SMW 工法桩在王家摆特大桥深基坑围护中的应用及监理控制

2022-09-23王小军

王小军

(重庆市建筑科学研究院有限公司,重庆 400016)

0 引言

近年来我国基础设施建设飞速发展,对基坑围护安全等级以及基坑支护的强度、刚度要求也越来越严格。传统钢筋混凝土围护支撑施工周期长、费用高,易造成资源浪费,不符合绿色节能和可持续发展理念,而SMW 工法桩具有对邻近土体扰动小、整体稳定性好、止水抗渗效果好(无需单设止水帷幕)、结构简单、施工简便、型钢构件可回收利用以及绿色环保等优点,可减少劳动力、降低投资、缩短工期。SMW 工法桩主要适用于以黏土和粉细砂为主的松软地层,在基坑位于此几类土层时,结合比选情况建议优先选用SMW 工法桩作为围护结构。

1 工程概况

王家摆特大桥为香河县安石路(运河大道-冀京界段)建设工程上跨北运河的一座景观桥,为抱翅型梁拱组合桥,桥梁全长1060.1m,其中主桥长256m(35+164.5+56.5),引桥长804.1m。主桥上部结构为南北两幅分离式钢箱梁,梁高为2.5m,下部结构20 轴设有3 个异形实体墩接承台及直径2.5m 钻孔灌注桩群桩,20 轴承台尺寸长×宽×高为29×16.5×3.85m,承台顶标高为4.596m,承台底标高为0.746m。该基坑位于河中,采用围堰施工,围堰作业平台填筑高程13.0~13.2m,基坑开挖深度约为12.5m。

新建王家摆特大桥桥址所处现状主河槽宽度约140 m,河槽两侧主要为河道滩地或者林地,现场照片如图1 所示。

图1 新建桥梁位置河道实景图

施工场区位于河北省香河县老夏安线公路北侧,桥位场地地势略为平坦,地貌单一。根据对现场钻探、原位测试与室内土工试验成果的综合分析,该基坑SMW 工法桩深度范围地层分布含素填土(0.336m)、杂填土(1.2m)、新近沉积粉细砂(2.5m)、细砂(9.2m)、细中砂(8.9m)以及粉质黏土(2.1m)。在勘察期间20.0m深度范围内观测到一层地下水,为潜水类型,埋深5.0~7.5m,标高5.41~8.21m,主要赋存于粉砂、细砂、细中砂及粉土层中,场地内普遍分布。

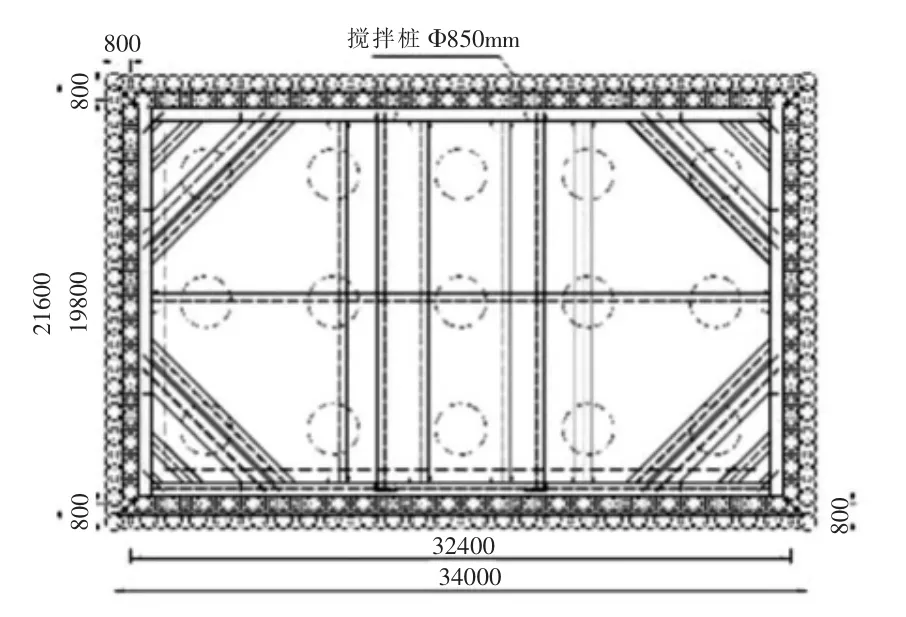

基坑平面尺寸如图2 所示。

图2 20轴基坑现场施工平面图(mm)

围护结构平面内空尺寸长×宽为32×19.5m,SMW 工法桩采用700×300×24×13mm H 型钢,长24m。

2 SMW 工法桩施工工艺及技术控制

2.1 工艺原理

SMW 工法桩施工主要使用三轴搅拌机,根据不同地质类别可分别选用适合于黏性土、砂砾土和基岩的钻杆。钻头进入设计深度后,通过钻头空心喷出水泥浆液与土体内地基土反复混合搅拌,在水泥土混合体中插入H 型钢作为结构补强材料,水泥土混合体固化后两者共同受力,形成一道强度高、刚性大、无接缝的地下连续完整墙体,作为基坑围护结构的同时兼具止水帷幕的作用。在SMW 工法桩顶端位置浇筑钢筋混凝土冠梁,呈刚性连接,提高整体支撑体系的受力性能及安全系数。

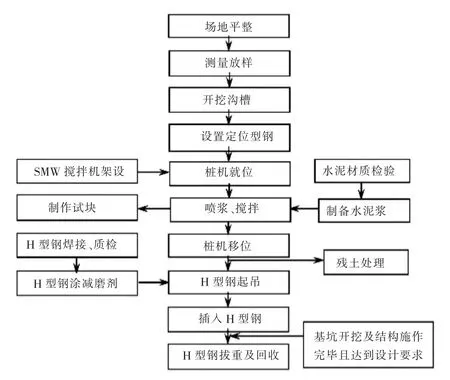

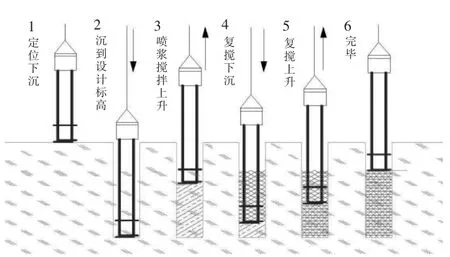

2.2 工艺流程

SMW 工法桩施工包含多个步骤,具体流程图如图3 所示。

图3 SMW工法桩施工流程图

2.3 工艺技术及控制要点

(1)开工前完成图纸审核及工程量复核,完成基坑专项方案的编制及报审,完成地质、水文、气象等相关资料调查及整理,并编制完成作业指导书,对施工管理人员及作业人员进行技术交底及安全培训。

(2)复核平面控制点与水准点,根据实际情况设置测量控制加密网,并报审。

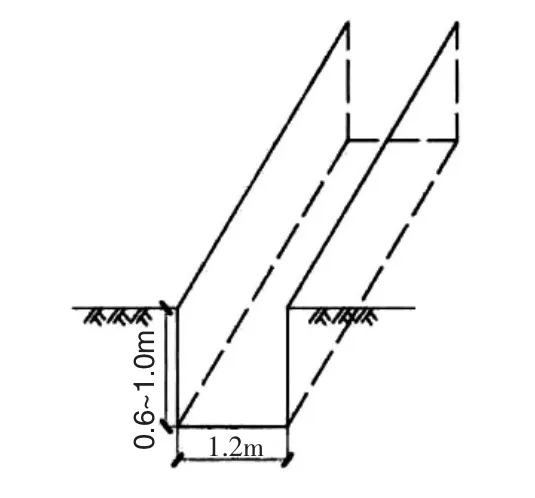

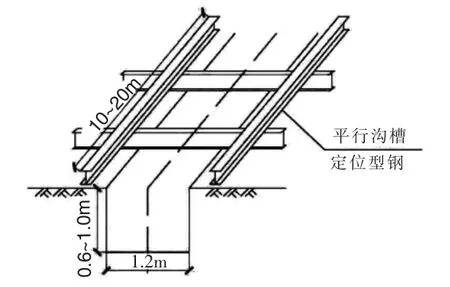

(3)先测量放线出水泥土搅拌桩围护中心线,根据放线位置开挖工作沟槽,槽宽1.2m,深 度0.6~1.0m,如 图4 所示。在沟槽两侧设置定位辅助桩,便于随时检查沟槽中线。

图4 沟槽开挖示意图

(4)制备泥浆:水泥土搅拌桩采用42.5R 普通硅酸盐水泥,水泥掺量为25%,水灰比0.8~1.5;在水泥浆液中掺入0.8%高效减水剂,提高流动性,防止注浆过程中水泥浆液堵塞;掺入3%的膨润土,利用其较高的粘聚性和保水性,提高水泥土的强度,避免墙体开裂,提高SMW 墙的抗渗性能[1]。

(5)试成桩:为确定实际成桩步骤、水泥浆液的水灰比,检校压浆泵工作流量等,首先应进行工艺试成桩,试成桩至少三套,项目采用JB160A 全液压步履式打桩机设备(图5),该机最大钻孔深度为32.5m,采用三轴并列式同步钻杆,压浆泵气压表压力宜控制在2.0~3.5MPa。

图5 JB160A全液压步履式打桩机

(6)水泥土搅拌桩施工:待试成桩完成并取得相关参数后,正式喷浆搅拌施工。水泥土搅拌桩施工时平面尺寸每边加大10cm,防止搅拌桩向内倾斜,造成围护墙厚度不足,影响结构安全。搅拌桩桩位允许偏差≤50mm,桩身垂直度允许偏差≤1/200,桩底标高允许偏差[-50,100]mm,桩身直径允许偏差[-10,10]mm[1]。在两侧定位架上做标记,确保搅拌桩定位准确。

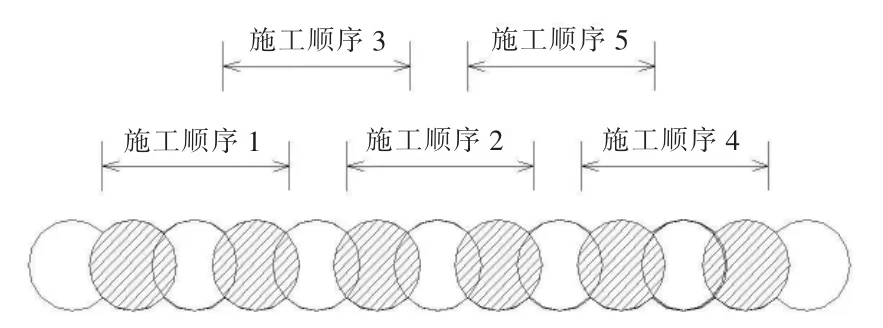

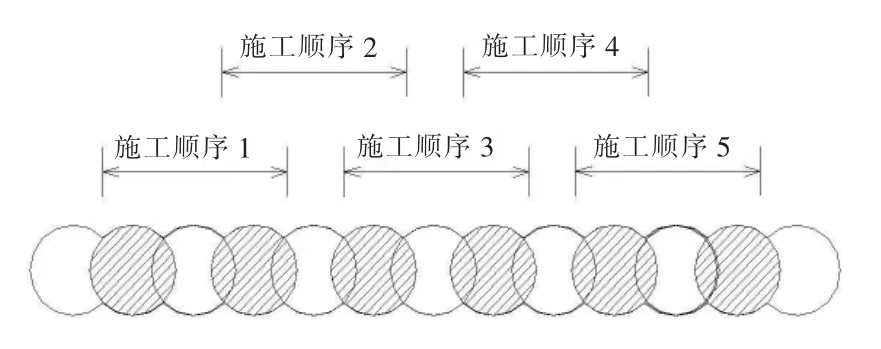

搅拌方式有跳槽式全套复搅式连接(常规采用)和单排咬合式连接(在围护墙转角处或有施工间断情况下采用)两种[2],如图6、图7 所示。

为保证墙体的连续性、搭接接头的施工质量及桩体的垂直度,采取重复套钻的方式实现,以达到止水作用,如图6、图7 阴影部分所示。

图6 跳槽式全套复搅式连接

图7 单排咬合式连接

搅拌机注入水泥浆液时,须严格控制下沉和提升速度,下沉速度不宜大于1m/min,提升速度不宜大于2m/min。注浆压力宜控制在0.3~0.8MPa。在桩底持续搅拌注浆,时间不宜少于20s,做好成桩原始记录。搅拌机搅拌头转速正常和冷却水循环正常后,放松起重机钢丝绳,使搅拌机顺导向架切土下沉。搅拌机下沉到设计深度后,上提搅拌头20~30cm,开启泥浆泵,将水泥浆从搅拌机中心管不断压入地基中,待浆液到达喷浆口时,进行喷浆并匀速提升搅拌机,至设计桩顶50cm 以上时关闭泥浆泵,此时完成首次注浆提升搅拌。搅拌机提升至预定标高后,料斗中的水泥浆全部排空。为使软土和水泥浆搅拌均匀,再次将搅拌机旋转沉入土中,至设计深度,再将搅拌机提升出地面,并同时向地层中连续压入水泥浆[3]。如遇较硬地层下沉速度过慢时,从中心管压入少量稀浆使土体湿润,使之快速下沉,如图8 所示。

图8 水泥桩成桩顺序图

(7)在垂直沟槽方向、平行沟槽方向正上方分别放置两根定位型钢,规格为200×200×8×12mm(长约3.0m)、300×300×10×15mm(长约10~20m),呈井字型,如图9 所示。在沟槽定位型钢两侧设置定位辅助线,标出搅拌桩位置和H 型钢位置。

图9 定位型钢示意图

(8)H 型钢焊接及减摩剂涂刷:型钢焊接可采用电弧焊和二氧化碳气体保护焊,焊口打设坡口,焊缝等级为Ⅱ级,焊缝表面不得有气孔、夹渣、弧坑、裂纹及电弧烧伤等缺陷,焊缝须采用超声波探伤检测。在对称轴两侧对称焊接,防止焊缝开裂。每根型钢的接头须少于2 个,相邻两型钢接头须错开,且间距大于1m,型钢不得有弯曲、断裂等质量缺陷。清除型钢污垢及铁锈后,在其表面均匀涂刷两遍减摩剂,浇筑冠梁混凝土时,需用发泡纸包裹位于冠梁部分的型钢,包裹厚度大于2cm,用于隔离混凝土(图10),便于拔出型钢。

图10 发泡纸包裹型钢

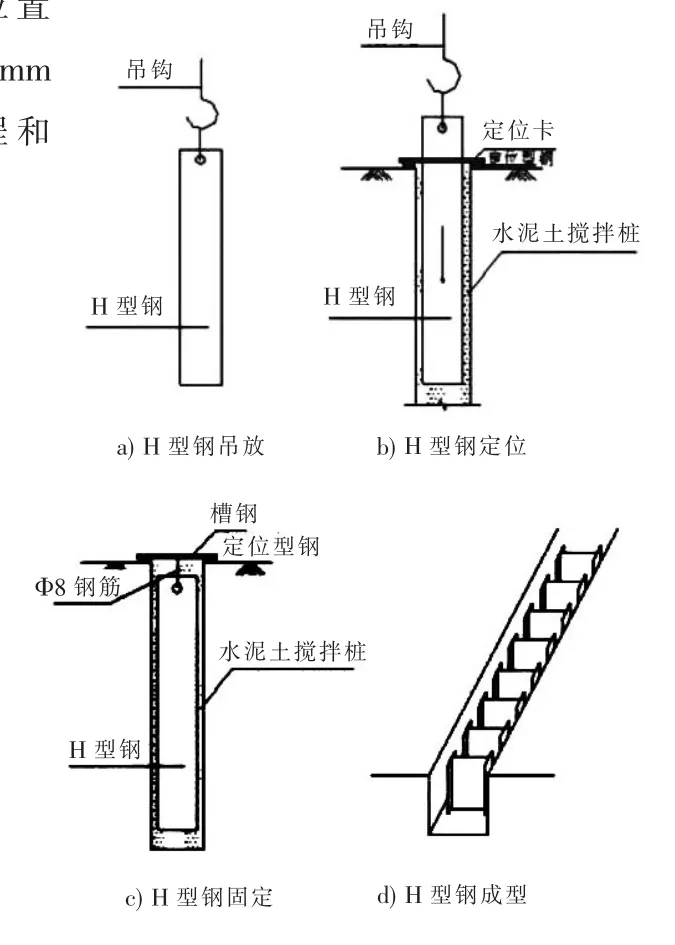

(9)插入H 型钢:水泥土搅拌桩施工完毕后约30min 即可插入型钢,在定位型钢上安放定位卡,定位卡使用4 根100×10×6×8mm 型钢焊接制作而成,呈720×310mm 长方形卡孔,恰好能插入H 型钢(700×300×24×13mm),具体位置及形状如图11 所示。

图11 定位卡示意图

选用50t 履带吊车起吊型钢,放入定位卡中,在相互垂直的两个方向用全站仪校核垂直度,确保型钢腹板与围护中心线垂直(转角处的H 型钢插入角度与围护中心线成45°),型钢依靠自重下沉。要求型钢垂直度允许偏差≤1/200,长度允许偏差[-10,10]mm,底标高允许偏差[-30,30]mm,型钢平行和垂直沟槽方向的平面位置允许偏差分别为≤50mm和≤10mm[4]。具体流程和效果见图12、图13。

图12 插入H型钢流程示意图

图13 插入H型钢实景图

H 型钢插入至设计深度后,脱离吊钩,利用φ8 钢筋做成的吊筋将其固定在沟槽上方铺设的定位型钢上,待孔内的水泥土凝固达到一定强度后,撤除吊筋及沟槽定位卡,循环施工。

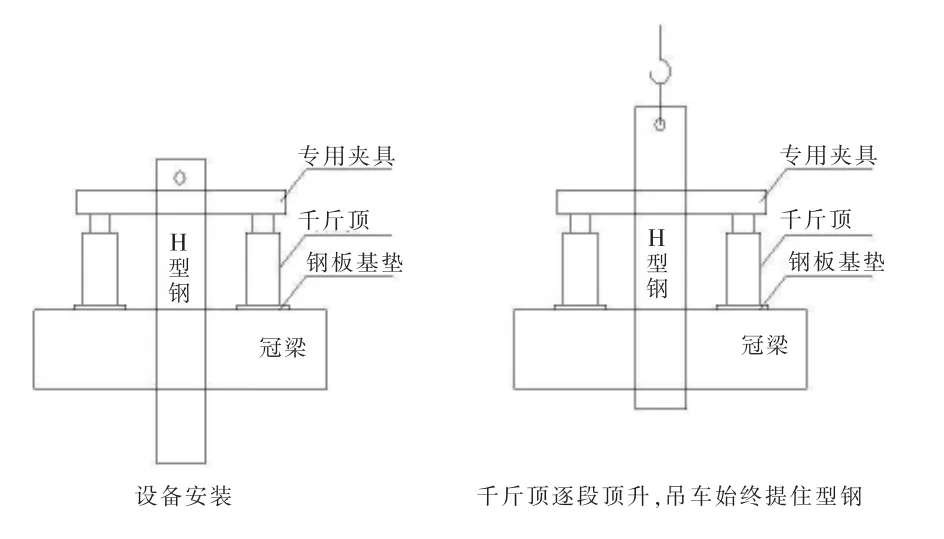

(10)H 型钢拔出:H 型钢施工完成后施作冠梁,基坑开挖,浇筑承台混凝土,基坑回填后拔出H 型钢。如图14所示,H 型钢拔出的具体工艺为:采用160t 吊车、200t 千斤顶及专用夹具相互配合,将两个千斤顶平稳放置在冠梁上,下设50×50×3cm 钢板作为基垫,用160t 吊车吊住需拔出的型钢,千斤顶逐步顶升将型钢拔出。

图14 H型钢拔出示意图

3 SMW 工法桩施工监理质量控制

3.1 事前控制

3.1.1 审查施工专项方案

根据《危险性较大的分部分项工程安全管理规定》[5]的规定,本次20 轴基坑开挖深度为12.5m,属于超过一定规模的危大工程,基坑专项施工方案须经总监理工程师审批,并组织专家论证,按照专家意见修改完善后,报建设单位项目负责人签字备案。专项方案实施前,项目技术负责人须向现场管理人员和作业人员进行安全技术交底。

3.1.2 审核机械设备

水泥土搅拌机安装后,水泥计量装置及压力表应经有关单位标定合格,并将SMW 桩机成套设备的使用说明书、特种机械检定合格证及操作人员资格证报监理审查,符合要求后方可使用。经审核,机械设备及人员符合相关要求。

3.1.3 控制原材料质量

严格按照规范规定对使用的水泥、钢筋及H 型钢等原材料进行见证取样检测,不合格材料禁止使用。经审查及见证取样,水泥、钢筋等原材料进场质保书及抽样检测质量合格。

3.1.4 复核测量定位

根据建设单位提供的控制点位、施工单位复测的测量成果报告、基坑平面图,在施工单位测量的基础上进行复测,测量误差应控制在规范允许范围。

3.1.5 工艺试验

对工艺性试桩试验进行旁站,搜集相关数据,确定成桩步骤、复核水泥浆液的水灰比、记录注浆泵工作流量等,确保正式搅桩质量合格。工艺试验确定的水泥浆液的水灰比为1.0,水泥掺量为310kg/m3。

3.2 事中控制

3.2.1 检查钻机就位及导槽开挖情况

确认施工区域内地下管线及障碍物排查、清理情况,检查场地平整及压实情况,确保钻机平稳,行走顺畅,保证钻机钻杆垂直。检查开挖导槽的平面位置、深度及宽度。本基坑实际导槽开挖深度为70cm,宽度为120cm。

3.2.2 H 型钢加工质量检查

重点检查H 型钢规格及外观,不得有明显变形、损坏、裂口等质量缺陷。检查焊缝饱满度及尺寸是否合格,是否夹渣,焊缝须经超声波探伤检测。检查H 型钢表面的污垢、铁锈是否清除干净,减摩剂是否涂刷均匀。经检查,型钢外观完好、无锈蚀,接头焊缝连续饱满、未夹渣,超声检查合格,减摩剂涂刷均匀。

3.2.3 H 型钢成桩检查

采用全站仪复核型钢平面位置及高程,该基坑实际完成174根SMW 工法桩施工,每根长24m,实测型钢平面位置平均偏差为13mm,高程平均偏差8mm,满足施工要求。

3.3 事后控制

检查水泥土搅拌桩试件强度,应满足设计要求,基坑开挖后检查坑壁有无渗漏水、墙体开裂等情况,做好记录,及时进行补救。经过对各项施工工序进行严格的事前、事中质量控制,SMW工法桩成桩效果理想。在基坑开挖后,可见墙体连续完整,无开裂及渗漏水现象,可达到预期控制效果。

4 结语

本文结合工程实例详细介绍了SMW 工法桩的施工应用及监理控制内容,重点对水泥土搅拌桩成桩、型钢定位插拔工艺及监理控制要点进行了论述。工程应用表明:SMW 工法桩具有止水抗渗效果好、施工简便、工期短、型钢构件可回收利用以及绿色环保等优点,应用优势明显,值得推广。