基于FTA与AHP的数控成形磨齿机磨削砂轮系统可靠性分析

2022-09-22付一林王会良苏建新

付一林,王会良,苏建新

(河南科技大学机电工程学院, 河南洛阳 471003)

0 前言

近些年国内机床技术迈向新的台阶,但与世界先进数控机床对比可靠性仍有差距。可靠性技术是影响我国机床发展的瓶颈之一[1-4]。磨削砂轮系统是数控成形磨齿机的主要功能系统,负责实现对齿轮的磨削加工以及对砂轮形状、角度修形。关于磨削砂轮系统可靠性,国内外学者做了大量的研究,如刘英等人[5]使用梯形模糊数分析数控磨床砂轮架故障树里的顶事件与底事件发生的概率,确定危害级别高的底事件,提高机床的可靠性。黎刚刚[6]从企业采集砂轮主轴故障数据进行FMEA分析,确定故障发生原因、故障发生部位、故障模式,进行改善以提高机床整体可靠性。

目前国内针对磨削砂轮系统的可靠性分析较少,因此本文作者将对磨削砂轮系统进行可靠性分析:整理在机床单位收集的故障资料,构建磨削砂轮系统失效的故障树,找到造成磨削砂轮系统失效的原因;之后构造层次分析模型,找到故障的主要原因;通过合理解决方法,提高磨削砂轮系统的可靠性。

1 基于FTA-AHP的磨削砂轮系统可靠性分析

在机床故障分析中,为了弄清楚系统故障机制和故障谱,需按照故障发生部位、成因或性质将其“分门别类”。在众多分析方法中,故障树分析(FTA)是一种最有效、最基本且系统化的故障分析方法。进行FTA分析的目的在于理清机床系统各故障事件间的逻辑因果关系,分析出系统故障谱。AHP可以将FTA分析的复杂模型简化,将其分解成多层次和其对应的影响因素,比较每层影响因素对上一层因素的影响程度,确定每个因素的权重影响值[7-9]。这种方法将定性与定量分析结合起来,通过建立层次分析模型找出磨削砂轮系统的关键故障因素,方便人员进行机床故障排除和采取合理的改善维护决策,从而减少机床的故障停机时间。

2 FTA分析

FTA是将系统故障原因分层逐级细化的演绎分析法,以系统最不希望出现的故障事件作为切入点,然后自上而下逐级展开,分析导致事件发生的所有可能故障因素,追溯原因的原因,直至找到系统故障发生的最基本原因或者是分析到系统的最基本单元。最后用对应表达符号把各级事件连接起来,就构成了能表达顶事件与各级故障事件之间逻辑因果关系的树状图,即故障树[10-13]。在故障建树时需要使用统一的术语与表达符号,如表1所示。

表1 故障树基本术语符号

2.1 磨削砂轮系统FTA分析

数控成型磨齿机加工精度、质量取决于磨削砂轮系统。为了提高其可靠性,需要找出它发生故障的原因。将采用FTA方法分析磨削砂轮系统故障原因,如图1所示。

图1 磨削砂轮系统FTA分析

由图1可知:引起磨削砂轮系统失效的故障模式一共有10个,依次是回转工作台故障、磨削砂轮失效、滚珠丝杆副故障、砂轮电主轴故障、砂轮堵塞、砂轮磨损、砂轮爆裂、振动和噪声、电主轴运行异常、工作精度超差,它们之间任意一件事情发生都会引起顶事件的发生。根据中间事件寻找相应的中间事件及故障来源,就可以找出致使顶事件发生的全部故障来源。

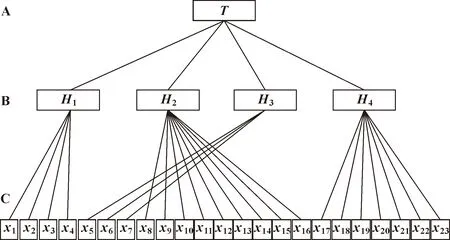

2.2 建立层次结构模型

故障树的构建层次较多,而且可能在不同故障模式下存在相似的故障因素,层次结构较复杂,不适于进行层次分析,将FTA分析法与层次分析方式结合起来,将Hi中的最小分割集与相应的故障因素对应。利用Fussell下行法可获得最小割集为:

H1最小割集为:{x1},{x2},{x3},{x4};

H2最小割集:{x8},{x9},{x10},{x11},{x12},{x13},{x14},{x15},{x16};

H3最小割集为:{x5},{x6},{x7};

H4最小割集为:{x17},{x18},{x19},{x20},{x21},{x22},{x23};

根据上文,构建磨削砂轮系统的故障递阶模型,如图2所示。

图2 磨削砂轮系统失效层次模型

2.3 故障原因发生概率权值求取

2.3.1 建立判断矩阵

故障递阶模型建立后,分析每个层次中的众多因素相对于上一层次中的某一因素的相对重要性;通过因素间的比较,构造判断矩阵计算出权重值;使用层次分析法中的因素比较标度值对每个因素的重要程度进行量化[14],如表2所示。

表2 因素比较标度值

经过长时间调研机床企业、整理和分析机床维修记录,总结出磨削砂轮系统的失效模式及原因;再结合企业技术员综合诊断资料,构建出磨削砂轮系统故障模式的概率权重判断矩阵。利用MATLAB编写程序,计算H1-H4因素对最顶层T影响权重,如表3所示。

表3 B层对于A层判断矩阵B

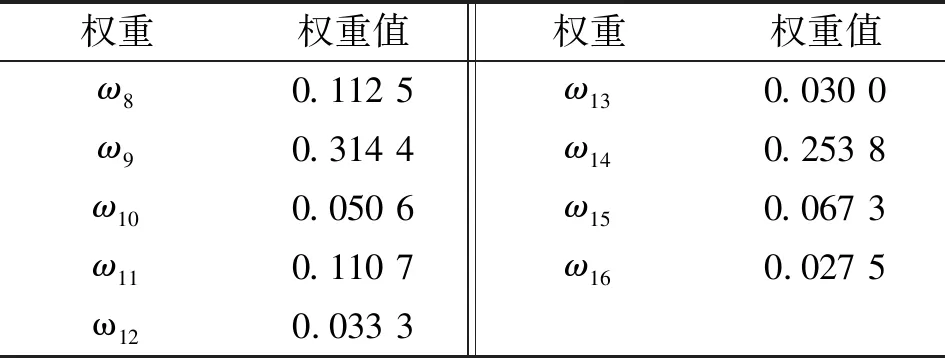

C2为C层的概率判断矩阵,如表4所示。同上可求出其余C层的权重判断矩阵。

表4 C层相对于B层判断矩阵C2

C2层影响因素权重值如表5所示。

表5 C2层各影响因素的权重值

2.3.2 层次单排序一致性检验

相同层次的众多因素对上个层次里某个因素重要性的排序为层次单排序。一般通过建立因素的判断矩阵,防止其他因素的干扰,客观地反映一对因素影响的差异性。可在比较多个因素时,通常会显示非一致性的结果,因此有必要进行一致性检验[15]。

(1)

(2)

(3)

式中:A表示构建的判断矩阵;n代表矩阵阶数;λmax是矩阵最大特征值;R.I.表示平均随机一致性的检验指标,表6为R.I.取值。

表6 平均一致性指标R.I.取值

按照一致性检验的要求,当C.R.<0.1或者λmax=n、C.I.=0时,就说明此矩阵符合要求,若不是就要修整矩阵,直到满足一致性指标的要求。表7为矩阵一致性检验结果。

表7 最大特征值及一致性检验结果

检验结果中所有判断矩阵C.R.值都小于0.1,表明因素比较取值是有效的。

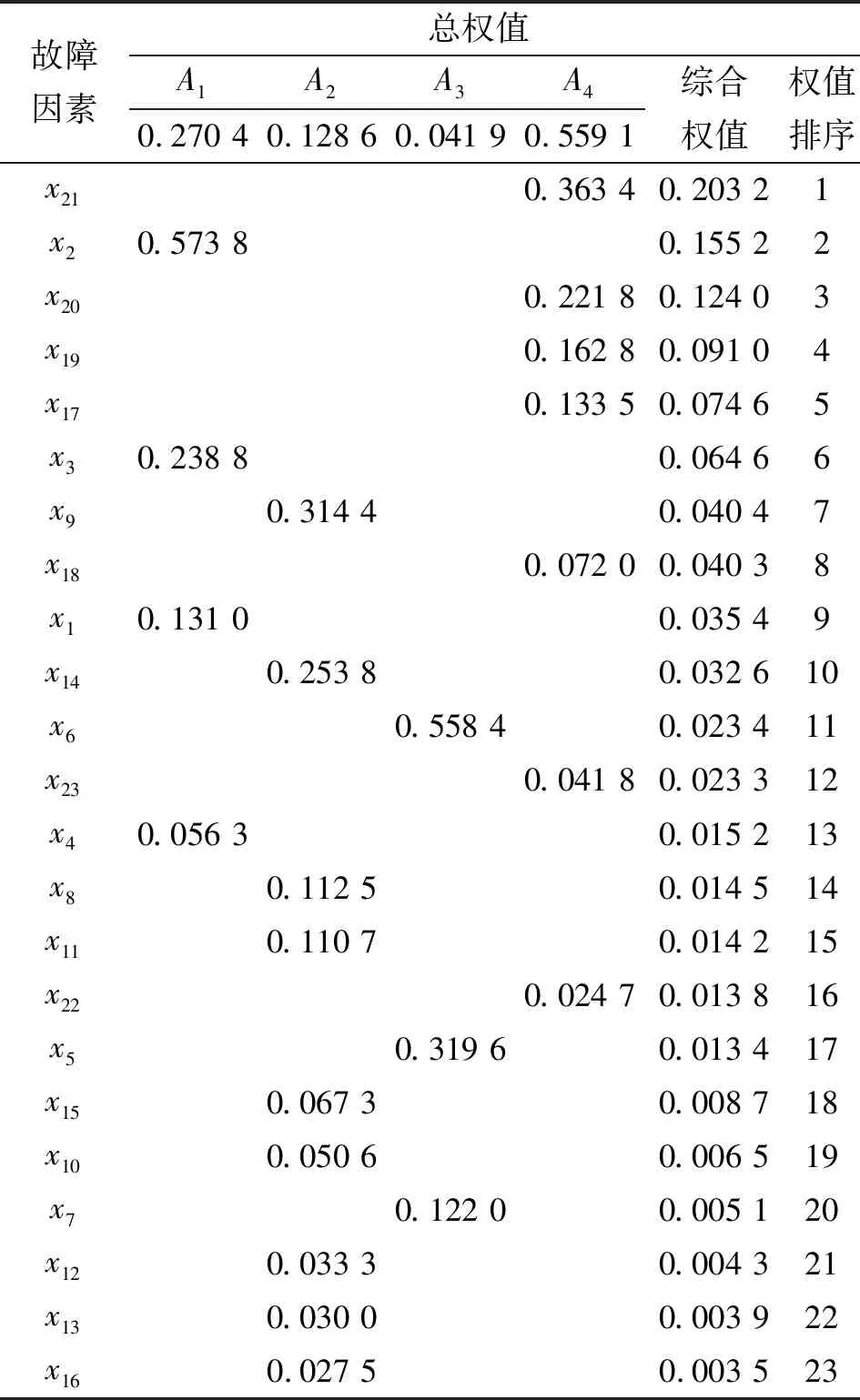

2.3.3 故障因素层次总排序

在一个复杂的系统中,为了更好地确定故障因素对顶层事件影响的权重大小,需对层次模型的故障因素进行总排序,逐层计算底部故障因子对顶部事件的重要性权重值的总顺序,才可以进行之后的可靠性分析。

总排序权重计算的公式如下。

(4)

表8是每个因素权重的计算结果。

表8 因素概率权重排序

2.3.4 层次总排序一致性检验

虽然层次单排序符合一致性的要求,可在层次总排序一致性检验时,各层次之间非一致性积累起来,可能导致分析的最终一致性检验结果不符合要求,所以有必要检验层次总排序的一致性。检验公式如下:

(5)

公式里的Cj一致性指标用C.I.j表示;Cj的平均随机一致性指标用R.I.j表示;根据公式算得:C.R.=0.079<0.1。

由公式算得每个权重层次总排序符合一致性检验,从总排序结果可发现哪种故障因素对磨削砂轮系统影响大,针对主要故障因素提出合理性的解决措施,提升磨削砂轮系统的可靠性。

3 故障可靠性改善措施

根据表8可知前5个影响磨削砂轮系统故障因素分别为:降速或速度不稳定、回转工作台转动间隙大、转子绕组短路、转轴弯曲、转子笼条断裂。针对这几个故障因素提出改良方法降低其故障发生频率,提高磨削砂轮系统可靠性。改善措施如下:

针对降速或速度不稳定,先查看电源电压、频率、功率输出与当前的电主轴匹配程度,如果是电主轴的功率比较小,应该换取满足工作要求的大功率电主轴,同时也要审视笼条质量情况,尽量用容量大的电主轴。

针对回转工作台转动系统间隙大,可以对机械转动系统之间的间隙进行调整,轴向移动蜗杆或更换齿轮、锁紧膨胀套筒等。

针对转子绕组短路,短路发生在不同位置有不同的解决办法,如果在端部发生短路,可以使用绝缘类的材料隔开短路点,再者是缠绕绝缘线在其外围,涂上漆料再烘干即可;如果线槽内部出现短路,则需要将线软化,在线槽外面修复短路位置,再放入线槽涂上漆料烘干。

针对转轴弯曲,如果变形水平小可以校正处理,弯曲程度过大可以焊接处理,若是弯曲产生裂缝过大,就要更换新的转轴。

针对转子笼条断裂,转子笼条发生断裂的原因大多数都是应力作用的结果,超出了它的承受极限,或是交变应力长期作用,使笼条出现疲劳。若是断裂点在转子端环处,可用气焊焊接;若是断裂点在笼条处,找到断裂点,根据笼条的粗细,选用恰当的钻头在断裂处钻孔,再攻丝,旋入螺杆,用锉锉平。若断条较多,需更换转子;如果没有转子更换,可以选择更换所有笼条。

4 总结

以磨削砂轮系统为研究对象,利用FTA分析得到系统的故障谱,研究每个故障因素对磨削砂轮系统的影响,再运用AHP确定造成磨削砂轮系统失效的主要故障因素,采取措施降低故障发生的概率。在企业日常检修中,就能根据每个故障因素的概率权值,制定维修方案,不必再像以前一样花费大量时间在故障树里排查故障原因,提高故障诊断的效率,很大程度上缩短故障诊断的时间,最终对提高磨削砂轮系统及数控成型磨齿机整体可靠性有着重要的意义。