基于网络的自动调节教学系统设计

2022-09-22王博赵孟文樊泽明

王博,赵孟文,樊泽明

(1.西安航空学院机械工程学院,陕西西安 710089;2.西北工业大学自动化学院,陕西西安 710072)

0 前言

理论、实验实践教学这两个环节,本应相辅相成自成一体,而目前的传统教学模式是以分离模式为向导[1],产生了理论教学在教室、实验实践教学在实验室或实训基地,这种时空分离的教学模式,导致了理论教学、实验实践教学不能同步进行,这样使得学生在听理论课时不仅理解困难,而且枯燥无味[2]。同时,理论与实践教学由不同老师负责,理论课教师和实验教师上课的风格节奏不同,会让学生无所适从。《自动控制原理》这样理论性很强的课程,对于初学的学生来说是很抽象和难学的。基于此设计一套网络化自动调节教学平台[3],使老师在理论课上就能调动实验资源,帮助学生理解复杂、深奥的理论知识,同时,学生也可以课下自行预约排队实验,对老师所讲内容实现巩固与复习,最大化实现理论与实践教学的无缝对接[4-5]。

1 实验台基本原理

实验台由两级机电伺服单元和机电加载单元构成,由2个转动轴实现连接,分别为内轴和外轴。因为结构关系,称内轴为内框、外轴为中框。另外还有2个轴为预留备用,分别称为外框和底框。4个电机分别安装在两个轴的两端,通过弹性联轴器与轴相连,每个轴的其中一端安装一个交流伺服电机,用于位置控制,另一端安装直流力矩电机。力矩电机能够给出各种力矩信号,这个信号可以作为运动控制电机的力矩干扰信号或负载信号。不同的轴,电机型号和规格不同。每个轴分别安装多种不同的传感器,可以采集角位移、速度、力矩等各种反馈信号。实验台外观及布局如图1所示。

图1 实验台外观及布局

转台的各种电机及其传感器与各自的驱动器相连,同时工控机内部安装板卡,板卡端子与驱动器相连,实现工控机与驱动器的通信,进而实现了控制与反馈数据的传输。

工控机采用NI公司测控软件LabWindows/CVI,利用该软件编写C语言程序,借助其强大功能可实现计算机控制系统的搭建。平台分为本地部分和远程部分。本地部分有自己的测控界面,通过修改C语言代码可实现各种控制算法的加入。本地测控界面支持开环、单位反馈以及数字PID实验,可将其运动曲线以及传感器数据显示在界面上。远程通过打开360浏览器输入实验台服务器网址,即可进入网络远程界面,进入界面即可预约实验。网络实验界面包括实时在线视频和实时传感器数据。

1.1 实验系统本地部分

实验系统本地部分构成了系统的主体,它决定了系统的主要功能及结构,内轴、外轴伺服电机控制系统结构相同。内、外轴采样周期为0.02 s;闭环输入为角度指令,范围是0~360°;输出为角位移,单位是(°)。图2所示为伺服电机控制系统方框图,其中给定元件、比较元件、校正元件均为工控机及CVI测控软件。工控机通过串口与伺服电机驱动器相连,驱动器输出电压控制伺服电机;光电编码器构成测量元件检测位置脉冲个数,伺服驱动器根据光电编码器传来的数据计算位置及速度信号;最后,通过Moxa卡传回主控计算机构成闭环系统。

图2 伺服电机控制系统结构

内、外轴力矩电机控制系统结构相同,内、外轴闭环输入为力矩指令,范围是0~4;输出为力矩,当力矩电机作为干扰给伺服电机加力时,输入范围为0~1。图3所示为力矩电机控制系统方框图,其中给定元件、比较元件、校正元件均为工控机及CVI测控软件;工控机通过PCI8932数据采集卡与力矩电机驱动器相连,力矩电机通过PCI8932DA输出控制力矩电机电枢绕组电压(单极性);通过PCI8932DO控制力矩电机方向;驱动器输出电压控制伺服电机,光电编码器和力矩驱动器构成测量元件检测位置脉冲个数和采集电流;伺服驱动器和力矩驱动器根据电流和脉冲计算力矩、位置及速度并转换为原码后存储;最后,通过Moxa卡传回主控计算机,构成闭环系统。

图3 力矩电机控制系统结构

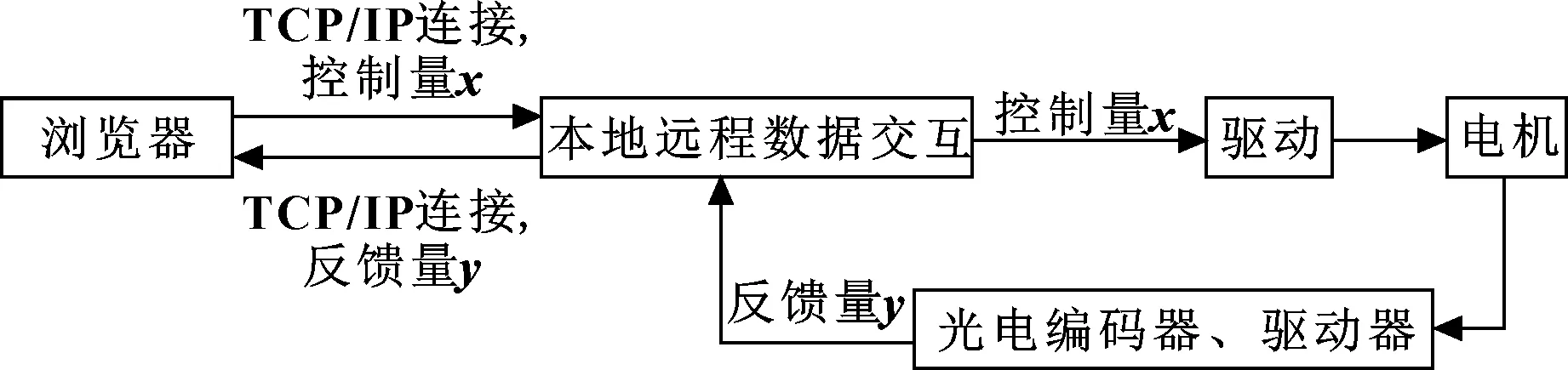

1.2 实验系统远程部分

远程部分依托于TCP/IP技术与Web界面通过服务器实现网络连接[6],可以实时采集网络实验台的传感器数据并在网络端实现计算机控制闭环。网络端支持两种模式:一种为直接输入控制参数进行对应的开环、闭环以及PID控制;另外一种为网络在线编程模式,提供闭环所需要的变量,即控制量与反馈量。可以自行设计控制器并实时验证控制效果,网络控制采样周期为0.05 s。图4所示为网络化系统结构,与传统的无网络现场式控制系统相比,网络控制系统具有很多优点:(1)系统成本低;(2)系统柔性强、可靠性高;(3)系统灵活性强、易于扩展;(4)易于安装维护,便于进行故障诊断;(5)信息资源能共享;(6)可实现复杂的大系统和远程控制[7]。

图4 网络化控制系统结构

2 实验台硬件构成

(1)实验台动力总成。实验台由内轴、外轴组成,每一个轴依次由交流伺服电机、联轴器、框体、联轴器、直流力矩电机组成。伺服、力矩电机选型如下:内外伺服电机为台达ECMA-CA0604RS;内外力矩电机为北京永光高特110LYX01F。

(2)动力总成接线。交流伺服电机由前端的电机本体与尾部的编码器组成。电机本体接头通过转台内部线路与电机驱动器的u、v、w快速接头连接,负责电机供电、调速、换向等功能,伺服电机为单相220 V供电。电机尾部的编码器由信号正负、电源正负、电池盒正负6根线组成,同样通过转台内部线路与电机驱动器CN2快速接头相连,负责采集伺服电机的位移、速度、力矩等信息,采集到的信息暂时储存在驱动器内,等待与工控机的数据交互。直流力矩电机仅通过两根线经过转台内部线路与驱动器相连。这两根线即为加在电枢绕组上的24 V电源正负。通过这两根线驱动器即可控制电枢绕组两端电压,实现控制力矩输出大小的功能,并且可以采集其电流,通过系数换算(直流电机力矩与电枢电流成正比)得到力矩电机输出的力。具体接线如图5所示。

图5 实验台电机驱动器接线

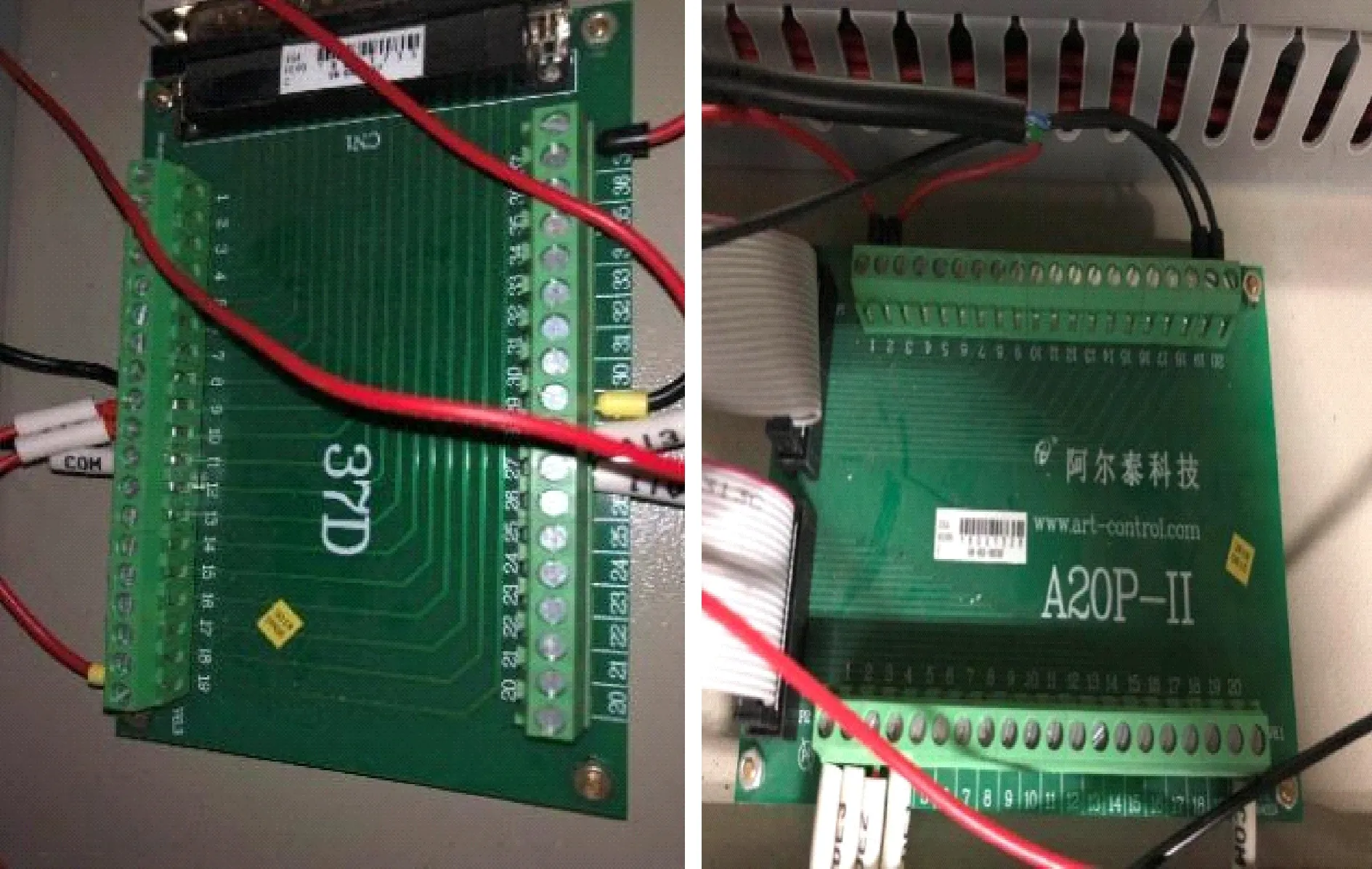

(3)数控板卡。此教学平台一共使用了3块测控板卡[8],分别为1块阿尔泰科技PCI8932(AD/DA;DI/DO)以及2块MOXACP-134U(1块板卡可实现4路485通信,2个伺服电机用1块卡通信,2个力矩电机用1块卡通信,剩下的用于后期扩展。3块板卡均通过工控机内部的PCI卡槽与工控机相连。PCI8932有4路DA输出,其中第1路和第2路对应内、外轴2个力矩电机的模拟量输入接口,该板卡可以通过控制DA输出的大小控制力矩电机(与力矩电机驱动器COM端以及AI1/AI2端相连)的转速/力矩。PCI8932有16路DO/DI,其中2路DO依次与内、外轴2个力矩电机驱动器的DE端相连,控制对应力矩电机的方向,串口卡MOXACP-134U板卡插入PCI卡槽后,将其侧面接头与一转四转接器相连,无需改变拨码开关,安装驱动即可与工控机进行通信。转接器与4路两线485相连,实现伺服电机驱动器(控制信号与采集信号交互)、力矩电机驱动器(电流反馈)与工控机的通信[8]。外接线过程中会用到一些接线端子,作用为将细小的板卡接头放大为可直接与电线相连的接线端子。板卡接线端子板如图6所示。

图6 板卡接线端子板

3 实验台软件设计

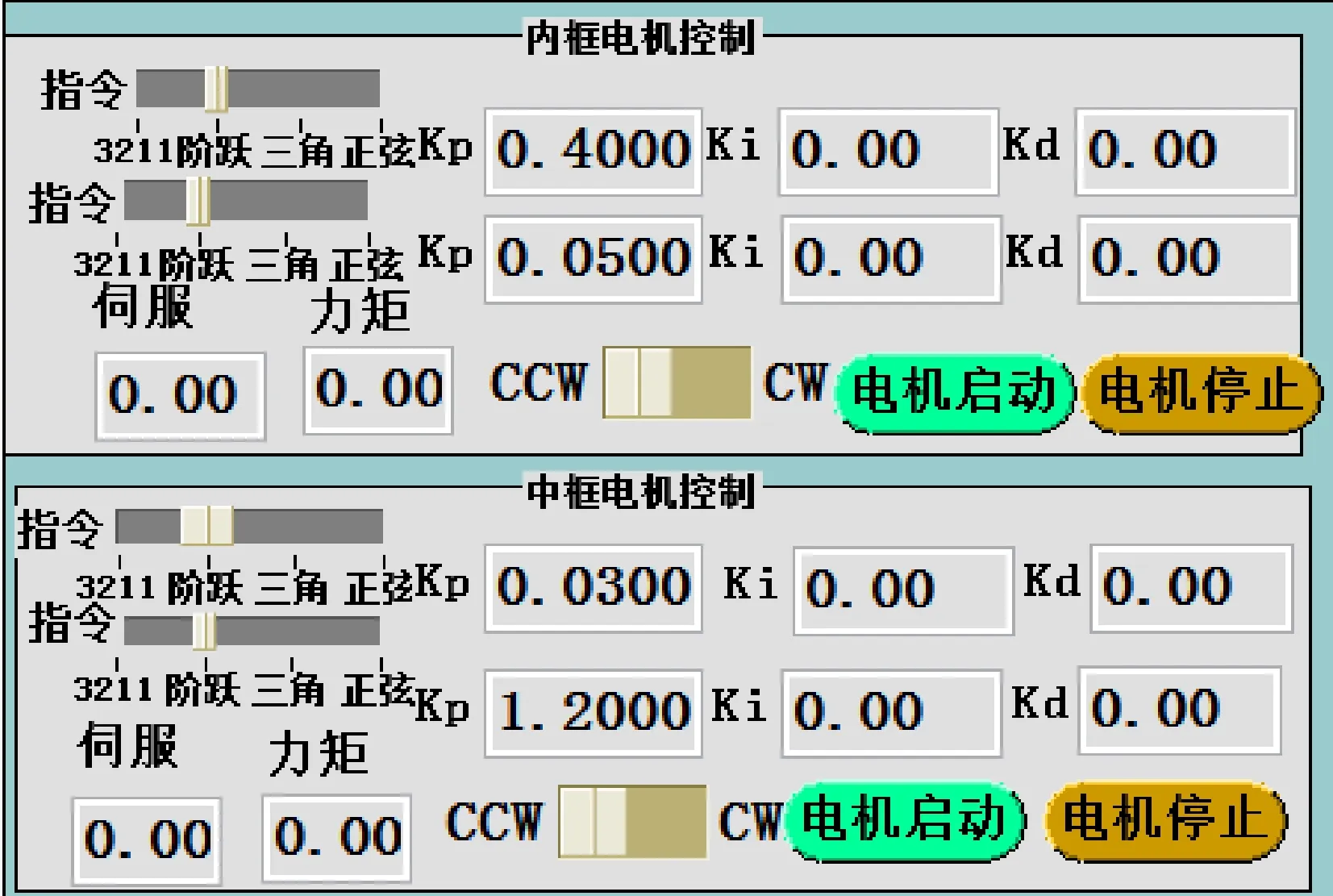

(1)本地软件设计。实验台软件本地测控程序采用LabWindows/CVI进行编写[9],界面设计划分为3个分区,分别为电机控制区、启动与模式选择区、记录曲线与数据区[10],具体如图7、图8、图9所示。

图7 电机控制

图8 启动与模式

图9 数据记录

(2)Web远程操作界面设计。该远程控制界面采用了樊泽明教授的发明专利“一种理论与实验一体化同步教学系统”,实验台远程操作界面利用JavaScript编写[11],图10所示为针对实验台所开发的远程实验控制界面。该实验界面由现场视频、采集显示和操作界面三部分构成[12]。现场视频负责实时监测实验室内设备的运行状态,采集显示负责将传回的传感器采集数据以曲线的形式在页面显示,操作界面提供实验排队、控制参数设定等操作功能。

图10 远程操作界面

4 实验效果展示

开始实验前,学生需要先登录并“点击排队”,如图11所示,若此时设备空闲,则直接进入实验,否则等待队列之前的学生完成实验后,方可进入实验。系统为学生权限分配的实验时间为5 min,教师为45 min。若计时结束前未“退出实验”,系统会自动移除当前实验用户,将队列中的用户按顺序推入实验。

图11 排队界面

然后,点击编写程序,弹出程序编写窗口,学生将记事本中预先写好的程序复制进该窗口,如果熟练也可以直接进行编程,然后依次点击提交编译、生成代码、发送数据。数据显示界面、图像显示界面分别如图12、图10所示。在图12中可以看到实时数据,包括该轴目前角位移情况,可以看出角位移为202.54°、目标值为200°。内框PID控制程序如下:

内框伺服(控制角度在0~360°):

var error;//误差

var error_sum=0;//误差和

var error_last=0;//上一拍误差

var p,i,d;//比例、积分、微分控制量

var goal=200;//目标值

var KP=4;//比例系数

var KI=0.2;//积分系数

var KD=0;//微分系数

function diyCirculate()

{

command[0]=1;//开定时器

command[1]=1;//

error = goal-feedback[0];

p = KP * error;

error_sum += error;

i = KI * error_sum*0.05;

d = KD *(error-error_last)/0.05;

error_last = error;

command[9]= p+i+d;

}

把目标值改为var goal=150时,PI控制器输出曲线如图13所示。可以看出:控制效果不好,超调太大,还有稳态误差[13]。主要原因是代码中微分系数是0,导致系统中缺乏阻尼作用,积分系数不够[14]。这时把KD设为1.2、KI设为0.7再次提交编译[15]、生成代码、发送数据,记录曲线如图14所示,可以看出性能改善明显。

图13 PI控制器输出曲线 图14 改进后PID控制器输出曲线

5 结束语

网络化的自动调节教学系统,使教师教学、学生学习突破了时空限制,教师在课堂上讲解复杂深奥的控制理论知识的同时,能够通过网络使课堂快速转接至实验室,使学生能趁热打铁,迅速掌握所学理论知识,同时也能将理论联系实际。学生通过网络,也可以随时注册登录实验台服务器网址,随时随地进行专业化实验训练,使宝贵的实验设备最大化地为广大师生提供服务。