基于机器视觉的异形弹簧快速缺陷检测方法研究

2022-09-22肖佳全何卫锋欧阳祥波

肖佳全,何卫锋,欧阳祥波

(1.广东工业大学机电工程学院,广东广州 510006;2.汕头技师学院机电工程系,广东汕头 515071)

0 前言

弹簧是重要的工业产品零部件,由于使用环境和功能不同,弹簧的形状和大小差别悬殊,形成各种形状复杂的异形弹簧[1]。弹簧工作在周期性的弯曲、扭转等交变力条件下,经受拉、压、冲击、扭、疲劳腐蚀等多种作用,有时还要承受极高的短时突加载荷[2]。

本文作者研究的异形弹簧应用于汽车的制动系统中,在异形弹簧的生产制造过程中,往往会存在一些缺陷,例如:尺寸缺陷、变形等。异形弹簧的尺寸缺陷会影响弹簧的弹力变化,造成制动系统工作不正常。同时,尺寸缺陷对弹簧的外观也有影响,轻者影响零件的美观,重者则会造成大量的残次品,从而影响企业经济效益。因此,保证异形弹簧的正常使用,可以提高制动系统的稳定性,对汽车的正常行驶具有重要的意义。同时,汽车的安全性得到了提高,这对汽车工业的发展具有一定的作用和影响。

目前,对异形弹簧的缺陷检测和测量方法主要通过人眼观察、手工测量,然后在纸质表格上记录的方式。这种方式具有很多弊端,包括不能做到实时检测、漏检误检;由于测量仪器使用不规范或读数不仔细,导致测量误差;大批量生产弹簧时,分离不便、占用大量劳动力、物资消耗大;因弹簧很小,人工取放极为不便,并且存在安全隐患。为降低工人的劳动强度,避免工人因疲劳和注意力不集中而造成的误判,提高生产效率,降低生产成本,保证生产质量的一致性,迫切需要用自动化设备和可靠的理论依据代替人工生产,以满足新形势下的生产需求,保证企业在新一轮产业革命中的可持续发展[4]。

1 国内外研究现状

国内外有关基于机器视觉的异形弹簧缺陷检测的研究并不多。王黎萌和丁洪萍[5]为解决弹簧在倾斜情况下的同心度检测精度问题,提出了间距测量法和中心线测量法2种方案。朱霞等人[6]采用改进的脉冲神经网络,提高了对弹簧卡箍缺陷区域提取的准确度。许昊等人[7]根据弹簧外形的特征,制定了弹簧外形检测流程,同时使用LabVIEW软件平台开发了相关的检测程序。罗作煌等[8]设计了一个变线速率扫描实时采集图像的程序,并对系统采集的图像进行校正、边缘检测、分割、尺寸测量、斑点分析和斑点分离,实现对弹簧缺陷的自动检测。

上述缺陷检测方法,在检测难度和检测效率等方面并不完全满足工业领域的实际检测情况。因此,本文作者基于机器视觉技术,围绕异形弹簧的实际检测需求,并结合异形弹簧自身特征,提出一种对异形弹簧的尺寸和变形缺陷实时快速检测方法,以有效提高异形弹簧的检测效率。

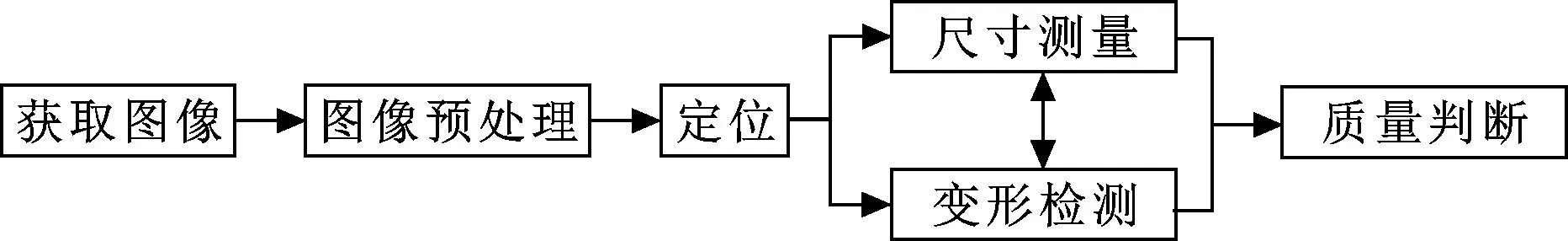

通常情况下,异形弹簧的缺陷可分为2类:尺寸缺陷和变形缺陷。为完成对异形弹簧的缺陷检测,制定异形弹簧的图像处理和检测流程如图1所示。获取的异形弹簧正、反面原始图像如图2所示。

图1 图像处理流程

图2 异形弹簧原始图像

2 图像处理算法

在整个异形弹簧的检测系统中,图像处理算法极其重要,主要包括图像预处理、图像定位、尺寸测量、变形检测等步骤。

2.1 图像预处理

由于光学透镜固有的透视失真造成的镜头畸变,会使尺寸测量的结果产生较大的误差。在进行异形弹簧的尺寸测量之前需要对相机进行标定,得到相机的内参数和外参数,进而对图像进行畸变校正。

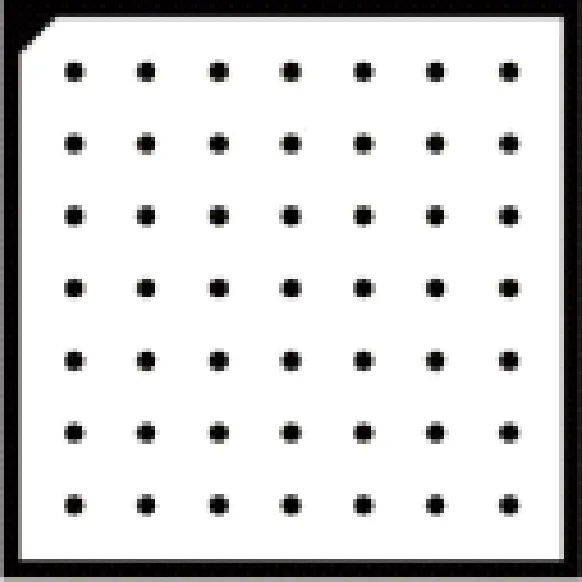

本文作者采用张氏标定相机模型[9]对相机镜头进行快速标定。用到的标定板是7×7实心圆点标定板,厚度为0.18 mm,圆点直径为1 mm,相邻圆点的中心距为2.5 mm,图案尺寸为20 mm×20 mm,精度为±0.005 mm,如图3所示。标定结果如表1、表2所示。

图3 7×7实心圆点标定板

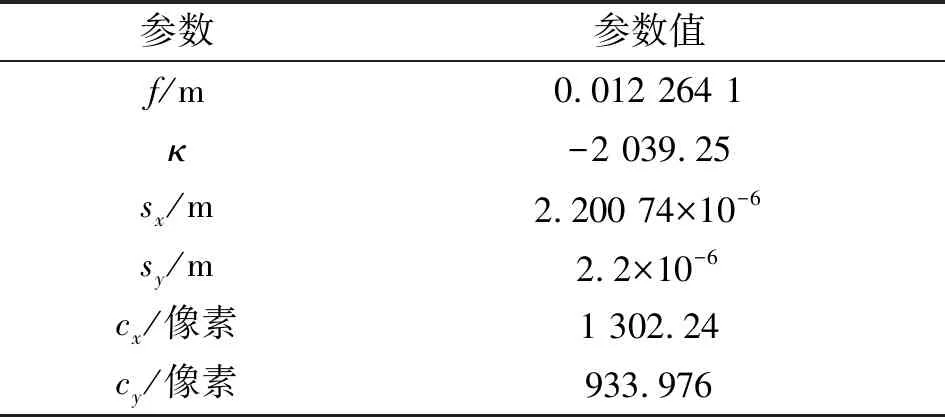

表1 摄像机内参

表2 摄像机外参

同时,图像在采集和传递过程中会受到各种噪声的影响,这些噪声会造成图像重要信息的缺失,因此在对图像进行处理之前需要去除噪声[10]。中值滤波是常用的非线性滤波方法,也是图像处理技术中最常用的预处理技术[11]。中值滤波可以克服线性滤波器给图像带来的模糊,在有效清除颗粒噪声的同时,又可以有效地保护图像的边缘特性,从而得到较满意的滤波降噪效果。其实现原理如下:某个像素邻域中包含n个灰度值gi(i=0,…,n-1),则以升序对gi进行排序后得到si,那么gi的中值为fmedian(gi)=sn/2,选择该序列的中间值作为输出的像素值。用W表示窗口,比如一个(2n+1)×(2m+1)矩形窗口,此时中值滤波器公式[12]为

(1)

为方便测量,对零件的边缘进行强化,提高图像的对比度。可以根据获得的灰度平均值gmean和原始灰度值gorig计算得出最终的灰度值gres,如式(2)[13]所示:

gres=round[(gorig-gmean)×gFactor]+gorig

(2)

式中:gFactor为对比度增加的分量。

图像预处理流程如图4所示,为突出图像预处理效果,其中图(d)为异形弹簧原图与校正去噪之后的图像通过减法得到的结果图像,可见大部分的噪声都被去除掉了。

图4 图像预处理流程

2.2 模板匹配定位

模板匹配就是在一副大图像中寻找一副已知的小图像,已知的大图像中有要找的目标,且该目标与模板具有相同的尺寸、方向和图像元素,通过一定的算法可以在图中找到目标,确定其坐标位置[14]。

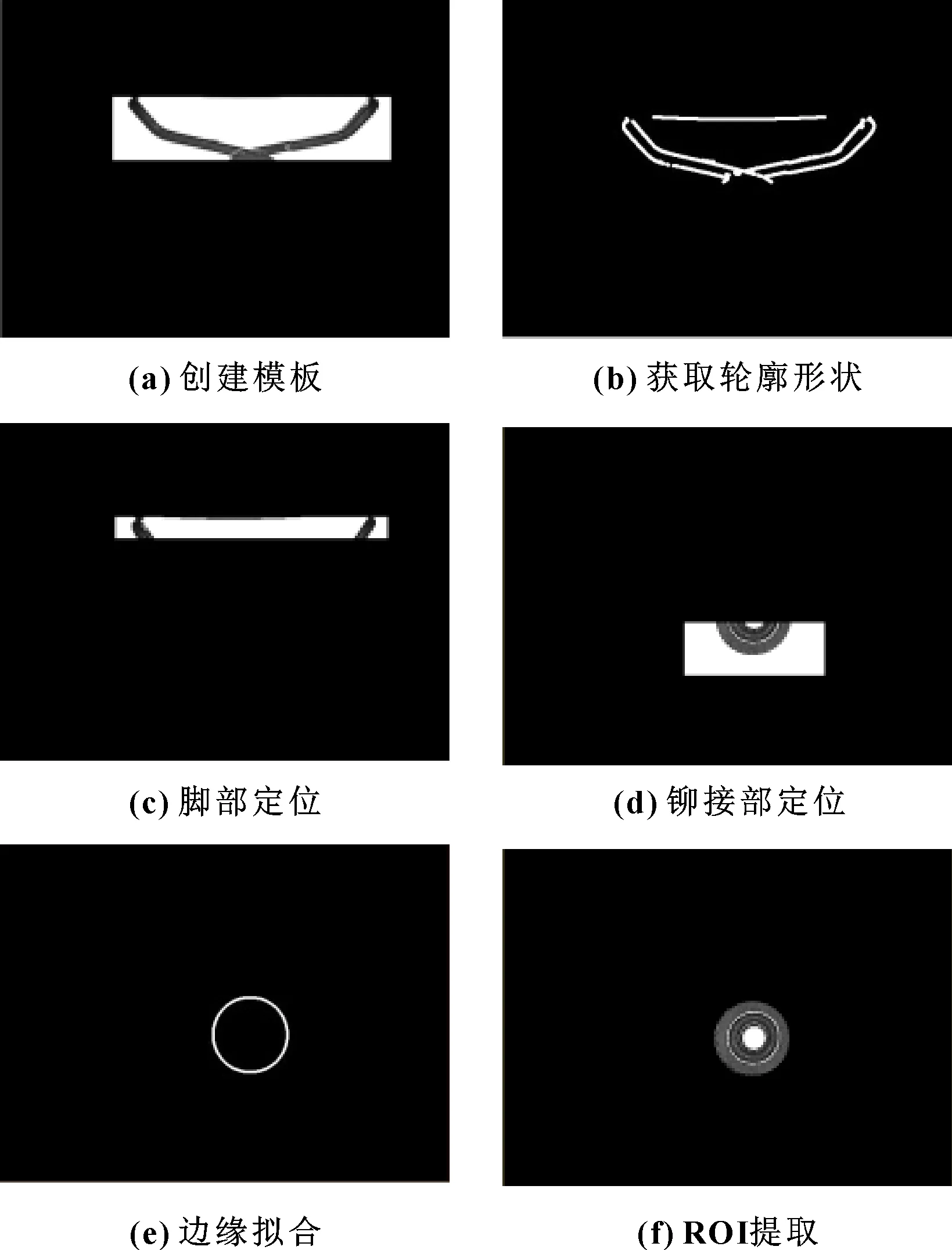

模板匹配主要包括基于灰度相关和基于几何特征的2种模板匹配算法。基于几何特征的匹配方法适用于更复杂和更广泛的形状特征[15]。模板匹配定位主要过程如图5所示,可知:异形弹簧气眼扣和垫片存在明显的形态差异,如果使用该部分作为匹配模板,有可能会导致匹配失败,定位不到零件位置。因此,将异形弹簧的2个脚作为模板,在新的图像中找出零件在图像中的大概坐标后,再具体定位到异形弹簧2个脚的位置进行尺寸测量,同时定位到异形弹簧的气眼扣和垫片的下半部分,对该部分进行亚像素边缘提取,可以得到铆接区域边缘的一部分,再对提取到的边缘进行圆轮廓拟合,拟合后的轮廓生成的区域即为异形弹簧铆接部分的区域。

图5 模板匹配定位流程

2.3 尺寸测量算法

尺寸缺陷是指将钢丝通过一系列的夹具动作弯曲成所需的形状后,由生产机器的不稳定性造成异形弹簧的长度与设计标准有较大差别。因此,需要对异形弹簧的长度进行测量。

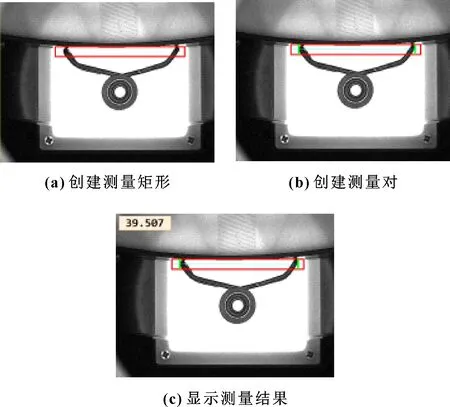

尺寸测量流程如图6所示。利用模板匹配定位到异形弹簧位置,二次定位到2个脚的中间位置,并作一个测量矩形;在测量矩形中找到最左和最右的边缘位置,创建一个测量对,得到测量对之间的像素长度;再根据对相机镜头进行标定得到的相机内外参数,将异形弹簧的像素长度转化为实际长度并显示测量结果;与异形弹簧的标准长度进行比较,便可判断该弹簧是否为合格品。

图6 尺寸测量流程

2.4 变形缺陷检测算法

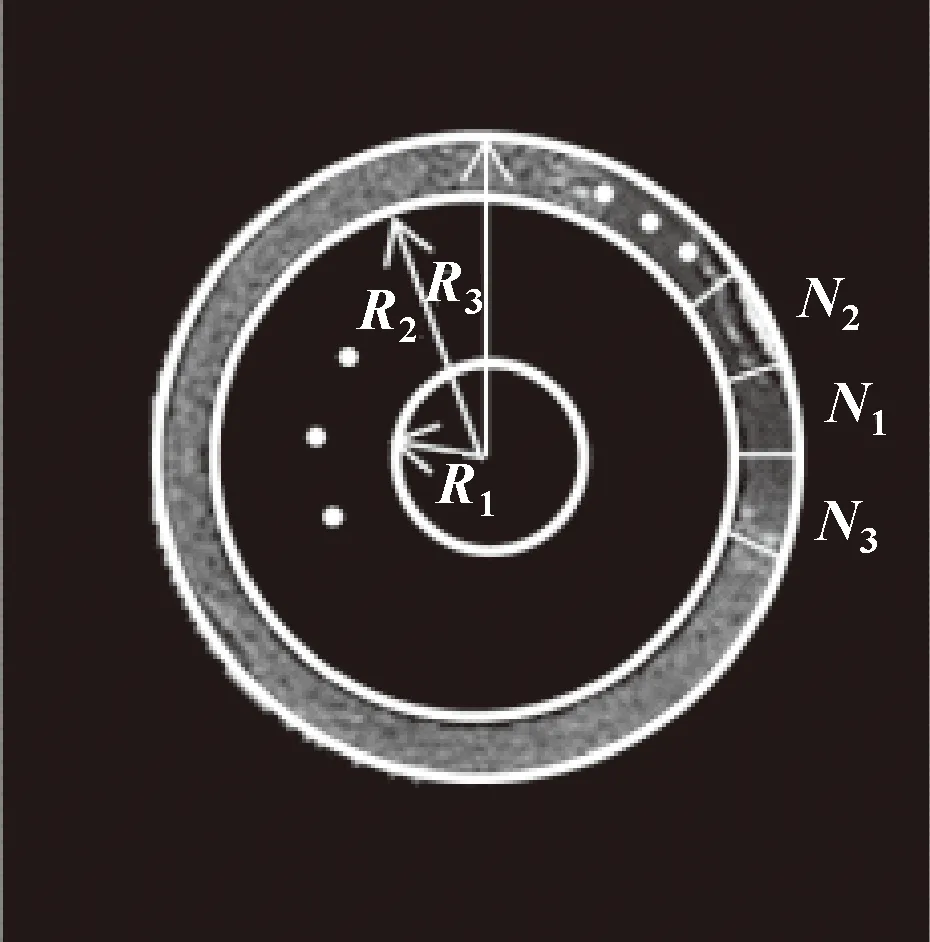

正面缺陷一般表现为气眼扣与垫片铆接时错位造成的变形,而反面缺陷一般表现为缺口和弯曲变形。正反面的变形缺陷主要发生在异形弹簧中间的铆接区域。由于铆接区域为一个圆形,具有中心对称性,将该圆形区域分割成多个小环形区域,根据中心对称的特点,每个小环形区域都应该是质地均匀、纹理一致的,否则说明产生了变形。

变形缺陷的检测原理见图7,主要对异形弹簧中间的铆接区域进行检测。在光照均匀的情况下,该区域的灰度值是均匀分布的,如果出现变形,则变形的区域就会反光而呈现白色,其灰度值产生突变。利用对铆接区域的边缘拟合时所得的圆心(x,y)和半径R1画第1个圆,再由圆心(x,y)和半径R2=R1-r画第2个圆,r为半径的采样步长。由半径为R1的圆和半径为R2的圆得到1个环形检测区域,对该环形区域进行N等分,计算得到的每一份1/N的小区域的灰度平均值gMean和灰度方差gDeviation的计算公式分别如式(3)、(4)[16]所示:

图7 变形检测原理

(3)

(4)

式中:F为区域的面积。

灰度平均值是对参考区域内亮度的一个度量值,灰度方差反映的是图像高频部分的大小,可以用来测量区域内纹理的多少[10]。如果同一环形上的某一块小区域与其他小区域的灰度平均值或灰度方差差异过大,则说明该小区域内发生了变形。如果该环形区域没有发生变形,则对下一个环形区域进行检测,操作与第一个环形区域的检测步骤相同。下一个环形区域的外半径为上一个环形区域的内半径,内半径为上一个环形区域的内半径减r。以此类推,直到环形区域的内半径小于铆接部分中间圆的半径。如果检测过程中检测到有变形,则直接判断该零件“不合格”,如果直到最后都没有检测出变形,则判断该零件没有变形缺陷。

半径采样步长r和N等分值的选取非常重要,值过大会无法拉开灰度值和灰度方差的差距,导致判断错误;值过小会增加系统的检测时间,降低系统的实时性。综合考虑,文中的r取值为35个像素、N为24,既保证了检测缺陷的准确性又保证了检测的速度。

该变形检测算法不仅无需判断异形弹簧的正反面,且适用于异形弹簧的正反面变形检测,大大提高了检测的效率和便捷性。

3 系统结构

异形弹簧检测系统使用的主要硬件设备有:振动盘、直振送料器、气缸、空气压缩器、中空旋转式传动装置、激光漫反射光电开关、PLC、相机、环形光源、背光源、PC机等。检测平台实物如图8所示。

系统工作原理可简述为:异形弹簧经过振动盘振动分离后,排列整齐,通过直振送料器传送,再由PLC、磁性开关和继电器控制气缸往复运动;通过气缸传动,将异形弹簧输送到检测平台上,检测平台的中空旋转式传动装置转动带动异形弹簧运动,当异形弹簧经过光电开关时,光电开关会产生一个脉冲信号传送给PLC,触发PLC输出一个信号控制相机进行拍照,以获取异形弹簧的原始图像,进而在PC机上进行图像处理和缺陷检测,对零件的质量进行判断。

4 实验结果及分析

为验证所述测量方法和变形检测方法的有效性和可行性,进行相关实验研究。

4.1 尺寸测量算法结果及分析

选用120个异形弹簧,对比手工测量尺寸与算法测量尺寸的结果,并测试其实际性能。手工测量与算法测量的结果如图9所示。

图9 测量结果

将手工测量与算法测量的结果进行对比,剔除尺寸误差较大的“干扰点”,发现误差分布符合正态分布。使用平均误差对算法测量结果进行校正,校正误差结果如图10所示。

图10 校正结果

异形弹簧的标准公差为±1 mm,由图10可以看出:算法测量误差在-0.5~0.3 mm之间,在零件允许的误差范围之内,满足测量要求。由于对异形弹簧的测量精度要求不高,该系统选用的镜头为普通的可变焦镜头,对于测量精度要求较高的零件,可以选用远心镜头。

4.2 变形缺陷检测算法结果及分析

文中选用100幅无变形缺陷和100幅有变形缺陷的异形弹簧图像,测试变形缺陷检测算法的实际性能。

将实际类别为无缺陷、判别结果为无缺陷定义为真阳(Tp);将实际类别为无缺陷、判别结果为有缺陷定义为假阴(Fn);将实际类别为有缺陷、判别结果为无缺陷定义为假阳(Fp);将实际类别为有缺陷、判别结果为有缺陷定义为真阴(Tn)。

评价指标选用精确率(PPR)、准确率(PACCR)和召回率(PTPR),其具体计算公式[16]如下:

(5)

(6)

(7)

检测结果见表3,算法性能指标见表4。

表3 检测结果

表4 算法评价指标 单位:%

实验结果表明:所述算法评价指标均在96%以上,算法性能较好,能够满足异形弹簧变形缺陷检测的要求。

5 结语

本文作者以异形弹簧的尺寸测量和变形缺陷检测为研究对象,基于机器视觉提出一套快速的尺寸测量和变形检测系统。在论述系统结构的基础上,重点论述了具有中心对称特征的零件图像算法的处理过程,并对算法实验结果进行了评价分析。实验结果表明:所述算法的评价性能指标较高,能够满足对异形弹簧检测的要求。虽然该算法的准确率较高,但对于变形量较细微的异形弹簧依然存在误判,未来仍需进一步改进。