电动拖拉机液压悬挂系统设计与仿真研究

2022-09-22张伟刘孟楠徐立友

张伟,刘孟楠,2,徐立友

(1.河南科技大学车辆与交通工程学院,河南洛阳 471003;2.西安理工大学机械与精密仪器工程学院,陕西西安 710048)

0 前言

在能源危机和环境污染的背景下,国内外均加大电动拖拉机理论研究和样机开发[1]。拖拉机主要用于配合农机具完成农业作业,液压悬挂系统性能影响整机牵引性能和作业效率。电动拖拉机由电动机提供整机驱动力和PTO输出动力。与传统拖拉机不同,电动拖拉机动力系统具有低速恒转矩、高速恒功率的调速特性。通过设计匹配电动拖拉机作业特性的液压悬挂系统,可提高整车牵引效率和作业性能[2-3]。

目前国内关于拖拉机悬挂系统的研究主要集中在电液悬挂系统和电动悬挂系统。杜巧连等[4-6]根据电液悬挂系统的原理进行数学建模,试验验证了电液悬挂系统有较高的控制精度和较好的稳定性;蔡高奎等[7-9]设计了电动拖拉机电动悬挂系统,对电动悬挂系统进行仿真和样机试验,验证了方案的合理性。电动悬挂装置对电动拖拉机电动机性能要求较高,为保证悬挂装置正常工作,大多需由独立电动机驱动电动悬挂装置,造成整机有效功率浪费;拖拉机作业工况复杂,电动悬挂装置抗冲击力差、磨损较大和故障率高[10-11]。液压悬挂系统具有布置灵活、过载能力强、效率高和自锁等特点,较适用于电动拖拉机悬挂系统需求。

本文作者设计了一种适用于中小型功率电动拖拉机的液压悬挂系统方案,通过AMESim软件对电动拖拉机液压悬挂系统进行仿真分析,以期为电动拖拉机液压悬挂系统开发提供一种新的思路。

1 电动拖拉机悬挂系统特性分析

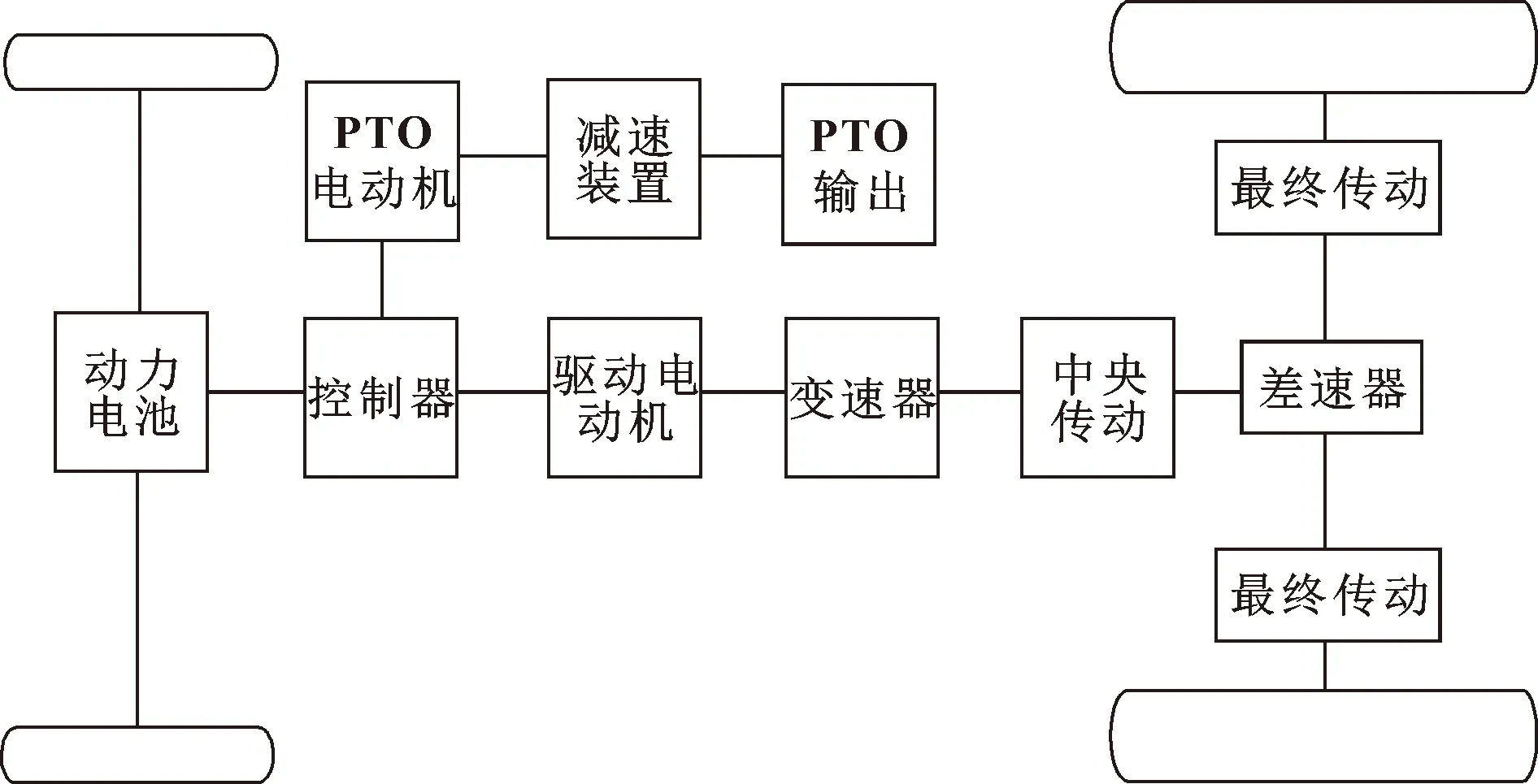

图1为前期开发37 kW电动拖拉机整机结构,电动拖拉机动力系统电池组和电动机代替发动机,驱动电动机和PTO电动机工作能源由电池组提供。驱动电动机通过机械传动装置为电动拖拉机行驶提供动力;PTO电动机驱动动力输出轴为旋耕机具提供动力。表1为37 kW电动拖拉机整机参数。

图1 电动拖拉机动力系统结构

表1 电动拖拉机样机参数

为了满足不同作业工况要求,传统拖拉机传动系统需有较多挡位使发动机处于高效区间。电动拖拉机驱动电动机具有低速区恒转矩和高速区恒功率的动力输出特性,可利用较简单的传动装置满足电动拖拉机作业需求。电动拖拉机整机调速特性不同于传统拖拉机,图2为37 kW电动拖拉机调速特性。可知:电动拖拉机采用3挡变速系统,一挡为运输挡和轻负荷作业挡,二挡为中负荷作业挡,三挡为重负荷作业挡,每个挡位都覆盖了较宽的车速区间,调速范围较广。传统拖拉机作业工况下,调速曲线相对平缓,调速范围较小。在犁耕和旋耕等重负荷作业工况下,传统拖拉机采用“定点作业”模式,即发动机在标定转速附近工作。传统中小型功率拖拉机悬挂一般采用节流调速的开心式液压系统控制农机具升降。电动拖拉机调速范围较广,在犁耕等低速重负载作业工况下,驱动电机一般工作在恒转矩区域内,其转速在一定范围内变化。

图2 电动拖拉机调速特性

2 电动拖拉机液压悬挂系统设计

2.1 液压悬挂系统驱动单元方案分析

传统拖拉机液压泵布置在发动机上,由曲轴通过减速装置提供动力。电动拖拉机整机结构和输出特性与传统拖拉机有较大差异,液压悬挂系统可由驱动电动机或PTO电动机提供动力。电动拖拉机在进行犁耕作业时,驱动电动机在同一挡位可输出不同转速,PTO电动机转速保持恒定,驱动电动机和PTO电动机实质为变速电动机和定速电动机。根据液压泵输出流量能否可调与液压悬挂系统动力输入节点的不同选择,电动拖拉机液压驱动装置存在4种不同的组合方式,如表2所示。

表2 液压驱动单元方案

PTO电机与定量泵组成的液压驱动单元结构简单,但节流损失较大,系统效率较低;驱动电机与定量泵组成的液压驱动单元时,驱动电机输出不同的稳定转速时,液压系统不能根据负载需要调节液压泵输出流量和压力,液压系统溢流损失较大;PTO电机驱动变量泵时,变量泵可根据负载需求改变输出功率,系统效率较高,但在犁耕等不需要PTO电机输出旋转动力的作业工况下,会造成有效作业功率浪费,且变量泵后置会造成整机布置较为复杂;驱动电机与变量泵组成的液压驱动单元,驱动电动机转速和变量泵排量变化均可改变液压泵输出流量,此驱动单元效率最高且节能性最高,但系统控制相对复杂。

本文作者主要研究适用于中小功率电动拖拉机作业特点的液压悬挂系统,根据液压驱动单元经济性、可靠性与通用性的要求,采用驱动电动机与负载敏感变量泵组成液压驱动单元[12-14]。当驱动电机在恒转矩区作业时,负载敏感泵斜盘倾角通过系统压力自动进行调节,使液压泵输出流量不变,因此具有控制方式简单、成本低等特点。

2.2 液压系统设计

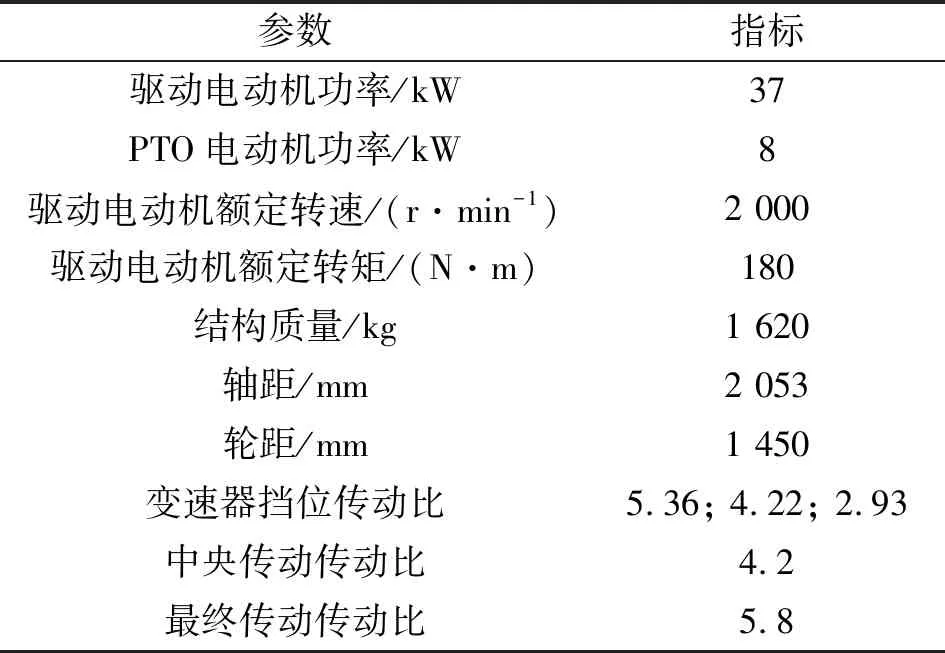

图3为电动拖拉机液压悬挂系统原理图,液压系统由变量泵、负载敏感阀、压力切断阀、压力补偿器、电液比例换向阀、梭阀和液压缸等组成。压力补偿器用来保证电液比例换向阀阀口前后压差固定不变;电液比例换向阀可改变油路中油液流向控制液压缸的运动方向,同时可调节油路流量控制液压缸的运动速度[15-16];梭阀选择液压缸两腔最高负载压力反馈至负载敏感阀;负载敏感阀根据反馈的负载压力调节液压泵的输出流量;压力切断阀用来限制液压系统最高压力,当系统压力超过设定压力时,泵只输出很小流量,系统溢流损失很小。

图3 液压系统原理

电液比例换向阀阀口前后压差保持恒定,可调节进入液压缸的流量,使液压缸运动速度不受负载变化影响;负载敏感泵输出压力与反馈的负载压力始终保持恒定值,泵输出功率与负载变化相适应。电动拖拉机工作时驱动电机可输出不同转速,泵斜盘倾角处于可调范围内时,负载敏感泵的输出流量仅与主控阀阀芯开度有关。电动拖拉机液压悬挂系统具有结构简单、高效率和控制精度高等优点。

3 液压系统主要元件建模仿真

液压系统主要元件模型建立的正确性影响整个液压系统仿真性能。通过AMESim建立各元件的仿真模型,仿真分析液压元件的输出特性,验证各液压元件模型建立的正确性。

3.1 电液比例换向阀模型建立与仿真

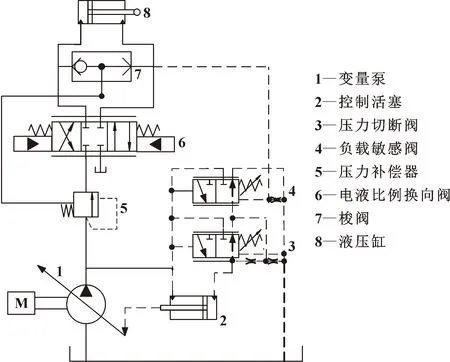

图4为电液比例换向阀结构,可知:当两端电磁铁不通电时,阀芯在两端弹簧作用下保持中立,油口全部封闭;当左端电磁铁通电,推动阀芯向右移动,此时电液比例换向阀在左位工作;当右端电磁铁通电,推动阀芯向左移动,电液比例换向阀在右位工作。

图4 电液比例换向阀结构

利用AMESim软件中的HCD库搭建电液比例换向仿真模型,如图5所示。设置仿真条件如下:电液比例换向阀进油口接入恒压源P,恒压源压力设定为10 MPa,电液比例换向阀控制信号设定为在10 s内由0 mA增加到最大控制电流800 mA。

图5 电液比例换向阀模型

由图6可知:在0~20 mA内,主阀芯处于死区范围,此时没有液压油通过阀芯;在20~750 mA内,主阀芯克服死区范围移动,液压油通过阀芯与阀体形成的节流口,且流量线性增加;在750 mA后阀芯位移达到极限值,通过节流口的液压油流量趋于稳定。电磁铁根据控制电流的强弱,驱动电液比例换向阀阀芯进行移动,控制液压系统流量。

3.2 压力补偿器模型建立与仿真

压力补偿器弹簧力值设定为固定值,主控阀阀前阀后压差保持恒定值,流向控制阀的流量仅与控制阀阀芯开度有关,阀前压力补偿的实质就是一种定差减压阀的调速回路。图7为压力补偿器结构原理,压力补偿器主要由阀体、阀芯和弹簧三部分组成。

图7 压力补偿器结构原理

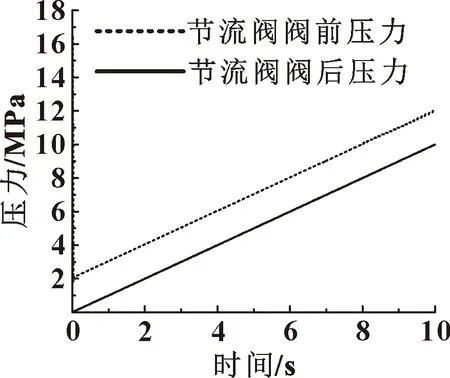

图8为压力补偿器仿真模型,压力补偿器的进油口接恒压源,恒压源压力设定为20 MPa;采用溢流阀模拟负载压力变化,溢流阀压力设定为10 s内由0 MPa增加到10 MPa;设定压力补偿器弹簧预紧力为100 N,仿真得到节流阀前后压力变化。

图8 压力补偿器模型

由图9知:随着负载压力的变化,节流阀阀前压力随之增加,节流阀前后压差基本保持在2 MPa左右,此时流过节流阀的流量保持恒定。

图9 节流阀前后压力变化

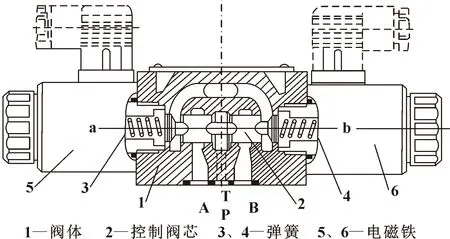

3.3 负载敏感泵模型建立与仿真

负载敏感泵由柱塞泵、控制活塞、负载敏感阀和压力切断阀等组成。通过负载敏感阀弹簧来设定泵输出压力和反馈负载压力的差值为Δp。建立负载敏感泵的AMESim仿真模型,如图10所示。设置仿真条件如下:驱动电动机转速设定为1 500 r/min,负载敏感泵排量为25 mL/r,压力切断阀设定最高压力值为20 MPa,溢流阀压力设置为20 MPa,负载敏感阀可调压力设定为2 MPa。通过仿真可得负载敏感泵的压力流量曲线,如图11所示。设置0~1 s内节流阀阀芯直径为1 mm,1~2 s内节流阀阀芯直径为2 mm,驱动电动机转速分别为1 500、2 000、2 500 r/min,得到不同电动机转速下负载敏感泵的输出流量,如图12所示。

图10 负载敏感泵模型

图12 不同斜盘倾角下负载敏感泵流量

由图11可知,初始时刻液压泵的斜盘转角最大,泵的排量最大,随着泵输出压力增加,负载敏感阀阀芯向左移动,推动控制活塞调节泵的排量,泵输出流量减小但变化值较小;当泵输出压力大于压力切断阀设定压力时,压力切断阀在左位工作,控制活塞推动液压泵斜盘倾角迅速减小,泵只输出很小的流量供系统泄漏[17]。由图12和图13可知:泵输出流量随着泵斜盘倾角的变化而改变;当泵斜盘倾角不变时,电动机转速变化引起泵的输出流量变化,此时泵出口压力与负载压力差值发生变化,负载敏感阀阀芯移动,调节泵的斜盘倾角,使泵输出流量不变。在泵斜盘倾角可调范围内,负载敏感泵的输出流量仅与主控阀阀芯开度有关,与驱动电动机转速无关。

图13 不同电动机转速下负载敏感泵流量

4 电动拖拉机液压悬挂系统仿真

建立电动拖拉机悬挂液压系统仿真模型,如图14所示,悬挂杆件和农具总质量用质量块m表示,实际耕作过程中的土壤阻力用F来表示。设置电机转速为1 500 r/min,仿真时间为10 s,1~5 s内电液比例换向阀控制电流信号为100 mA,5~10 s内控制电流信号为-100 mA。控制电流信号为正值和负值是为了使悬挂系统处于提升和下降状态。液压悬挂系统流量、压力和位移仿真曲线分别如图15、图16和图17所示。设置控制电流信号分别为200、400、600、800 mA,设置负载10 s内由0 N变化为10 000 N,得到在负载变化时,不同控制电流信号下的液压缸活塞位移曲线,如图18所示。

图14 液压系统仿真模型

图15 液压系统流量 图16 液压系统压力

图17 液压缸活塞位移 图18 不同控制电流下的液压缸活塞位移

由图15和图16可知:初始时刻,由于负载敏感泵和压力补偿器的作用,泵出口流量和压力出现波动,大约0.3 s左右趋于平稳;5~10 s时,电液比例换向阀换向后,泵输出流量轻微波动0.2 s左右,随后保持稳定;负载压力由于油缸回油背压而增加,泵输出压力与负载压力差值始终保持2 MPa左右。由图17可知:1~5 s内液压缸无杆腔进油推动液压缸活塞向右移动,活塞位移线性增加,农具上升;5~10 s内液压缸有杆腔进油推动液压缸活塞向左移动,活塞位移线递减,农具下降。液压悬挂系统提升行程与活塞位移成线性关系。由图18可知:不同控制电流下液压缸活塞移动速度不同,控制电流越大,液压缸移动速度越快。由于压力补偿器的作用,负载变化时液压缸提升速度较为平稳。电动拖拉机负载敏感液压悬挂系统具有效率高、响应快、负载刚度大、控制精度高和稳定性较好等优点。

5 结论

根据电动拖拉机与传统拖拉机结构与动力输出特性差异,液压悬挂系统选择驱动电机作为动力输入节点;设计了阀前补偿负载敏感液压悬挂系统方案,当驱动电机在恒转矩区作业时,其转速在一定范围内变化,负载敏感泵斜盘倾角通过系统压力自动进行调节,使液压泵输出流量不变。该方案具有结构和控制简单、效率高和功率损耗小等优点。对电动拖拉机液压悬挂系统主要元件进行仿真,验证元件建模的正确性;对液压系统进行仿真分析,仿真结果说明所设计的电动拖拉机液压悬挂系统瞬态响应较快、控制精度较高且稳定性较好,可以满足电动拖拉机实际工作要求。