单晶镍基高温合金微铣削温度场仿真与试验研究

2022-09-22高奇李文博郭光岩

高奇,李文博,郭光岩

(辽宁工业大学机械工程与自动化学院,辽宁锦州 121001)

0 前言

温度场对切削过程中的切削机制、切削力、刀具磨损以及加工之后的工件表面质量均有重要影响。为克服高强韧性等难加工材料产生的高温影响,BAGAVATHIAPPAN等[1]通过红外测温法对刀具温度进行在线监测,采用双向方差分析法对刀具温度升高过程中的切削参数影响进行了评价,绘制了微端铣刀和工件的热源分布。LAZOGLU和ALTINTAS[2]通过有限差分法求解了铣削热传导模型,分析得到了铣削加工过程中刀具和切屑的温度场变化。THEPSONTHI和ÖZEL[3]通过试验和有限元仿真的方法研究了CBN涂层和无涂层微铣刀对钛合金微铣削温度的影响,提出了降低切削温度的方法。MAMEDOV和LAZOGLU[4-5]提出了生物医学用Ti-6Al-4V钛合金微铣削温度的一种有限元模型,用来预测微铣削温度场,并进行了试验验证。杨凯等人[6]对航空铝合金进行了微铣削温度试验,发现微铣削相比传统铣削热影响区小,最高温度发生在刀尖与工件接触区,切削参数中进给速度对切削温度的影响最大。谢晋等人[7]提出在CBN前刀面上加工出54 μm的微沟槽可以改善切削性能,实验证明平行微沟槽结构车刀比传统平面车刀降低干切削温度约18%。耿永林和张强[8]对TC4钛合金微铣削中切削温度进行研究,分析了铣削过程中主要变形区切削热的产生,建立了刀具和切屑交界界面的最高温度的理论模型。

从目前研究现状看,微切削温度的研究尚不完善,并未建立统一的计算模型[9],针对的对象也主要是软加工材料,如低碳合金、铝合金等[10-13]。受限于微铣削热源区域小、不易准确捕捉、红外测温法相对不够准确,关于铣削温度的研究更多集中于多晶合金宏观切削,少见关于单晶高温合金微铣削温度的研究报道,其微尺度切削温度机制尚不明确。因此,研究单晶高温合金的微铣削温度变化规律,对于提升高温合金在高温服役条件下的寿命及质量具有重要意义。

1 单晶镍基高温合金的微铣削温度场仿真

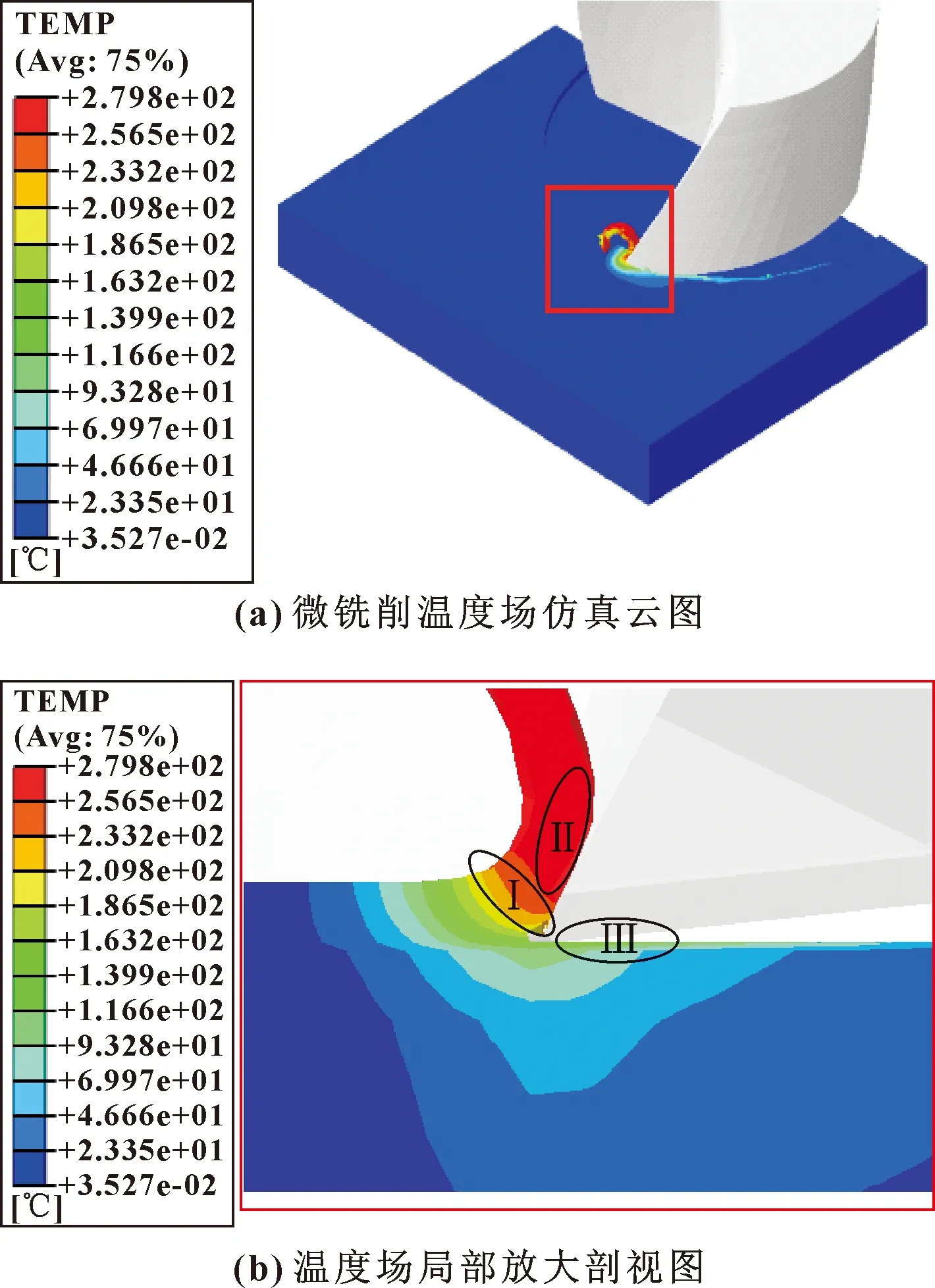

微铣削单晶镍基高温合金将产生大量的切削热,通过切屑、工件、刀具和周围介质传递出去,造成系统的温度升高,形成一个温度场。基于ABAQUS有限元仿真软件对微铣削温度场进行仿真,微铣刀设置为0.6 mm直径的刚体,边界施加全约束,铣削深度为2 μm,微铣削温度场仿真结果如图1所示。

由图1(b)的温度场局部放大剖视图可以清晰获得温度场的分布情况,根据温度分布特点,将切削热的影响区域划分为3个温度区。第Ⅰ温度区为单晶高温合金材料发生剪切变形产生的剪切热源;第Ⅱ温度区为单晶材料的切屑与硬质合金刀具产生的摩擦热源;第Ⅲ温度区,即单晶材料的工件与硬质合金刀具接触产生的摩擦热源。根据热源分布状态,由图1(b)可以看出:第Ⅱ温度区温度最高,原因为第Ⅱ温度区温度是在刀具与切屑摩擦热的基础上叠加第Ⅰ、Ⅲ温度区的摩擦热;第Ⅰ温度区温度次之,第Ⅲ温度区温度最低,原因为刀具后角的存在使产生的摩擦热较少,只有刀具后刀面与工件的摩擦热。

图1 微铣削温度场仿真结果

图2所示为微铣削温度场变化过程仿真云图。(100)晶面为定向凝固高温合金DD98时的典型晶面,因此在(100)晶面内进行微铣削。工艺参数为微铣削速度为1 130 mm/s(主轴转速36 000 r/min)、微铣削深度为10 μm、进给速度为60 μm/s。

图2 微铣削温度场变化过程仿真

图2(a)为第1阶段微铣刀刃口刚切入工件,受刃口半径尺度效应影响,切削厚度小于最小切削厚度,切削作用主要表现为耕犁与划擦,不产生切屑,此阶段切削域最高温度为148 ℃。

图2(b)为第2阶段切屑初始形成阶段,切削厚度大于最小切削厚度,随着刀具切削过程的继续,切削热逐渐向内部传递,温度分布移动到第Ⅱ温度区,切削热表现为刀具前刀面与切屑的强烈摩擦和切屑脱离工件产生的撕裂,此阶段切削域最高温度为252 ℃。

图2(c)为第3阶段切屑进一步形成阶段,刀具后刀面与工件已加工表面产生剧烈摩擦,切削热继续扩展至第Ⅲ温度区,此阶段切削域最高温度为264 ℃。

图2(d)为第4阶段切屑稳定阶段,切削热沿前刀面的摩擦不断增大,切削热残留在切屑和已加工表面,一部分切削热随着切屑的断裂而消失,第Ⅲ温度区切削热逐渐增大,此阶段切削域最高温度为284 ℃。

2 单晶镍基高温合金的微铣削温度场试验

2.1 微铣削温度试验研究

依据夹丝法的热电偶测温原理制作试验样件如图3所示。将预先连接好的热电偶置于两铣削工件中间的表层下方,连接点置于切削区位置,云母片防止干扰信号,热电偶与温度测量装置构成回路。微铣刀切削工件表层时,连接点的温度场变化使热电偶形成电压信号,通过标定的温度-电势曲线即可获得切削区的温度。制作加工试样的过程中,为降低人工热电偶制作误差对温度的影响,两工件应当充分接近,使用直径为0.08 mm的镍铬-镍铝热电偶丝的双极热电偶丝,通过云母片分隔后,紧固于两工件间,最后使用环氧树脂胶粘为一体置于夹具体上,两工件尺寸为2 mm×2 mm×10 mm。

图3 试验样件

热电偶的温度-电势变化曲线的测定依据比较法实现。用标准热电偶和被校热电偶同时测量不同温度 获得2个电偶的电势数据,再用标准热电偶测得的数据对待校热电偶进行校对,从而获得待标定热电偶的温度-电势曲线。标定现场如图4所示。实现过程为采用冰水与电炉对制作的热电偶进行温度的标定:将制作完成的热电偶放置到冰水混合物中一段时间,可以得到温度为0时所对应的电势;同样地,将热电偶放置在电炉中,可以得到不同温度时所对应的电势。通过不同温度对应的不同的热电动势,可以完成温度与电势之间的转化。

图4 热电偶标定现场

微铣削温度测试试验中,采用某公司生产的 USB2831数据采集卡实现电压信号的采集和处理;通过计算机的信号记录分析系统对热电势进行采样分析,搭建的温度测试系统如图5所示。

图5 温度测试系统

2.2 温度试验结果分析

为研究单晶镍基高温合金微铣削过程中切削参数对铣削温度的影响,选择镍基单晶高温合金DD98为试验材料,在(100)晶面内考察主轴转速n、进给速度f、铣削深度ap对铣削温度的影响。试验设计单因素方案,采用制作的人工热电偶来对温度进行测量,并记录测量后的结果。

(1)主轴转速对铣削温度的影响

图6所示为单晶高温合金DD98微铣削温度随主轴转速的变化曲线。切削参数为:进给速度f为60 μm/s,铣削深度ap为10 μm,主轴转速n分别为12 000、24 000、36 000、48 000、60 000 r/min,对应铣削速度v为377、754、1 130、1 507、1 884 mm/s。

图6 铣削速度对微铣削温度的影响

从图6看出:随着主轴转速的提高,单晶高温合金DD98微铣削温度不断升高。分析原因为当主轴转速提高,微铣削刀刃线速度不断提高,切削底层与前刀面的摩擦作用增强,单位时间内消耗的能量和产生的热量增多,导致温度上升;主轴转速从12 000 r/min提高到60 000 r/min,铣削温度提升了89.1 ℃;当主轴转速低于36 000 r/min时,随着主轴转速提高,铣削材料体积增加,产生的摩擦热和切削热随之增加,温度上升较快;当主轴转速高于36 000 r/min时,由于较大的线切削速度,热源对工件作用时间减少,热量可以较快地被脱离的切屑带走,铣削温度上升缓慢。

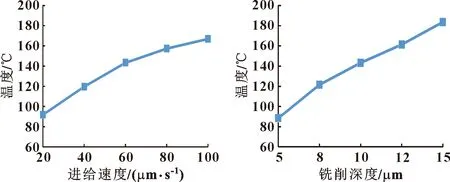

(2)进给速度对铣削温度的影响

图7所示为单晶高温合金DD98微铣削温度随进给速度的变化曲线。其中:主轴转速n为36 000 r/min,铣削深度ap为10 μm,进给速度f分别为20、40、60、80、100 μm/s。可以看出:随着进给速度的增大,微铣削的切削温度逐渐升高,进给速度小于60 μm/s时,铣削温度升高较为明显,之后温度升高趋势变得缓慢;进给速度由20 μm/s增加到100 μm/s,铣削温度升高了75.1 ℃。分析原因为进给速度增加即沿进给方向的每齿进给量相对增加,在一定时间内的切削体积增大,材料的去除率增大,材料的未变形切削厚度增加,材料受到犁耕和划擦的金属抗力增加,因此热量产生得较快。同时,铣削切向力增大使热软化由切屑逐渐过渡到材料基体的下表面,切屑的热容量增大导致带走的热量增大,温升趋势趋于平缓。

图7 进给速度对微铣削温度的影响 图8 铣削深度对微铣削温度的影响

(3)铣削深度对铣削温度的影响

图8所示为单晶镍基高温合金DD98微铣削温度随铣削深度的变化曲线。其中:主轴转速n为36 000 r/min,进给速度f为60 μm/s,铣削深度ap分别为5、8、10、12、15 μm。

由图8看出:随着铣削深度的增大,微铣削的切削温度逐渐升高,铣削深度由5 μm增加至15 μm,铣削温度升高了95.3 ℃,铣削深度相对于主轴转速和进给速度对铣削温度的影响更明显。分析原因为随铣削深度增加,刀具与材料的接触面积增大,铣削材料的体积随之增大,产生的热量扩散及传递速度较慢,材料发生剪切断裂的功耗增大,使得铣削温度呈逐渐增大趋势。

3 微铣削温度仿真与试验验证分析

对单晶镍基高温合金DD98的温度场仿真和试验结果进行对照分析,试验结果如下:微铣削温度随铣削速度的提高、进给速度的增加以及微铣削深度的增加均呈逐渐升高的趋势。数值模拟结果和试验结果说明了微铣削温度随着微铣削参数变化趋势与仿真过程中的变化趋势相同,验证了仿真结论的正确性。

对比温度仿真结果和试验结果,发现仿真与试验结果的差距较为明显。仿真中得到的微铣削温度最高284 ℃,试验测量温度最高不超过200 ℃。试验测量的数值明显低于温度仿真中同样参数时所获得的结果,这是由试验时的测量方式所导致的。在温度场仿真中,最高温度发生在切屑与工件前刀面的接触区域,仿真中所得到的温度值即为最高点的温度值。实际上,在仿真云图中,绿色及蓝色区域温度即为埋置热电偶丝位置温度,即此试验所进行微铣削温度的测试区域,对比来看,试验和仿真结果较为一致。仿真分析中通过分析最高温度可以更好地总结温度场的变化规律及切削温度对工件的热作用。试验中,刀具与工件的尺寸很小,所以导致微铣削的温度区非常小,热电偶与加工区域仍有一段距离,所使用的热电偶很难精确地落在微铣削温度测量区内,导致很难测得温度场中的最高点温度;并且试验过程中热电偶得到温度差产生的电势需要一定的时间,热量的传递存在扩散和损失,导致试验所测平均温度偏小。根据仿真结果可以发现,微铣削过程中的瞬时温度很容易接近300 ℃,相对于微尺度加工,这样的温度容易引起表面烧伤现象以及加剧刀具的磨损,实际加工中应通过设置合理的微铣削工艺避免切削区温度过高。

4 结论

(1)完善了三维导热模型,提出了各向异性材料微铣削温度三维仿真的方法,提高了仿真温度的准确性,定义了微铣削温度的3个切削区,得到切削区最高温度为284 ℃。获得了切削参数对仿真温度的影响规律。

(2)基于人工热电偶测温方法,搭建了温度测试平台,标定了试验所用热电偶的温度-电势曲线。

(3)基于单因素试验方法,获得了切削参数对微铣削温度的影响规律,微铣削温度随切削用量的增大而升高。

(4)对微铣削温度仿真和试验结果进行了验证对比,仿真结果与试验结果较为接近,并解释了误差存在的原因,可为微铣削温度的预测提供借鉴。