42CrMo钢窄深槽磨削表面性能的试验研究

2022-09-22郝建宇梁国星

郝建宇,梁国星,程 强,张 宇

(太原理工大学机械与运载工程学院精密加工山西省重点实验室,山西 太原 030024)

1 引言

窄深槽[1]是指槽的深宽比大于2,槽宽小于4mm的一种特殊结构,如液压泵转子槽,其加工是机械领域的难题。随着超硬磨料及磨削加工技术的发展,单层电镀CBN砂轮深切缓进给磨削窄深槽替代了铣削加工,然而,在深切缓进给磨削中存在着磨削表面质量差及磨削烧伤等问题[2],对窄深槽类零部件的耐磨性及抗疲劳特性有显著影响[3],因此,对窄深槽磨削表面性能的研究非常重要。

针对磨削表面性能,众多学者做了大量研究。文献[4]对成形磨削20CrMnTi齿轮钢的表面性能进行研究,分析了工艺参数对齿轮表面粗糙度值Ra、表层显微硬度及显微组织的影响,得出磨削齿轮合理的工艺参数。文献[5]研究了GH4169合金磨削表面塑性变形层的微观结构,得出了GH4169合金磨削表层发生了剧烈塑性变形,相比于基体组织,磨削亚表层组织的晶粒和晶界存在沿磨削方向的拉伸和歪扭变形。文献[6]分别运用立方氮化硼及白刚玉砂轮对Aermet100钢进行磨削,对比分析了磨削变质层硬度分布及其残余应力的分布。然而目前对磨削表面性能的研究大多针对平面磨削而缺乏深切缓进给磨削的研究[7]。

在亚表层显微组织的观察中,传统的金相侵蚀法常常存在显微组织衬度不足,金相鉴别能力较差。彩色金相技术(干涉层法),其原理为在抛光试样表面生成一层透光薄膜,光在薄膜上的干涉效应使不同显微组织产生不同颜色,使不同组织具有良好的衬度,利于复杂显微组织的观察[8]。针对42CrMo钢窄深槽磨削表面性能,开展单因素试验研究,在亚表层显微组织分析中采用彩色金相技术,得出磨削工艺参数对窄深槽磨削表面性能的影响规律,为窄深槽磨削加工提供理论指导。

2 试验方案

2.1 试验材料

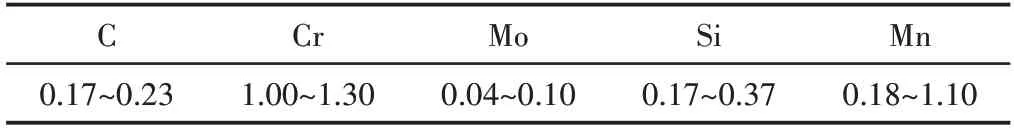

42CrMo钢为中超高强度钢,具体化学成分,如表1所示。该钢具有较高的淬透性,常在调质状态下使用,热处理工艺简单,具有良好的力学性能和机械加工性能,是用于制造变速器齿轮和连杆等重要零件的原材料[9]。试验采用调质处理的42CrMo试样块进行窄深槽磨削加工,基体材料硬度变化范围为320HV-340HV,硬度平均值为331HV。

表1 42CrMo的化学成分(%,质量分数)Tab.1 Chemical Composition of 42CrMo(%,mass fraction)

2.2 试验方案

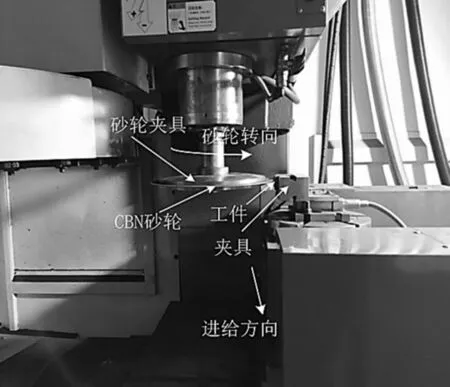

试验所用机床为MV-40 加工中心,其主轴最大转速为10000 r/min,供气压力为0.6MPa。使用单层电镀CBN(立方氮化硼)砂轮对42CrMo钢工件进行窄深槽磨削,试样块的尺寸为(30×30×20)mm,砂轮基体材料为45 钢,厚度为1.8mm,直径为280mm,电镀层CBN目数为100/120目。窄深槽磨削方式为干式逆磨,试验装置,如图1所示。

图1 试验装置Fig.1 Experimental Equipment

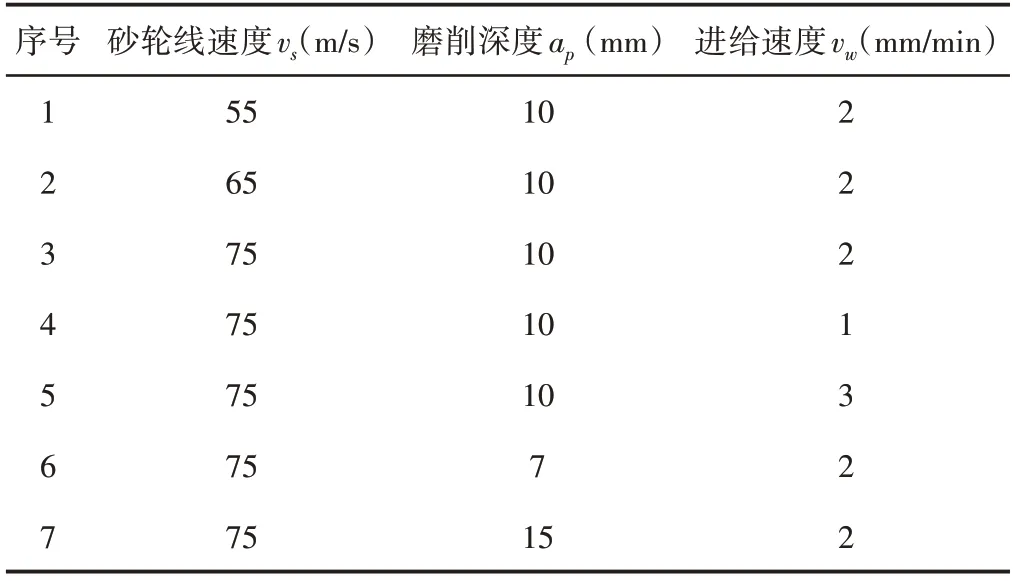

试验围绕表面性能评价指标中的四个重要指标,包括表面粗糙度值Ra、表面形貌、显微硬度及亚表层显微组织,建立单因素试验,得出不同磨削参数对窄深槽侧面的表面粗糙度值Ra、表面形貌及显微硬度分布影响规律,分析磨削后亚表层显微组织,单因素试验磨削工艺参数,如表2所示。

表2 磨削工艺参数Tab.2 The Parameters of Grinding Process

2.3 试验检测设备

试验中表面粗糙度值Ra使用共焦三维轮廓测量仪Think Focus SM-1000进行测量,分别在窄深槽侧面垂直于磨削方向上测量表面粗糙度,取样长度lc=0.8mm,评定长度为4mm[10],计算其平均值,在光学显微镜下观察窄深槽侧面的表面形貌。

对表2中不同磨削参数下的窄深槽试件,截取磨削区中间部分进行镶嵌。对镶嵌的工件使用砂纸打磨后抛光至镜面,采用显微硬度计HMV-G21ST测量磨削面深度方向的硬度分布,硬度测量施加载荷为245.2mN,加载时间为15s。窄深槽侧面亚表层显微组织观察采用金相暗场显微镜(MDS400);金相显示采用彩色金相技术(干涉层法),染色剂配比为焦亚硫酸钾(3g)+氨磺酸(1g)+蒸馏水(100ml),对试件染色约40s后,先后用水和酒精进行冲洗,然后吹干。

3 结果与分析

3.1 磨削参数对表面形貌的影响

3.1.1 砂轮线速度对表面形貌的影响

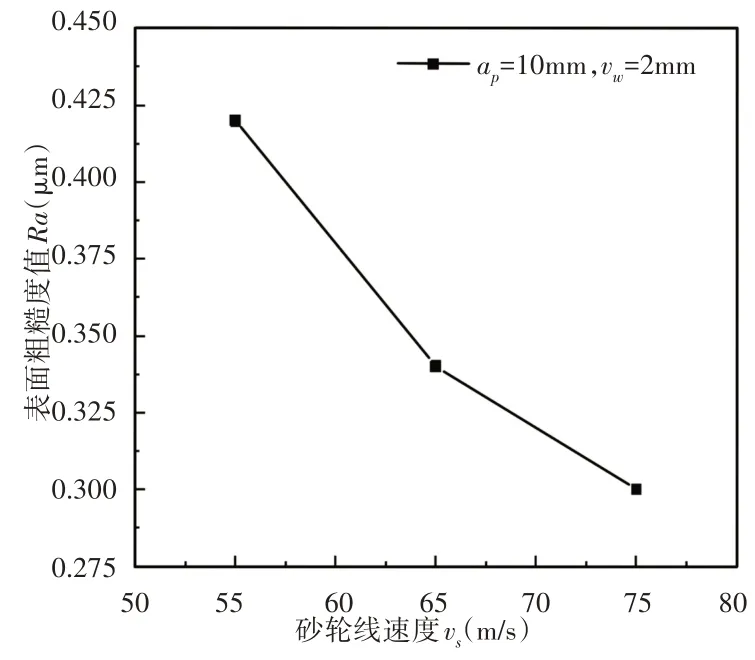

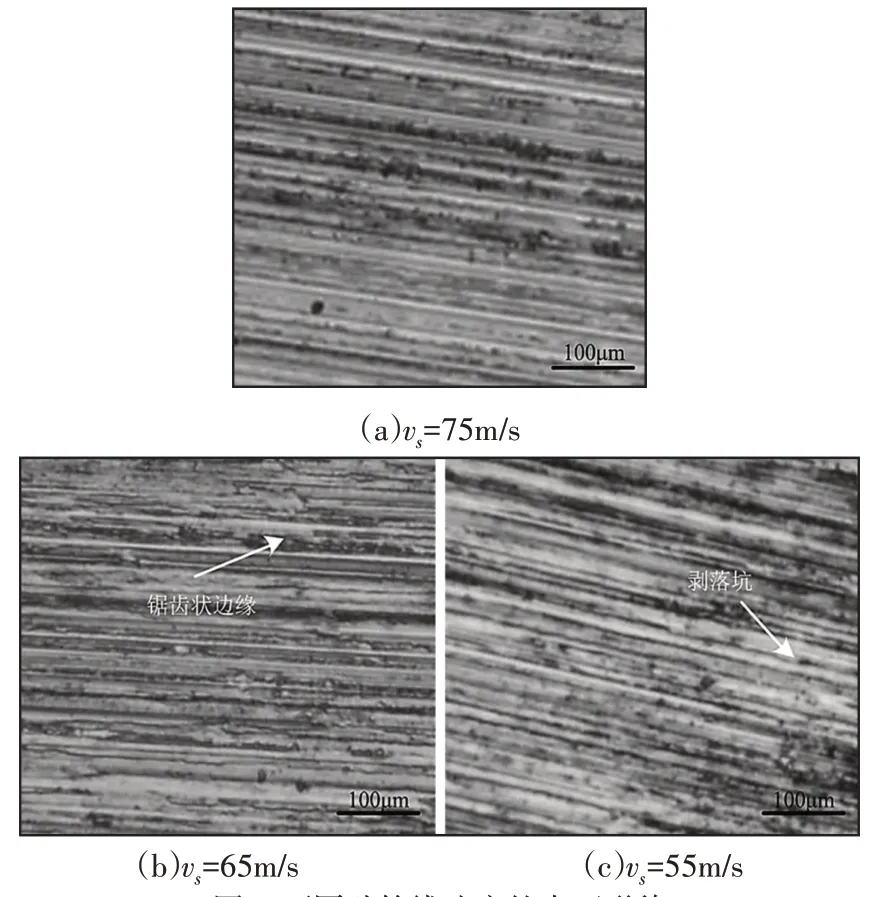

当vw=2mm/min、ap=10mm时,随着砂轮线速度由75m/s降为55m/s,其表面粗糙度值Ra从0.42μm 降为0.30μm,如图2 所示。不同砂轮线速度下窄深槽侧面的表面形貌,如图3所示。不同砂轮线速度下均观察到较清晰的耕犁痕迹,当砂轮线速度为55m/s时,磨痕较深且分布不均匀,磨削表面有脆性剥落现象发生,在较深磨痕处存在锯齿状磨削边缘,产生原因为在窄深槽磨削过程中,磨削深度达10mm,磨削力大,磨削温度高,散热条件差,砂轮耕犁产生剧烈的塑性变形使材料堆积在磨粒前方,磨粒切削使部分材料发生侧面流动,形成锯齿状磨痕边缘。锯齿状磨痕承受外力容易脱落,进而造成材料剥落现象的发生,严重影响表面质量。随着砂轮线速度增加至75m/s,单位时间内参与磨削的磨粒数量增多,单颗磨粒最大未变形磨削厚度减小,磨粒成屑切入工件表面深度减小,磨痕变浅变窄,脆性剥落及锯齿状边缘的磨痕减少,磨削表面质量改善。

图2 vs与Ra的关系Fig.2 Relationship Between vs and Ra

图3 不同砂轮线速度的表面形貌Fig.3 Surface Morphology with Different Grinding Wheel Linear Velocity

3.1.2 工件进给速度对表面形貌的影响

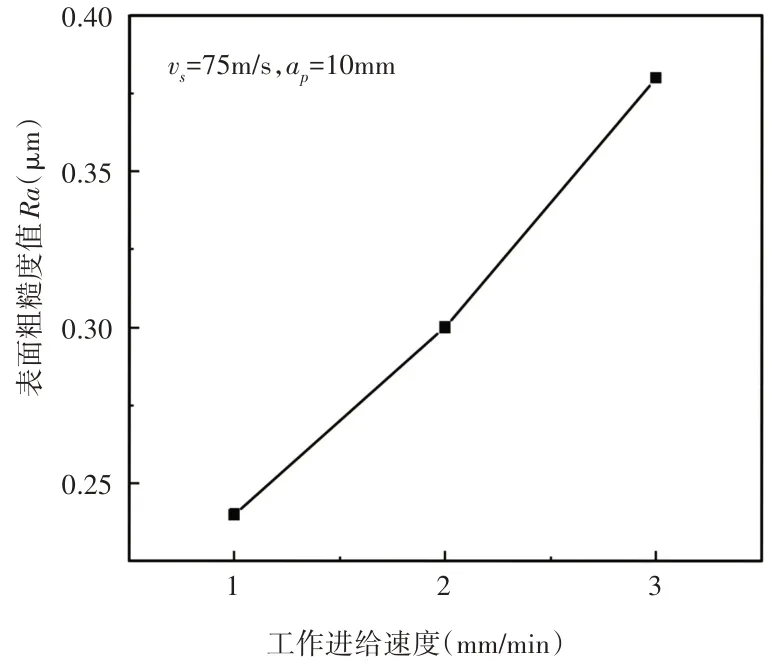

当vs=75m/s、ap=10mm 时,随着工件进给速度由3mm/min降为1mm/min,磨削表面粗糙度值Ra由0.38μm降为0.24μm,磨削表面质量改善,如图4所示。不同进给速度下的磨削表面形貌,如图5所示。

图4 vw与Ra的关系Fig.4 Relationship Between vw and Ra

图5 不同工件进给速度的表面形貌Fig.5 Surface Morphology with Different Feed Speed

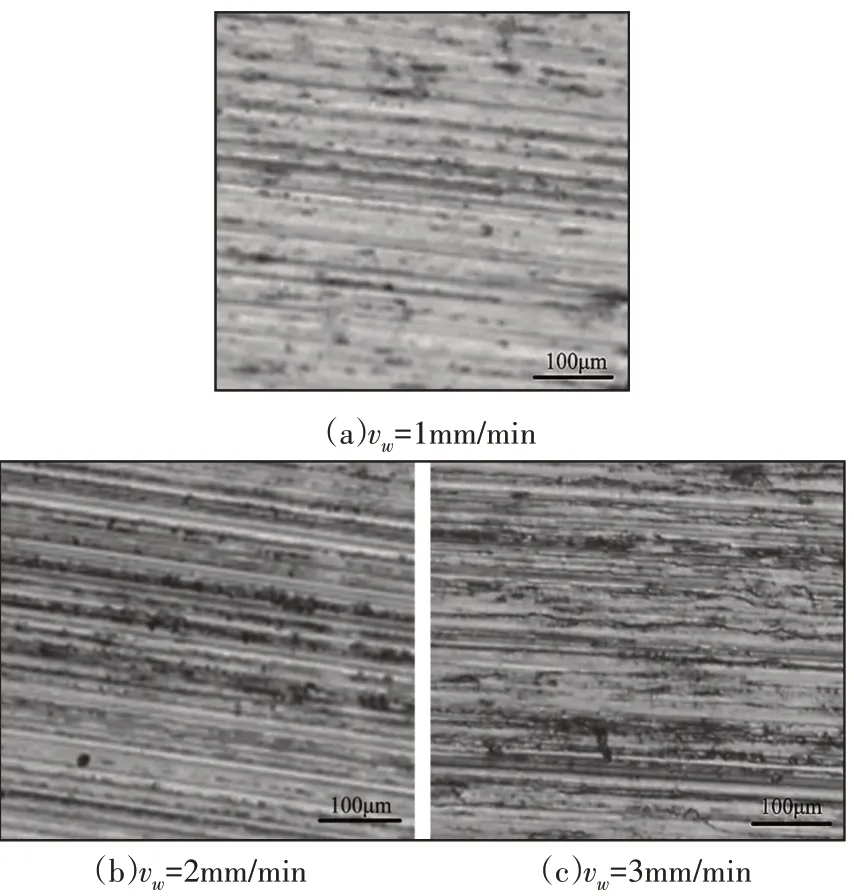

工件进给速度为1mm/min时,工件表面磨痕清晰,两侧隆起较低,磨削区域几乎没有脆性剥落痕迹及锯齿状去除纹理,磨削表面质量较好,呈现典型的塑性去除特性。随着工件进给速度的增加,磨削表面磨痕变深,脆性剥落现象严重,表面质量较差。

分析其原因:随着工件进给速度的增加,单位时间内砂轮磨削的工件材料增加,造成单颗磨粒未变形磨削厚度增加,因此导致磨痕变深,表面存在非常明显的剥落坑及锯齿状切削纹理,磨削表面质量变差。

3.1.3 磨削深度对表面形貌的影响

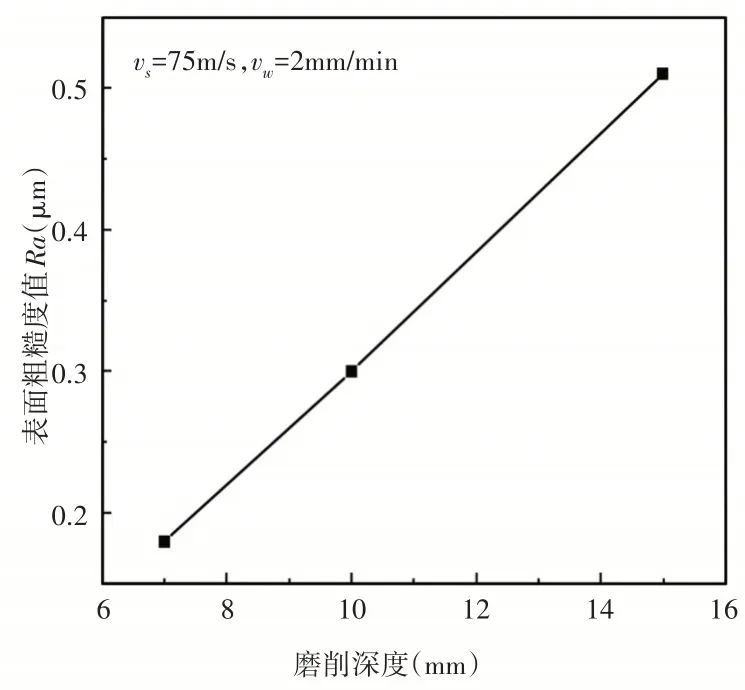

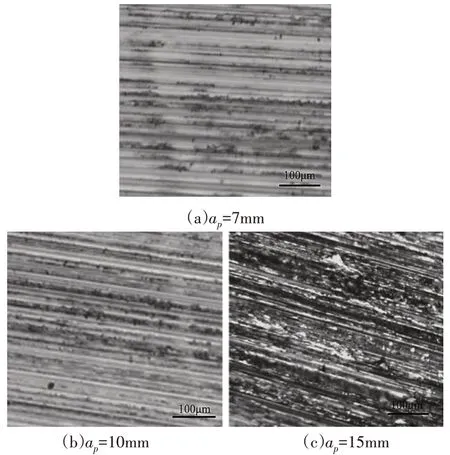

当vs=75m/s、vw=2mm/min时,磨削深度由7mm增加为15mm,窄深槽表面粗糙度值Ra由0.18μm增加至0.51μm,磨削表面质量恶化非常严重,如图6所示。不同磨削深度下窄深槽侧面形貌明显不同,如图7所示。

图6 ap与Ra的关系Fig.6 Relationship Between ap and Ra

图7 不同磨削深度的表面形貌Fig.7 Surface Morphology with Different Grinding Depth

当磨削深度ap=7mm时,磨削表面磨痕较浅,磨削纹路清晰,部分划痕呈现轻微锯齿状边缘,脆性剥落现象较少。随着磨削深度的增加,单颗磨粒切削深度增加,当磨削深度达到15mm时,磨削表面纹路变差,痕变深变宽,磨削表面脆性剥落现象严重,磨削表面质量恶化。

3.2 磨削参数对显微硬度的影响

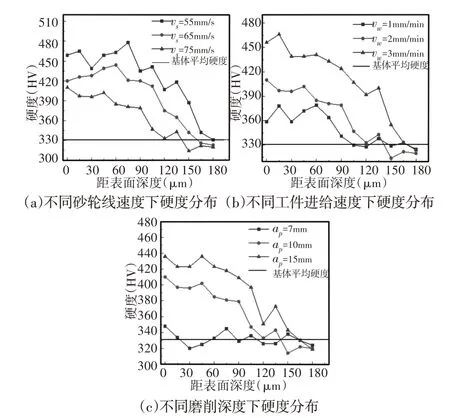

显微硬度沿磨削面深度方向分布曲线总体呈现降低趋势,如图8所示。不同砂轮线速度下窄深槽侧面深度方向的硬度分布,如图8(a)所示。不同砂轮线速度下工件表面均有不同程度硬化产生,当vs=55m/s时,工件硬化层深度方向最大硬度为478HV,相较于基体硬度提高了约44.4%,相比于vs=75m/s,磨削温区度升高,亚表层组织奥氏体化程度高,产生更多的板条马氏体组织,磨削区硬化程度高。不同进给速度下窄深槽侧面沿深度方向的硬度分布,如图8(b)所示。当vw=1mm/min时,窄深槽侧面产生轻微的硬化现象,当工件进给速度增大到3mm/min,磨削温度升高,硬化程度增大。不同磨削深度下窄深槽侧面沿深度方向的硬度分布曲线,如图8(c)所示。

图8 沿深度方向的硬度分布Fig.8 Hardness Distribution Along the Depth Direction

当磨削深度为7mm时,窄深槽侧面基本没有硬化现象产生,当磨削深度增至15mm时,磨削区温度升高,产生更多的板条马氏体组织,磨削区硬化程度增大。

3.3 窄深槽磨削加工亚表层显微组织

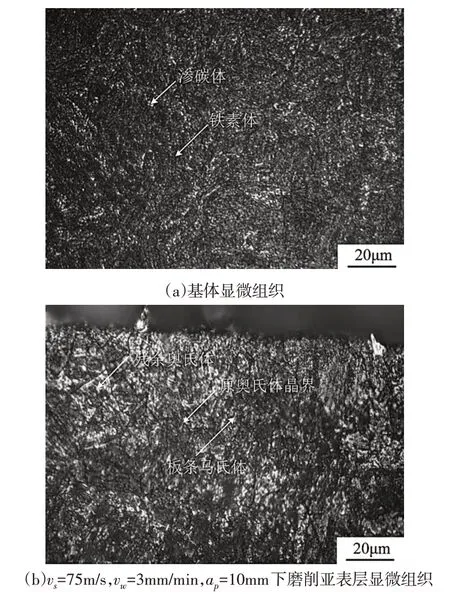

运用彩色染色剂对镶嵌好的试件进行染色,其原理为在铁素体、马氏体表面反应生成一层薄膜,在金相显微镜视场中呈现不同颜色,而渗碳体颜色不变呈现白色。调质处理的42CrMo钢基体组织,如图9(a)所示。颗粒状渗碳体弥散分布于细晶粒状的铁素体基体上,为典型的回火索氏体组织。当vs=75m/s,vw=3mm/min,ap=10mm时窄深槽侧面的亚表层显微组织,如图9(b)所示;磨削亚表层显微组织特征与基体明显不同,生成了板条马氏体组织,其原因为窄深槽磨削过程中磨粒与工件之间划擦、耕犁、切削产生的磨削温度高,达到42CrMo钢奥氏体相变温度,磨粒切过磨削表面快速冷却生成板条马氏体组织,由于42CrMo钢含量碳较高,奥氏体向马氏体的转变过程并没有完全完成,仍然有部分残留奥氏体组织。而铁素体向奥氏体转变速度高于渗碳体溶解速度,且磨削中奥氏体保温时间短,磨削亚表层仍有渗碳体组织残留,所以磨削亚表层产生板条马氏体、残余奥氏体及渗碳体组织。由于最表层组织承受磨削力大,磨削温度最高,会造成最表层奥氏体晶粒细化,磨削表面快速冷却,奥氏体组织来不及再结晶,因此最表层的板条马氏体组织产生明显的晶粒细化。

图9 42CrMo钢显微组织图Fig.9 Microstructure of 42CrMo Steel

4 结论

(1)建立窄深槽磨削实验,分析了磨削工艺参数对窄深槽侧面的表面形貌的影响规律。随着砂轮线速度vs的增加、工件进给速度vw及磨削深度ap的减小,磨削表面锯齿状划痕及脆性剥落现象减少,磨削表面质量改善。(2)不同磨削工艺参数下,窄深槽侧面硬度沿深度方向降低,均产生不同程度的硬化,随着砂轮线速度vs的降低、工件进给速度vw及磨削深度ap的增加,磨削区温度升高,奥氏体化程度增大,生成更多的板条马氏体组织,窄深槽侧面硬化程度增加。(3)调质处理的42CrMo钢窄深槽磨削侧面亚表层生成板条状马氏体、残余奥氏体及残余渗碳体组织,而磨削最表层板条马氏体发生晶粒细化。