钻机钻孔过程环形流道内气力排屑特性的研究

2022-09-22谭孝刚

柳 波,谭孝刚,倪 鹏,张 超

(中南大学机电工程学院,湖南 长沙 410083)

1 引言

旋冲钻孔技术因具有成孔质量好、施工效率高、钻孔成本低等优点而广泛应用于工程施工钻孔作业。气力排屑作为钻孔过程中必不可少的环节,岩屑若不能及时排出,容易造成孔底堵塞、二次破碎和卡钻,对孔的钻进效率有着显著的影响[1-3]。钻孔产生的岩屑在气体的作用下由钻杆与孔壁之间的环形间隙排出孔外,排屑效果直接影响到钻孔的效率,因此,研究气力排屑特性对提高排屑效率,减少功耗具重要意义。

计算机技术的大力发展使数值模拟技术在气力输送过程的研究中得到了快速的发展和应用,该方法既省时省力,又能获得准确的仿真结果。CFD数值模拟在气力输送上的研究取得了一系列的成果,但在复杂流场中颗粒流动存在碰撞所引起的离散性还不足以全面的描述,DEM可以根据CFD反馈的流场信息求解离散颗粒的运动及受力,通过跟踪颗粒运动轨迹,明晰颗粒碰撞对流场的影响,可以有效满足气力排屑过程颗粒碰撞对流场特性影响的研究[4]。针对钻孔气力排屑问题,许多学者对其展开了研究,文献[5]基于常规液体携岩模型,建立了气体运输模型并完成井眼净化所需注气量的预测模型,为气力排屑的气量控制提供了理论基础;文献[6]采用CFD对井底岩屑运移现象进行了模拟,但其忽略了颗粒碰撞引起的离散性;文献[7]应用CFD模拟了垂直和倾斜井环形流道内气固两相流动,揭示了岩屑流速的变化趋势,但忽略了颗粒碰撞和粒径对流场的影响;文献[8]基于CFD-DEM 方法对井筒内岩屑运移规律的研究,得到了钻孔排屑过程中岩屑与气体浓度变化关系,但其研究的是液力排屑。文献[9]运用CFDDEM对钻孔过程瓦斯抽采圆管反循环气力排屑进行仿真,得出了排屑流道压力损失与气流速度、颗粒质量流量成正比,但其研究是在负压吸送的工况下展开的。

因此,结合实际工况,考虑颗粒碰撞对流场的影响,应用CFD-DEM方法对垂直环形流道气力排屑过程进行仿真分析,研究气流速度、排屑气压和岩屑粒径对排屑特性的影响规律,得出排屑过程经济参数,为钻机钻孔工艺参数选择提供依据。

2 数学模型的建立

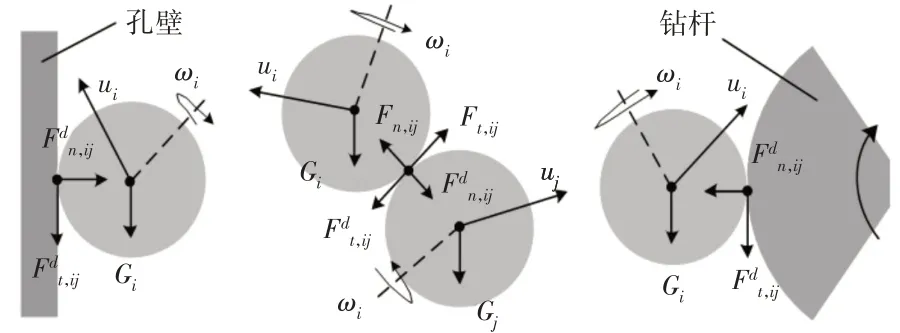

在垂直旋冲转孔过程中,孔底岩屑在钻杆内气体的作用下从环形流道内排出,假设气相不可压缩,岩屑颗粒外形为球形且粒径一致。分析颗粒在流场中碰撞接触的受力情况,如图1所示。

图1 岩屑碰撞接触受力Fig.1 Force of Rock Cutting Collision

颗粒-壁面、颗粒-颗粒与颗粒-钻杆的作用力Fc,ij包括接接触力和阻尼力。由于流体在环形间隙的径向速度梯度较大,故旋转升力与剪切升力不能忽略[10],气体与颗粒的相互作用力Fg-s包含曳力FD,旋转升力FM,剪切升力FS,压力梯度力FP,则有:

式中:Fn,ij—法向接触力;Ft,ij—切向接触力;Fdn,ij—法向阻尼力;Fd

t,ij—切向阻尼力。

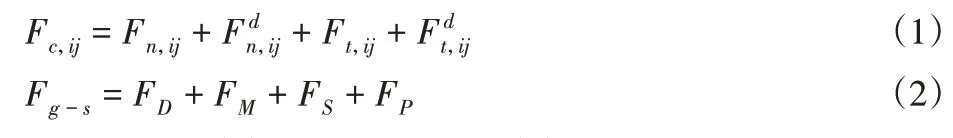

气相连续性方程和动量守恒方程为:

式中:αg—气相体积分数;ρg—气相密度;ug—气相速度;μg—气相粘性;E—气相与固体颗粒间的动量交换量,由式(5)得出。

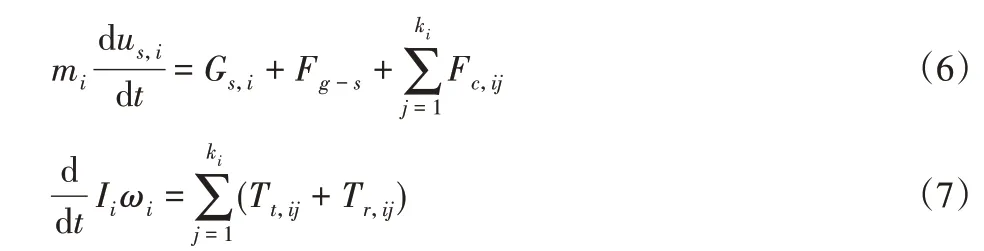

颗粒在运动过程中受重力、气体的作用力和颗粒碰撞接触力,根据牛顿第二定律可得颗粒在t时刻的运动状态方程为:

式中:m、us,i—颗粒i的质量、速度;Gs,i—颗粒重力;Ii、ωi—颗粒i的转动惯量、角速度;Tt、Tr—切向力矩、滚动摩擦力矩;i、j—颗粒和颗粒接触对象编号。式(1)、式(2)、式(7)中的力及力矩计算式见文献[11],从数学模型可以分析出,岩屑颗粒的运动主要受到气相参数的影响,在气相和颗粒相特征参数一定的情况下,影响岩屑垂直排出的主要因素为气流速度与颗粒迎流面积。

3 气力排屑过程仿真建模及结果分析

3.1 基于CFD-EDEM的排屑过程仿真建模

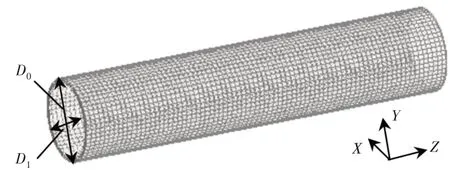

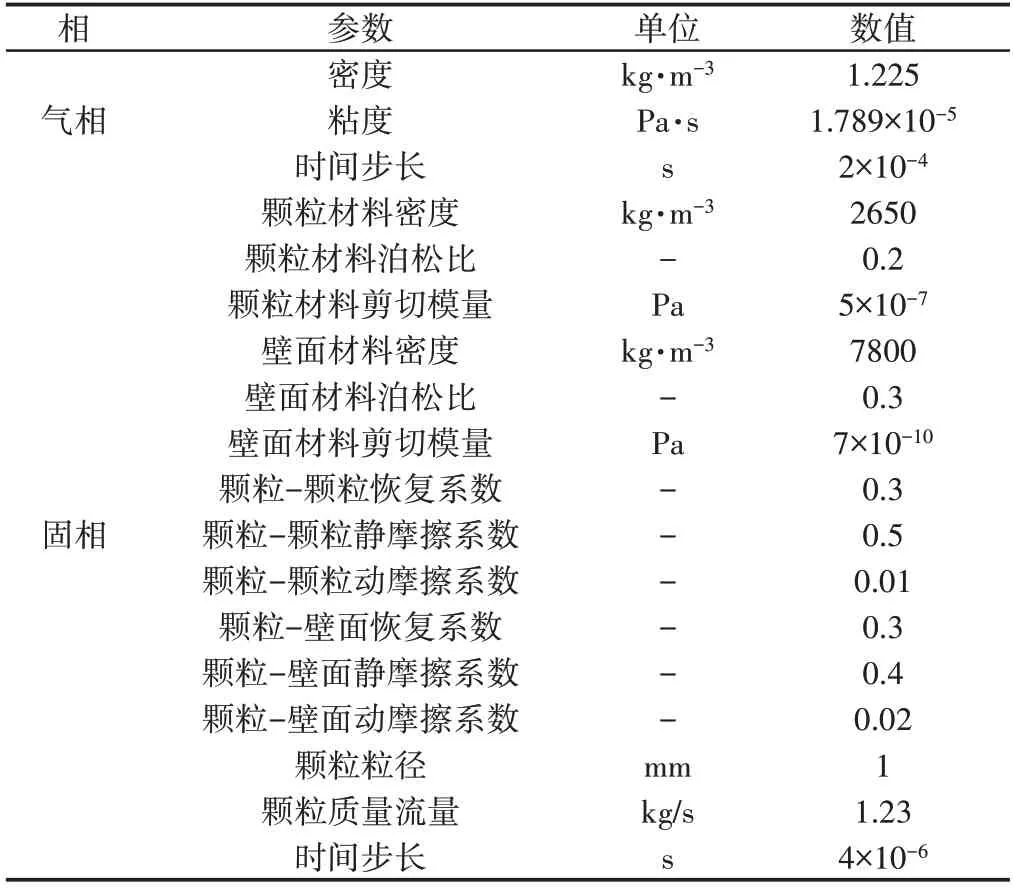

数值模拟模型由钻杆和孔壁组成,气体与颗粒从底部环形间隙进入,从顶部环形间隙流出,采用三维软件分别建立钻杆与孔壁模型,其中钻杆外径D1=380mm,孔径D0=420mm,长度L=2000mm。利用ICEM 软件对三维模型网格划分,采用计算精度高的六面体结构化网格,网格划分,如图2 所示。仿真中,FLU⁃ENT软件使用标准k-e湍流模型、壁面函数及SIMPLE 算法对气相进行求解;EDEM 软件中采用Hertz-Mindlin 接触模型描述颗粒-颗粒、颗粒-钻杆、颗粒-孔壁之间的相互作用,钻杆转速值20rpm,固相相关参数通过送检及离散元标定的方法确定,参数设置,如表1所示。选取整个环形流域为计算耦合对象,编译耦合接口文件UDF程序,完成CFD-DEM耦合设置。

图2 环形流道网格划分模型Fig.2 Meshing Model of Annular Flow Channel

表1 数值模拟参数Tab.1 Numerical Simulation Parameters

3.2 排屑仿真结果分析

钻机钻孔过程中,环形流道内压降和排出岩屑质量流量是气力排屑效率的主要评判依据,压力损失越小,排出岩屑质量流量越大,钻机功耗越少。为了方便分析,定义无量纲半径为σ,其中R0为孔半径,R1为钻杆半径,即:

3.2.1 气流速度对排屑特性的影响

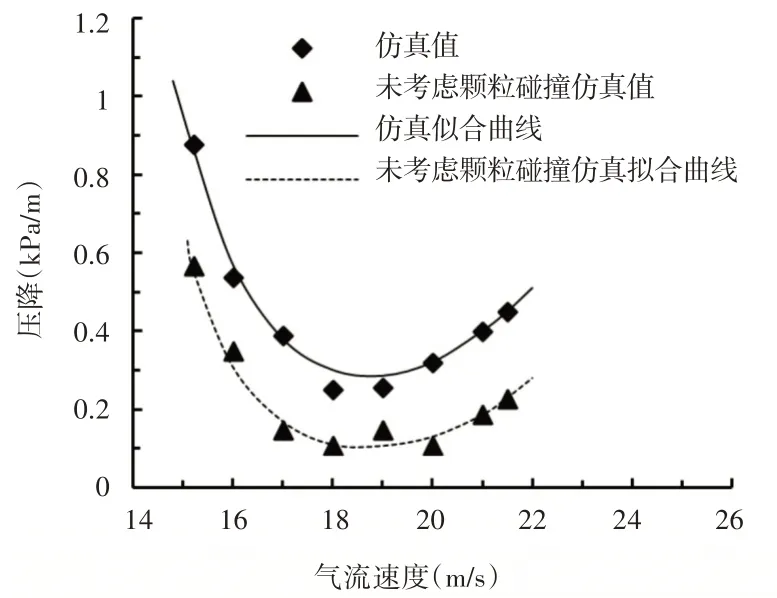

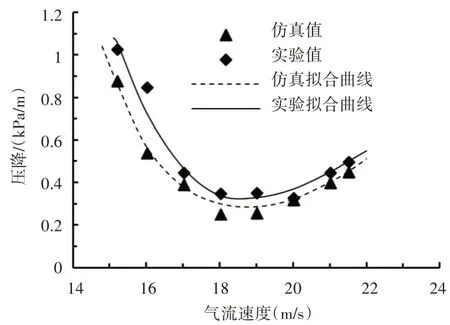

根据现场岩石钻机使用经验,设置气体入口压力为1.6MPa,其他参数保持不变,使气流速度在(15~22)m/s变化,环形流道压力损失与气流速度的关系,如图3所示。

图3 压力损失与气流速度的关系Fig.3 Relationship Between Pressure Loss and Air Velocity

由图3可以发现,随着气流速度的增加,环形流道内压降随气流速度先减小后增大,存在最佳气流速度18m/s使其压降达到最小值。而未考虑颗粒碰撞仿真结果远小于考虑颗粒碰撞结果,这表明岩屑颗粒碰撞对气力排屑的影响不能忽略。

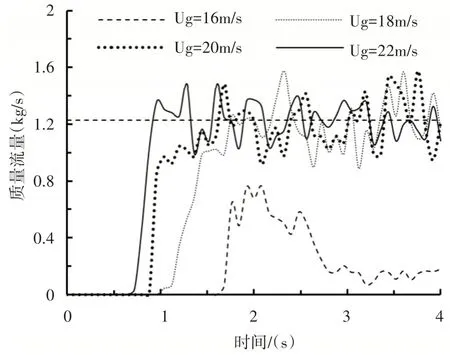

在钻孔过程中,岩屑无法及时排出孔内,会滞留于环形流道,导致压损增大,甚至会造成孔底堵塞、卡钻等问题。保持其它参数不变的条件下,分别模拟了气流速度为16m/s、18m/s、20m/s和22m/s时气力排屑过程。利用EDEM 软件监控了(0~4)s内环形流道出口处的岩屑质量流量。环形流道出口处排出岩屑平均质量流量与气流速度关系,如图4所示。

图4 排出岩屑质量流量与气体速度关系Fig.4 Relation Between Mass Flow of Discharged Cuttings and Gas Velocity

从图4可以看出,岩屑在(0~1.6)s内都能到达出口,随着气流速度的增加,排屑岩屑质量流量波动减弱,出口处岩屑质量流量更快趋近于岩屑生成量。这是因为气流速度的增加,岩屑与气体的相对速度随之增加,岩屑克服重力的能力提高,缩短了岩屑应排出质量流量的时间,使岩屑滞留量减少,岩屑均匀排出。当气流速度低于18m/s 时,排出岩屑的质量流量小于其生成的质量流量,岩屑无法及时排出,压力损失增加,这与图3压降变化趋势相符。

3.2.2 排屑气压对排屑特性的影响

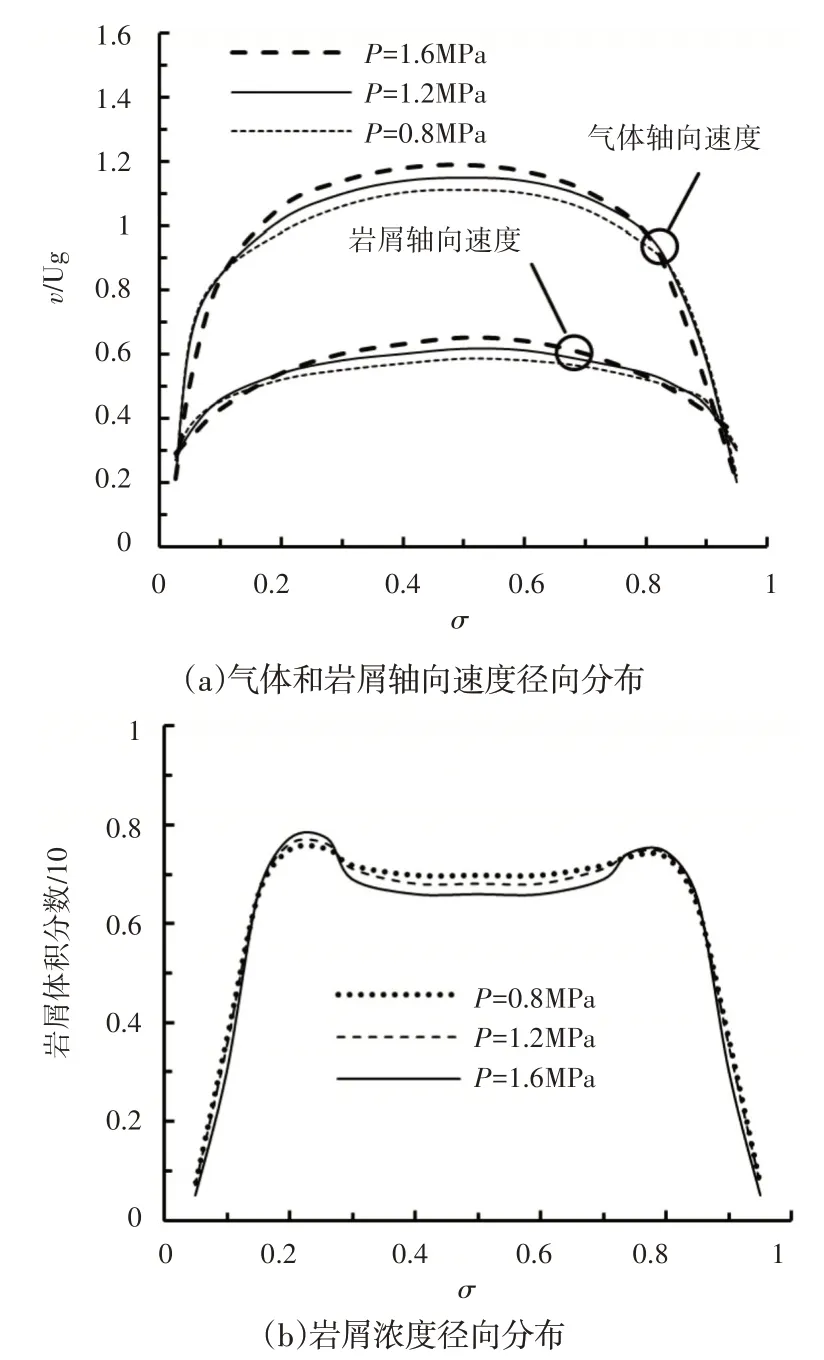

根据现场钻机钻孔使用经验,取排屑气压分别为0.8MPa、1.2MPa和1.6MPa进行仿真分析。当气流速度为18m/s时,排屑压力对气体和岩屑轴向速度与浓度径向分布,如图5所示。

图5 不同压力下气体和岩屑轴向速度及浓度径向分布Fig.5 Radial Distribution of Axial Velocity and Concentration of Gas and Cuttings Under Different Pressure

由图5(a)可以看出,靠近两壁面附近的局部区域,气体轴向速度比岩屑轴向速度下降的更快,最后低于岩屑轴向速度;结合图5(b)可知,随着排屑压力的降低,气体和岩屑的速度在环形流道截面中心区域略有下降,岩屑浓度略有上升。这是由于在壁面区域,气体在壁面处速度为零,而岩屑在壁面处产生碰撞和滑移,在两壁面区域岩屑轴向速度要大于气体轴向速度;排屑压力降低,岩屑受到气体的作用力减弱,岩屑颗粒速度减小,因此环形流道中心区域岩屑浓度略有上升,压降增加。

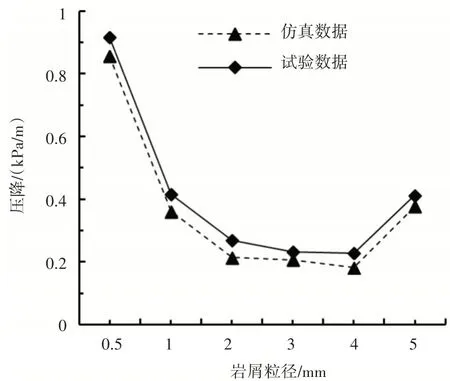

3.2.3 岩屑粒径对排屑特性的影响

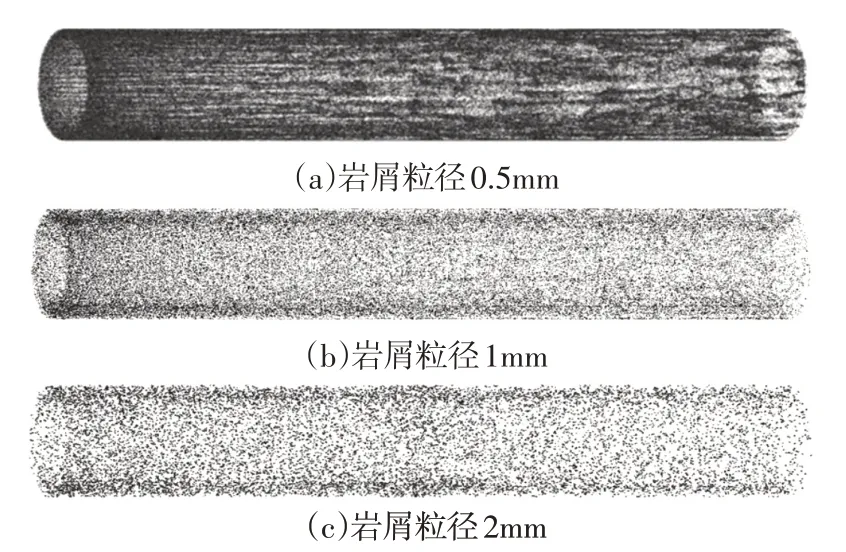

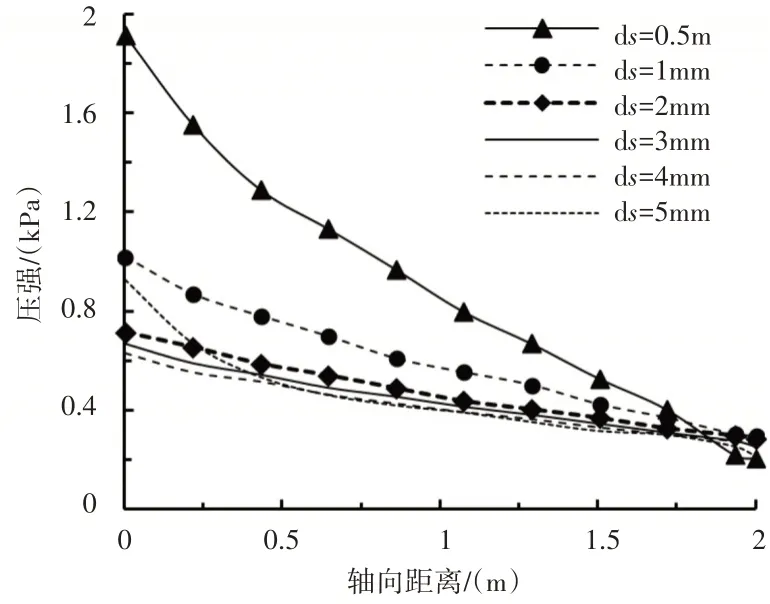

根据现场钻机钻孔实际情况,采用筛分法,统计岩屑粒径分布,发现岩屑主要以中碎屑为主,主要分布在(0.5~5)mm范围内,取岩屑粒径为0.5mm、1mm、2mm、3mm、4mm和5mm进行仿真分析,其他参数保持不变。在气流速度为18m/s,不同岩屑粒径在环形流道内的分布和轴向总压分布情况,如图6、图7所示。

结合图6 和图7 可以看出,岩屑粒径小容易集聚成带状移动,随着岩屑粒径的增加,流道内的岩石颗粒分布较均匀,压降减小。这是因为岩屑粒径小容易形成聚团流动[12],且与壁面接触次数增加,增加了与壁面的摩擦力,从而压降增加;从图7中可以发现,岩屑粒径在(2~4)mm时,其压降变化不明显,当粒径为5mm时,压降开始增大,这是因为随着岩屑粒径的增加颗粒与颗粒和颗粒与壁面的碰撞次数减少,湍流强度降低,气体与颗粒间的相互作用力减少,压降减小;当粒径达到一定值,为了克服自身重力消耗的能量增加,导致压降增大。因此当岩屑粒径处于(2~4)mm之间时,压降较小,利于岩屑的排出。

图6 不同粒径下流道岩屑分布Fig.6 Distribution of Debris in the Runner Under Different Particle Sizes

图7 轴向方向的平均总压分布Fig.7 Average Total Pressure Distribution in the Axial Direction

4 试验验证

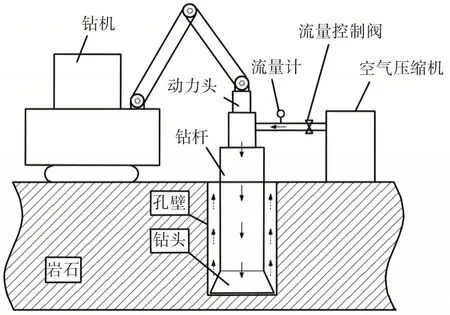

为了验证前文仿真研究的可靠性,通过现场试验对其验证,岩石钻机垂直钻孔气力排屑装置示意,如图8所示。

图8 岩石钻机垂直钻孔气力排屑装置Fig.8 Pneumatic Chip Removal Device for Vertical Drilling of Rock Drilling Rig

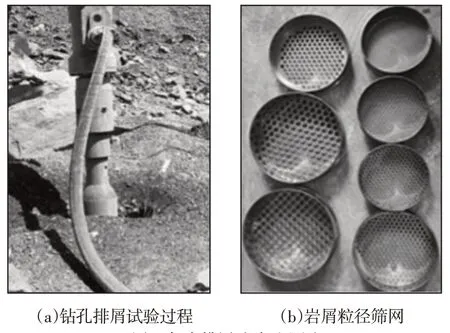

试验装置主要由钻机、钻头、钻杆、动力头、空气压缩机组成,测量仪器主要包括气压表、流量传感器、压力传感器。调节阀门控制气体流量,通过流量计显示气体流量,间接控制气流速度;使用压力传感器测出孔底与孔口气压计算得出压差。气力排屑试验过程部分图,如图9所示。

图9 气力排屑试验过程图Fig.9 Process Chart of Pneumatic Chip Removal Test

参照图3进行不同气流速度、不同岩屑粒径条件下的气力排屑试验,通过压力表和压力传感器测得的数据经计算机进行分析。排屑压力1.6MPa,岩屑粒径为1mm时得到的压降与气流速度曲线图,如图10所示。

图10 不同气流速度下试验数据与仿真数据对比图Fig.10 Comparison of Test Data and Simulation Data Under Different Air Velocity

由图10看出,随着气流速度的增加,压降先减小后增大,试验参数与仿真参数曲线变化趋势吻合,仿真值略小于试验值。不同岩屑粒径下试验数据与仿真数据对比图,如图11所示。

图11 不同岩屑粒径下试验数据与仿真数据对比图Fig.11 Comparison of Experimental Data and Simulation Data Under Different Cuttings Particle Sizes

可以发现,当岩屑粒径小于2mm 和大于4mm 时,压降变化明显,结合图7可知,岩屑粒径在(2~4)mm时,其压降变化不大,当粒径为5mm时,压降开始增大,试验结果与仿真结果趋势保持一致。试验与仿真所得数据误差在8%以内,表明该仿真计算分析可靠。

5 结论

(1)在垂直环形流道中,随着气流速度的增加,流场压力损失先减少后增加,存在最佳气流速度使其压降达到最小值;在质量流量不变的情况下,当气流速度低于18m/s时,岩屑排出的质量流量小于其生成的质量流量,岩屑无法及时排出,且压力损失增加。

(2)排屑压力的减小,环形流道中心区域岩屑浓度略有上升,气体和岩屑颗粒速度略有减小,压降增加。

(3)岩屑粒径小于1mm容易集聚成带状流动,压降增加,当岩屑粒径在(2~4)mm范围内时,压降较小,利于岩屑的排出。

(4)对不同气流速度、不同岩屑粒径条件下的气力排屑进行试验测试,试验结果与仿真结果吻合,验证了仿真分析结果的可靠性。