轮胎花纹节距对轮胎低频噪声的影响

2022-09-22高志彬蒋红敏刘志红陈守佳

高志彬,蒋红敏,刘志红,陈守佳

(青岛理工大学机械与汽车工程学院,山东 青岛 266520)

1 引言

轮胎是一种具有多种结构和复杂材料属性的动态系统,它在运动过程中会产生令人十分讨厌的噪声与振动信号。由于国内早期缺乏技术与经验,对车内轮胎噪声[1-2]没有系统的研究方法。通过对车辆噪声源[3]的分析,可以得出轮胎噪声产生的最根本原因在于轮胎与地面的接触摩擦。目前很多主机厂测得轮胎噪声通过一系列介质传递到车内时的噪声频率集中在低频段。由于轮胎是一个复杂的动态系统,对轮胎噪声影响的因素很多,其中占比最大的部分是花纹,轮胎花纹块与花纹沟排列的顺序会影响到轮胎噪声的峰值,如果排列具有很强的规律性,那么噪声可能会在某一处叠加,在频谱图中产生很高的峰值,通过室内轮胎噪声试验,得出大量的试验数据,结合各大主机厂的经验和目前已经得出的理论,对试验数据进行详细的对比分析[4],来研究轮胎变节距花纹[5]对低频段的影响,找出影响轮胎噪声的具体因素,即花纹节距的哪一种因素对噪声的影响占比更大。为各个实验室研究设计出更优的轮胎花纹提供数据支撑,进而设计出主观评价[6]更优的轮胎。

2 轮胎噪声产生机理

轮胎材料的复杂性决定了轮胎整体的复杂性,对轮胎噪声产生机理[7-8]的研究为以后低噪音轮胎的设计具有重要价值。轮胎噪声产生的原因特别多,可简单归纳为以下三部分:第一部分是动力系统,即轮胎的动力装置,如电动机、内燃机,发动机等,他们在工作过程中自身会产生抖动,进而与周围零部件进行摩擦,产生噪声;第二部分是风噪,即轮胎在不断转动的过程中,轮胎周围环境的空气会与转动的轮胎之间不断摩擦,空气阻力会阻碍轮胎的转动,轮胎与空气的摩擦碰撞产生噪声[9],车辆行驶速度越大,碰撞摩擦噪声越大;第三部分轮胎噪声,在这三大噪声源中占比最大,是对轮胎噪声影响最大的因素,主要由振动噪声和气动噪声两部分组成。

下面主要介绍几种与轮胎表面花纹相关的噪声产生机理。

2.1 泵浦噪声

轮胎在滚动时,当轮胎表面的花纹块与地面接触时,花纹块受到地面给的作用力,会与地面之间产生轻微的碰撞,花纹块与花纹块之间会因受到地面的作用力而相互挤压,造成花纹块与花纹块之间沟槽的缝隙减少,使原本处于沟槽内的空气被赶出去;当地面与花纹块分离时,花纹块受到地面的力消失,花纹沟槽缝隙恢复原来的形状,外部的空气又被挤压进来。我们将花纹沟槽的重复压缩和张开称为“泵浦效应”,它可以产生较大的轮胎噪声。如果花纹块振动,就如同它们离开接地区域一样,那么,声波将以正弦波形式振动衰减。

2.2 气管鸣叫

轮胎接触到地面时,花纹块与地面相接触,当花纹沟槽被地面完全密封,内部形成一个全封闭的空间,类似气管,里面的空气会产生窄频的鸣叫,这就是气管鸣叫。

2.3 胎面花纹块撞击和振动

轮胎在高速滚动过程中,当轮胎表面花纹刚刚与路面接触时,花纹块受到路面给予的激励力,这个力会对轮胎花纹块进行挤压,使花纹块产生变形,造成花纹块与路面之间产生摩擦碰撞,在摩擦碰撞的过程中,花纹块自身会有轻微振动。当花纹块刚刚与路面分离时,地面给予花纹块的力消失,随着外力的消失,花纹块因之前受力导致的变形得到恢复,此时因变形恢复对地面产生冲击。在花纹块从挤压到变形再到恢复的过程中,会与地面有微小的振动摩擦,形成噪声。

3 室内轮胎转鼓法噪声测试

3.1 试验条件及方法

轮胎低噪音室内转鼓法[10-11]是与室外噪声测试相反的,不受环境条件的制约,在室内通过转鼓的转动来带动轮胎的转动,用数采设备采集噪声的室内测试方法,该方法与室外测试具有很强的相关性,操作灵活。试验地点为半消音实验室,试验设备采用德国TS公司生产的低噪音转鼓试验机,由转鼓驱动部分和加载装置组成,试验转鼓表面为粗糙路面,粗糙度参照ISO10844 标准,加载装置可以实现位移调整、气压调整、负荷加载与速度加载,数据采集系统采用西门子LMS 多通道数据采集分析系统。试验开始前需要将已经装配好的轮胎放置在环境为22℃停放至少3h;测量过程中保持温度为22℃,湿度≤65%,试验轮胎充气压力按照标准,如表1所示。

表1 室内转鼓法轮胎充气压力标准Tab.1 Tire Inflation Pressure Standard by Indoor Drum Method

3.2 轮胎噪声试验方案

采用不同断面宽、高宽比、轮辋直径的五种规格的子午线轮胎进行噪声试验的对比分析,这样得出的结论更精确更具普遍性。分别为195/65R15、215/60R16、175/65R14、245/70R16、225/55R17,测试时采用实验室轮胎转鼓法的标准载荷与标准气压。轮胎预热速度为80km·h-1,预热时间20min,测试速度(72~88)km·h-1,速度间隔2km·h-1,每个速度下记录三次数据取平均。实验室转鼓设备及麦克风测点布置示意图,如图1所示。在数据处理过程中均采用麦克风1采集的数据,因为麦克风1距离轮胎近,所测得的声压级具有研究意义。

图1 实验室转鼓设备及麦克风测点布置示意图Fig.1 Layout of Measuring Points of Laboratory Drum Equipment and Microphone

4 不同规格不同花纹噪声频谱分析

影响轮胎噪声的因素不是单一的,轮胎结构的复杂性决定了影响轮胎噪声因素的多样性,其中在影响因素中占比例最大的部分是轮胎花纹,为研究轮胎花纹结构与轮胎噪声之间的关系,总结规律,为各个实验室研究设计出更优的轮胎花纹提供数据支撑,对以后优化花纹结构,进而设计出主观评价更优的轮胎具有重要意义。选择不同花纹节距以及花纹块之间不规则的三种不同花纹,对比这三种花纹频谱图之间的差异性及花纹节距和花纹块不规则化对轮胎噪声产生影响的所占比重,花纹形式,如图2所示。花纹1是市面上应用最为广泛的五节距花纹,并且花纹左半部分与右半部分明显不对称,并且左右大小有明显差异的花纹;花纹2是三节距花纹,并且花纹块之间相互错开,不会有交点的花纹;花纹3是单节距花纹,并且花纹沟有一定连通的花纹。

图2 三种不同类型花纹图Fig.2 Three Different Patterns

4.1 不同规格不同花纹轮胎A声级对比分析

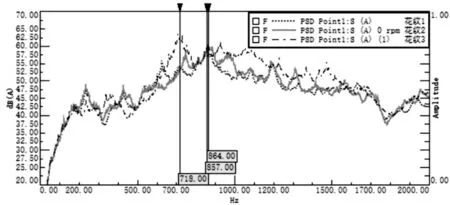

胎面花纹是轮胎噪声的主要来源,目前主机厂测得的试验数据表明低频部分是影响车内噪声的主要频率段,在车内测得轮胎噪声在800Hz以内,因此将关注重点放在(20~800)Hz的频率段上。225/55R17、245/70R16、215/60R16三种不同规格、不同花纹的轮胎采用室内低噪音转鼓法测得的80km·h-1下轮胎噪声频谱图,如图3所示。研究花纹对轮胎噪声影响的频率段。从图中可以看出,在(0~300)Hz频率段,三条轮胎声压级变化趋势一致,在300Hz之后声压级出现明显差异变化,不同规格不同花纹的轮胎对300Hz之后轮胎噪声的影响各不相同,因此花纹对轮胎噪声的影响集中在(300~800)Hz频率段。

图3 速度80km·h-1下不同规格不同花纹类型轮胎噪声频谱图Fig.3 Noise Spectrum of Tyres with Different Specifications and Tread Patterns at a Speed of 80km·h-1

4.2 相同规格不同花纹A声级对比分析

195/65R15的三种不同花纹形态轮胎在速度工况为80km·h-1时噪声频谱图为研究表明速度工况为80km·h-1时,花纹噪声成为主要噪声源,如图4所示。215/60R16的三种不同花纹形态轮胎在速度工况为80km·h-1时噪声频谱图,如图5所示。175/65R14与225/55R17两种不同规格相同花纹在速度工况为80km·h-1时的噪声频谱图,如图6所示。对比这四种规格轮胎,噪声峰值均集中在(600~1000)Hz的频率段。从图4中可以看出花纹3声压级最高,花纹1明显优于其他两种类型。花纹1性能之所以优于另外两个花纹,原因是合理利用了左半节距序列花纹与右半节距序列花纹之间的错位,能量叠加会造成噪声峰值的叠加,错位可以将能量分散,不至于集中分布,能量分散之后,噪声峰值也会随之分散,因此错位可以将噪声峰值较均匀分布,不会在某一频率段产生突然升高的现象。研究表明合理的错位可降噪(1~5)dB,达到降低花纹噪声峰值的效果。

图4 规格为195/65R15的三种不同花纹形态轮胎在80km·h-1时噪声频谱图Fig.4 Noise Spectrum of 195/65R15 Tyres with Three Different Tread Patterns at 80km·h-1

图5 规格为215/60R16的三种不同花纹形态轮胎80km·h-1时噪声频谱图Fig.5 Noise Spectrum of Three Different Tread Patterns of 215/60R16 Tyres at 80km·h-1

图6 相同花纹不同规格轮胎80km·h-1时噪声频谱图Fig.6 Noise Spectrum of Tire with the Same Tread Pattern and Different Specifications at 80km·h-1

图5显示,在(500~800)Hz频率段内,从噪声峰值上看花纹2的噪声峰值明显大于另外两个花纹,花纹3 的噪声峰值较为适中,花纹1声压级曲线最为平缓。如果轮胎花纹是以相同的花纹块与花纹沟重复排列出现,具有很强的规律性,那么噪声可能会在某一处产生叠加,造成在某一频率段类,出现很高的峰值,从而对乘客的乘坐舒适性造成影响,会出现主观评价不可接受的现象。为了避免叠加,将噪声峰值均匀分布到每一个频率段,在进行轮胎表面花纹设计时,应该将花纹不规则化,降低轮胎噪声出现重叠的概率。五节距花纹较三节距与单节距花纹有更多的排列组合方式,有更大概率减少噪声的能量叠加。

综合这两种不同规格的六条轮胎,可以得出在半钢乘用轮胎中花纹1 性能最稳定。五节距花纹性能比三节距花纹更优,而单节距花纹因排列方式单一,噪声可能会在某一处产生叠加,造成在某一频率段类,出现很高的峰值,所以性能最差;左右花纹块之间明显不对称分布的花纹轮胎降噪效果更好。即便规格尺寸花纹一模一样的轮胎,也会因做工,雕刻的微小差异对噪声产生影响。

4.3 相同规格不同花纹轮胎随速度变化下的A声级

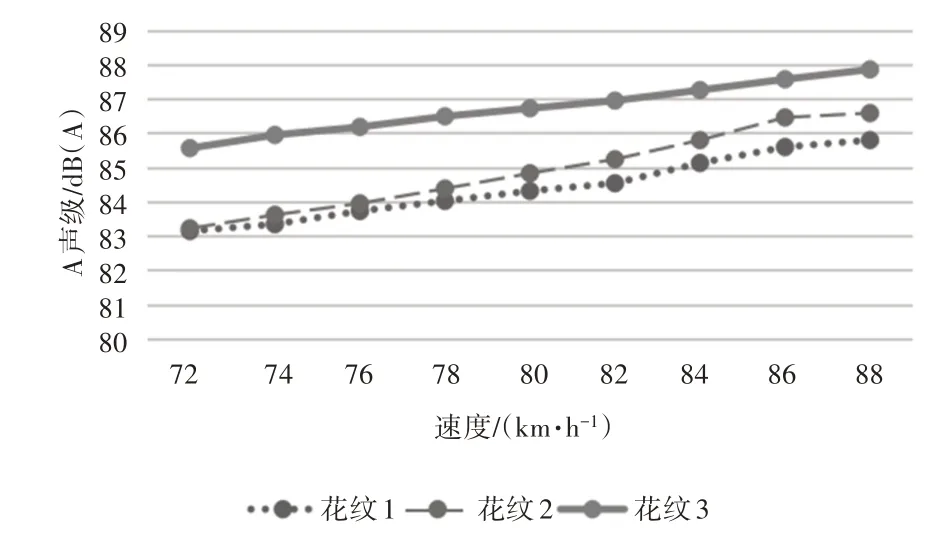

规格为195/65R15的三种不同花纹形态轮胎在不同速度下的声压级变化曲线,如图7所示。

图7 规格为195/65R15的三种不同花纹形态轮胎在不同速度下的声级变化曲线Fig.7 The Sound Level Curves of 195/65R15 Tyres with Three Different Tread Patterns at Different Speeds

三种轮胎声压级均随着速度的增加呈现一种线性增加趋势,分析原因是随着速度的不断增加,轮胎花纹沟槽与转鼓表面的重复压缩和张开产生的“泵浦噪声”增加,它可以产生较大的轮胎噪声;其次是空气动力学效应,在轮胎滚动过程中,轮胎转动造成周围空气的不稳定,以至于气压发生变化,所以速度越大,噪声越大。

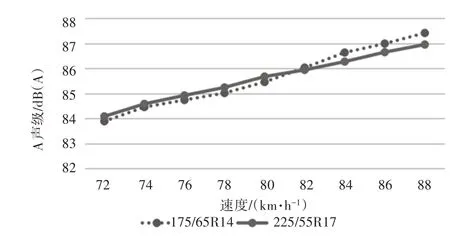

轮胎速度在不断上升的过程中,轮胎内部的气压不是保持不变的,内部空气受到地面力的作用,会导致轮胎内压强增大。压强的增大又会导致轮胎对地面挤压力变大,由于力的作用是相互的,地面给予轮胎的外力也随之增大,轮胎表面花纹块受力挤压变形严重,对地面的撞击力增大,振动噪声就会随着速度的增加变大。这是轮胎噪声声压级随着速度呈现线性增加的原因。175/65R14与225/55R17两种不同规格相同花纹轮胎随速度变化下的声压级变化曲线,如图8所示。

图8 相同花纹不同规格轮胎在不同速度下的声级变化曲线Fig.8 Change Curve of Sound Level of Tyres with the Same Tread Pattern and Different Specifications at Different Speeds

在(72~80)km·h-1区间,175/65R14规格轮胎声压级较低,由于轮胎断面窄,接地面积小,管腔共振噪声减少;在(80~88)km·h-1区间,175/65R14 规格轮胎噪声声压级明显增大,当速度大于80km·h-1时,空气扰动噪声占据主导地位,速度越高,噪声越大,可能是因为在同等载荷下,接地面积小,压强变大,轮胎受到路面的力越大,轮胎花纹与地面的撞击噪声越大。

5 结论

基于室内轮胎转鼓法测试的试验数据,对不同规格不同花纹轮胎产生的噪声数据进行对比分析,总结不同花纹声压级变化的规律,得出一些对低噪音轮胎花纹结构设计具有重要价值的结论:

(1)花纹对轮胎低频噪声的影响主要集中在(300~800)Hz频率段;

(2)花纹左半部分与右半部分明显不对称,并且左右大小有明显差异的花纹可以有效降低轮胎噪声;

(3)五节距花纹有更多的排列方式,将能量分散,不至于集中分布,不会在某一频率段产生突然升高的现象,更能有效减少相同频率上噪声的叠加。

(4)对于轿车轮胎,轮胎花纹噪声与车辆行驶速度呈现正相关。