滚动导轨直线度误差检测与评定

2022-09-22徐明辉朱凌宏

徐明辉,朱凌宏

(1.金华职业技术学院机电工程学院,浙江 金华 321016;2.浙江得利亚自动化制造有限公司,浙江 丽水 323000)

1 引言

精密滚动直线导轨的形位误差包括侧面滚道的平行度、整体的扭曲度以及顶面与底面的直线度,在企业实际生产过程中,平行度与扭曲度误差为抽检项目,直线度误差为必检项目,其检测结果直接决定了导轨的精密等级[1]。根据国际标准GPS制定的系列产品几何量技术规范与认证,要求对制造完成的机械零件几何精度进行合格性判定或等级评定,基本实施准则如下:必须采用相应的设备在被测零件的实际要素上提取几何组成要素,然后以此为原始数据,通过计算机数值拟合技术获得评定测量要素,并对测量评定结果进行定量分析,做出最终合格性判定或等级评定[2]。

目前国内对于直线度误差的求解方法有很多,如水平仪测量法、端点连线法、最小二乘法、遗传算法、激光测量法、最小包容区域法等,其中水平仪测量法采用等间距逐点测量、记录,可通过图示直接观测直线度误差,但存在测量值偏大的不足[3]。端点连线法将测量点分为高点、低点与鞍点,同时指出最值出现在高点或低点,剔除了鞍点,该方法操作简便,但存在测量精确不高的问题[4]。最小二乘法根据已知数据寻找一条理想直线,使得误差曲线上的点到该理想直线的距离平方和为最小,此方法能够满足一般精度要求。遗传算法可以搜索到最小包容线且比最小二乘法的精度更高,但存在工作效率低下的缺陷[5]。激光测量法利用激光几何测量系统,以激光发射器的直线性作为基准轴,以接收器的方式进行移动测量,该方法是从实验的角度进行测量,对安装定位基准要求较为苛刻,测量精度极高[6]。最小包容区域法采用理论或数值推导方法寻找一对由理想平行直线组成的平面区域,并且满足最小条件即两平行线间的垂直距离为最小,采用此方法所获得的直线度误差是唯一最小的[7]。在上述方法的基础之上设计了一种精密滚动直线导轨测量平台,完成了对导轨全长直线度的动态检测,同时基于最佳提取点数概念,利用坐标变换,采取数值推导获得滚动导轨直线度误差的旋转因子与最小包容区域,最后通过最大差值法评定滚动直线导轨的精密等级。

2 滚动直线导轨测量平台设计

基于企业的实际检测条件,设计了一种简易直线导轨测量平台,该平台主要由大理石基准平面1、直线行走机构2以及自制三维定位机构3三部份组成,其中待检直线导轨通过定位孔由螺栓螺母固定于大理石基准平面上,直线行走机构通过底部滚珠滑块与导轨配合,自制三维定位机构通过球面与行走机构侧面相连,具体结构,如图1所示。得利亚公司自制的三维定位机构由旋转球面I4、连接杆I5、旋紧螺杆6、连接杆II7、旋转球面II8、定位螺钉9、千分表10、读头11等几部份组成,如图2所示。

其主要功能是连接直线行走机构,并以大理石平台为基准面,测量导轨(副)的直线度误差,具体连接关系如下:三维定位机构通过旋转球面I与直线行走机构侧面相连,连接杆I、连接杆II起支撑连接作用并通过旋紧螺杆定位,连接杆II通过端面的旋转球面II连接支撑千分表与读头,定位螺钉起连接固定作用。整套机构测量原理如下:以大理石平台为基准安装直线导轨,在直线导轨工作面上安装直线行走机构,在其侧面安装自制三维定位机构,通过各构件间的连接与定位,最后将读头对准大理石基准平台,整套机构通过延直线导轨行走,完成对导轨全长直线度的动态检测与数据提取。

为了进一步提高滚动直线导轨测量的精度,企业技术实验室采用RPS Evo三坐标测量仪替代三维定位机构进行扫描检测,由于新装置涉及知识产权问题且正处于发明专利申报阶段,这里不便具体展开说明。

图3 PRS Evo 三坐标测量仪Fig.3 PRS Evo Coordinate Measuring Instrument

3 数值分析与推导

通过上述滚动导轨测量平台可以测得一系列待测导轨的直线度误差离散数据,经多项式曲线拟合建立离散数据的数学模型,再经坐标变换、最值求导获得旋转因子,并最终找到最小包容区域,最后基于离散数据的最大差值搜索法得到满足最小条件的导轨直线度误差,并与行业标准进行对比确认待测导轨的合格性及精密等级,具体推导过程如下:

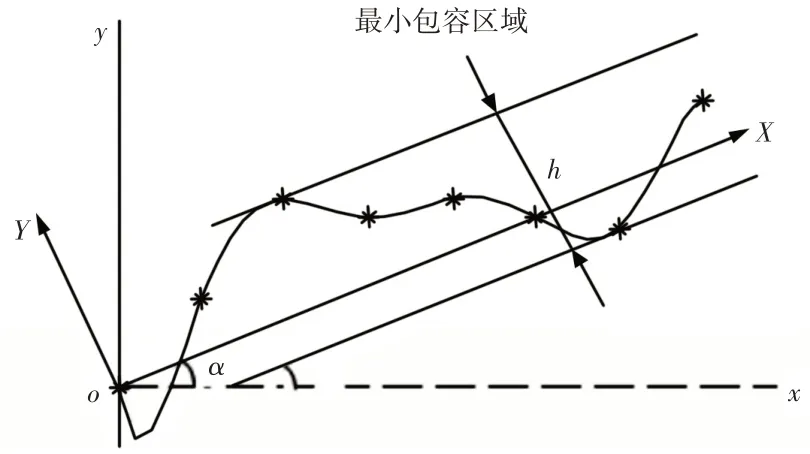

将离散数据坐标系(x,y)旋转一定角度α(旋转因子),通过相似坐标变换获得新坐标系(X,Y)。

在新坐标系中,最小包容区域与水平轴平行且与拟合曲线外切,如图4所示。

图4 坐标变换后的最小包容区域Fig.4 Minimum Contained Region After Coordinate Transformation

根据最值理论其导数或偏导数值为零[8],即:

式中:ω1,ω2∈[0 180°);α∈(-90°90°);ω2-α∈[-90°270°)。

由式(5)得:

由式(2)、式(7)得αi(i=1,2,3…)的一系列取值,并在新坐标中基于MATLAB 软件进行最大差值法搜索,找出满足最小条件的最大直线度误差,最终进行合格性判定或精度等级评定。

4 试验验证

4.1 最佳提取点数确定

根据参考文献[2],直线度误差的测量与检测点的提取数量有关,提取点数越少,测量值偏小,提取点数越多,测量值越最近直实值,文献[2]建议滚动导轨直线度误差检测的最佳提取点数为[200-600]/126mm。以4m 标准长度H35型滚动直线导轨为例,按评定长度310mm进行等间距提取点试验测试,当提取点数达到一定数量时,其直线度误差趋于平稳,以此时的最小提取点数作为检测最佳提取点数。

4.2 试验方法与数据分析

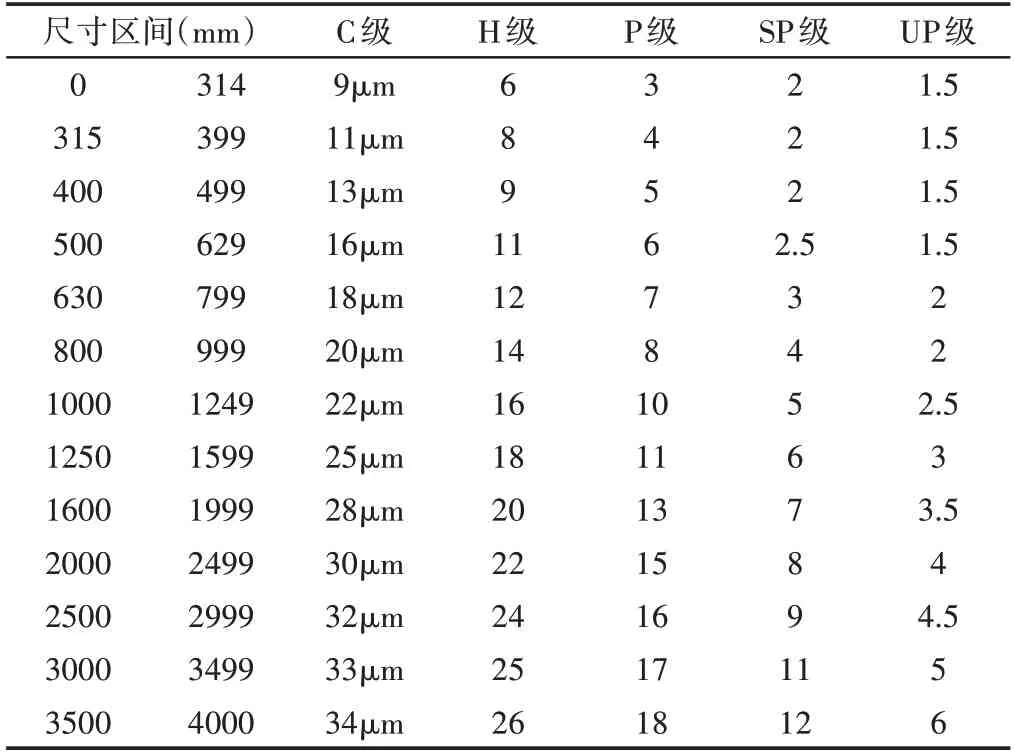

参照GB/T17421.1-1998相关规定,结合得利亚企业生产实际需求,制定直线导轨内部评定标准,如表1所示。

表1 企业标准Tab.1 Enterprise Standard

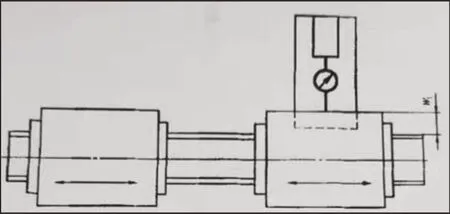

试验条件如下:在恒温(25℃)恒湿(30%)条件下,将4m标准长度H35型滚动直线导轨(副)通过全部定位孔固定于大理石平台上,测试简图,如图5所示。

图5 测试简图Fig.5 Test Diagram

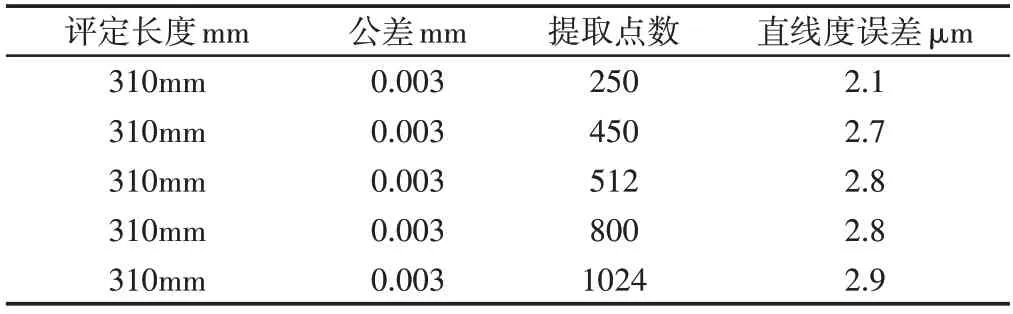

采用RPS Evo 三坐标测量仪按直线导轨标准评定长度(310mm)逐段进行提取点数试验(按250 点、450 点、512 点、800点、1024点进行等间距扫描),根据企业内部评定标准:直线导轨评定长度内的公差≤1.5μm 评定为高精密UP 级,≤2μm 评定为高精密SP级,≤3μm评定为精密P级,试验数据,如表2所示。

表2 试验测试数据Tab.2 Test Data

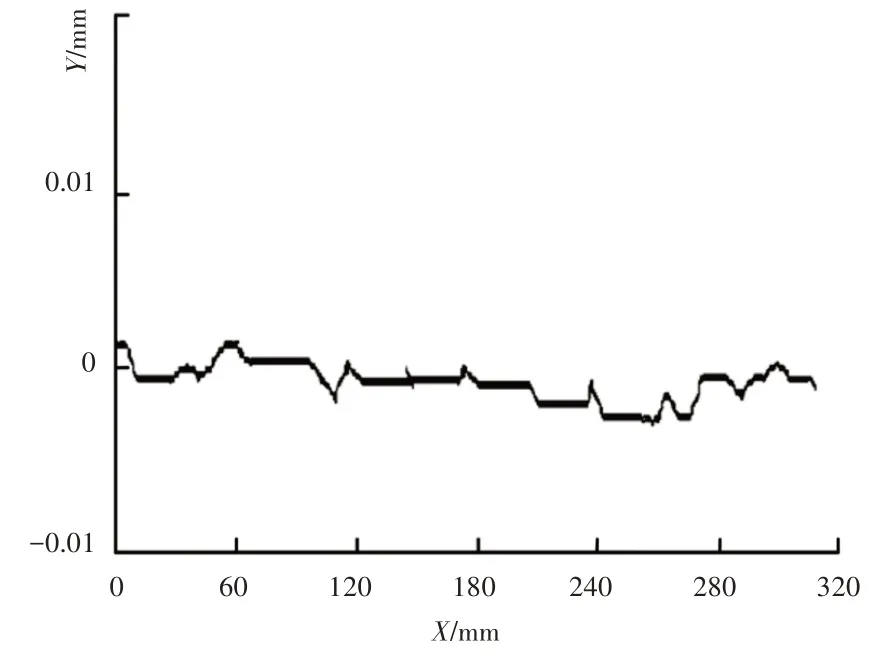

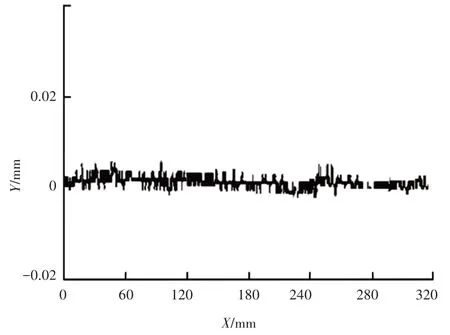

250 个提取点的直线度误差数据,如图6 所示。同段导轨512个提取点的直线度误差数据,如图7所示。综合表2具体数据,提取点在大于512点后其直线度误差计算值趋于稳定,512为最佳提取点,同时样本被评定为精密P级。

图6 评定长度内250个提取点Fig.6 250 Extraction Points Within Evaluation Length

图7 评定长度内512个提取点Fig.7 512 Extraction Points Within Evaluation Length

5 结论

(1)设计了一种精密滚动直线导轨测量平台,基于三坐标测量仪完成了对导轨全长直线度误差的动态检测;(2)利用坐标变换推导出旋转因子与坐标值之间的对应关系,并在新坐标中基于MATLAB软件进行最大差值法搜索,找出满足最小条件的最大直线度误差,最终进行合格性判定或精度等级评定;(3)以H35型精密滚动直线导轨(副)为试验样本,按标准评定长度(310mm)进行提取点数等间距扫描,最终确定512点/310mm为最小提取点,评定实测样本归属于精密级P级。