硫回收装置出现的问题及解决措施

2022-09-22张文举

张文举

(潞安化工煤基清洁能源有限责任公司,山西 长治 046200)

引言

本硫回收装置是由制硫和制酸两部分组成,制硫单元采用常规Claus 工艺制取硫磺,Claus 尾气处理部分采用SOP 制酸。酸性气进装置后,先经酸性气分液罐脱水后进入制硫燃烧炉烃类完全燃烧,在燃烧炉中三分之一的硫化氢完全燃烧成二氧化硫,为获得最大转化率,必须保证燃烧后的反应气流中硫化氢与二氧化硫的分子之比为2∶1,反应的结果制硫燃烧炉内约60%(体积分数)的H2S 反应转化为硫,余下的H2S中有1/3 转化为SO2,2/3H2S 保持不变,送入一二级转化器中进行催化反应进一步生产硫。Claus 尾气进入制酸单元焚烧炉,将Claus 尾气中的H2S 燃烧成SO2,经两级反应器和两级冷凝器产出浓硫酸,反应后的尾气通过烟囱排放。

1 氧气管线存在运行风险问题

在试车工作中经与国内行业专家及专业技术团队现场研究讨论,发现制硫单元氧气管线设置及燃烧炉顺控点火尽管满足设计规范,但是根据实际运行经验存在一定安全风险及隐患。

1)氧气界区压力是5.0 MPa,需要通过两台减压阀(PV20401 和PV20402)降压到0.3 MPa,两台减压阀之间气体缓冲容积小(约0.056 m3),氧气管网压力稍有波动,安全阀就会起跳。

2)氧气管线界区和氧气管线炉前无切断阀,紧急或着火情况无法做到立即隔断,存在安全风险。

解决措施:界区增设切断阀HV20451;炉前增设切断阀UV20451A/B,UV20451A/B 阀间增设放空阀UV20451C,并列入SIS 联锁触发后,关闭切断阀UV20451A/B。

3)氧气管线界区阀无均压旁路、也无均压氮气管线。

解决措施:增加8.6 MPa 氮气均匀管线。

4)氧气管线放空口朝向向下,下方有钢构件和管线,氧气放空时,下方钢结构和管线有着火风险。

解决措施:氧气管线放空口朝向改为斜向上45°。

氧气管线改造后流程简图,如图1 所示。

试验场地选定为临近河边的场地,地层为回填土,地下超过5 m为湿泥,黏性比较大。选用的钻具外径为60 mm,钻杆外径51 mm,实验深度为5 m时,通过液压绞车起拔钻杆顺利提出。实验深度超过8 m时,利用液压绞车难以起拔,绞车的支撑架发生变形。液压绞车额定拉力为10 kN,加装一个动滑轮,使得实际拉力达到20 kN,质量60 kg。实验深度达到15 m时,使用钢球夹紧起拔器起拔钻杆,顺利提出,起拔出来的钻杆裹满黏性湿泥。由于只带了17根钻杆,最终实验深度为17 m。利用钢球夹紧液压起拔器起拔钻杆时,一次可起拔多根钻杆,且省掉桅杆结构,进一步减轻钻机整体重量。

图1 氧气管线改造后流程简图

5)氧气管线导淋从管线底部引出,运行过程中导淋处易积聚焊渣、铁屑,有碰撞着火风险。

解决措施:氧气管线导淋改成从管线侧面引出,减少积聚焊渣、铁屑可能性。

6)制硫单元燃烧炉顺控点火系统为DCS 系统,而点火时需要控制SIS 系统中的阀门,根据规范要求,SIS 系统中的阀门不允许DCS 系统控制,故顺控点火无法运行。

解决措施:将DCS 顺控点火系统删除,在SIS 系统中制作成“顺控”逻辑,通过联锁条件触发,开关SIS阀门,达到“顺控”点火目的。

2 过程气取样器堵塞问题

制硫单元过程气取样器共有6 台,介质口接管都存在过长的情况(0.5 m 以上),且取样器出口都有循环水冷却器,运行过程中,出现介质口接管和取样器出口管严重硫磺堵塞情况,取样器改造前简图,如下页图2 所示。

图2 取样器改造前简图

解决措施:介质口接管改到5 cm 以内,取消取样器出口冷却器,并给介质口接管和取样器整体增加蒸汽伴热,防止外伴热温度不能融硫可加导热胶泥。

3 转化器紧急降温管线问题

制硫单元转化器紧急降温氮气和蒸汽,管径均为DN25,氮气和蒸汽合并到一根DN25 管线后,进入转化器(即两种气体无法同时进入),降温效果较慢。

解决措施:紧急降温氮气和蒸汽管径增加至DN50,紧急降温氮气和蒸汽管线单独进入转化器。

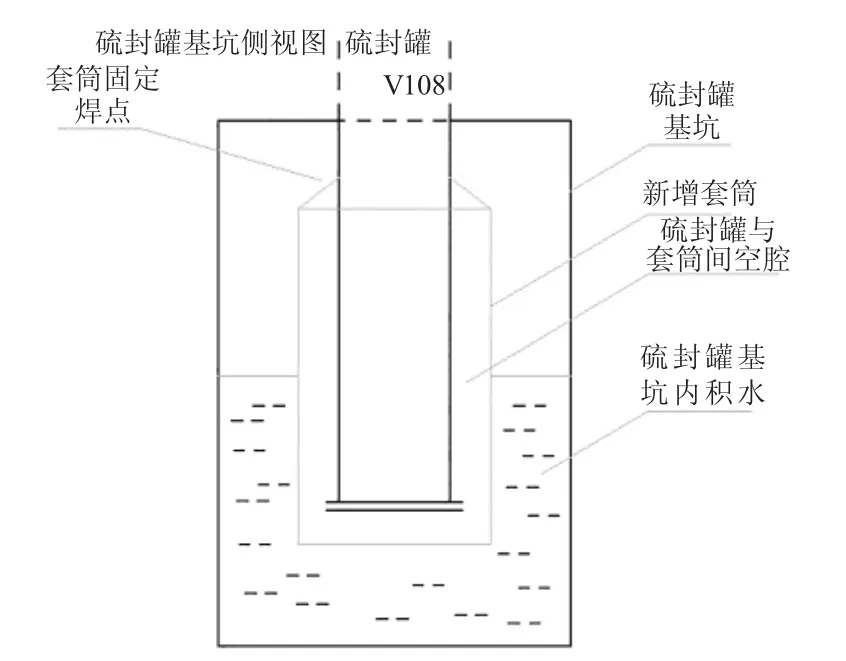

4 硫封罐堵塞及检修问题

1)硫封罐基坑渗水,积水淹没硫封罐底部,使硫封罐底部温度低于119 ℃,液硫凝固堵塞,因硫封罐基坑位置和内部空间较小,进行传统的防渗工作困难较大。

解决措施:从经济性和实用性的角度,在硫封罐外部增加了套筒,用来隔绝积水,达到给硫封罐保温防凝的目的,改造后简图,如图3 所示。

图3 硫封罐基坑防水改造后简图

2)制硫单元停车后,用氮气“破硫封”的方式对硫封罐检查是否堵塞,检查后开车,硫封罐蒸汽凝液出口温度在119 ℃(融硫温度)以上,但硫封罐出口无硫磺流出;出现此现象的原因是硫封罐“破硫封”时吹出一部分液硫,使液硫未充满硫封罐,存在空腔,空气传热能力差,硫封罐夹套伴热热量无法传到硫封罐中间插入管,插入管温度低硫磺凝固堵塞。

解决措施:开大硫封罐伴热蒸汽,打开硫封罐蒸汽凝液出口法兰就地直排,增大硫封罐夹套蒸汽通过量,硫封罐蒸汽凝液出口温度提高至140 ℃以上,使硫封罐中间插入管达到融硫温度。

3)制硫单元开车过程中硫封罐堵塞,制硫装置硫封罐基坑无检修口,硫封罐无法检修,需将硫封罐吊出后检修,但硫封罐上方无合适吊点(设备阻挡吊车无法靠近),且硫封罐上方的管线和平台影响硫封罐吊出。

解决措施:在硫封罐构架上方增加横梁吊点,硫封罐上方的管线改成可拆卸管线,平台切除。

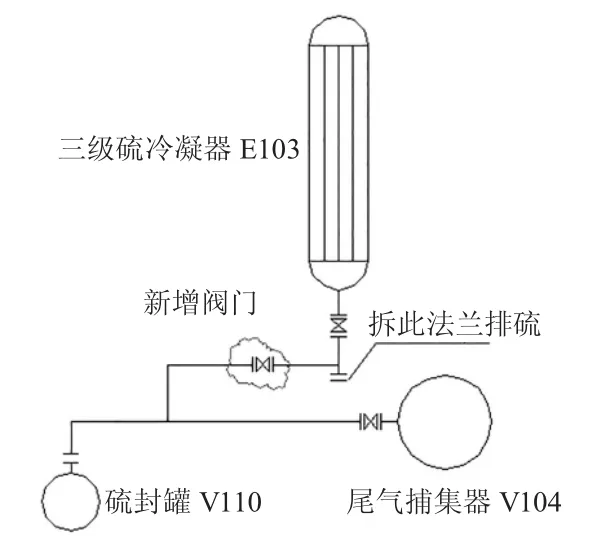

5 冷凝器排硫问题

三级硫冷凝器E103 出口无放硫阀门,停车期间无法正常排硫,只能通过强拆法兰的方法放硫,易出现烫伤风险。

解决措施:在三级硫冷凝器E103 出口增加隔离阀门,拆法兰放硫前先进行隔离,三级硫冷凝器E103出口增加隔离阀门简图,如图4 所示。

图4 三级硫冷凝器E103 出口增加隔离阀门简图

6 克劳斯尾气管线凝堵问题

克劳斯尾气管线至制酸单元的切断阀处形成U型弯,从尾气捕集器V104 出来的克劳斯尾气温度为132 ℃,气体中存在夹带液硫的情况,在U 型弯处出现积硫堵塞,切断阀UV41015(蝶阀)和UV41017(蝶阀)无法开关。

解决措施:两个切断阀(蝶阀)卡死是因为U 型弯处积聚的液硫凝固,采取的措施是在U 型弯处增加伴热防止液硫凝固,并通过导淋定期排硫,防止液硫积聚过多堵塞管道,克劳斯尾气U 型弯处增加伴热简图,如图5 所示。

图5 克劳斯尾气U 型弯处增加伴热简图

7 液硫产品发黑问题

制硫开车初期,酸性气中H2S 浓度低,炉膛提温困难,酸性气中的CH4、C2H4等烃类燃烧不完全,析碳使硫磺产品发黑。

解决措施:调整酸性气浓度在22%以上,确保炉膛中部温度900 ℃以上,酸性气中的烃类充分燃烧,硫磺颜色转为正常。

8 硫磺造粒成本高问题

硫磺造粒工艺流程长、操作复杂、安全隐患多、管理难度大、成本费用高,其中硫磺造粒成本费用包括硫磺包装袋费、电耗、脱模剂费、人工费、仪表空气消耗、造粒机折旧和检修费用等约111.27 元/(t 硫磺);使得硫回收经营成本居高不下。

解决措施:技改增加液硫装车管线,直接外卖液硫;从液硫池到造粒机主管线上引液硫管线至液硫装车平台,通过阀门控制,实现液硫装车,液硫装车改造简图,如图6 所示。

图6 液硫装车改造简图

9 结语

硫回收装置3 年来在开车过程中遇到的主要问题有:氧气管线存在运行风险、取样器介质口接管过长且有冷却装置使取样管堵塞、转化器氮气降温管线管径小、硫封罐堵塞、三级硫冷凝器排硫困难、克劳斯尾气管线U 型弯积硫堵塞、硫磺产品发黑、硫磺造粒成本费用高等,通过有效的分析和采取正确的措施,使这些问题得到有效的解决,为装置运行消除了重大的安全生产隐患,为硫回收装置平稳运行打下良好基础。