硝基复合肥中添加碳酸钠的试验探究

2022-09-22宋明凯

宋明凯

(山东华鲁恒升化工股份有限公司,山东 德州 253000)

高塔硝硫基复合肥的主要原料是硝酸铵溶液(硝铵磷)、磷酸一铵、硫酸钾、磷酸二氢钾等[1],由于硝酸铵遇热源易剧烈分解,存在较大的安全隐患,目前大多数硝基复合肥生产企业通常以硝铵磷为氮源,经熔融后,再加入磷酸一铵、硫酸钾、磷酸二氢钾等原料进行二次加工,主要采用半料浆法和高塔熔融造粒法的生产工艺,但生产中仍有一定的危险性。其中,高塔熔融造粒法生产出的成品硝态氮含量更高,肥效快,而且产品颗粒圆润,外观更美观[2]。

山东华鲁恒升化工股份有限公司(以下简称华鲁恒升)60 万t/a 硝基复合肥装置是采用高塔熔融造粒工艺,以硝酸铵溶液为氮源,通过添加磷酸一铵、硫酸钾等原料混合制浆,筛分,包膜后制得硝硫基复合肥成品。在硝基复合肥实际生产过程中,特别是硝硫基高钾配方(如15-5-25、15-5-27 等)混合槽料浆过于黏稠,易出现混合槽内壁结疤、堵喷头、异形粒等生产不稳定现象。目前,高钾配方作为全水溶肥使用,一直受到农户们的青睐,但人们对于全水溶肥的标准要求较高,清澈,透明,无残渣,这就在生产原料选用上受到极大的限制。

相比曼海姆法硫酸钾,罗布泊硫酸钾的溶解后残渣多,颜色黄,但pH 值偏高,生产过程中料浆黏稠度小,而使用曼海姆法的硫酸钾生产出来的复合肥产品品质更高,但是料浆黏稠度大。因此,为满足市场需求,提升产品质量,如何降低料浆的黏稠度成为各复合肥生产企业的研究方向。

华鲁恒升复合肥生产车间进行了硝基复合肥中添加碳酸钠的实验摸索,通过调节pH 值,寻求改善料浆的黏稠度的途径。

1 实验部分

1.1 实验内容

在硝硫基复合肥15-5-25 配方中,分别添加不等量的碳酸钠,然后制备成料浆和颗粒,研究添加不等量碳酸钠对于料浆黏稠度、pH 值、产品指标的影响。

1.2 实验器材与原料

玻璃棒;250 mL 烧杯;电子天平;电子万用炉;不锈钢板;温度计;pH 酸度计

99%的硝酸铵溶液,自产;磷酸一铵,60%,威海恒邦化工有限公司;硫酸钾,52%,唐山三孚硅业股份有限公司;碳酸钠,纯度≥99.5%。

1.3 实验步骤

1)分别设计4 组实验:实验A(空白对照)、B(1%碳酸钠)、C(2%碳酸钠)、D(3%碳酸钠)。

A:分别称取99%的硝酸铵120 g 放置于烧杯中,称取磷酸一铵(恒邦60%)36 g,称取硫酸钾148 g,不加入碳酸钠,作为空白对照。

B:分别称取99%的硝酸铵120 g 放置于烧杯中,称取磷酸一铵(恒邦60%)36 g、硫酸钾148 g、碳酸钠3.08 g(1%碳酸钠);

C:分别称取99%的硝酸铵120 g 放置于烧杯中,称取磷酸一铵(恒邦60%)36 g、硫酸钾148 g、碳酸钠6.2 g(2%碳酸钠);

D:分别称取99%的硝酸铵120 g 放置于烧杯中,称取磷酸一铵(恒邦60%)36 g、硫酸钾148 g、碳酸钠9.4 g(3%碳酸钠)。

2)实验前将步骤1 中需要的样品提前称量好(硝酸铵需要在使用时称量,防止吸水潮解影响结果),放放密封袋内。

3)将放入硝酸铵的烧杯放置于电子万用炉上加热,并用温度计测量温度,控制温度在155 ℃~160 ℃,使其缓慢融化,期间注意禁止剧烈搅拌,严格控制温度。

4)待硝酸铵完全溶解,控制温度在160 ℃,加入提前准备好的磷酸一铵,边加热边搅拌,期间注意观察其黏稠度并记录;待混合完全后,缓慢加入准备好的钾盐和碳酸钠的混合配料,边添加边搅拌,要求控制好温度,不要超过160 ℃,在此过程中认真观察料浆的黏稠度,观察实B、实验C、实验D 的情况,与实验A 进行对比,并记录,如图1 所示。

图1 料浆黏稠度

5)待料浆混合均匀后,用玻璃棒沾取料浆,均匀地洒在提前准备好的不锈钢板上,冷却后,将物料取下装于密封袋内,如图2 所示。

图2 实验“成品”

6)观察“成品”变化,并将各实验样品送往分析室分别检测各指标、氮磷钾含量、pH 值以及水分含量情况。

1.4 配方15-5-25 原料配比

硝硫基配方15-5-25 添加碳酸钠的实验共分4 组进行,每组分3 个批号进行平行实验,以确保实验精确性,该配方原料配比详见表1。

表1 配方15-5-25 原料配比 (g)

2 结果与讨论

2.1 实验现象及误差分析

2.1.1 实验现象

1)实验过程中,由于使用电子万用炉给小烧杯加热,烧杯受热不均匀,底部提早达到硝铵融化温度,但烧杯顶部温度较低,融化较慢,实验过程中需要控制好温度,待硝铵缓慢融化成液态。

2)实验过程中,硝铵溶液温度较高,加入碳酸钠粉料后,在料浆表面会瞬间生成大量气泡,并使液位迅速上升,实验过程需严格控制碳酸钠的加入量和速度,防止溢流出烧杯。

2.1.2 误差分析

2.1.2.1 仪器误差

1)实验过程使用烧杯以及电子万用炉,烧杯受热不均匀,底部温度达到160 ℃,但溶液表面温度略低于160 ℃。

2)使用电子万用炉,在烧杯中加热,无法保证温度恒定,粉体物料加入时,溶液温度会骤然降低,无法维持恒定,有部分料浆粘在烧杯璧上,会在一定程度上影响物料的掺混均匀性。

2.1.2.2 其他误差

化学分析测试过程中存在较多对结果数据质量带来影响的因素,如分析方法的选择是否恰当、实验人员的操作是否精确、实验环境条件是否发生变化等,无论是系统误差还是随机误差,任何一项因素都会导致测量结果出现误差[3]。

2.2 试验“成品”数据分析

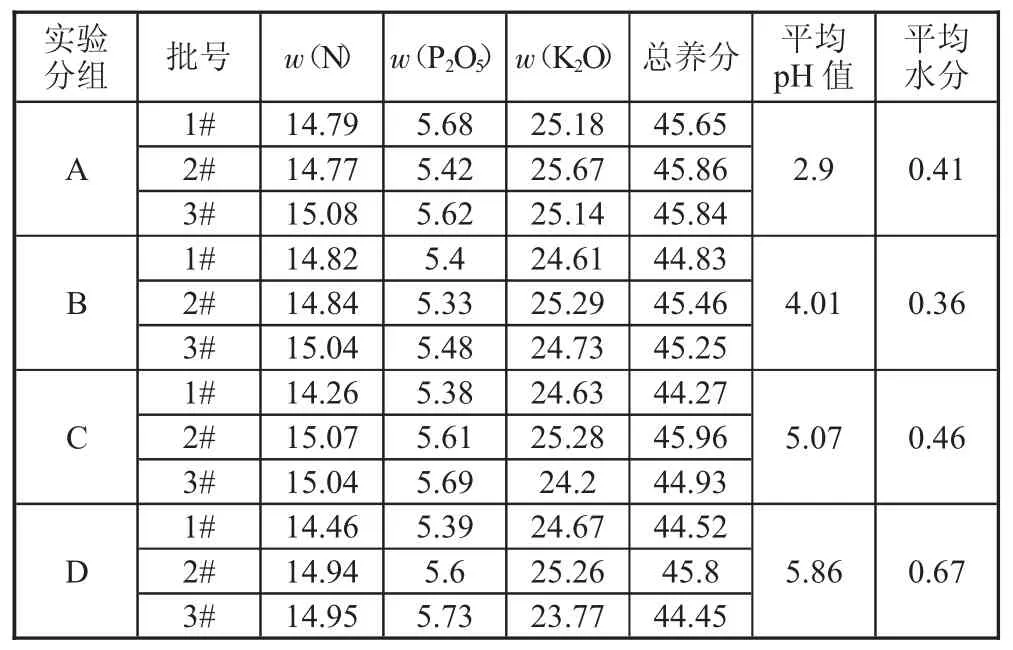

为满足用户需求,迎合复合肥料行业技术升级、产品功能化和多元化的市场形势[4],试验“产品”中的总氮含量、有效率含量以及钾含量的测定方法,均参照新版国家标准《复合肥料》(GB/T 15063—2020)中规定的方法检测,具体分析数据详见表2。

表2 配方15-5-25 分析数据 %

2.3 添加碳酸钠对料浆黏稠度的影响

如图3 所示,碳酸钠加入后,与料浆中的游离酸发生中和反应[5],生成水和二氧化碳,肉眼可见有气泡产生,料浆由黏稠变稀薄,明显感觉搅拌轻松,因此,添加碳酸钠在一定程度上可降低料浆的黏稠度。

图3 添加碳酸钠对料浆产生的变化

2.4 添加碳酸钠对拍pH 值影响

未加入碳酸钠的空白对照样品,测得复合肥颗粒pH 为2.9,加入1%碳酸钠时,pH 值为4.01,加入2%碳酸钠时,颗粒pH 为5.07,加入3%碳酸钠时,颗粒pH 值为5.86,随着碳酸钠添加量的增多,pH 值明显提高,因此添加碳酸钠,可中合复合肥原料中的游离酸,有效提高料浆pH 值,如图4 中所示。

图4 添加碳酸钠对料浆pH 的影响

2.5 添加碳酸钠对养分的影响

从实验数据可看出,在硝硫基配方15-5-25 中各养分指标均较稳定,无波动,因此,添加碳酸钠对“产品”的总氮含量、有效磷含量、钾含量及总养分含量影响均较小,如图5 中所示。

图5 添加碳酸钠对养分的影响

2.6 添加碳酸钠对产品水分的影响

添加1%的碳酸钠时,产品水分与未加入碳酸钠的指标变化较小,略有降低,当加入超过1%的碳酸钠时,含水量明显增多,超过了未加入碳酸钠时的状态,加入3%碳酸钠时,含水量明显增加,且增加的速度加快。因此,碳酸钠添加后对产品水分指标有影响,且随着碳酸钠添加量的增多,影响越大,如图6 中所示。

图6 添加碳酸钠对产品水分的影响

2.7 危险性分析及控制措施

硝基复合肥在生产过程中使用的硝铵溶液质量分数≥99%,属于热敏性物料,易发生热分解,不同温度阶段,发生分解反应的速率不同,在温度超过200 ℃时,会加剧分解,伴随温度升高会出现爆炸。

在硝基复合肥实际生产过程中,应加强温度控制,严控操作指标,并设置温度报警和联锁,同步增加联锁加水降温应急措施,降低事故风险;入厂原材料应加强管控,增加氯离子、有机物、酸性物质等组分的检测[6]。

3 结论

高塔硝硫基配方15-5-25 中加入一定量的碳酸钠后,通过对产品的总氮含量、有效磷含量、钾含量、pH 值变化,以及水分进行的检测分析数据,可以看出,加入碳酸钠后对pH 值得影响较明显,能够很好地中和复合肥其他原料带入的游离酸;加入碳酸钠后对于产品总氮含量、有效磷含量、钾含量影响较小,不会影响产品原有质量;加入碳酸钠后对于复合肥颗粒水分影响比较明显,且随着碳酸钠添加量的增多成品水分增长明显;料浆中添加碳酸钠时,发生中和反应会产生大量气泡,料浆液位有上涨趋势,处于安全考虑,一定控制碳酸钠的添加量和添加速率,以防止溢流。