T型铜带丝芒缺陷产生原因分析及控制★

2022-09-22韩振斌于国军王红玲刘建斌

韩振斌,赵 昭,于国军,刘 冬,王红玲,刘建斌,魏 巍

(1.金昌镍都矿山实业有限公司,甘肃 金昌 737100;2.金川集团铜业有限公司,甘肃 金昌 737100)

引线框架用T型铜带作为关键基材被广泛应用于芯片半导体封装行业,其主要承担着芯片与外部线路板电信号的传递以及散热作用。由于T型铜带具有特殊的几何断面尺寸,可省去冲压时折弯工序,广受市场青睐[1]。一般情况下,生产T型铜带的主流工艺包括挤压轧制法及高频锻压-轧制法。为能很好地满足高精度连续冲压设备需求,上述方法生产的铜带都需要按照客户技术要求进行剪边处理。例如:尺寸规格为0.6 mm×2.0 mm/36 mm×94.5 mm的材料,其生产的精整毛坯总宽尺寸为98~100 mm,需采用圆盘剪对其进行剪切至94.5 mm,以匹配冲压模具。因T型带形状较为复杂,需要在保证对称中心度的条件下才能进行裁边,而在剪切T型铜带时,通常厚料凸起部分会通过带有凹槽的合金定位导轮进行固定,以保证带材在剪切过程中不出现摆动及两侧薄料不对称等情况。在此工序阶段生产中,带材T台侧面常会出现刮蹭或压伤现象,导致此材料在冲压时产生丝芒缺陷。而封测元器件使用此类异常材料,则会出现短路现象,造成电子芯片烧毁等,严重影响了电子产品的安全性,同时也给客户带来不可估量的经济损失[2-7]。因此,在目前市场对铜带品质要求不断提高的背景下,对带材丝芒缺陷进行改善显得至关重要,本文通过结合生产现场对造成带材丝芒缺陷的原因进行了分析并提出相应改善措施。

1 带材丝芒缺陷产生的原因

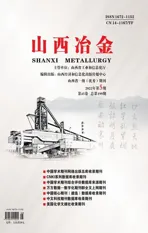

在连续冲床上将T型铜带冲制成异型引线框架时,发现部分冲制产品存在丝芒现象,如图1-1和1-2所示。通过将原材料用线切割后,并将其断面放置于光学投影仪下进行观察,发现带材凸台侧面位置存在“双台阶”异常情况,如图1-3和1-4所示。

图1 冲压不良制品和不良原材料图片

一般情况下,T型铜带出现“双台阶”的位置可分为凸台上沿、凸台中间以及厚薄料交接位置。为能找到产生“双台阶”的原因,现对T型钢带的生产过程进行具体分析。

1.1 型辊问题

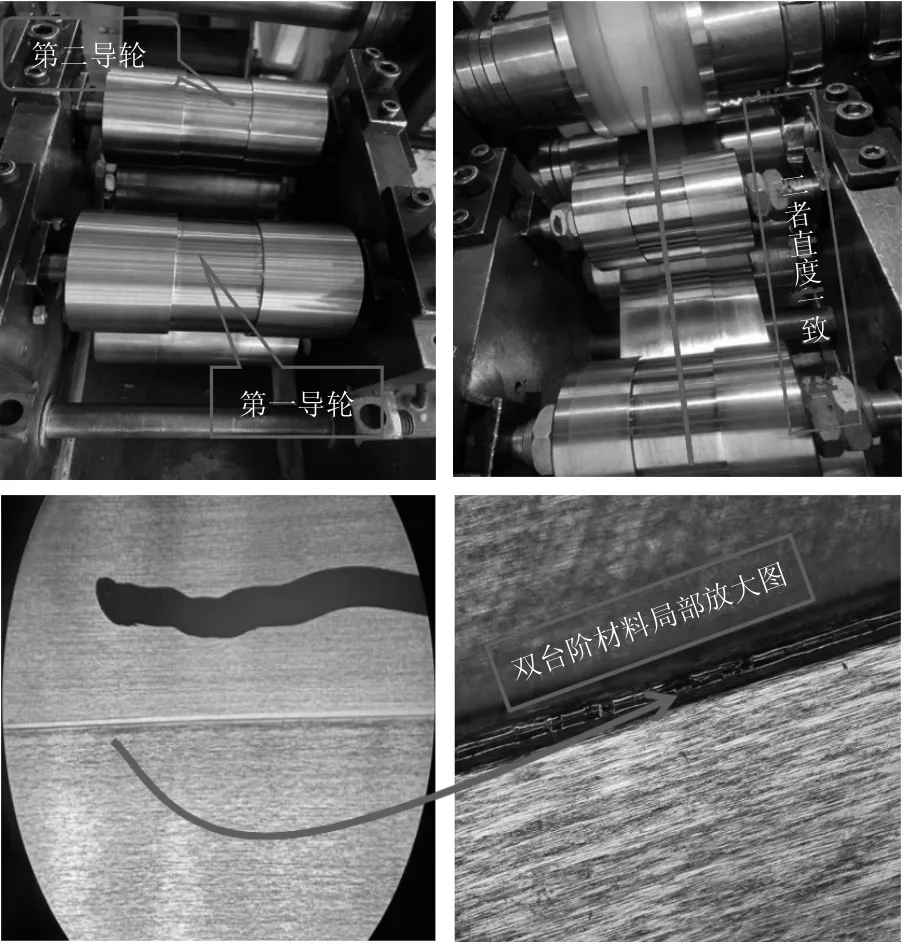

1.1.1 轧辊修磨原因

在生产T型铜带时,通常采用旋转方向相反的轧辊进行轧制。其中,上辊以带有一定深度的凹槽作为型辊,下辊为平辊。在对型辊进行开槽时,需要采用砂轮进行反复修磨,由于砂轮磨损或人员操作问题,此过程中可能会导致在轧辊孔槽内形成“二级台阶”,进而导致带材出现“双台阶”现象,台阶常出现于材料中间位置,如下页图2所示。

图2 轧辊台阶及双台阶异常材料图

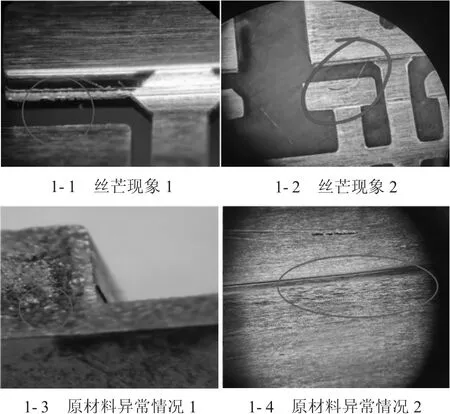

1.1.2 轧辊“爆角”原因

在带材轧制过程中,由于型辊孔槽处轧制压下力较大,导致此部位会黏附大量的氧化铜粉,进而急剧增加轧辊孔型槽处的刚性,致使孔槽位置“过脆”,在生产过程中容易使型辊出现“爆角”现象,导致材料薄厚交接处出现凸起现象,此类材料形成的“双台阶”一般位于薄厚料交接位置,如图3所示。

图3 轧辊爆角及异常材料图

1.2 剪切导轮问题

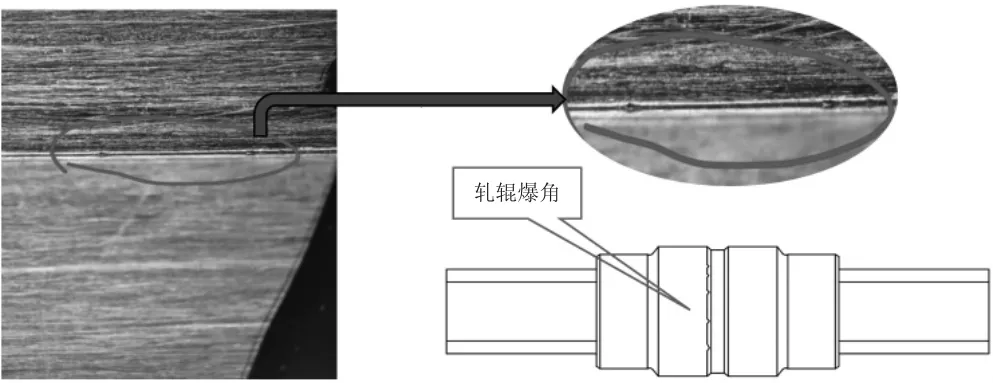

1.2.1 定位导轮直度问题

T型铜带在剪切过程中,需要采用合金定位导轮对其进行定位,以确保带材对称中心度符合客户技术要求。通常剪切设备定位装置由两个导轮组成,第一导轮的主要作用为防止铜带放卷过程中出现摆动,第二导轮的作用是保证带材中心对称度。进行剪切作业时,需确保双定位导轮型槽与圆盘剪剥离环型槽处于同一直度。若两导轮直度出现偏离,则会导致带材厚料侧面出现刮蹭或压伤,形成“双台阶”现象,如图4所示。

图4 定位导轮直度及异常材料图

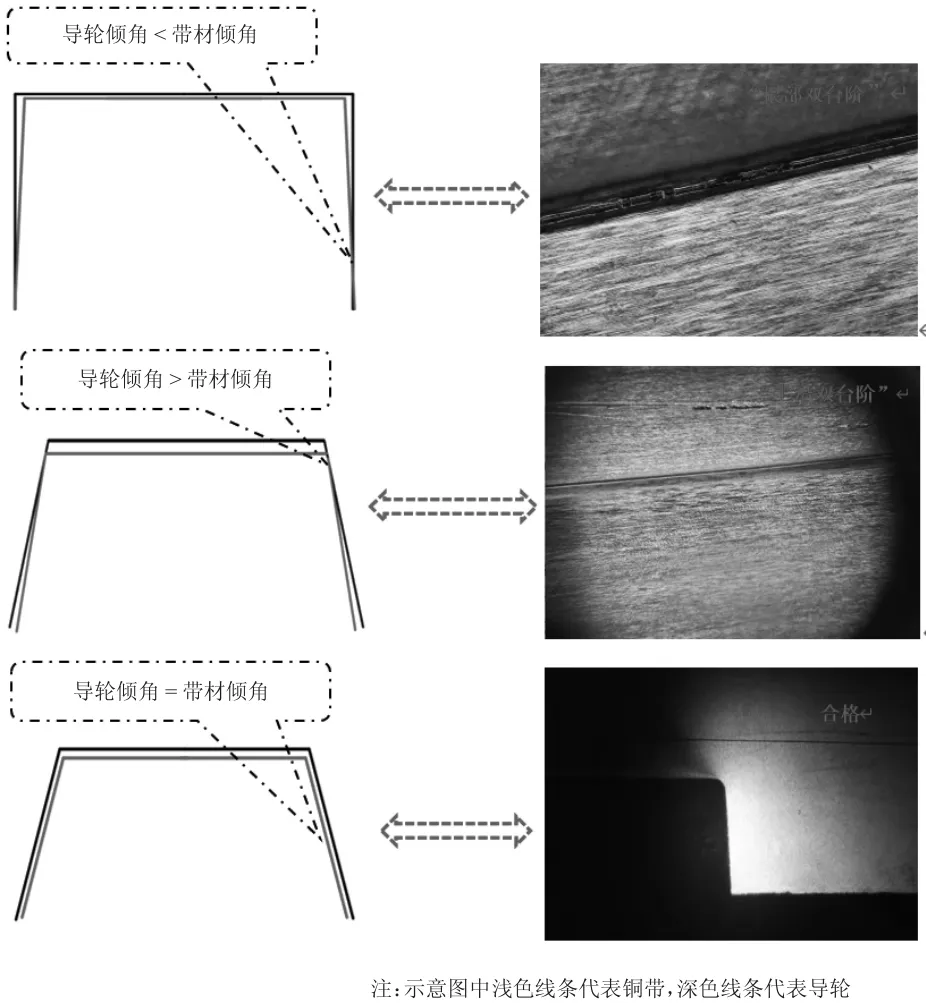

1.2.2 定位导轮与带材角度匹配问题

为能保证T型铜带在冲压过程中顺利脱模,常需要求带材厚料存在一定的倾斜角度,一般技术要求为5°~8°,如图5所示。这就需要在进行剪切作业时,保证导轮孔槽具有相匹配的角度。由于定位导轮使用合金材质,质地较硬,带材在剪切过程中,若其修磨角度小于带材倾角,则会出现压伤现象,形成“双台阶”。而修磨角度过大,则会导致材料定位不稳,出现晃动,造成材料中心度偏差问题,致使材料报废。因此,需根据带材形状合理设计导轮孔型倾角。

图5 定位导轮倾角匹配性与材料对应图

2 控制及改善措施

通过结合生产实际情况,对可能造成带材“双台阶”问题的原因进行了分析,为能有效解决此类问题的重复发生,现采取以下管控措施:

1)轧辊修磨问题。进一步提升员工修磨技术,避免轧辊出现“二级台阶”现象;同时,定期对外圆磨床和砂轮进行校准和维护,确保较高的磨床精度及砂轮质量。

2)轧辊“爆角”问题。在生产过程中,生产员工需随时观察轧辊表面和带材质量情况,若轧辊黏附氧化铜粉过多,需及时用金相砂纸打磨或调整轧制工艺参数,确保辊面光亮、整洁;若轧辊出现“爆角”,需及时更换轧辊,确保轧制带材薄厚料交接位置无凸起异常。

3)定位导轮直度问题。在对T型铜带进行剪切时,需采用直度工具对导轮直度进行校准,确保双定位导轮及剪刀凹槽剥离环三者的孔型槽处于同一直度。

4)导轮孔型角度与带材匹配性问题。在对导轮进行开孔槽时,需优先确定所生产带材的实际倾角和宽度,通过采用工具显微镜或投影仪测量带材各项尺寸参数,对所用导轮进行修磨,确保模具与带材高度相匹配。通过生产实践可知,导轮宽度与带材匹配时,倾角大于带材角度,剪切过程中会导致带材厚料上沿或中间位置出现压伤;导轮倾角过小或接近0°时,带材薄厚料交接位置会出现压伤现象,一般导轮孔型宽度较带材略宽0.1 mm,倾角略大1°~2°为宜。

3 结语

通过对轧制生产过程中可能造成T型带材出现丝芒异常的主要工序及产生的原因进行分析,并针对性提出了有效的改善措施。通过现场生产实践,取得较显著的效果,基本上解决了带材“双台阶”问题,改善了带材冲制后产生丝芒等现象,极大地提高了T型铜带产品率,也保证了冲压制品的可靠性。与此同时,也为国内异型铜带材加工行业向高质量发展做出一定贡献。