液力变矩器输入扭矩异常的故障分析

2019-07-24沈航高佩

沈航,高佩

液力变矩器输入扭矩异常的故障分析

沈航1,高佩2

(1.陕西法士特齿轮有限责任公司,陕西 西安 710000;2.西安双特智能传动有限公司,陕西 西安 710071)

文章描述了液力变矩器下线测试过程中发生的扭矩异常故障,从液力变矩器的原理方面着手,分析了异常的可能原因,并对零件进行了轮廓扫描,锁定了故障点,通过对液力变矩器油液单循环进行分析,确定了异常产生的根本原因。

液力变矩器;输入扭矩;轮廓扫描;油液单循环

前言

液力变矩器下线测试属于生产检验性试验,是为了检查液力变矩器的零件制造、装配质量和主要性能所进行的试验。一般包括运转检测和重要性能点的性能检测,例如失速试验、最高效率点试验、充油试验和多个速比点扭矩试验等。

由于下线测试的目的主要是检测液力变矩器的制造和装配,因此测试点设置少,测试时间短,能够满足工厂的批量生产要求。在批量测试过程中,不仅要关注每一台液力变矩器的性能是否合格,同时还要关注液力变矩器的性能的稳定性,从而监控零件质量和装配过程是否稳定。

1 问题描述

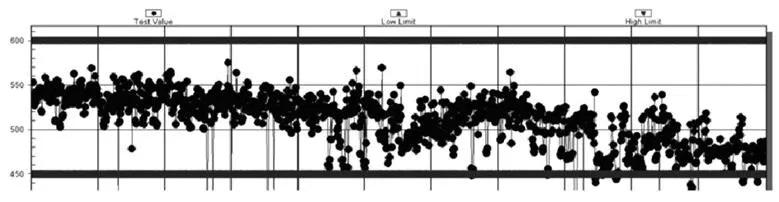

如图1、图2和图3所示,液力变矩器速比为0.9时的性能趋势图。图1中扭矩比在正常范围内,但在时间轴后期扭矩比有下降的趋势,并稳定下来;图2中输入扭矩波动很大,在时间轴尾端出现了明显的下降趋势,且已出现低于扭矩下限的现象;图3中输出扭矩在整个时间轴上也有较明显的下降趋势,但仍保持在扭矩限值内。

图1 液力变矩器扭矩比趋势图

从测试数据来看,该款液力变矩器出现了性能问题,且问题集中在速比0.9时的输入扭矩和输出扭矩上,需要对同批次零件及装配进行详细分析。

图2 液力变矩器输入扭矩趋势图

图3 液力变矩器输出扭矩趋势图

2 原因分析

2.1 液力变矩器原理介绍

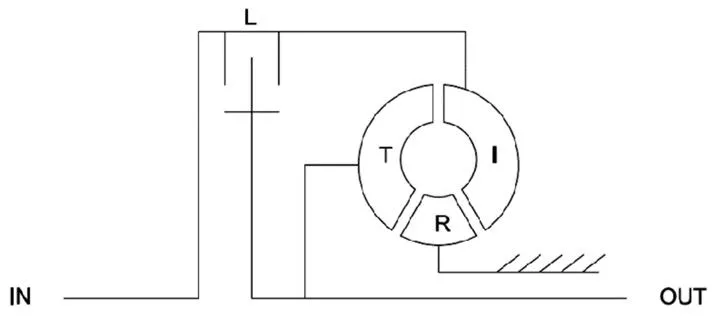

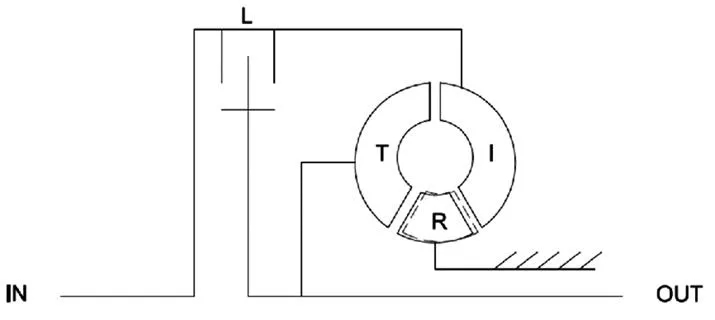

图4是该款液力变矩器的结构原理图,主要由泵轮I、涡轮T、导轮R和闭锁离合器L组成,其中涡轮、泵轮和导轮是液力变矩器能量转换的三元件。各元件中在圆周方向均匀分布有空间曲面形状的叶片。

图4 液力变矩器原理简图

I-泵轮;T-涡轮;R-导轮;L-闭锁离合器;IN-发动机输入;OUT-涡轮输出

发动机工作时,通过输入端IN带动泵轮旋转,泵轮内的油液在叶片的作用下向泵轮外缘甩出,油液获取速度和压力。油液出泵轮后经过一小段无叶片环道从涡轮外环进入涡轮,液流冲击涡轮叶片,可使得涡轮与泵轮同向转动;由于涡轮速度小于泵轮转速,油液可以将能量传递给涡轮。从涡轮内环流出的油液经过一小段无叶片环道进入静止的导轮,液流受到导轮叶片的影响,改变方向,增大扭矩,如图5所示。

液力变矩器中涡轮、泵轮和导轮之间的扭矩关系如下:

M=M+M(1)

式中,M是泵轮扭矩,M是涡轮扭矩,M是导轮扭矩。

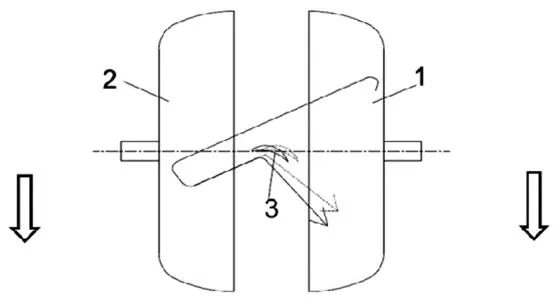

图5 液力变矩器中油流方向

1-泵轮;2-涡轮;3-导轮

如上图6所示,油液先进入泵轮,从泵轮流出后经过短暂的间隙X1进入涡轮,从涡轮流出后经过短暂的间隙X2流入导轮,导轮固定不动,油液在导轮叶片作用下改变方向流出导轮,经过短暂的间隙X3流入泵轮,完成一次油液单循环。

图6 液力变矩器中油液单循环图

1-泵轮;2-涡轮;3-导轮;4-X1-泵轮与涡轮的间隙;5-X2-涡轮与导轮的间隙;6-X3-导轮与泵轮的间隙;7-V1-泵轮出口速度;8-V2涡轮出口速度;9-V3-导轮出口速度

从以上分析可知,泵轮从发动机获取扭矩,并传递扭矩给涡轮,导轮起到放大扭矩的作用,并传递个泵轮。因此,可初步判断速比0.9时输入扭矩和输出扭矩降低问题的出现于涡轮、泵轮和导轮有关。

2.2 叶型扫描

涡轮、泵轮和导轮的铸造质量和机加工质量是保证其性能的关键特性,因此,需要对三种叶轮进行测量,排查根本原因。

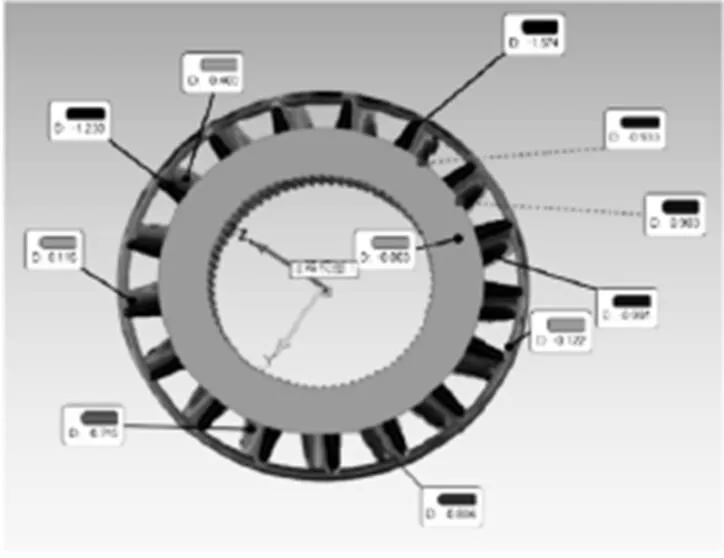

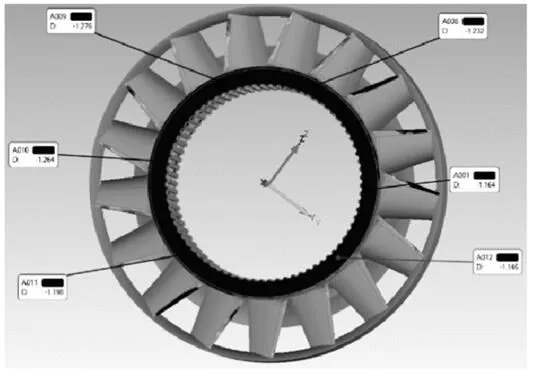

涡轮、泵轮和导轮的叶片叶型均为空间曲面形状,为了更准确的描述叶片形状,我们采用3D扫描的检测形式,且选用两种方法,一种是以机加工基准为基准来扫描,另一种是以叶片最佳拟合的方式进行扫描。3D扫描结果表明,涡轮和泵轮状态良好,导轮有异常。

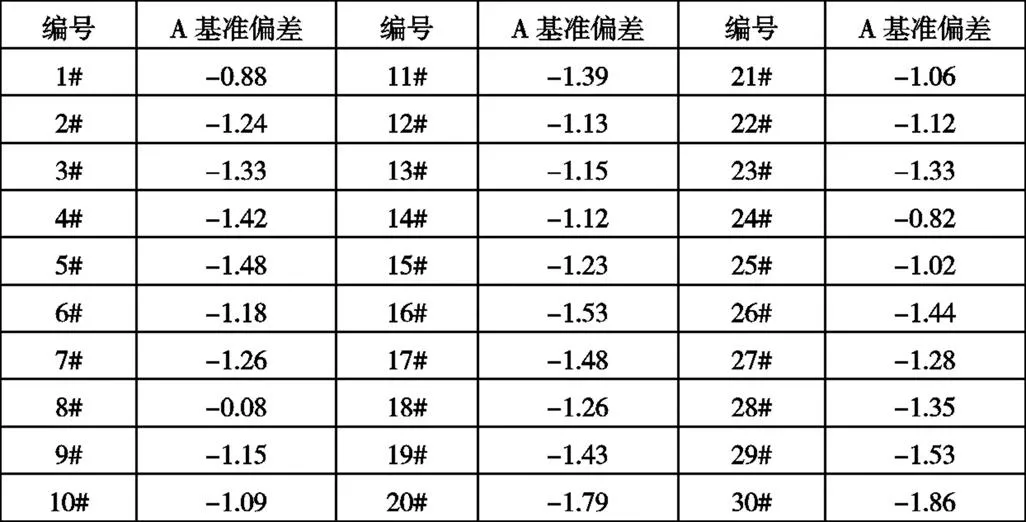

另外追加导轮3D扫描同批次零件,扫描结果一致,均为叶片轴向与机加工基准偏离,偏离方向一致,随机抽取30件,见表1所示。

表1 导轮3D扫描结果

图8 导轮机加工基准扫描前端视图

图7和图8是导轮以机加工基准为基准扫描的结果,叶片大面整体偏红,表明向外突出,小面整体偏蓝,表明向内凹陷,即叶片整体向小面方向偏离。图9是导轮以叶片最佳拟合的方式进行扫描的结果,导轮的叶型良好,机加工尺寸与叶片叶型之间在轴向不重合,发生了偏离,且叶片相对向小面(导轮后端)移动。

图9 导轮叶片最佳拟合扫描后端视图

3 理论分析

如图10虚线导轮所示,导轮装配以机加工基准定位,根据扫描结果,导轮叶片向导轮后端偏离,即导轮向泵轮端偏离,从而导致导轮与涡轮之间的间隙变大,导轮与涡轮之间的无叶片区域增大,导轮与泵轮之间的间隙缩小,导轮与泵轮之间的无叶片区域缩小。

图10 偏离后的液力变矩器原理简图

1-I-泵轮;2-T-涡轮;3-R-导轮;4-L-闭锁离合器;5-IN-发动机输入;6-OUT-涡轮输出

从液力变矩器中的油流方向来看(图11),导轮叶片3远离涡轮2,靠近泵轮1,油液从涡轮流出后,经过变大的间隙,油液进入导轮的位置发生了变化,从而导致油液方向发生改变。

图11 偏离后的液力变矩器中油流方向

1-泵轮;2-涡轮;3-导轮

图12 偏离后的液力变矩器中油液单循环图

1-泵轮;2-涡轮;3-导轮;4-X1-泵轮与涡轮的间隙;5-X2-涡轮与导轮的间隙;6-X3-导轮与泵

从油液单循环图来看(图12),导轮叶片3远离涡轮2,间隙X2扩大为X2’,靠近泵轮1,间隙X3缩小为X3’。油液从涡轮流出后,经过变大的间隙X2’,进入导轮的位置发生了变化,油液在导轮入口产生了旋涡,使油液变得发散,能量损失增加,传递给导轮的有效扭矩降低;从导轮流出的液体,由于导轮与泵轮间的无叶片区域缩小为X3’,进入泵轮的方向发生改变,速度V3变为V3’,传递给泵轮的扭矩降低;油液经过泵轮再流入涡轮,速度V1变为V1’,扭矩也有所降低,如此循环下去,液力变矩器的整体性能有所下降,体现为输入扭矩和输出扭矩都变小,且输入扭矩变小幅度更大一些。

4 结论

本文针对液力变矩器批量生产、试验过程中出现的扭矩故障进行了理论分析和实际测量对比,从根本上找到了产生扭矩故障的原因,将理论设计与产品批量生产建立了连接。同时,也对液力变矩器的零件质量和装配质量提出了新的要求,良好的液力变矩器性能需要质量稳定的零件,也需要稳定的装配过程来保证。

[1] 朱经昌.液力变矩器的设计与计算.国防工业出版社.

[2] 魏宸官,郑慕侨.车辆液力传动上册.第一版.北京:国防工业出版社,1982年.

[3] 魏宸官,郑慕侨.车辆液力传动下册.第一版.北京:国防工业出版社,1983年.

[4] 上海市业余工业大学.液压传动与控制.1983.11.

[5] Joachim Ryborz. Automotive Transmissions,1999.2.

[6] 王海燕.自动变速器现状及发展趋势[J].汽车维修与保养,2006,(10).

Fault Analysis of Abnormal Input Torque of Hydraulic Torque Converter

Shen Hang1, Gao Pei2

( 1.Shaanxi Fast Gear Co., LTD., Shaanxi Xi'an 710000; 2.Xi'an FC intelligence transmission Co., LTD., Shaanxi Xi'an 710071 )

The paper describes the hydraulic torque converter abnormal failure occurred in the process of offline test torque, analyzes the probable causes of the abnormal input torque based on the principle of hydraulic torque converter, and measures parts contour scanning, locks the fault point, analyzes the single cycle of flow in the hydraulic torque converter, determines the fundamental cause of the abnormal.

Torque Convertor; Input Torque; Contour Scanning; Single cycle of The Flow

U472.42

A

1671-7988(2019)13-226-03

U472.42

A

1671-7988(2019)13-226-03

沈航(1983-),男,本科,工程师,就职于陕西法士特齿轮有限责任公司,主要从事AT产品在军用及民用市场应用及相关改进。

10.16638/j.cnki.1671-7988.2019.13.076