轴类锻件设备夹持部位表面裂纹成因分析

2022-09-22郭波

郭 波

(山西太钢不锈钢股份有限公司,山西 太原 030003)

轴类锻件是设备中经常用到的典型锻件之一。它主要用来支撑传动零部件,传递扭矩和承受载荷。轴类锻件是旋转体锻件,其长度大于直径。根据结构形状的不同,轴类锻件可分为光轴、阶梯轴、空心轴、实心轴和曲轴等。

常见的轴类锻件是将原材料加热奥氏体化后,采用径锻机或快锻机的机械手的夹爪将其夹紧进而由锤头往复作用在其表面,使其受力变形,达到所需的外形尺寸。在变形过程中锻件的表面或夹持部位由于某些特殊的原因可能会出现横向或纵向的裂纹,这给正常的生产和产品质量带来了极大的风险挑战,需要尽快查明原因,针对性地进行改进。

本次发生开裂现象的轴类锻件生产流程:模铸钢锭→均热炉加热→轧机轧制为250 mm×250 mm→表面检验→环形炉加热→快锻机锻造为Φ220 mm的轴件→检验发现夹爪夹持部位存在批量有规律性的纵向裂纹。

如图1照片所示,为了分析该裂纹形成的原因,在查验原材料生产过程的基础上,在裂纹部位取样,分析裂纹的成因。

图1 锻件表面裂纹的分布位置

1 锻件上产生裂纹

1.1 原料成分、理化性能分析

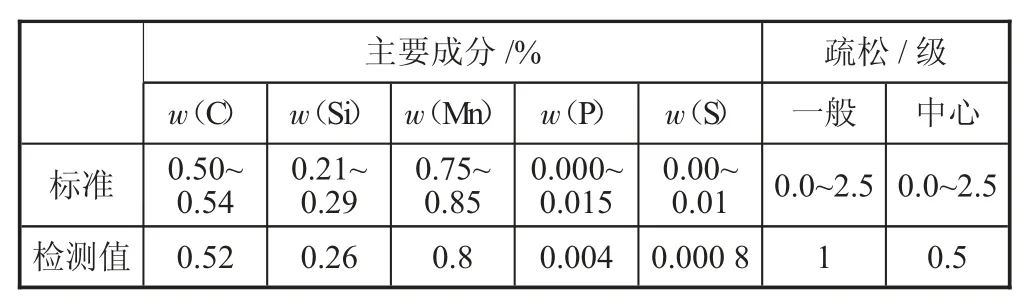

本炉模铸钢锭轧制后,在靠近帽口端取样,分析成分、低倍、性能等结果符合标准要求。如表1、表2。

表1 原料成分

表2 锻后理化性能检验结果

1.2 原材料表面有折叠或裂纹缺陷

原材料表面折叠缺陷是在轧制过程中,钢锭在一定的孔型内横向变形量较大,挤出“耳子”,在轧辊孔型边部作用力下“耳子”覆盖住原材料本体。轧机轧速较快(通常为50 r/min),表面一旦形成折叠,就是通长缺陷(如图2)。裂纹的产生可能是在炼钢环节钢锭表面存在气泡裂纹或应力裂纹的情况,经轧制变形后缺陷被拔长,形成开裂现象;另外在轧制环节冷却水若长时间喷淋在被轧件表面,也有可能形成开裂现象。以上裂纹的产生是随机的,位置不可能集中在某个特定部位。

图2 轧制后材料表面的折叠及裂纹缺陷

1.3 锻造工艺、人员操作有问题

锻造过程中,在锻件表面温度不均匀的情况下,单道次变形量过大,造成原材料受力开裂或夹爪加持的力度不规范,在锻造过程中承受扭转、震动的情况下,也会造成锻件表面开裂。

1.4 原料夹杂物较多,并分布在原材料的表面

原料夹杂物较多,并分布在原材料的表面,众所周知,炼钢过程中不可避免的会给原料带来夹杂物,但在一定的范围内,夹杂物就是符合要求的,若原料表面含有夹杂物,在锻造的过程中就会在含有夹杂物的表层处随机开裂。

1.5 原料锻造前加热温度过高

加热温度超过工艺要求的上限,即出现过热或过烧,就会造成材料表面出现凹凸不平的褶皱现象,并且材料本身的性能也会变差,造成原料表面“酥脆”,锻造过程中在受热严重部位就会出现开裂现象。

2 裂纹成因分析

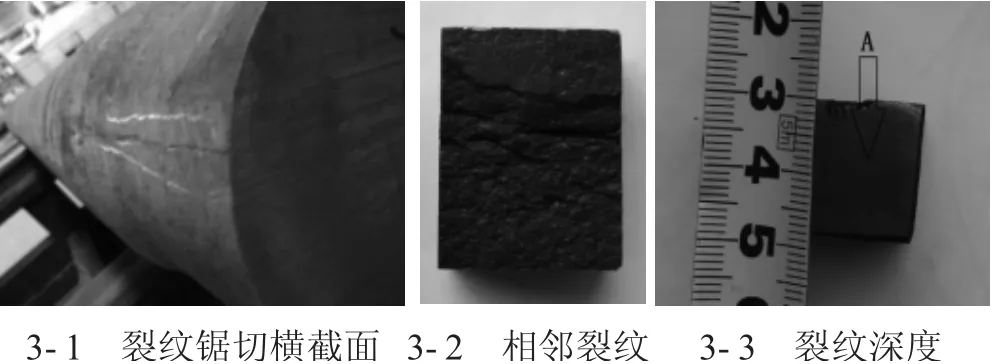

在锻轴垂直于裂纹锯切横截面(图3-1),可观察到有多个相邻的裂纹(图3-2),并且裂纹深度在3 mm左右(图3-3),在不破坏裂纹的情况下,将试样切割为20 mm方的试样块,打磨如图所示的A面,观察金相组织。采用排除法,对以上五条主要原因进行分析:

图3 裂纹处宏观视图

1)由于原材料初始检验和入厂复验值均符合标准,在冶炼过程中也未发生异常情况,所以排除“原料成分、理化性能异常”这一可能原因。

2)由于裂纹全部出现在快锻机一端夹爪夹持部位,其他部位未发生裂纹现象,从分布位置看,具有很强的规律性,结合原材料轧制时折叠形成的过程和分布位置,轧坯出厂前采取的酸洗、表面修磨、检验等环节,不会出现大批量的折叠或开裂现象,排除“原材料表面有折叠”这一原因。

3)由于锻造工艺是一套已经经过多次验证的成熟工艺,本批锻件的锻造也是由三个不同的班组完成,锻造工艺和人员操作不可能造成本次裂纹,因此排除这一原因。

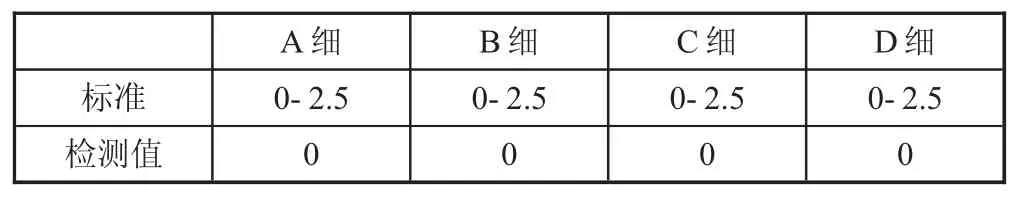

4)原材料夹杂物检测结果正常,表3为夹杂物检测值。

表3 原材料夹杂物检验结果 级

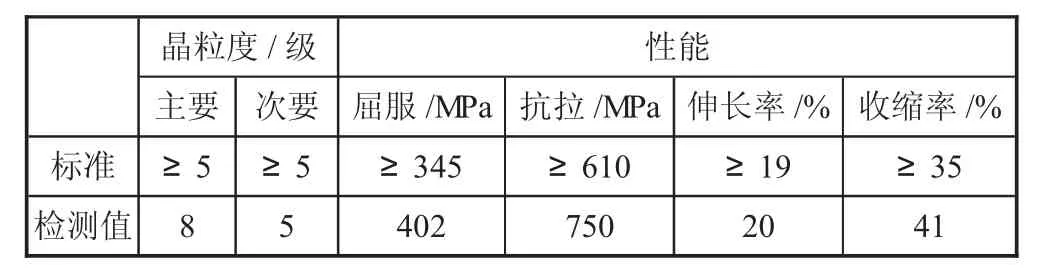

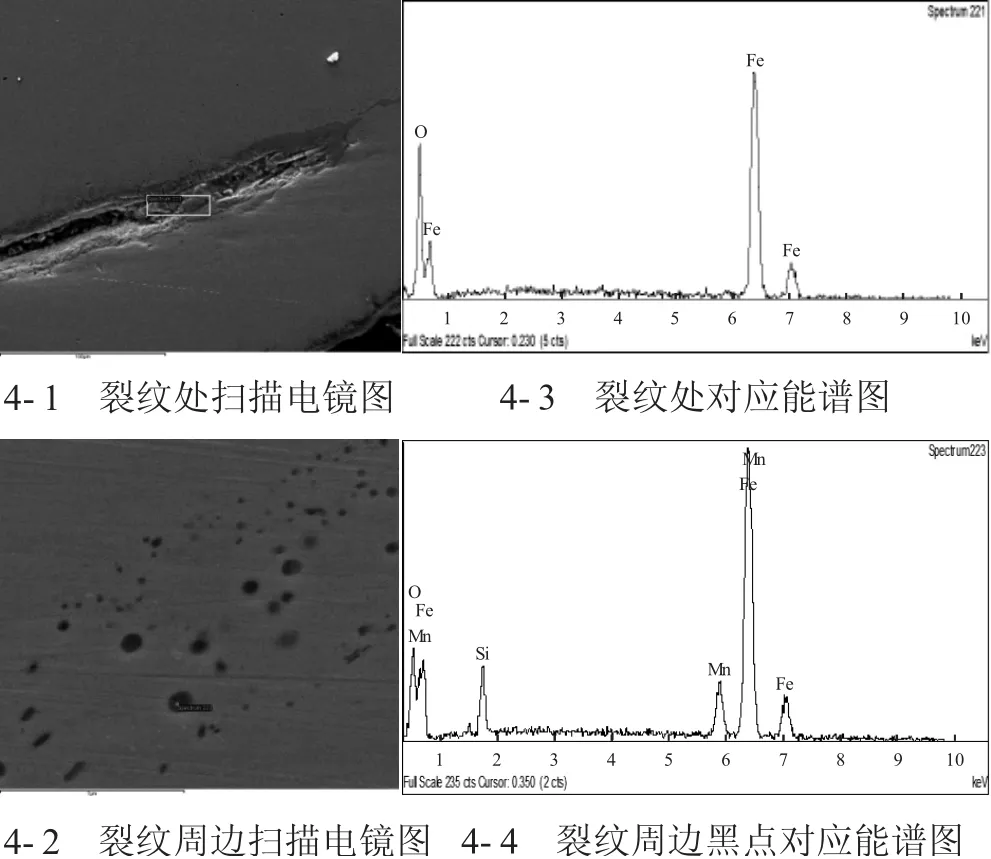

使用扫描电子显微镜分析裂纹部位,如图4所示,可以发现:

裂纹内部包裹物质成分为铁的氧化物(如图4-1、4-3),说明裂纹在锻造前已形成。

图4 扫描电子显微镜分析裂纹图

裂纹周围的黑色颗粒状物质为C、Fe、O、Si、Mn的混合物(如图4-2、4-4),说明裂纹处有夹杂物。但从裂纹有规律的分布位置看,不可能是原材料上随机分布的表层夹杂物引起,结合近期环形炉更换高温耐材(主要元素为Si),炉膛内杂物未清理干净看,可能是在加热的过程中,原材料与炉体耐热材料接触,在锻造后将耐热材料带入锻轴的裂纹内。

5)本炉锻件是环形炉检修后加热的第一炉钢,加热过程的温度测量设备只是根据经验进行了手工调试,并未按照规定进行仔细地校对,结合裂纹周围凹凸不平的形貌特征看,很有可能是加热过程中温度过高引起。

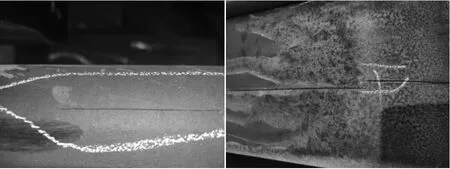

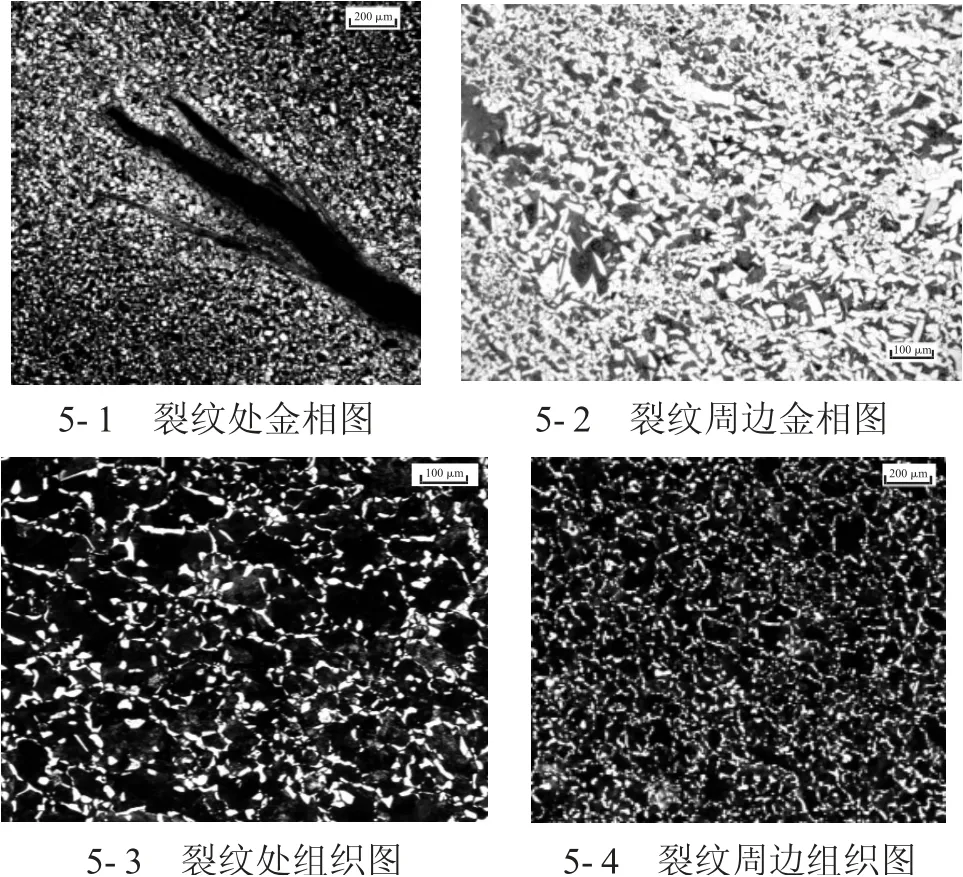

采用硝酸酒精侵蚀试样后,利用金相显微镜观察裂纹周围的晶粒组织,可看到明显的脱碳层,如图5-1、5-2所示;观察其他部位的晶粒组织,可看到较均匀的珠光体+铁素体组织,如图5-3所示。存在脱碳层表明原料在环行炉内加热时温度过高,进而造成锻造时开裂。

图5 金相显微镜观察图

3 结论

本次锻轴固定位置纵向裂纹的发生是截面尺寸为250 mm×250 mm的原材料在炉温不均匀的环形炉内加热时,靠近烧嘴的一侧加热温度过高出现过热的情况,在夹爪夹持力的作用下发生有规律的纵向开裂,并非轧制环节产生;而裂纹内部的夹杂物是由于锻造前原材料表面附着的炉内耐材随着裂纹的扩展而进入开裂部位,并非冶金环节产生的夹杂物。

在后期的工作中,除了关注原材料自身的裂纹、夹杂物等缺陷外,轴类生产厂也要确保加热、锻造等设备的功能精度符合要求,生产出质量更优的产品,服务于祖国的生产建设事业。