电化区段轨道绝缘节烧损原因分析及对策

2022-09-22陈波

陈 波

(中国铁路成都局集团有限公司宜宾工电段,四川宜宾 644609)

为避免牵引回流不畅带来的隐患,减少轨道绝缘烧损对运输影响,对牵引回流维护管理进行进一步规范。本文梳理了部分牵引回流不畅问题造成绝缘烧损并完成整治的典型案例,供各单位在设计、施工、维修整治时借鉴参考。

1 牵引回流切断点设置不当

电化区段牵引回流大、站场股道多,为了避免轨道电路形成“第三轨”不能有效检查钢轨的完整性,站内某些绝缘节处未装设扼流变压器中心连接板,形成回流切断点,只能从单侧回流,该种情况俗称“一头堵”。如图1所示某站,虽然满足“一头堵”条件,但是因为牵引回流切断点设置不当,自开通运营以来11#岔前绝缘处轨头烧灼严重。

图1 梯形道岔绝缘回流切断点Fig.1 Insulation reflux cut-off point of trapezoidal turnout

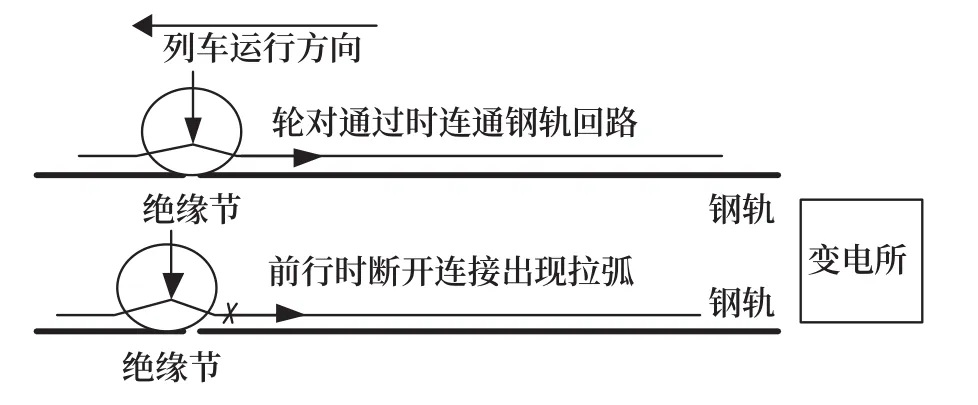

该绝缘节位于侧线梯形道岔区,设置为牵引回流切断点不合理,轨头烧灼部位为车轮运行方向后方,列车经过该绝缘时有明显的闪弧现象,加之列车负载大、加速度大、速度高、牵引档位高形成较大的牵引电流,极易产生拉弧烧损绝缘节。

不同牵引回流切断点对绝缘节烧损的影响。

1)切断点设置在梯形道岔区。发车方向梯形道岔区如11#道岔前切断点,为列车即将进入正线的位置,此时运行列车正在满档提速,牵引电流较大。而该大电流从列车运行前方汇入正线的通道被切断,只能流向车尾经11#道岔、4G、12/14#道岔进入正线,该区段长、总阻抗大,在切断点形成电位差,造成严重拉弧烧灼钢轨绝缘。接车方向梯形道岔区如5/7#道岔间切断点,列车运行至此处已空档滑行,牵引电流较小,对绝缘影响较小。但是反方向运行时,与发车方向梯形道岔中的切断点相同,同样拉弧严重。因此,无论接车还是发车进路中梯形道岔处的绝缘节,都不应设置牵引回流切断点,应在梯形道岔绝缘节两端设置扼流变压器、装设中心连接板,导通牵引电流回路。

2)切断点设置在侧线股道两端。在发车端如S4设为切断点,该点位于发车进路前方,此时列车刚启动速度较低,拉弧相对减小,但牵引电流仍对绝缘节和钢轨造成一定损伤。在接车端如X4设为切断点,此时列车已空档滑行牵引电流较小,没有拉弧现象。反方向运行时,与发车端设置切断点相同,会有拉弧现象。兼顾就近回流原则,将股道切断点设置在S4、S5、S6处,是解决拉弧烧损绝缘的有效方法。

2 “一头堵”固有缺陷分析

站内侧线股道采用“一头堵”的设计方案,避免了轨道电路形成“第三轨”,也满足梯形道岔处的绝缘节不设置牵引回流切断点,但同时又引发牵引回流不畅的问题。

如前所述,在股道“一头堵”的情况下,当列车启动时,会在钢轨中产生很强的牵引电流。列车轮对通过绝缘节时,先短路绝缘节两侧钢轨,接通两侧钢轨建立电流回路,在轮对离开绝缘节处时再切断牵引回流会引起拉弧,且绝缘两侧钢轨的压差越大,拉弧强度越大,严重的造成轨道绝缘烧损、钢轨接头熔融。如图2所示,泄流轮对切断的电流包括连通的钢轨回流和轮对自身泄放电流。

图2 泄流轮对通过绝缘节Fig.2 Leakage wheel set passing through insulation joint

如图1所示,因在9/11#梯形道岔绝缘节两端设置扼流变压器、装设中心连接板,为避免IIG、4G通过两端梯形道岔构通轨道电路形成“第三轨”,必须将S4设置为回流切断点。而股道“一头堵”固有缺陷,又引发S4、S6处牵引回流不畅、烧损绝缘的问题。由中国铁路西安局集团有限公司电务处牵头研制出的饱和电抗器如图3所示,有效解决了“一头堵”方式引起回流不畅、烧损轨道绝缘和钢轨头部的安全隐患。该设备采用阻抗匹配技术,串接在S4处2 台扼流变压器的中心点之间,对轨道信号频率呈现高阻抗,对50 Hz牵引电流呈现低阻抗,可防止形成迂回电流。分析比较测试牵引电流数据,发现没装饱和电抗器之前,绝缘节两端牵引电流数值相差较大。装上饱和电抗器以后,采集到其线圈上的电流数据比较连续,绝缘节两侧轨面电压明显降低,证明饱和电抗器起到了导通牵引回流的作用 。

图3 饱和电抗器连接Fig.3 Saturation resistor connection

3 牵引回流迂回过长造成回流不畅

某站1-3DG、5DG区段红光带,现场检查发现3#与5#道岔渡线绝缘处被烧伤痕迹明显。

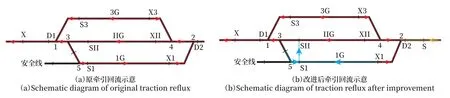

该站站场平面和牵引回流如图4所示,牵引回流从上行咽喉经正线流往下行咽喉回牵引变电所。结合现场调查情况及站场牵引回流设置情况分析,造成绝缘烧损的原因为牵引回流迂回过长、回流不畅。3/5#道岔为双动道岔,3#道岔在正线(1-3DG),5#道岔在侧线(5DG),3/5#道岔间的分割绝缘对牵引回流起到阻断作用,3/5#道岔间无扼流变压器构通牵引回流,经正线流过的牵引回流,在3/5#道岔分割绝缘处无法通过,对该处绝缘长期产生牵引回流冲击。发生击穿的绝缘接头两端牵引回流回路不同,如图4红线所示,5DG牵引回流需经由1G、上行咽喉道岔的回流线再汇入正线回牵引变电所,不满足牵引回流就近回流原则,回流距离长易造成回流不畅,从而击穿3#与5#道岔渡线分界处的绝缘,造成绝缘烧损。

图4 牵引回流迂回过长造成回流不畅Fig.4 Slow reflux caused by too long diversion of traction reflux

联系设计单位修改既有双线图,断开X1信号机处扼流变压器间中间连接线,在SII、S1信号机所在绝缘节处的扼流变压器中心连接板间增加横向连接线回流如图4蓝线所示,沟通牵引回流后,该问题得到解决。

4 牵引回流线缆补强整治

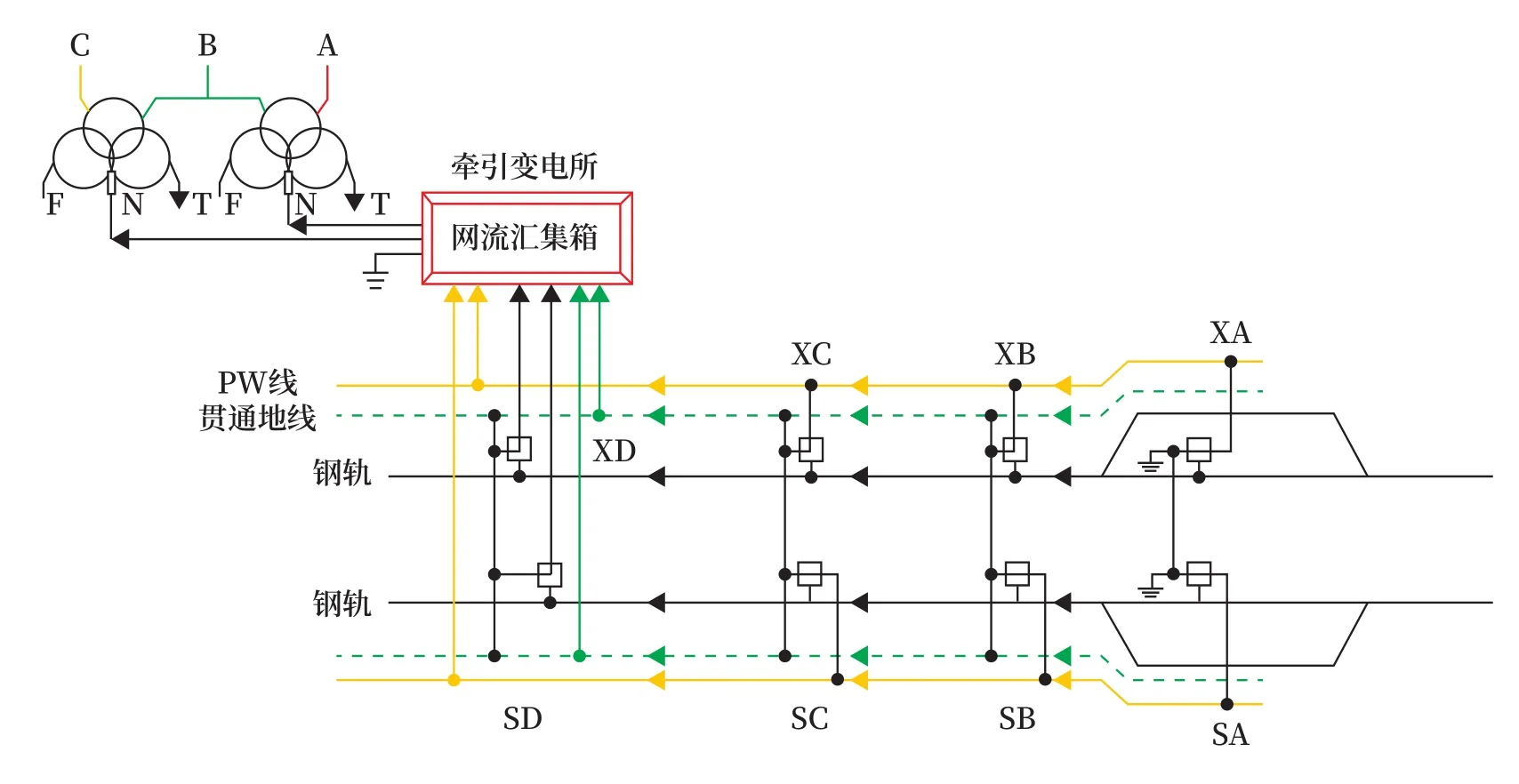

如图5所示,在牵引供电区段,机车受电弓接收接触网线电流,通过钢轨、PW线、综合贯通地线及所内网地线集中回流到牵引变电所主用变压器地端,形成牵引供电闭合回路。钢轨、PW线、贯通地线均通过扼流变压器中心点连接回流,故扼流变压器阻抗值对各回流通道网孔节点电流影响一致。故理想状态下,在3个主要回流通道中直流电阻值关系式为贯通地线>PW线>钢轨。回流分配量则反之。

图5 各牵引回流示意Fig.5 Schematic diagram of each traction reflux

对钢轨回流及吸上线检查,重点检查扼流变压器容量、阻抗值、两圈平衡度符合标准。各轨道扼流变中间连接板、钢轨引接线、道岔跳线、分支并连线、横向连接线、吸上线等回流通道连接线(板)作用良好,型号与设计一致,各塞钉或螺栓螺帽安装紧固,扼流变至钢轨的接线电阻不大于0.1 Ω。

因回牵引变电所内的轨回流和PW线回流都是通过轨道扼流变中心点并联的两者电流之和,故回所综合贯通地回流降低后,不管是PW线或轨回流升高,在“一头堵”绝缘节都表现为轨回流升高。牵引变电所至轨道综合贯通地回流通道检查,通过测试综合贯通接地连接铜缆环阻值和对地绝缘电阻值,排查连接铜缆内部断线或绝缘破损等问题,检查槽道内接地端子和铜缆压接头接触情况。回流电缆、压接头等由铝质线改为铜质(铜的导电率是铝的1.68倍),也能提升贯通地线回流能力。

5 半自动闭塞接近区段外侧区间连接点回流“单改双”

如图6(a)所示,该绝缘节左侧为区间,由1根短路线将上、下行钢轨短接,钢轨通过2根等阻线连接到扼流变压器中性点。绝缘右侧为接近区段轨道电路,2根钢轨分别通过2根等阻线与扼流变压器线圈连接。牵引回流从绝缘节左侧流向右侧,再回到位于站场中部的变电所。故障后,现场发现绝缘节左侧2根等阻线与钢轨连接的塞钉处熔断,扼流变内部设备烧毁,绝缘节处钢轨接头烧熔,右侧与扼流变压器线圈连接4根等阻线完好。

图6 扼流变“单改双”Fig.6 Schematic diagram of choke changing from single to double

由于区间每侧钢轨仅有1根等阻线与扼流变连接,等阻线铜端头与塞钉连接处接触电阻过高、长期存在发热现象、内部电腐蚀。列车通过时,一侧等阻线塞钉螺杆过热熔断,另一侧等阻线塞钉等零部件载流能力不足,牵引回流不平衡,大电流导致扼流变内部设备烧毁,于绝缘处产生较高的过电压,导致绝缘节拉弧、钢轨头在电弧高温下烧熔。

改进大容量等阻线和扼流变,改变连接方式增设扼流变“单改双”,如图6(b)所示。中国铁路成都局集团有限公司成昆线、内六线等单线半自动闭塞接近区段运用该方法进行施工改造,疏通牵引回流通道,取得显著效果。

6 其他原因分析及改进措施

工务MT型轨道绝缘鱼尾板与钢轨距离太近,隔离效果不如MK型绝缘好,可将双动道岔间的“渡线”绝缘,逐步改为鱼尾板与钢轨隔离效果明显的MK型轨道绝缘。

维修更换扼流变、中心连接板、各种连接线及工务换轨换岔等作业,要断开轨回流通道时,采取“两横一纵”等连接方式,保证牵引回流畅通后,方可开始作业。

工务、电务专业联合对胶结绝缘检查测试,分析绝缘阻值劣化趋势,根据需要加密检查或更换,同时对绝缘节轨面肥边、轨端铁屑进行打磨处理和清扫,防止金属物短路拉弧烧损绝缘。

7 总结

通过本文分析可知,在轨道电路运营、维护中因牵引回流不畅会出现烧损轨道绝缘现象,通过改进设计和设备整治,能够彻底解决设备安全隐患,在设计、施工、验收、维修运营中,参照上述办法执行,能提升轨道电路运用质量,确保行车效率和安全。