正交胶合木生产工艺研究进展

2022-09-22陈艳华丛郁锬杜官本董春雷雷洪万辉

陈艳华, 丛郁锬, 杜官本, 董春雷, 雷洪, 万辉

西南林业大学,云南 昆明 650233

正交胶合木(Cross Laminated Timber(CLT))一般是由实木制成的多层锯材或者面板交叉堆叠并粘合而形成。这种交叉叠层结构一方面确保了CLT的刚性、尺寸稳定性和机械性能,另一方面还允许使用不同形状的木材或材料单元。CLT能应用于墙、地板和屋顶等,与混凝土和钢材相比是一种重量较轻的建筑材。随着可持续制造理念的形成,在产品制造过程中减少碳排放已经成为一个普遍的目标。为了绿色建筑的进一步发展,目前国内外对CLT从取材到组坯的整个流程进行了大量研究,本研究针对CLT生产工艺的相关研究进行概述,在现有的研究成果上对未来CLT制作过程中原木锯切、加工以及混合材料的使用等进行展望,以期为CLT生产和应用提供参考。

1 CLT的发展历程

CLT的应用始于20世纪90年代初的德国、瑞士等国家。德国的Otto Karl Freidrich Hetzer制作了几层用胶黏剂粘合而成的直梁,1901年在瑞士获得了专利[1]。随后一些欧洲国家也开始研制,1914年丹麦工程师Guttorm N.Brekke买下Hetzer的专利权开设了一家工厂。1906年左右Hanisch加入了Hetzer公司,在学会了Glulam结构设计技术后开办了自己的建筑工程事务所,并在美国推广了Glulam技术[1]。欧洲一直致力于CLT的发展,目前中欧大约有25家生产带紧固件的CLT,大部分厂家使用聚氨酯(PUR)胶黏剂,一些厂家也使用三聚氰胺-尿素-甲醛(MUF)。在欧洲标准化委员会(CEN)的努力下,CLT的生产标准于2015年实施并且年产量在奥地利、德国、瑞士和捷克共和国等有很大的提升[2]。在北美的可用性和接受度似乎比欧洲要高[2],北美的CLT研究首先在加拿大的国家林产品研究院(FPInnovations)的魁北克实验室启动。为了开发低碳环保和高强度的林产品,FPInnovations的研究员自2004年就开展了“多家庭和非住宅房屋地板的木质替代品”“以厚OSB作为地板基板”“混合建筑系统中木地板的施工解决方案”等一系列研究。通过这些项目,他们制作并测试了几种大型的工程木质材料,如用路易斯安娜太平洋公司(LP)提供的定向木片工程木(OSL)做的空心梁板和箱梁,并得到了令人满意的结果。与此同时,FPInnovations联合加拿大木材协会和美国木材协会在美国推动宣传CLT的概念和技术。2012年,美国国家标准协会批准了CLT性能等级的产品标准ANSI/APA PRG320,为在北美广泛生产制造应用CLT提供了坚实的基础。2016年,FPInnovations开发的CLT设计条款成为加拿大标准(CSA086),并发表在《木材工程设计》(Engineering Design In Wood)上。

现在美国木材协会已完全承担起在北美或者全世界推广CLT的责任,每年都要联络政府、企业、学校、研究所和建筑师召开CLT的推广宣传会。与此同时,美国农业部林务局(USDAFS)像加拿大一样,为了解决国有林的发展需要每年出资几百万美元鼓励美国各大学与企业合作发展节能绿色的CLT生产制造技术。

2 CLT生产工艺的研究

2.1 国外CLT生产工艺的研究

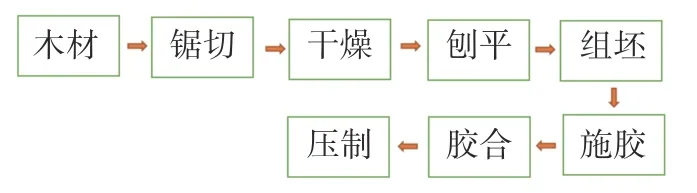

CLT的生产加工工艺传统上首先选择无节子和无腐烂的木材进行锯切后干燥,然后刨平提高锯材的平整度,根据CLT尺寸要求锯切,再进行组坯和胶合,最后冷压成型(见图1)。目前,对于CLT的工艺从木材加工到成品都有了新的研究。

在制备工艺上,Li等[3]研究了用定向刨花板(OSB)和木材制作的CLT性能,发现与木材制造的CLT相比,OSB制造的CLT剪切强度高一些。Michele等[4]对山毛榉木材制造的CLT进行了研究,探索了用单组分聚氨酯(PUR)、PUR+底漆和三聚氰胺-尿素-甲醛(MUF)三种胶黏剂,通过液压和真空压制两种形式,研究山毛榉板材在CLT生产中的应用。结果表明不同胶制作的CLT面板中,PUR的性能是最差的,添加底漆提高了PUR粘合性。Bui等[5]研究了压缩木钉制作的木梁的振动性能。结果表明设计的产品振动性能是可以接受的。Bahmanzad等[6]使用铁杉木材制作与剪切载荷方向成0°、30°、45°、60°和90°的双板剪切试件,同时测量了剪切模量和剪切强度随取向的变化情况,通过对破坏模式的观察,研究了取向和抗剪构件之间的相互作用对剪切性能的影响。结果表明用铁杉制成的传统90°的CLT剪切刚度和剪切强度符合相关标准。此外,与板材主轴成30°和45°夹角的交叉层的剪切强度分别比90°交叉层的CLT高98%和59%。CLT的生产工艺不断在改进,现在利用压缩木钉起到紧固作用以及不同的锯切方式提高其力学性能成为一个新的研究方向,将使得CLT形式更加多样性。

图1 CLT生产工艺流程Fig.1 Production processes of CLT

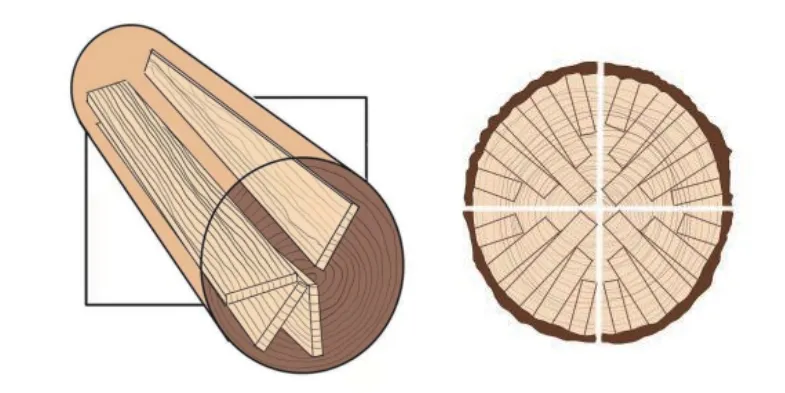

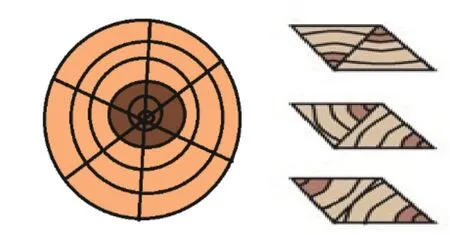

对于原材料的加工,密西西比州立大学[7]根据树的节疤和变形情况对星型锯切的美国南方松胶合件进行了表征。星型锯切模式是一种较新的木材锯切模式。它通过髓心锯切木材。类似于1/4(Quarter sawn)锯切模式(见图2),它的切割角度可以任意改变,使木材得到充分利用。产生的三角形木料有两个径切面、一个弦切面即三个面可以用于可以粘合(见图3),这显然给CLT的制造提供了更多的灵活性。

密西西比州立大学发现在所研究的星锯三角形中,弦切面上的变形最多;径切面的节子较多,但变形程度较弦切面小;弦切面胶线的抗剪强度与径切面对比较低,木材破坏率较高。在经过24h室温水浸泡后,美国南方松弦切面相比于径切面胶线的分层和尺寸变化趋势加大,共焦显微镜图显示弦切面胶线在早材部分有更大的变形趋势。这揭示了用美国南方松的径切面胶合的性能比用弦切面的更稳定。然而使用星型切割技术存在一些障碍和问题。首先与传统的锯切相比,它的锯切速度慢且工艺复杂。其次与长方形木材不同,星锯原木制成的三角形木质材料没有市场价值,必须进一步加工成复合材料。而且整个生产工艺需要设计和制造特殊的搬运、干燥、分类、分级、施胶、加工和组装设备。

图2 四分之一锯的图示Fig.2 Diagram of 1/4 saw

图3 60度星型切割方案Fig.3 60-degree star sawn cut pattern

密西西比州立大学[8]还研究了美国南方松的节子对6种CLT的剪切强度的影响,采用了无节子、活节子、腐烂节子、有髓木、无髓木等参数进行了研究。其结果表明具有多节子的CLT抗剪强度高于无节子的CLT,普通产品的CLT中节子的存在不会对其抗剪强度值产生负面影响。此外,研究还发现由清晰的有髓CLT与不含髓的CLT相比,其抗剪强度没有显著差异;最初的CLT剪切裂缝是通过髓心或腐烂节子形成的,随着剪切应力的增加,裂纹沿木纹扩展或横跨木纹扩展,并沿着腐烂节子的边界扩展。与传统的林产品应用不同,像节子和髓心不仅不会降低CLT的性能反而会增强剪切强度。除了利用胶黏剂来组装CLT外,还研究建造了一个由插销层积木材制成的四层混合结构。这种CLT无需钉子、胶水或紧箍件就可以组装在一起[9]。另外,为了确保CLT能够很好地用于施工目的,必须考虑CLT的连接或紧固件,因此研究者们开发了一种名为X-支架的连接器,为CLT剪力墙提供了良好的延展性和耗散能力[10]。这不但为重新定义用于CLT制造的木材等级提供了可行性依据,同时也为在CLT制造中合理利用资源和实行绿色制造提供了理论基础。

2.2 国内CLT生产工艺的研究

国外对于CLT的生产工艺的研究,从取材到组坯都有较系统的研究,目前国内的研究主要集中在材料的选择以及生产工艺参数的优化。

在生产工艺参数上,张彦娟[11]选用国产胶黏剂双组分水性高分子异氰酸酯(API),施胶量分别选用150 g·m-2、200 g·m-2、250 g·m-2、300 g·m-2、350 g·m-2,压 力 分 别 选 用0.40 MPa、0.60 MPa、0.80 MPa、1.00 MPa、1.20 MPa制备杉木集成材。结果表明较优的胶合工艺条件为单位压力0.80 MPa,双面涂胶量250 g·m-2,加入200目的山核桃粉10%。秦理哲等[12]采用弦切面-弦切面的胶合方式制作柳杉实木CLT。得到加压时间为30 min、压力为1.00 MPa和施胶量为180 g·m-2能够制成达到标准的胶合木。龚迎春[13]选用日本落叶松,采用异氰酸酯胶粘剂、聚氨酯胶粘剂、间苯二酚-甲醛树脂胶粘剂进行粘合,通过研究压力、施胶量、热处理等对CLT的影响,得到采用聚氨酯胶黏剂,施胶量为200 g·m-2,压力为1.20 MPa的工艺最佳。张龙等[14]研究了不同施胶量等对云南松CLT剪切性能的影响,得出云南松采用国产EPI(水性高分子异氰酸酯)胶黏剂,施胶量为220 g·m-2,压力为0.80 MPa的生产工艺最佳。王建和等[15]采用单组分聚氨酯,不同压力参数研究加拿大铁杉CLT胶合性能问题。研究结果表明压力大小对加拿大铁杉CLT的胶合性能有明显效果,压力为0.83 MPa的单组分聚氨酯相比于压力为0.28 MPa的胶层浸渍剥离率低,而且木破率高。宁凡等[16]利用兴安落叶松和聚氨酯胶粘剂制成1 200×1 200×80 mm的CLT,采用三层交叉和四层交叉的两组组坯方式,研究竖向挠度、弯曲破坏等力学性能,并通过理论计算分析组坯方式对CLT力学性能研究的影响。结果表明厚度相同的双向板在四边简支的状态下增加板的胶合层数使得板的整体承载力有所提高。通过研究木材的工艺参数,得到最优工艺,进一步推动CLT在各领域的应用。

在原木选取上,李敏敏[17]采用横向振动法和应力波法研究加拿大铁杉规格材。结果表明加拿大铁杉规格材顺纹弹性模量平均值达到CLT力学性能标准。王志强等[18]采用速生杨木、浸渍改性杨木等材料制成CLT研究其滚动剪切强度、抗弯强度、抗剪强度,采用花旗松和杨木等不同树种的不同组合方式制成了CLT,并对其力学性能进行分析。研究结果表明混合板材比使用单一板材效果更好,杨木制造的CLT力学性能明显低于花旗松与杨木混合CLT的力学性能。龚迎春[19]发现了表层层板模量增加对抗弯弹性模量与抗弯强度的效果显著,同时也对抗压弹性模量和抗压强度效果显著,且增幅很大;而层板模量增加对层间剪切模量和滚动剪切模量没有效果,层间剪切强度和滚动剪切强度变化幅度很小。高子震等[20]运用横向振动法对西部铁杉的力学性能进行分析。结果表明用铁杉制造的CLT主强度方向弹性模量、抗弯强度、剪切强度以及耐久性等性能达到北美标准的CLT性能要求。王韵璐[21]通过悬臂板横向振动法动态测试和四点弯曲法静态测试对加拿大铁杉制造的CLT进行弹性模量研究。结果表明CLT主强度方向弹性模量实测值为11312 MPa,加拿大铁杉制成的CLT板材弯曲性能达到CLT楼板等工程应用等级要求。何敏娟[22]通过CLT结构节点和墙体试验数据建立有效的有限元模型,并采用增量动力分析方法结合可靠性设计计算出多遇地震、设防地震、罕遇地震下3层和6层CLT剪力墙结构的层间位移角限值,计算出在多种地震作用下的荷载-位移限值。孙晓峰[23]等研究了五层铁杉CLT强弱轴方向的弯曲及剪切性能,采用剪切类比法获取了弯曲及剪切性能相关参数。结果表明CLT板在弱轴方向受弯曲和剪切时,底层横纹板对抗弯性能、剪切性能几乎没有影响。综合国内相关研究发现利用国内木材用于CLT的力学性能研究还是较少的。现在国内有大量速生木,如果合理利用速生木作为CLT的制造将使木结构建筑有新的进展。

在原材料加工上,原木的树木种类和生长特性决定了它是否适合用于CLT的制造,而利用树木的本身特性,选择合适的锯切方式来提高木材的出材率用于CLT的制造的研究很少。有用梯形下锯法锯切方式来处理锯材,但是出材率没有大幅度提高[11]。因此提高木材出材率不仅可以节约木材资源,避免造成木材过度浪费,同时还可以降低CLT制造成本。

相比国外,建筑行业对木材的偏见、历来的木材资源紧张以及天然林保护工程的启动等问题,使得研究混合材料制造CLT对于我们国家建筑材料的可持续发展和环境保护有着十分重要的意义。竹材具有生长快、易降解、强度高、韧性高等特点,是全世界公认的绿色可持续材料[24-25]。合理的竹材与木材结合可以优势互补,这使得竹木复合已成为新的研究方向。但是竹材本身的特性决定了它取材困难。一般对竹材的处理是去除竹青、竹黄,再进行胶合处理加工,其工艺较复杂且出材率不高,目前竹木复合的竹材是利用集装箱的废料,经过简单处理使用[26]。大多数的竹木复合结构形式是叠层结构设计,这种设计有利于产品的尺寸稳定性、优化产品生产效率和提升产品力学性能[27]。竹木复合形式的CLT在组坯前对竹材施胶的方法通常是进行浸胶处理,然后与木材进行复合[27-28]。现在因其强度高等特点重组竹也被用于竹木复合材料[24],加工出的产品可用在结构承重方面。但重组竹处理工艺烦琐,可能是这个原因,没有被广泛用于竹木复合。因此,简化对竹材的加工处理和提高竹材利用率,特别是对竹青的利用仍是竹木复合材料中的一个重要问题,解决了此问题竹木复合材料才能提高竹木复合材料的力学性能和减少木材的使用,节约木材资源,从而推动绿色林产品的理念,为CLT在国内的发展开辟一新的途径。

3 国内CLT在建筑中的应用

目前CLT在国内开始广泛应用于建筑中,例如位于上海西郊的意境园餐厅从结构到装饰大量使用了加拿大花旗松木材,胶合木梁和SPF的檩条支撑着六顶树叶形状的屋面,形成三角形结构。木骨架是由加拿大花旗松在本地工厂加工制成,该项目于2018年10月竣工完成(如图4所示图片来源于加拿大木业)。

2015年6月,开发商北科泰达、加拿大木业与B+H建筑设计公司合作设计了三栋四层办公楼CMaRs,总建筑面积为1100 m2。CMaRs办公楼位于中加生态示范区产业地块枫创产业园。它采用了混合设计,其主体结构采用钢筋混凝土结构,而外墙非承重结构采用预制的木墙(如图5所示图片来源于苏州昆仑绿建木结构科技股份有限公司)。

图4 意境园餐厅Fig.4 Yijingyuan restaurant

天津滨海中加生态示范区的项目是由加拿大自然资源部(NRCan)和北科泰达研发的,其中包含了轻型木结构、混合木结构和重型木结构。相比于传统的混凝土结构建筑,加拿大Super E®健康住宅节能技术标准采用了环保保温的木结构材料以及结合热回收通风设备(HRV)等先进系统,这样在环保节能方面有大幅度提升。如图6所示(图片来源于加拿大木业)该项目于2018年9月竣工完成。

另外,CLT木结构中高层建筑在国内开始有了初步进展,2020年山东烟台建造了国内首个6层木结构建筑,建筑面积为4778.5 m2并采用CLT进行设计(如图7所示图片来源于齐鲁晚报)。2017年,上海电气研砼与加拿大木业协会合作研发了派柯体系(PEC System)。派柯体系是指建筑主体结构采用装配式混凝土结构,外围墙采用装配式非承重木骨架组合墙体的混合建筑体系,这样能够有效减少能耗问题,更加经济环保。综上,如果合理利用CLT用于建筑结构的外观设计与结构设计的制造将会使木结构建筑和木材的高附加值利用有新的突破。

4 建议

CLT在建筑领域的应用已经取得巨大进展,但在保证CLT质量的前提下,如何优化生产工艺和降低成本需要引起广泛的关注。针对优化CLT生产工艺以及降低成本的问题,提出以下几点建议:

(1)CLT是一种创新的建筑材料,尽管它与传统的林产品有着千丝万缕的联系,北美的经验证明其广泛应用仍然需要一个系统来支持它。而这个系统在国外是林产工业联合研究所、学校、建筑师等在政府的财政支持下构成的。另一方面这也表明林产工业这个古老的系统需要更新,以便更多更好的创新理念和产品容易被建筑行业和社会广泛接受。

图5 CMaRs办公楼Fig.5 CMaRs office building

图6 天津滨海新区Fig.6 Tianjin Binhai New District

图7 山东鼎驰木业研发中心Fig.7 Shandong Dingchi Wood R&D Center

(2)据调查,在CLT制造过程中木材成本超过了60%。因此,提高原木利用率和减少生产浪费将大大降低CLT的制造成本。这可以通过星型锯切模式来尽可能多利用原材料。另一种提高原木利用率的方法是使用六角形木质材料制造CLT,由于它使用心材并将原木加工成六角柱,会产生比星型锯切模式更高的效率,但它可能会对CLT制造过程中的胶合、组装和压制工艺提出新挑战。

(3)木材干燥的目标是在不产生表面缺陷、端面缺陷、裂痕、变色等干燥缺陷的情况下,将木材中的水分尽快排出。传统的木材干燥是在相对较低的温度下进行的,包括加热、除湿和调质几个步骤,通常需要几天时间,费用也很高。

为了进一步降低CLT的制造成本,受木质复合材料制造的启发,可以考虑高温加压干燥。木材的平整度是CLT制造的关键因素,假设利用高温加压干燥木材,不仅干燥速度快而且有利于重新分配生长应力和干燥应力,从而提高木材干燥的尺寸稳定性以及干燥后木材的合格品率,获得平直、扁平的木元素。因此,高温加压干燥将增加CLT制造单元的产量,加上较短的干燥时间会降低CLT的生产成本。

(4)将竹子用于CLT的制造和应用可以在一定程度上缓解了我国木材资源不足的问题,竹材、木材虽都有各向异性,但材质差别明显[29],竹木复合产品所用材料以及组合方式的不同,都将影响竹木复合材料的整体性能。因此需要研究不同竹材和木材组合方式,采用合理的竹木结构设计,将充分发挥竹材在竹木复合材料中的优势。但是竹材本身的生长特性造成其利用率不高,如果能全竹利用将进一步提高竹材的经济价值,提高CLT的质量,从而进一步推动我国林产业的绿色发展。

5 展望

与集成材相比,CLT更加强调产品的尺寸稳定性。因此,在CLT制造过程中,对原料的选择有更大的空间。这意味着一些未充分利用的木材品种也有可能用于CLT制造,并且它可以让我们以不同的角度看待木材的缺陷。实际上,有人研究了如何利用南方松树的特性来制造工程木和CLT[30]。从整个社会需求来说,一方面在木材-木材、木材-水、木材-聚合物、木材-钢材、木材-混凝土、木材加工、木材-防腐剂的关系等方面开展更多的基础性研究已成为共识。另一方面人们也意识到木材在建筑中的应用研究仅限于将木材作为替代钢筋和混凝土的填充材料,虽然有一些关于木材环境心理影响的研究项目指出木质住宅比钢筋和混凝土住宅提供了更好的心理和生理效果,但研究不同树种对人的影响微乎其微。如果当人们讨论木质住宅对人的影响时,能将其与木材的颜色、光线、温度、水分、挥发性有机物、湿度的变化和审美价值等联系起来,这将使木材成为一种独特的、高价值的建筑材料。同时在原料准备及加工上,一旦发现或确认了木材的有机特性与人类健康之间的相关性,就将需要对整个木材和木制品生产过程进行修改,以尽量多的保留木材的有用特性,加上原有的木材加工企业,这将创造出更多新的林产品加工企业。