基于三维双塑性体摩擦副模型的FGH96高温合金管惯性摩擦焊数值模拟

2022-09-22张广刚赵强刘佳涛白瑞祥董红刚

张广刚, 赵强, 刘佳涛, 白瑞祥, 董红刚

(1.大连理工大学,辽宁 大连 116024;2.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043)

0 前言

惯性摩擦焊通过飞轮储能,利用材料接触面相对运动产生的摩擦热使接头发生塑性变形,在顶锻力的作用下使工件达到原子间结合的精密焊接,是一种高效、环保、低热输入、易获得优质接头的固相连接方法[1-3]。FGH96高温合金是基于损伤容限思想设计的第二代粉末高温合金,在750 ℃下仍能保持优异的服役性能,广泛应用于高性能发动机涡轮盘和其它热端部件的制造[4-6]。由于FGH96高温合金的化学成分比较复杂,焊接区域的组织和性能对焊接温度比较敏感,而在焊接过程中对温度梯度和应力进行测量较为困难,因此采用数值模拟方法研究不同工艺参数对FGH96高温合金惯性摩擦焊温度场和应力分布的影响,对于控制焊接过程和提升焊接质量具有重要的工程价值。

Zhang等人[7]建立了二维热-力耦合有限元模型,研究了GH4169高温合金惯性摩擦焊接过程中的温度场分布,计算得到的温度曲线与热电偶测得的数据吻合较好。朱海等人[8]建立了二维GH4169高温合金轴对称模型,分析了焊接条件对惯性摩擦焊温度场和缩短量的影响,指出增大初始转速、顶锻力和转动惯量均能增加轴向缩短量,其中初始转速对轴向缩短量的影响最为显著。Wang等人[9]建立了镍基高温合金二维轴对称模型,发现了轴向缩短量与初始转速的平方成正比,与顶锻力成对数的关系,同时指出轴向压力对高温宽度影响更加明显。李文亚等人[10]基于ABAQUS/Explicit建立了三维GH4169高温合金管刚塑性体有限元模型,计算了不同时刻飞边的形貌和温度场分布。卜文德等人[11]建立了Inconel 718合金三维热-力耦合有限元模型,分析了惯性摩擦焊过程中温度场变化特点,模拟所得温度曲线与试验实测数据基本吻合。张利国等人[12]进行了FGH96高温合金惯性摩擦焊过程中飞边形成规律的研究,指出增加初始转速和顶锻力均可增大飞边尺寸和卷曲角度。鉴于计算机运算能力的限制,以往对惯性摩擦焊的模拟多采用二维轴对称或三维刚塑性体模型,这种简化模型在一定程度上可以揭示焊接过程中的热-力耦合行为,但由于工件在焊接过程中会发生较大的塑性变形,这种简化模型相较于双塑性体模型并不能很好的反映摩擦界面的热力相互作用,随着计算机运算能力的提高,采用双塑性体模型更符合实际的惯性摩擦焊过程。

文中基于ABAQUS软件建立了FGH96高温合金管惯性摩擦焊的三维双塑性体模型,研究了惯性摩擦焊接过程中温度场与轴向应力场的演变规律及初始转速、顶锻力和转动惯量对惯性摩擦焊接过程的影响规律。

1 有限元模型的建立

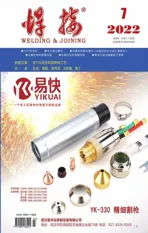

文中所采用的FGH96高温合金管几何模型及网格划分如图1所示。工件单管高度为15 mm,外径60 mm,壁厚5 mm。由于摩擦界面附近存在较大的温度梯度和塑性变形,所以对摩擦界面两侧5 mm区域进行网格细化,单元尺寸设定为0.7 mm,远离摩擦界面的非重点区域采用梯度化网格过渡,网格类型为使用减缩积分及沙漏控制的C3D8RT八节点热力耦合六面体网格,整个焊接模型共71 820个单元。为避免计算过程中网格畸变导致不收敛,在界面附近采用网格自适应技术对网格进行重新划分。为引入惯性摩擦焊中飞轮的动能,将旋转端工件上部2 mm位置耦合至参考点(RP),赋予RP点转动惯量和初始转速以完成惯性摩擦焊接过程中的能量输入。由于模拟的准确性受材料本构方程影响较大,所以选择合适的本构方程至关重要。Geng等人[13]分别采用Field-Backofen、Johnson-Cook和Arrhenius 3种材料本构模型进行了GH4169高温合金线性摩擦焊飞边形貌数值模拟的对照试验,结果表明采用双曲正弦修正的Arrhenius方程所得到的计算结果与试验结果吻合较好,因此文中采用应变补偿型Arrhenius本构方程。材料本构方程及所涉及的相关热物性参数,如密度、弹性模量、线膨胀系数和热导率等均借鉴于文献[14-15]。

图1 工件的几何模型与网格划分

2 模拟结果与分析

2.1惯性摩擦焊接过程

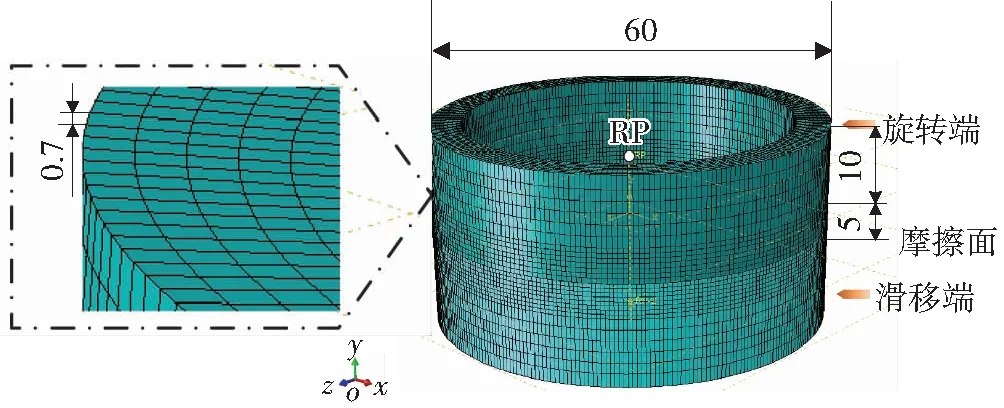

为描述惯性摩擦焊过程中温度场和轴向应力场的演变规律,根据经验及参考文献[16],将焊接工艺参数初步设定为:初始转速n=600 r/min、顶锻力P=400 MPa和转动惯量I=2.4 kg·m2。数值计算得到的飞边形貌与实际焊件形貌对比如图2所示,实际FGH96高温合金惯性摩擦焊接接头的飞边尺寸约2.0 mm,计算得到的飞边尺寸为2.1 mm,误差仅为5%,模拟结果与试验焊接件吻合较好,表明该建模方法符合焊接实际情况。

图2 飞边形貌对比

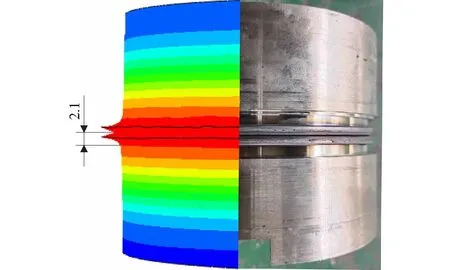

焊接过程中温度场的分布如图3所示,温度场关于摩擦界面呈对称分布。根据接合界面温度场的变化情况,整个焊接过程可划分为3个阶段:① 0 ~0.7 s为初始摩擦阶段;② 0.7~2.1 s为稳定摩擦阶段;③ 2.1~4.0 s为保压冷却阶段。初始摩擦阶段,界面中心温度在0.1 s内迅速升至1 226 ℃,这是由于FGH96高温合金在常温下抵抗变形的能力较强,工件在转动过程中,接合界面剪切粒子通过干摩擦产生大量热,界面中心区域急速升温,使得界面温度径向分布不均匀,呈中心温度高、边缘温度低,如图3a所示。随着摩擦产热不断积累,高温区域逐渐扩展至整个接头。0.7 s时,接头高温粘塑性金属开始被挤出,形成飞边,如图3b所示,此时进入稳定摩擦阶段,界面中心维持在1 335 ℃高温平台,持续高温使得接合界面大量粘塑性金属不断被挤出从而使飞边进一步扩展,如图3c所示。随后飞轮转速下降,摩擦产热速率低于散热速率,界面温度开始下降,至2.1 s时摩擦结束,此时界面最高温度为1 127 ℃,如图3d所示。工件停止转动后即进入保压冷却阶段,该阶段已无热输入,热量一部分辐射到环境中,一部分通过热传导向工件冷端传递,接头温度持续下降,由图3e和图3f可观察到,轴向温度梯度变小, 界面温度分布逐渐均匀化。

图3 焊接过程温度场分布云图

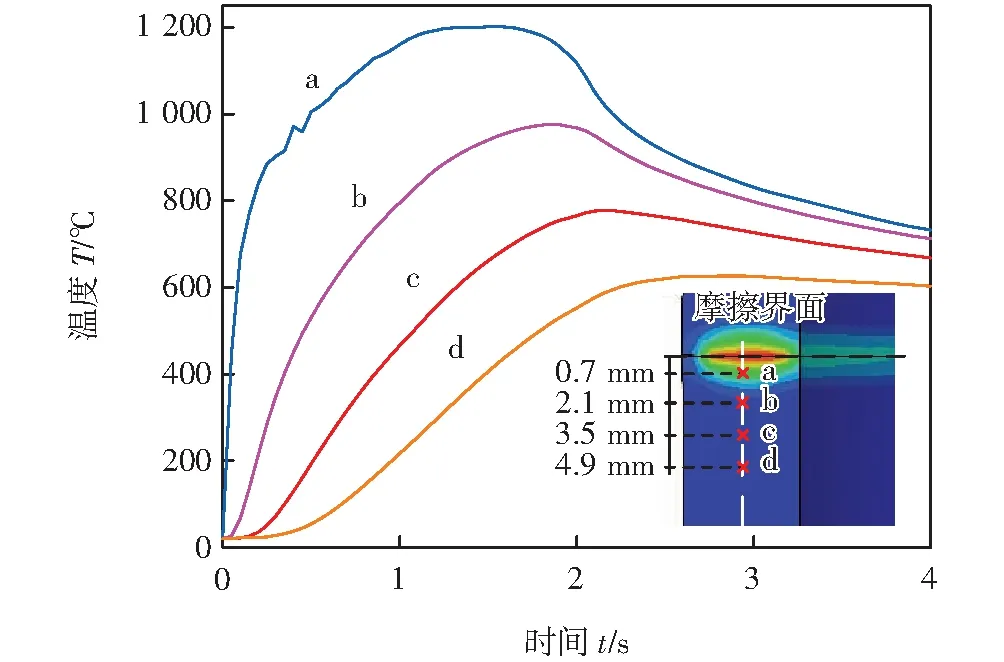

图4为中心轴线上不同位置点的温度变化曲线,取点位置分别距离摩擦界面0.7 mm,2.1 mm,3.5 mm和4.9 mm。由a曲线可以看出,节点升温速率较快,温度在0.5 s内可升至1 000 ℃。此时界面温度可达1 318℃,摩擦界面上逐渐形成一层高温塑性金属,界面材料流动性增强,摩擦扭矩减小,产热功率降低,从而导致升温速率减缓。在1.0~1.8 s之间,摩擦产生的热量与通过热传递及飞边挤出带走的热量达到动态平衡,a点温度维持在1 200 ℃。随后由于转速下降,摩擦产热不足,接头温度开始下降,至2.1 s时飞轮能量耗尽,进入保压冷却阶段。随着离摩擦界面距离的增大,节点升温速率明显变缓,且峰值温度逐渐降低。这是由于a点距离摩擦界面近,产热机制主要为摩擦生热,所以其升温速率较快,峰值温度更高,达到峰值温度所用时间也最短[17]。对于b点、c点和d点而言,升温速率主要受材料热导率的影响。由于传热的迟滞效应和热量耗散,轴向各节点的峰值温度和升温速率均随距离增大而显著降低,且距离摩擦界面越远的位置达到最高温度所用的时间越长,温度梯度越小。在保压冷却过程中,4个节点的温差逐渐减小,接头温度场趋于一致。4.9 mm位置的d点最高温度为628 ℃,低于FGH96高温合金的服役温度750 ℃,由此可见焊接过程对FGH96高温合金母材组织和性能影响较小。

图4 中心轴线上特征点位置温度曲线

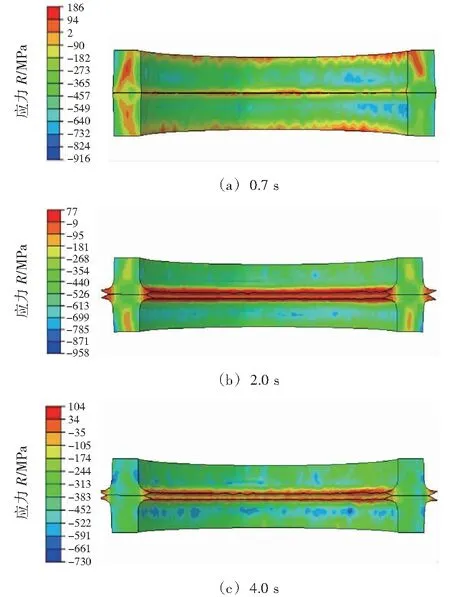

焊接过程中工件轴向应力分布随时间的演变过程如图5所示。由于旋转端约束条件不同于滑移端,旋转端的应力值略大于相同位置的滑移端,单侧工件应力分布不均匀,旋转端与滑移端的轴向应力关于摩擦界面呈近似对称分布。远离界面位置轴向应力为正值,表示其处于拉应力状态,工件周边轴向应力为负值,表示其处于压应力状态。摩擦界面中心位置附近轴向压应力值最大,应力值从中心到边缘逐渐降低。初始摩擦阶段,由于顶锻力的作用,摩擦界面主要受压应力。0.7 s时高温区域扩展至整个摩擦界面,接头屈服强度降低,生成的粘塑性金属流动性增强,在顶锻力作用下被挤出形成飞边。随着飞边量增加,轴向压力沿飞边挤出方向发生分解,界面粘塑性金属受力发生改变,界面边缘应力得到释放,其应力状态也随之转变为拉应力,随着焊接过程进行,拉应力值逐渐从186 MPa降至77 MPa。随着转速下降,界面升温速率低于散热速率,接头温度开始下降,界面拉应力逐渐升高。保压冷却阶段,温度场逐渐均匀化,接头轴向压应力值减小,飞边根部则由于受到挤压,形成较高的压应力集中区。

图5 焊接过程轴向应力云图

2.2初始转速对焊接过程的影响

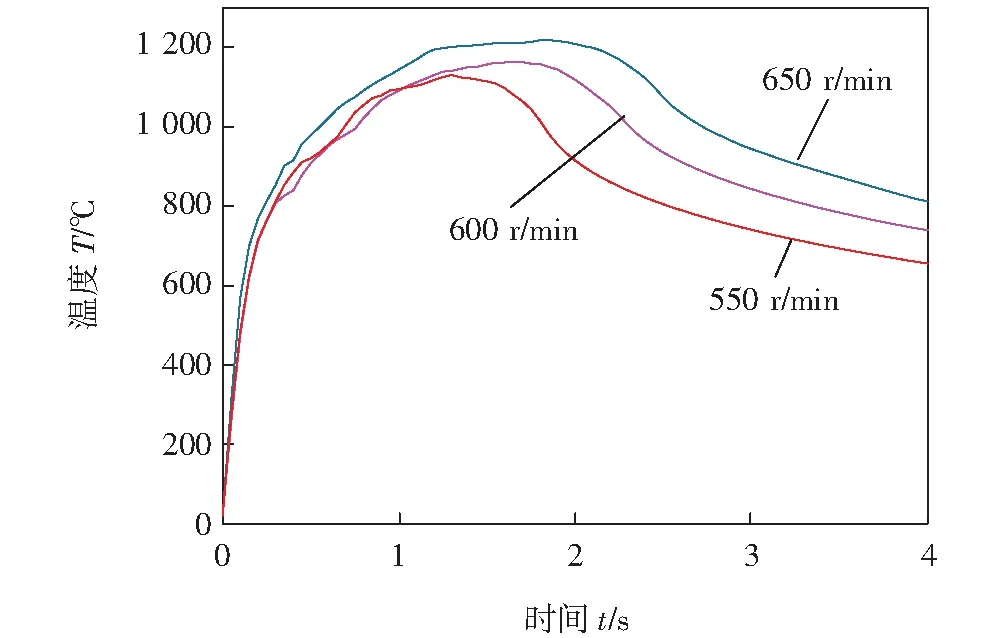

为研究初始转速对界面峰值温度的影响规律,将转动惯量设为I=2.4 kg·m2,顶锻力设为P=350 MPa,初始转速分别设为550 r/min,600 r/min和650 r/min,对应的工件停止转动时间分别为1.80 s,2.35 s和2.55 s。不同转速下距离摩擦界面0.7 mm位置的温度变化曲线如图6所示。可以看出在不同初始转速下,界面中心温度变化趋势类似,均为快速升温后保持稳定。在550 r/min时,高温持续时间为1.2 s,曲线峰值温度也随之降至1 130 ℃。当初始转速为650 r/min时,整个焊接过程中超过1 000 ℃的高温持续时间延长至2.1 s,曲线峰值温度可达1 218 ℃;即随着初始转速的提高,高温持续时间和峰值温度都有所增加。这是因为在相同的转动惯量下,初始转速越大,飞轮储能越多,高温持续时间越长。同时,在较高的初始转速下,两侧工件相对运动速度更大,摩擦产热效率有所增加,从而其峰值温度更高。

图6 不同转速特征点温度曲线

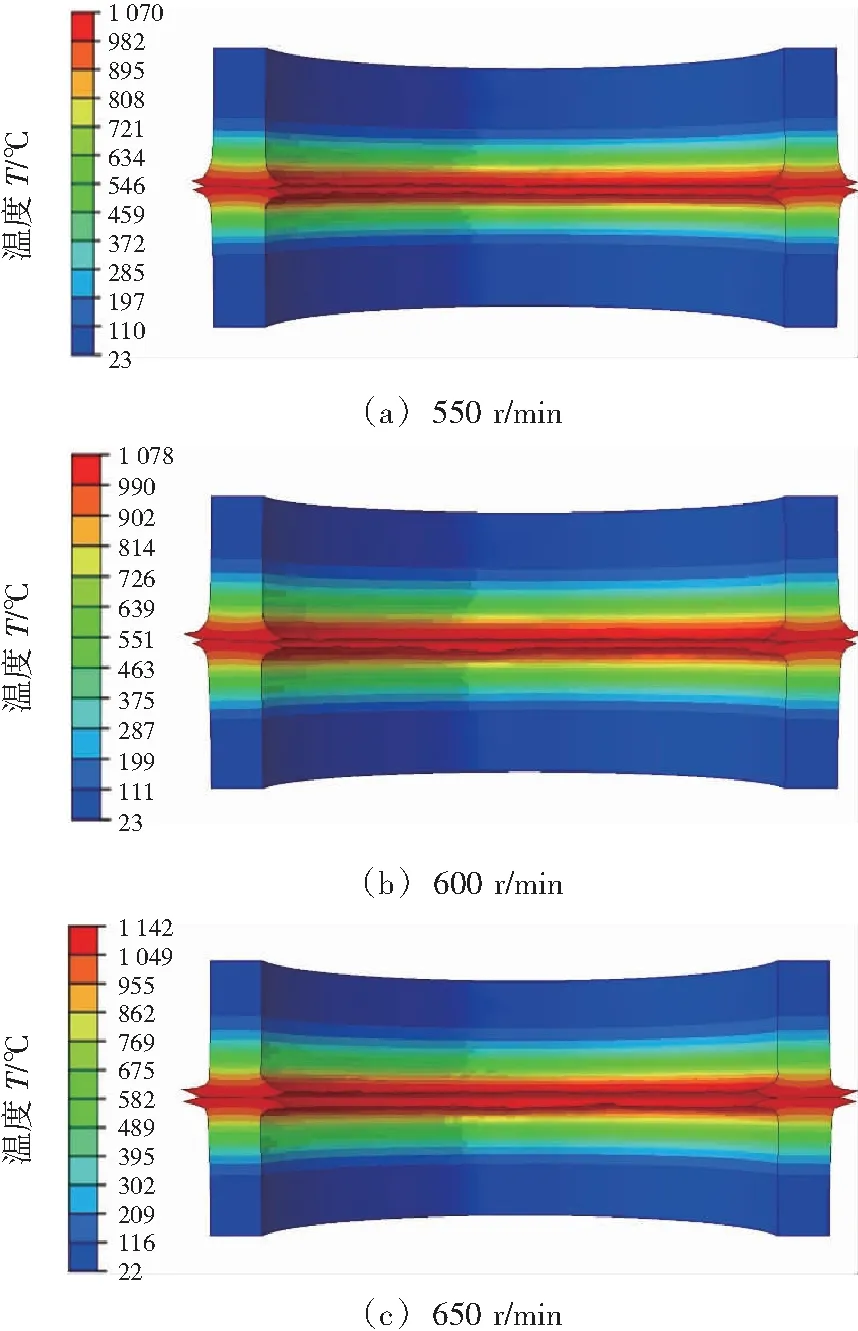

不同初始转速下形成的焊接接头飞边形貌如图7所示。当初始转速为550 r/min时,界面温度为1 070 ℃,飞边量较少;当初始转速为650 r/min时,界面温度为1 142 ℃,飞边量明显增加。当初始转速较低时,热输入不足,材料流动性差,界面材料达到粘塑性状态的量较少。在实际焊接过程中,飞边挤出量不足,会使得工件表面金属氧化物难以清除,影响接头质量。当初始转速升高时,热输入增加,摩擦界面将生成足够多的粘塑性金属,飞边挤出量增多,使得界面金属氧化物完全清除。但当转速过大时会导致热输入过大,热影响区扩大,从而导致工件性能下降,并且较大的热输入还会使得工件过度缩短,不利于后续加工[18]。

图7 不同转速摩擦停止时刻的飞边形貌

2.3顶锻力对焊接过程的影响

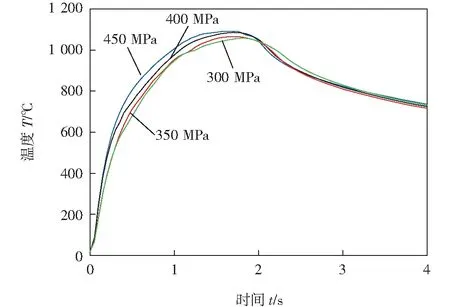

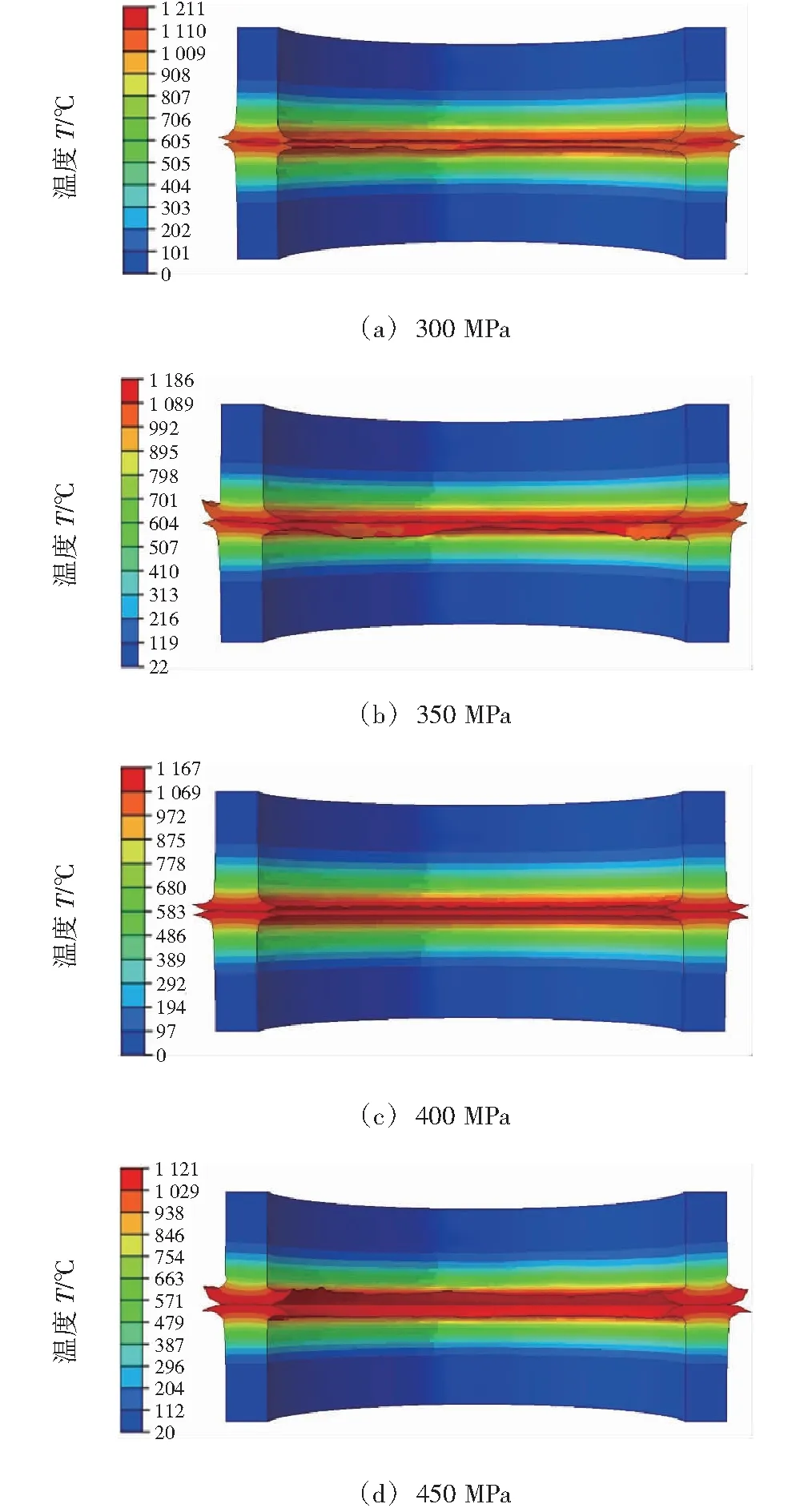

为研究顶锻力对接头飞边形貌的影响规律,将初始转速和转动惯量分别设为n=600 r/min和I=2.4kg·m2,顶锻力以50 MPa为增量从300~450 MPa变化,摩擦结束时间分别为2.24 s,2.13 s,2.05 s和2.00 s。不同转速下距离摩擦界面1.4 mm位置的温度曲线如图8所示。可以看出,不同顶锻力下各节点温度曲线变化一致。当压力较低时,节点达到峰值温度所用时间较长,高温持续时间较短;当压力增加时,界面摩擦效率明显增大,更快达到峰值温度,峰值温度也随之变高。

图8 不同顶锻力定点位置温度曲线

不同顶锻力下接头飞边形貌如图9所示。当顶锻力为300 MPa时,飞边挤出较少,不利于接头氧化物的自清理。随着顶锻力的增大,摩擦界面及其附近区域的金属流动性增强,飞边挤出量逐渐增多。当顶锻力为450 MPa时,产生的飞边形貌不规则,旋转端的飞边根部位置出现应力集中,在该区域形成环形凹陷;材料的屈服强度随着温度升高而降低,在该顶锻力作用下,工件根部的应力集中区域会产生屈服变形。对于管状焊件而言,飞边有内外两部分,内飞边不易去除,导致服役时内飞边残余拉应力较高的区域容易开裂,因此适当的压力对形成良好性能的接头具有重要意义[19]。

图9 不同顶锻力条件下2.00 s时的飞边形貌

2.4转动惯量对焊接过程的影响

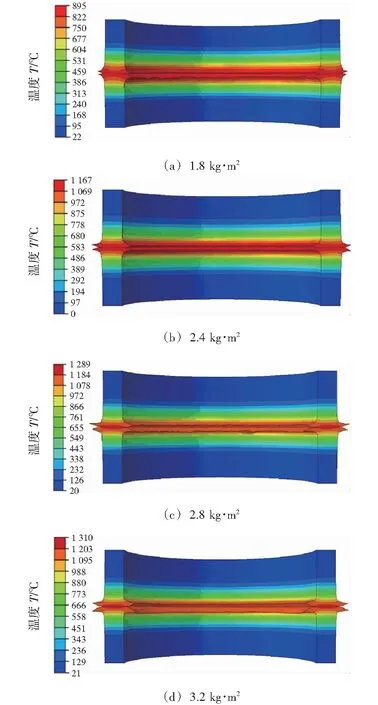

为研究转动惯量对接头飞边形貌的影响规律,将初始转速和顶锻力设分别为n=600 r/min和P=400 MPa,转动惯量设置为1.8 kg·m2,2.4 kg·m2,2.8 kg·m2和3.2 kg·m2,计算得到的工件停止转动时间分别为1.48 s,2.06 s,2.29 s和2.50 s,接头飞边形貌如图10所示。由于转动惯量较小,摩擦阶段持续时间短,接头热输入不足,此时界面最高温度仅为895 ℃,导致飞边较小,不利于接头进行自清洁;当转动惯量增加,界面摩擦产热时间变长,热输入增加,相同时刻接头界面的峰值温度升高,飞边形成量显著增大。

图10 不同转动惯量条件下2.00 s时的飞边形貌

3 结论

(1)建立了三维双塑性体惯性摩擦焊有限元模型,采用自适应技术解决网格畸变问题。FGH96高温合金管在惯性摩擦焊过程中,摩擦表面中心处加热功率最大,峰值温度可达1 335 ℃,轴向温度梯度较大。在保压冷却过程中,接头轴向温度梯度减小,温度场逐渐均匀化。

(2)工件两侧轴向应力呈对称分布,摩擦过程界面轴向压应力变化复杂,局部轴向压应力可达900 MPa,摩擦界面附近的压应力值从中心向边缘位置减小,挤出的飞边应力状态从压应力变为拉应力。降温过程中,飞边末端出现拉应力集中,飞边根部出现压应力集中。

(3)增加初始转速、顶锻力和转动惯量均能增大飞边量。提高初始转速和转动惯量可以增加焊接热输入,延长摩擦时间,其中转速增加可以提高界面峰值温度;增大顶锻力能提高能量转换效率,缩短摩擦时间,增加飞卷曲程度。