双TIG活性电弧焊接工艺

2022-09-22张佳郭超邵沛泽王新鑫樊丁

张佳, 郭超, 邵沛泽, 王新鑫, 樊丁

(1.重庆理工大学,重庆 400054;2.重庆市特种焊接材料与技术高校工程研究中心,重庆 400054;3.兰州理工大学,兰州 730050)

0 前言

钨极惰性气体保护焊(Tungsten inert gas arc welding, TIG welding)是一种高质量的焊接方法,因具有焊缝成形优良、焊接过程稳定及焊接质量高等诸多优点,在工业中得到广泛应用。然而,由于钨极的载流能力有限,电弧不集中,导致单道焊缝熔深浅,焊接生产率低,且当速度超过临界值后会出现咬边和驼峰等焊接缺陷[1]。

为了解决这一问题,研究人员提出了多种高效焊接方法[2-5],最具带代表性的是A-TIG (Activating flux TIG)[5]。随着A-TIG焊研究的深入,研究人员认为,对于铁系合金而言,表面张力温度系数的改变是引起焊缝熔深增加的最主要原因[6]。Lu等人[7]提出AA-TIG (Advanced activating TIG welding),该方法采用双层气体引入活性O元素,可以明显增加熔深。樊丁等人[8-9]提出了电弧辅助活性TIG (Arc assisted activating TIG),不但能增加焊缝熔深,而且还可以在高速焊接时克服咬边和驼峰等缺陷[10-11]。

文中提出双TIG活性电弧焊接法,采用2支TIG焊枪前后排布进行焊接,焊枪在垂直于母材平面内成60°夹角,前置焊枪的焊接电流小于后置焊枪,采用2台相互独立的焊接电源分别对2支焊枪供电。后置焊枪采用Ar作为保护气体,前置焊枪采用O2+Ar的混合气体保护,从而使电弧具有活性。其中,钨极间距定义为2个钨极尖端的水平距离,弧长定义为钨极尖端到母材的垂直距离。该方法简便易行,可以在高于普通TIG焊接速度的条件下实现深熔焊接。研究了O2流量、焊接电流、弧长、钨极间距和焊接速度等工艺参数对焊缝成形的影响,并考察了焊缝组织及力学性能。

1 试验材料及方法

试验中选用SUS304不锈钢进行平板表面熔焊试验,板材尺寸为200 mm×100 mm×5 mm。焊接前打磨母材表面,直至露出金属光泽,然后用丙酮擦拭,去除母材表面的油污等杂质。选用3.2 mm铈钨极,钨极尖端角度为60°。在焊接时,焊枪固定不动,起弧后母材随着焊接平台移动完成焊接。待试板冷却后拍照记录焊缝表面成形,取样、打磨、腐蚀并观察焊缝形貌和焊缝组织。按照GB/T 228—2002《金属材料室温冲击试验方法》制备焊接接头冲击试样,试样加工成尺寸为55 mm×10 mm×2.5 mm,进行V形缺口夏比冲击试验。焊接工艺参数见表1。

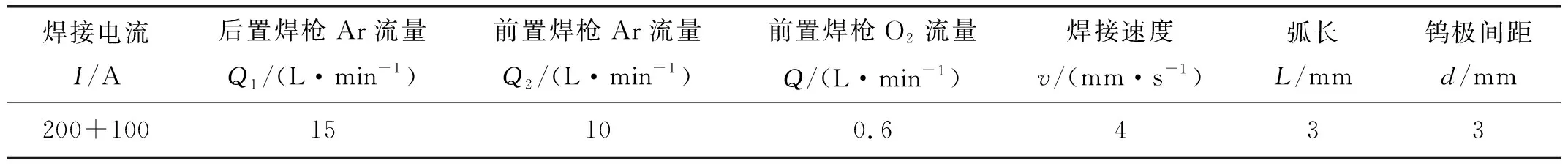

表1 焊接工艺参数

2 试验结果及讨论

2.1双TIG活性电弧形态

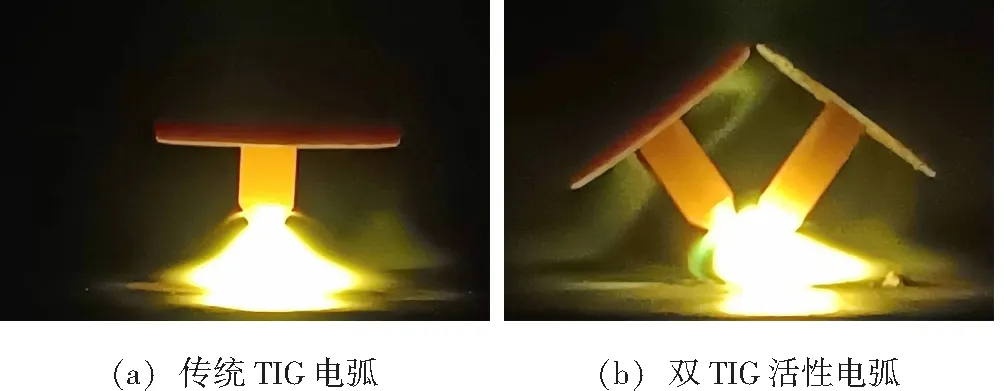

图1为总电流300 A,弧长3 mm,保护气流量15 L/min时,传统TIG电弧焊和双TIG活性电弧焊的电弧形貌。可以看出,传统TIG电弧形貌为典型的钟罩型,而双TIG活性电弧由于2个电弧之间的相互吸引作用,形成耦合电弧。由于后置焊枪钨极电流大,前置焊枪钨极电流小,大电流钨极产生的阴极射流更强,在其作用下电弧整体上向小电流一侧偏移。

图1 电弧形貌对比

2.2焊缝形貌比较

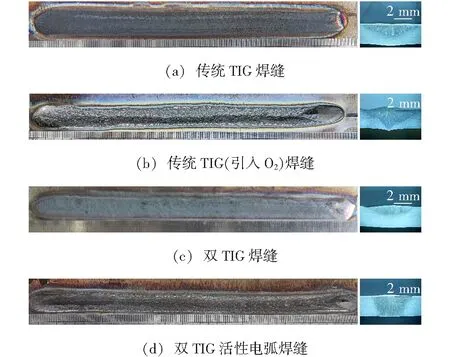

图2为基本工艺参数下普通TIG、引入O2的TIG、双TIG和双TIG活性电弧的焊缝成形对比。 可以看到,传统TIG焊缝熔深为3.0 mm,焊缝熔宽为14.4 mm。引入O2的普通TIG焊缝熔深达到5 mm,熔宽达到13.6 mm,但焊缝表面氧化严重,成形较差,且伴有轻微咬边。双TIG电弧焊缝熔深为2.1 mm,焊缝熔宽为13.4 mm。与之相比,双TIG活性电弧焊焊缝完全熔透,熔宽仅8.7 mm,焊缝表面有轻微的氧化,焊缝成形良好。可见,在保持工艺参数相同时,双TIG活性电弧焊的焊缝成形良好,焊缝熔深最大,且熔宽较小。

图2 焊缝成形对比

2.3钨极尖端形貌对比

图3为焊接后钨极尖端烧损程度比较。普通TIG时,当保护气体为纯Ar,气体流量为15 L/min时,钨极氧化不明显,如图3a所示;当保护气体中添加0.6 L/min的O2时,钨极氧化十分严重,如图3b所示;采用双TIG活性电弧焊接时,后置焊枪采用Ar保护,气体流量为15 L/min,前置焊枪采用Ar+O2保护,气体流量为(10+0.6) L/min。可以完全避免钨极尖端烧损,如图3c所示。可见双TIG活性电弧焊接方法可以有效避免钨极烧损,延长使用寿命。

图3 钨极尖端烧损比较

2.4焊接工艺参数对焊缝成形的影响

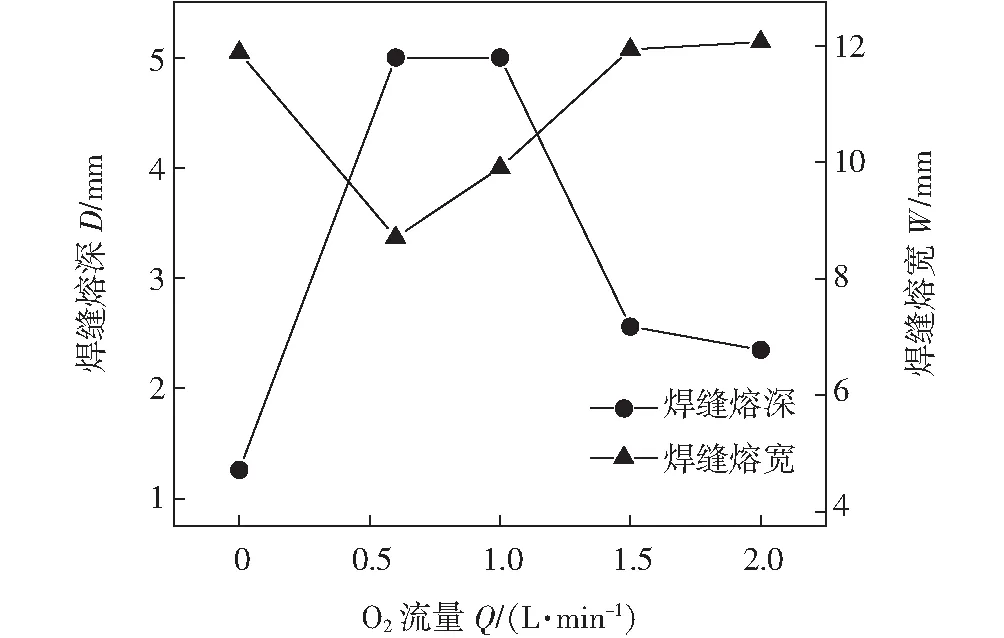

2.4.1O2流量

图4为基本焊接工艺参数下,前置焊枪保护气体中O2流量对焊缝成形的影响。由图4可见,随着保护气中O2流量的增加,焊缝熔深先增加后减小,在0.6 L/min和1.0 L/min的O2流量下完全熔透,且在0.6 L/min时熔宽最小,达到8.7 mm。

图4 O2流量的影响

目前,对于活性元素增加熔深机理的研究结果表明[11-12]:对于铁合金而言,活性元素的引入使熔池表面张力温度系数由负变正,从而改变了熔池中液态金属的流动方向,由传统的由内向外流动转变为由外向内的流动,最终导致焊缝熔深增加。

根据Sahoo等人[13]的研究,随着熔池中O元素含量的增加,表面张力温度系数先增加后减小。在该试验中,随着保护气中O2流量的增加,通过双TIG电弧进入到熔池的O元素含量增多,表面张力温度系数由负变正,熔池中Marangoni对流方向逆转,变成由外向内的对流,焊缝熔深增加;随着O2流量的进一步增加,表面张力温度系数反而减小,导致Marangoni对流的驱动力减小,热对流强度减弱,熔深减小。至于熔宽的变化,焊接过程中热输入保持不变,当熔池金属向内流动时,热量向中心传递,而对熔池边缘的熔化减弱,向内对流越强,熔化的越少,导致熔宽越小,因此,熔宽表现出与熔深变化相反的规律。

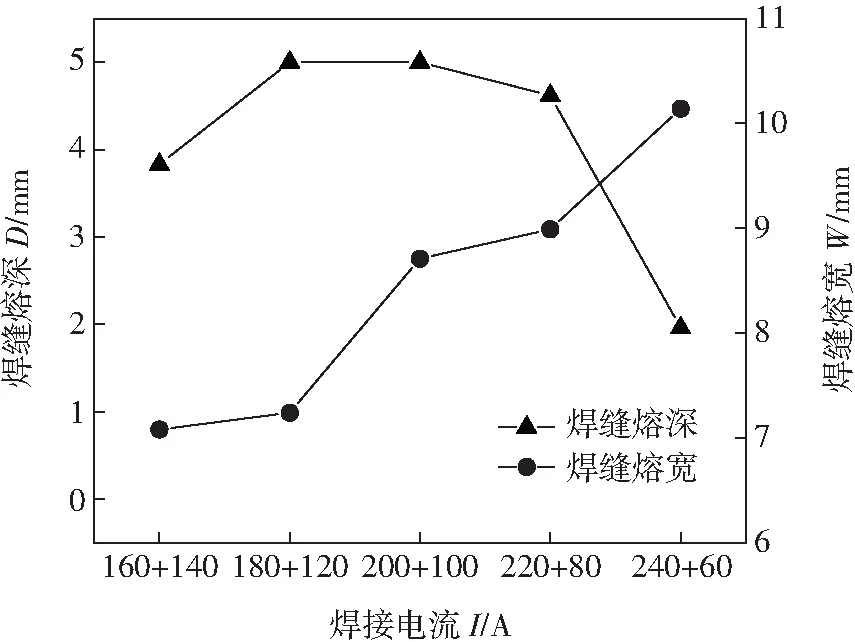

2.4.2焊接电流

图5为基本焊接工艺参数下,焊接电流对焊缝成形的影响。由图可知,在保持总电流不变时,随着后置焊枪电流的增加(前置焊枪电流的减小),焊缝熔深先增加后减小,熔宽逐渐增加。

图5 焊接电流的影响

随着后置焊枪电流的增加,大电流钨极产生的等离子流更加强烈,此时小电流侧(即前置焊枪)混入O2在等离子流的作用下更多的被传递到电弧外围[14],从而使熔池表面附近的O元素减少。因此,随后置焊枪电流的增加,进入熔池的O元素亦随之降低。当后置焊枪电流增大时,进入熔池的O元素减少,如2.4.1章节分析所述,在电流为160 A+140 A时进入过多,熔深反而变浅。而当180 A+120 A,200 A+100 A时,进入熔池的O元素对增加熔深最为有利。随着电流进一步增加,进入熔池的O元素过少,熔深变浅。而熔宽增加是由于后置焊枪电流的增加,电弧覆盖区域扩展,同时向内流动减弱,使得熔池边缘的熔化被加强。

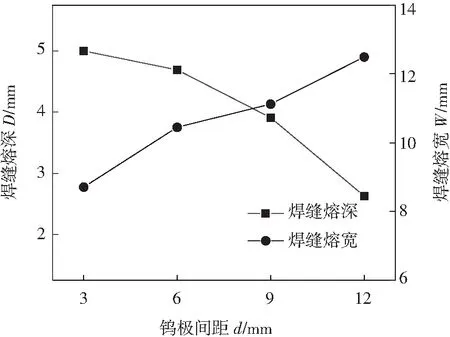

2.4.3钨极间距

图6为基本焊接工艺参数下,钨极间距对焊缝成形的影响。由图可知,当钨极间距从3 mm增加时,焊缝熔深逐渐减小,焊缝熔宽逐渐增加。当钨极间距为3 mm时焊缝完全熔透,熔宽最小。

图6 钨极间距的影响

随着钨极间距的增大,两阴极射流之间的吸引力减小,O元素向电弧中心区域的扩散距离增加,到达熔池表面的O元素减少,进入到熔池中的O元素也减少,从而导致熔池表面的Marangoni对流减弱,焊缝熔深减小。此外,随着钨极间距变大,两电弧之间的吸引力减弱,电弧要比钨极间距为3 mm时的电弧更加扩展,电弧覆盖的区域增加,同时向内流动减弱,对熔池边缘的熔化作用加强,导致熔宽增加。

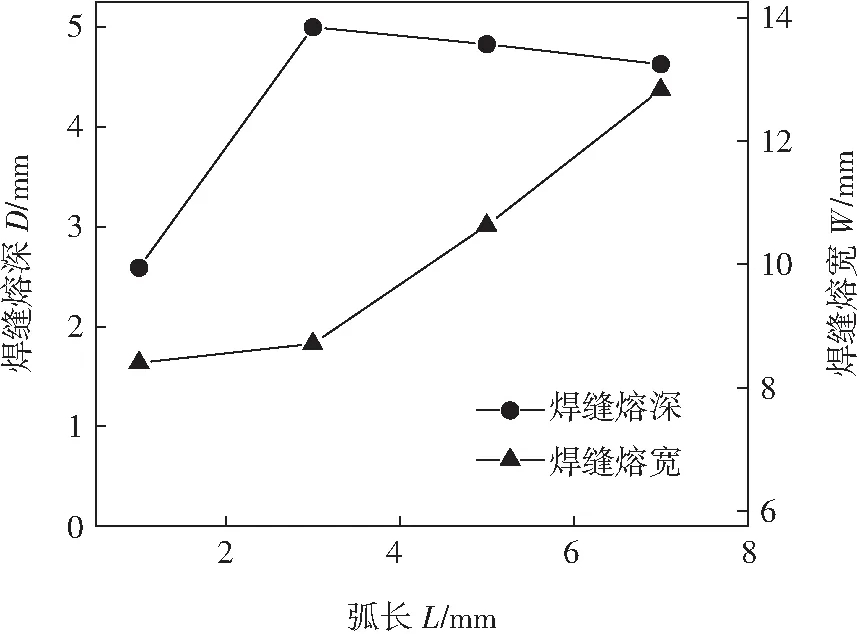

2.4.4弧长

图7为基本焊接工艺参数下,弧长对焊缝成形的影响。由图可知,随着弧长的增加,焊缝熔深呈现先增加后减小的趋势,焊缝熔宽逐渐增加。弧长为3 mm时,焊缝熔深最大,熔宽较小。

图7 弧长的影响

随着弧长的增加,后置焊枪的等离子流沿着钨极轴线方向的流动更加显著,O元素在等离子流的作用下更多的被传递到电弧外围区域,导致进入熔池中的O元素减小,焊缝熔深下降。至于熔宽的增加,主要是因为随着弧长增加,电弧覆盖熔池区域增加及向内流动减弱,对熔池边缘的熔化作用增强。

2.4.5焊接速度

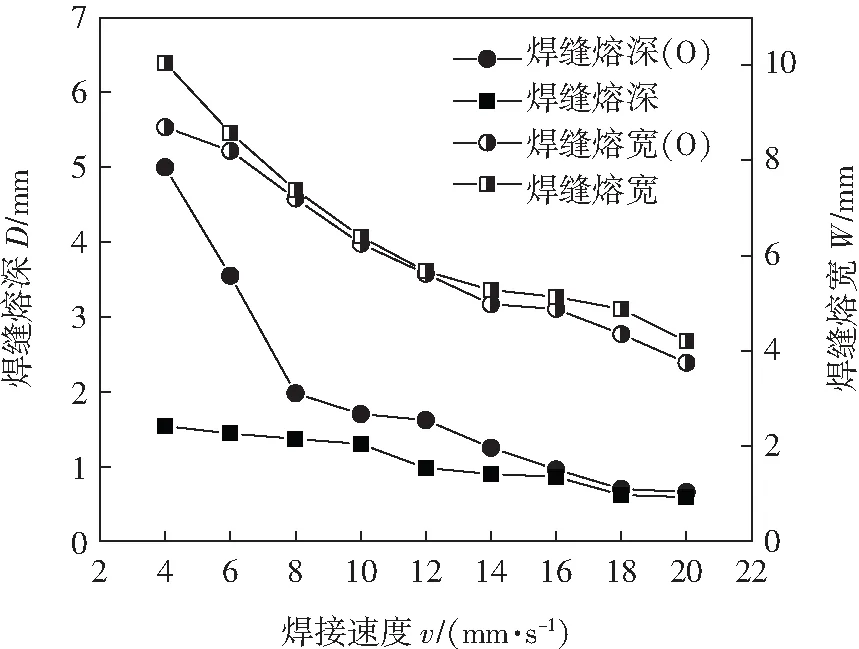

图8为基本焊接工艺参数下,焊接速度对焊缝成形的影响。由图可知,随着焊接速度的增加,焊缝熔深和熔宽均减小。当焊接速度超过16 mm/s时,O元素对熔深增加的作用不明显。

随着焊接速度的提高,熔池在液态条件下停留的时间变短,扩散到熔池中的O元素没有充足的时间发挥作用,使得活性元素O元素对焊缝熔深增加的作用逐渐下降,以至在超过一定的速度后几乎无影响。

图8 焊接速度的影响

由上述结果可知,以上各焊接工艺参数都会影响O元素在电弧中的传质行为,进而影响O元素在熔池中的量,最终影响焊缝形貌。然而,只有当控制其在一个适中的范围时,熔深的增加才最明显。

3 焊缝的显微组织

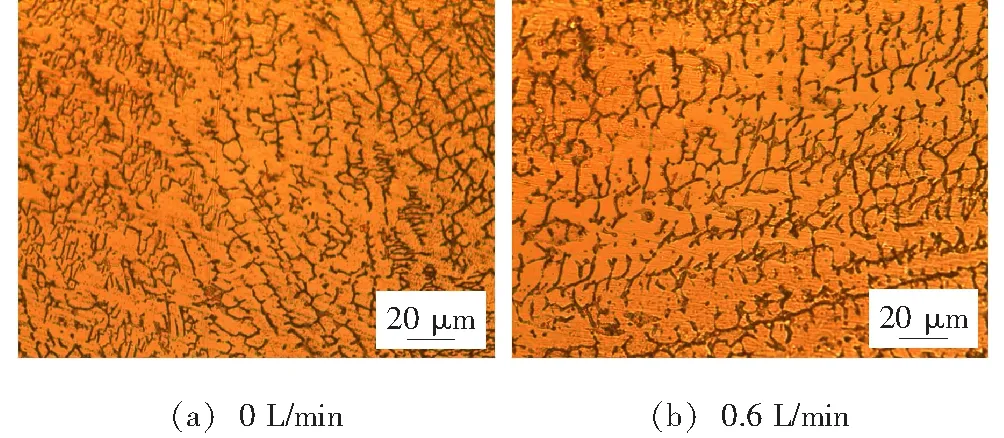

图9为基本焊接工艺参数下,O2流量分别为0 L/min和0.6 L/min时的焊缝显微组织。可见,焊缝组织均由大量奥氏体和少量铁素体组成,铁素体表现为骨架状和板条状的混合形态。总体而言,O元素对焊缝微观组织无明显影响。

图9 不同O2流量下的焊缝显微组织

4 焊缝的力学性能

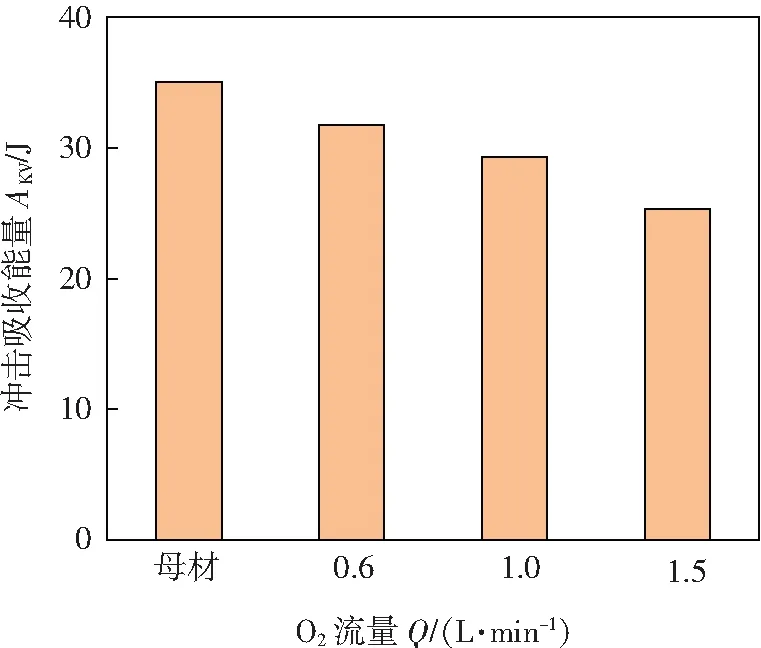

图10为常温下的冲击试验结果。由图可知,O2的引入会造成焊缝冲击吸收能量下降,且随着O2比例的增加,冲击吸收能量呈下降趋势。母材的冲击吸收能量为35 J,基本焊接工艺参数下,焊缝冲击吸收能量为32.3 J,当O2流量增加到1.5 L/min时,焊缝冲击吸收能量降低到25.3 J。樊丁等人[15]的研究也表现出类似的规律,出现这种变化的原因可能有以下几个方面:①引入的O2会在焊接过程中生成氧化物并滞留在焊缝中,造成氧化物夹渣;②焊缝中形成硬而脆的第二相粒子;③焊缝中铁素体含量的增多,这些因素都会使焊缝韧性下降。

图10 焊缝冲击试验结果

由上述结果可知,在焊接过程中需要精确控制保护气中O2的流量,才能在实现焊缝熔深显著增加的基础上,保证焊缝具有较好的力学性能。在文中的试验条件下,当O2流量为0.6 L/min,即前置焊枪保护气中O2体积分数为5.66%时,就可以保证焊缝熔透,且冲击韧性只有轻微下降。

5 结论

(1)双TIG活性电弧焊能在高于普通TIG焊接速度的条件下实现深熔焊接。

(2)进入到熔池中的O元素含量对焊缝形貌有很大影响。各焊接工艺参数都会影响O元素在电弧中的传递行为,进而影响其在熔池中的含量,最后对焊缝成形产生影响。

(3)与不加O元素时相比,O元素的引入对焊缝微观组织无明显影响。冲击韧性随O元素引入量的增加而下降,但是,较低的O2混合比可以在保证熔深的同时,获得良好的力学性能。