道岔异型钢轨跟端加长600 mm热锻成形关键技术

2022-09-22王子舒

王子舒

(中铁宝桥集团有限公司 道岔分公司, 陕西 宝鸡 721006)

0 引言

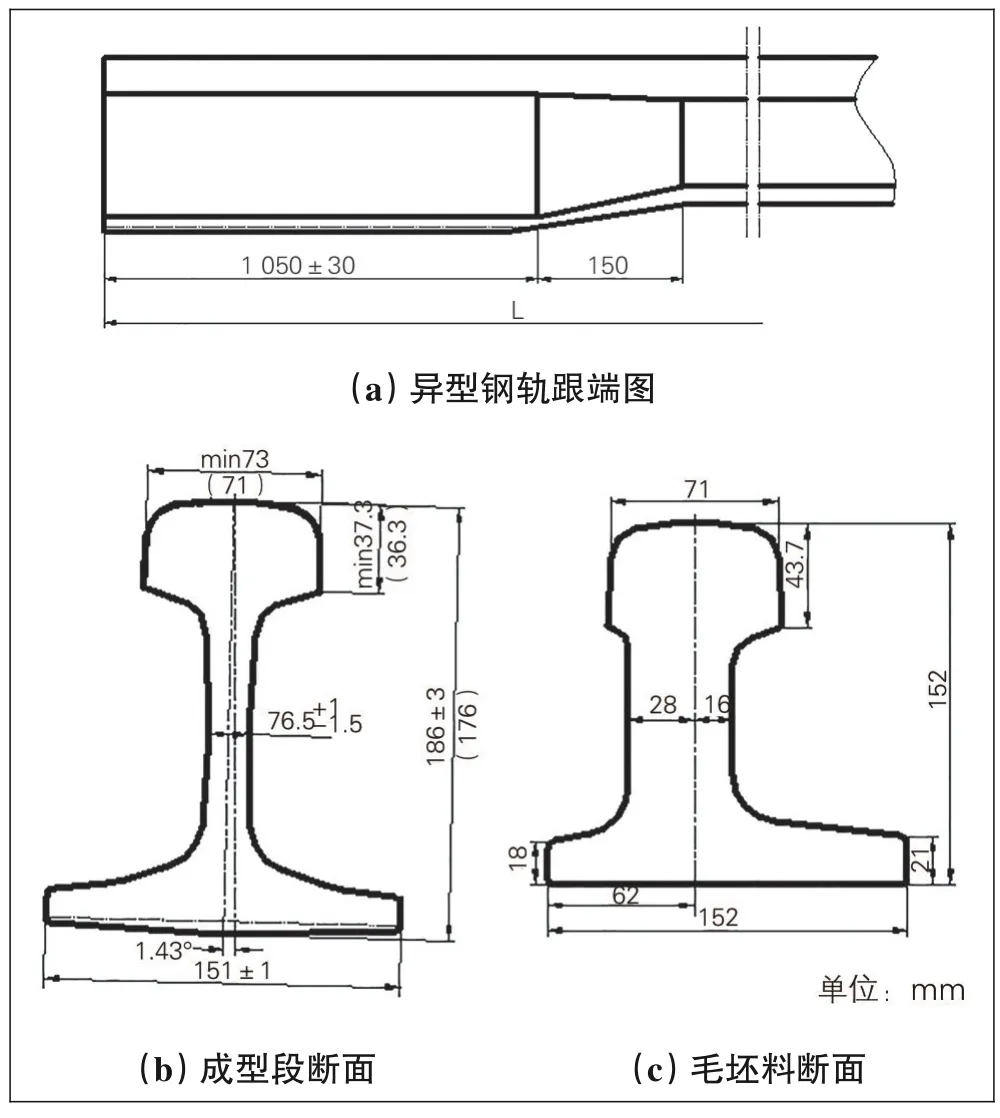

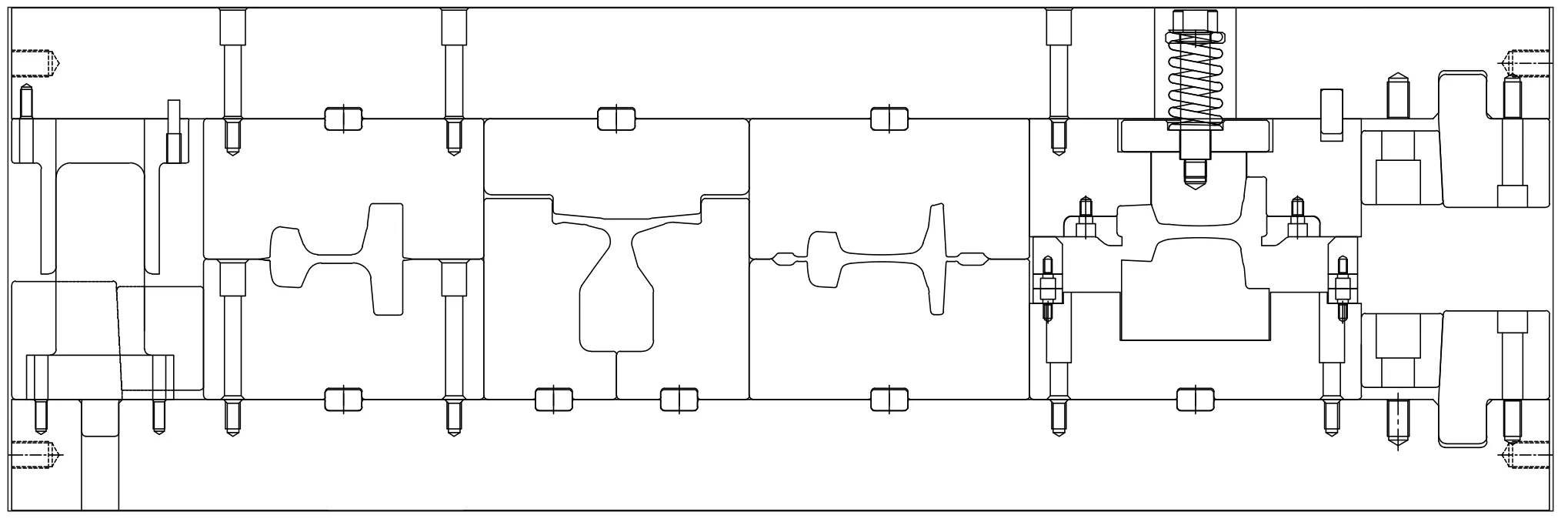

非对称断面钢轨因其高度低、稳定性好等特点, 一般用于道岔尖轨[1]。非对称断面尖轨跟端锻压成标准轨型与导轨连接, 尖轨跟端锻压段由过渡段和成型段组成, 一般过渡段长度150 mm, 成型段长度450 mm, 在现场更换尖轨等特殊情况下, 存在成型段需加长600 mm的需求。为实现尖轨更换时既不增加焊缝, 又能使焊缝居中, 最有利的方案是把尖轨跟端的成型段长度加长一个轨枕间距(600 mm)[2]。研制跟端加长型道岔尖轨, 实现截面均匀延伸, 再与后端的导轨焊接, 相应的垫板等零部件均不发生变化, 此技术具有简单、便捷的特点, 特别适用于现场应急救援, 加长型尖轨更换示意见图1。

图1 加长型尖轨更换示意图

1 存在问题

一般情况下, 道岔的非对称断面异型钢轨成型段为450 mm, 在特殊状态下需要采用加长型异型钢轨, 便于现场更换, 产品结构见图2。一直以来, 道岔生产厂家锻造设备按成型段450 mm配置, 压力机最大吨位约为5 000 t, 要实现异型钢轨跟端加长600 mm, 采用分段成形的方式实现。此方案不可避免出现接头搭接处表面充填不足、弯曲变形、折叠、锻压段直线度超差等工艺难题, 同时采用分段成形工艺很难实现跟端热锻成形自动化, 增加了锻压工艺复杂程度。经压力计算, 采用常规方式进行加长型异型钢轨一次整体成型, 所需压力机吨位会成倍增加, 整体成形吨位超过8 000 t。为适应铁路线路更换非对称断面异型钢轨作业的快速性、便捷性以及经济性要求, 同时实现跟端加长型异型钢轨的生产自动化和产品高质量, 亟待研究道岔异型钢轨跟端加长600 mm热锻成形关键技术。

图2 60AT1-60 kg/m异型钢轨跟端加长产品结构图

2 关键技术

2.1 热锻成形方案

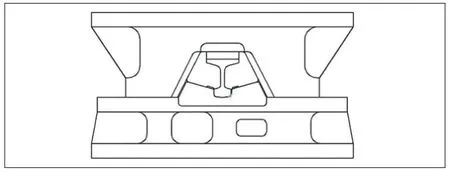

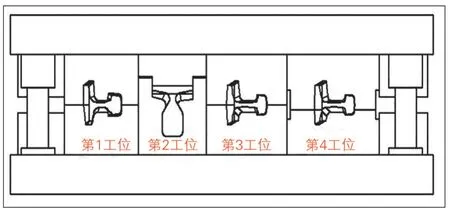

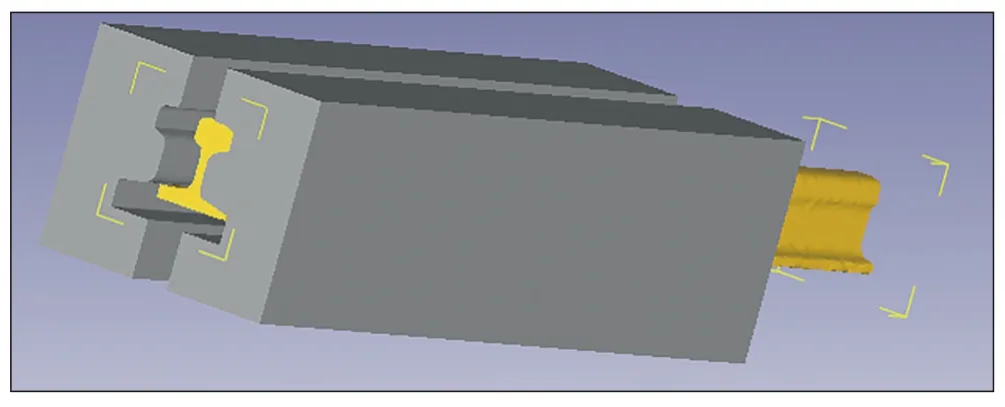

目前异型钢轨热锻成形主要有2种方式, 纵向2个工位活块组合模具成形方式(见图3)和横向4个工位整体模具成形方式(见图4)。根据各自成形方式和结构特点, 活块组合式适用于成型段≤600 mm, 且轨头变形较小的产品, 能实现预锻和终锻之间前后纵向快速换模[3];横向4个工位整体式适用于尺寸精度要求高的产品, 利于实现各工位间快速换模。

图3 ?活块组合式

图4 整体式

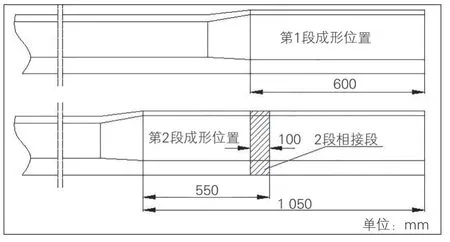

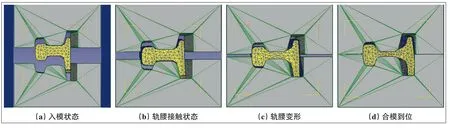

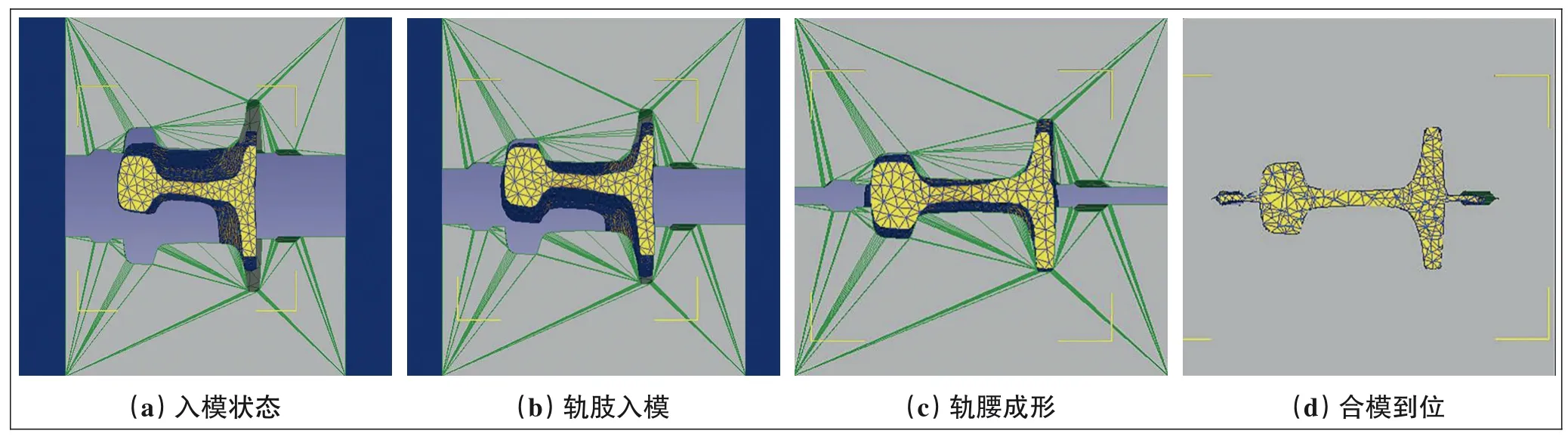

在此研究产品的成型段长度为1 050 mm, 采用活块组合式结构上模架长度为860 mm, 若要实现成型段1 050 mm, 则必须采用分段成形模式, 即第1段成形600 mm, 再进行第2段成形550 mm(包括100 mm相接段), 分段成形过程见图5。经试验, 第1段和第2段相接位置容易出现轨肢宽度超负差, 轨肢侧面呈波浪形状, 接茬部位轨肢上表面出现台阶状, 鱼尾空间超差严重, 形状尺寸不能满足跟端加长600 mm产品成形需求[4]。

图5 分段成形过程

对比异型钢轨成形质量、产品结构、自动化方式, 选用横向4个工位整体模具成形方式进行60AT1跟端加长600 mm异型钢轨热锻成形。

2.1.1 模具结构设计

经上述分析, 选用的热锻成形方案需分别设计4个工位模具, 前3个工位模具为成形模具, 第4个工位模具为切边模具。4个工位模具结构示意见图6。

图6 4个工位模具结构示意图

(1)第1工位。由于毛坯料为60AT1非对称断面钢轨, 设计第1工位模具结构时, 考虑长短肢两侧金属分配问题, 结合毛坯料轨腰金属量确定上、下模轨肢宽度和轨高, 使成形后长肢侧轨腰和轨肢夹角>95°, 避免第2工位成形时内圆弧出现折叠等缺陷, 同时还应避免第2工位成形时造成长肢侧轨肢内圆弧出现折叠或不可逆的局部缺肉[5]。

(2)第2工位。第2工位模具对毛坯料进行轨底成形, 确保第3工位模具能顺利完成合模成形而不产生缺陷。设计结构时, 端头短肢侧轨底宽度能否延伸至155 mm是成形成功与否的关键。另外第2工位轨头朝下成形, 第2工位模具是左右拼装模具, 出模时容易出现夹料现象, 造成脱模不畅, 所以设计结构时, 应重点考虑钢轨出模问题[6]。

(3)第3工位。第3工位模具负责产品最终成形, 是终锻模具。除考虑产品外形、金属量等, 还应结合后续机加工因素确定模具结构尺寸[7]。

(4)第4工位。第4工位模具主要切除前工位产生的飞边, 是切飞边模具。设计时需重点考虑轨头及轨底剪刃结构尺寸, 既要便于飞边切除, 又要避免出现夹料现象。

2.1.2 数值模拟

利用三维设计软件Solideworks分别创建各工位上模和下模, 毛坯料60AT1与上下模组装成合模状态并导入有限元分析软件中, 合模状态示意见图7。

图7 合模状态示意图

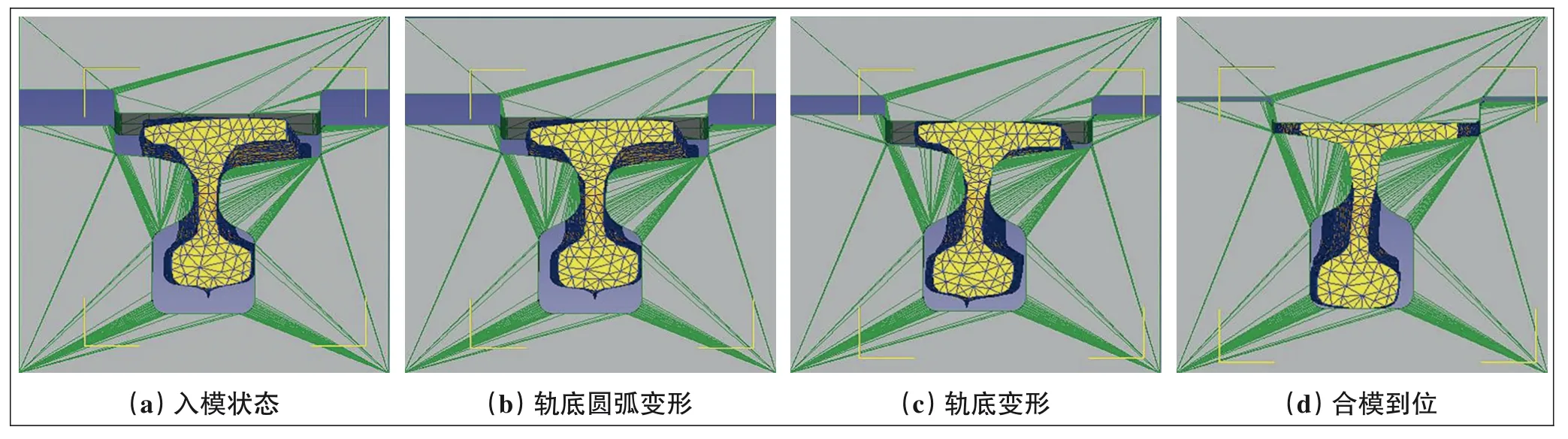

毛坯料60AT1及第1工位模具导入有限元分析软件, 调整其位置, 进入待合模状态, 对毛坯料60AT1及模具进行网格划分。

设置模拟参数如下:毛坯料始锻温度为1 150℃, 塑性体;模具温度为200℃, 刚性体;毛坯料体积保持不变。上模主运动, 运动速度设置为14 mm/s, 其余参数默认[8]。设置模拟参数后进行数值模拟, 第1工位模拟过程见图8。

图8 第1工位模拟过程

以第1工位成形工件作为第2工位的毛坯, 按上述方法进行第2、第3工位模拟, 模拟过程见图9、图10。

图9 第2工位模拟过程

图10 第3工位模拟过程

根据模拟结果, 查看各工位成形过程中是否存在金属折叠以及各工位所需锻造压力, 进而指导模具工艺优化及工艺参数设计[9]。对各工位成形后工件进行分析并查看金属流动趋势图, 各工位成形后工件见图11, 各工位未见金属折叠, 表明模具结构合理。

图11 各工位成形后工件

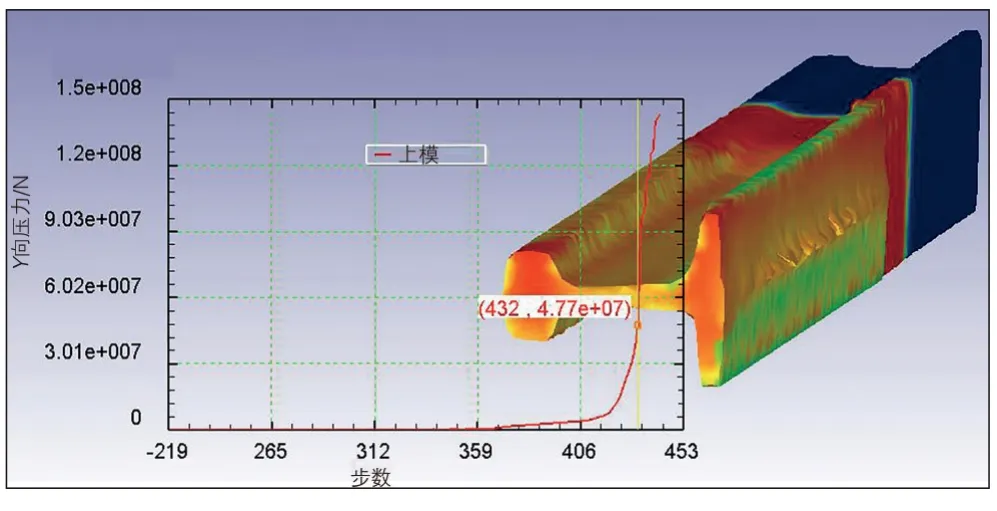

由模拟结果可知, 各工位锻造压力机吨位分别为2 320、4 890、14 300 t。目前我国道岔生产厂家压力机吨位为5 000~6 000 t, 故需要进行二火加热整型。各工位锻造压力机吨位见图12。

图12 各工位锻造压力机吨位

在5 000 t压力机吨位下, 第3工位工件飞边尺寸见图13, 轨头和轨底飞边较小, 根据现场实践经验, 飞边较小时, 采用切飞边模具容易夹料, 为便于钢轨顺利脱模, 第3工位一火成形后不切飞边, 直接进行二火加热。

图13 第3工位极限压力机吨位下工件飞边尺寸

2.2 自动化成形方案

为降低工人劳动强度, 提高产品稳定性, 主要从送料、入模压形以及下料方式的结构稳定等方面考虑, 对钢轨热模锻成形工件的上料、入炉加热、入模成形及下料全自动控制进行设计, 主要包括连续自动上料系统、四轴联动操作机、自动下料系统[10], 总体布局见图14。

图14 总体布局图

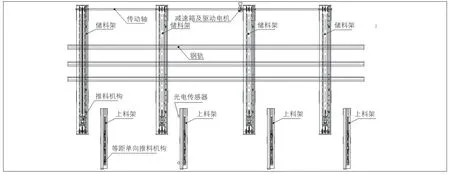

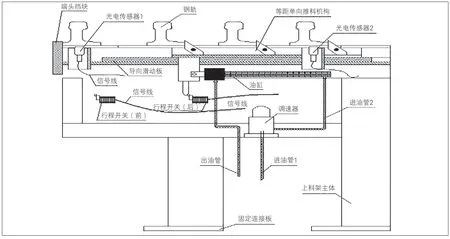

2.2.1 连续自动上料系统

连续自动上料系统设置2级上料单元, 第1级为储料架, 第2级为上料架。储料架和上料架分别固定在基础上, 横向不对接, 纵向错位后搭接。根据钢轨长度制作若干个储料架和上料架, 并且沿钢轨长度方向布置, 连续自动上料系统见图15。

图15 连续自动上料系统

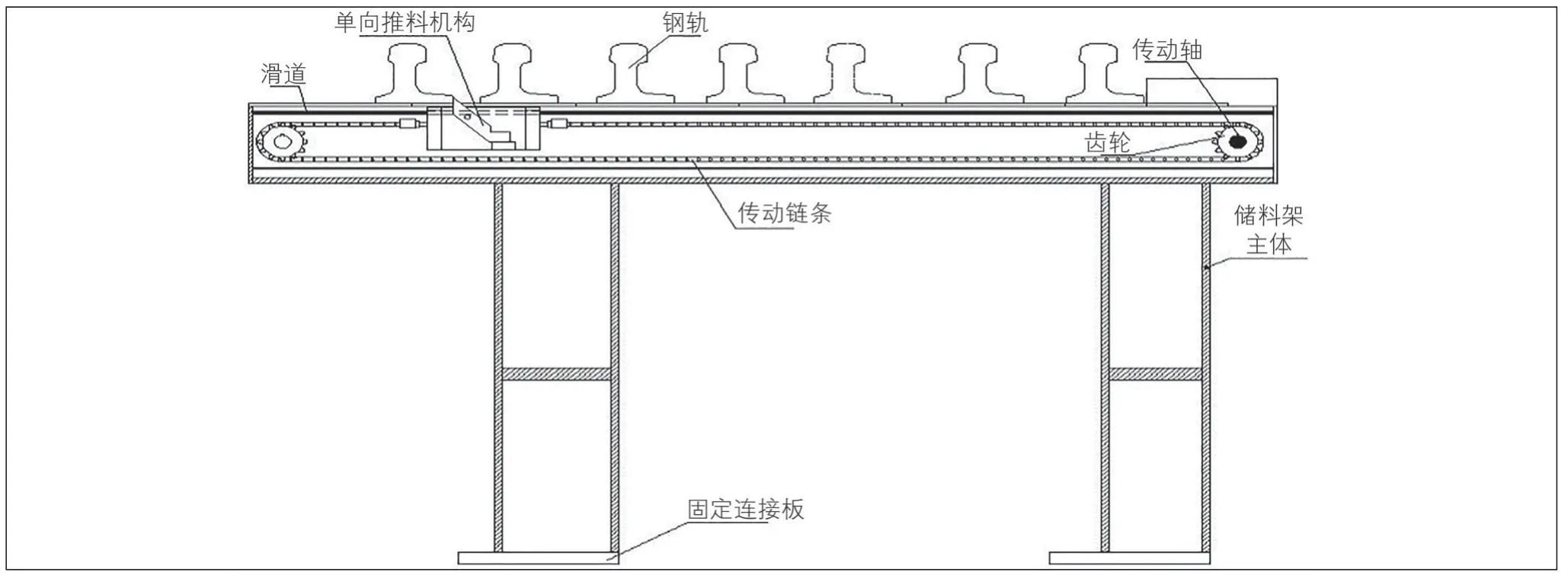

(1)每个储料架安装横向移动的单向推料顶头, 顶头采用链条和传动轴连接, 采用电机驱动传动轴旋转, 实现各个储料架的顶头同步横向移动, 通过电机正反转实现推料顶头推料和回程, 使钢轨依次平移至上料架, 储料架结构见图16。

图16 储料架结构

(2)每个上料架安装等距多顶头单向横向推料机构, 顶头间距根据取料操作机宽度确定, 推料机构采用连接板和液压缸连接, 液压管路安装液压调速器, 实现各个上料架等距推料机构横向同步平行移动, 在第1个上料架的取料位和尾部分别安装光电传感器, 检测来料情况并对控制器发送信号。储料架上安装手动拉料机, 利用手动拉料机将钢轨逐根依次平移至上料架, 通过上料架的推料机构将轨件等距分开放置, 便于入炉加热, 上料架结构见图17。

图17 上料架结构

2.2.2 四轴联动操作机

(1)压力机后侧布置1套操作机, 用于完成工件压制过程中的各工艺动作。操作机可完成上下、前后、左右移动及旋转、夹紧等动作。该装置是钢轨锻压成型的送料机构, 主要由车架、夹紧装置、动力输送装置、定位装置、自动控制装置组成, 能完成感应炉加热、压力机锻造、出料等工艺过程间的钢轨传递。

(2)操作机由横向输送大车、纵向输送小车组成。横向输送大车主要完成钢轨加热位置、锻造成形位置间的横向输送;纵向输送小车主要完成钢轨的夹紧、升降、入炉加热, 配合钢轨锻造成形工艺要求实现钢轨入模、拔模、出模、旋转等动作, 然后把钢轨送至下料区。

2.3 热锻成形试验

各系统安装后, 分别测试每个系统动作, 保证能正常工作。横向换模系统与压力机主控制系统相连, 由压力机主控制系统控制横向换模、行程和锁紧, 钢轨热锻成形自动控制生产线见图18。

图18 钢轨热锻成形自动控制生产线

2.3.1 自动控制参数

将热模锻成形4个工位模具安装在压力机横向换模上下滑动板上, 根据模具尺寸及第4工位卸料缸位置, 确定第1、第2工位横向换模位置参数为320 mm, 第3、第4工位横向换模位置参数为700 mm。通过现场试验调整, 分别确定加热炉、4个工位的横向与纵向位置及旋转角度和高度, 自动控制参数见图19。

图19 自动控制参数

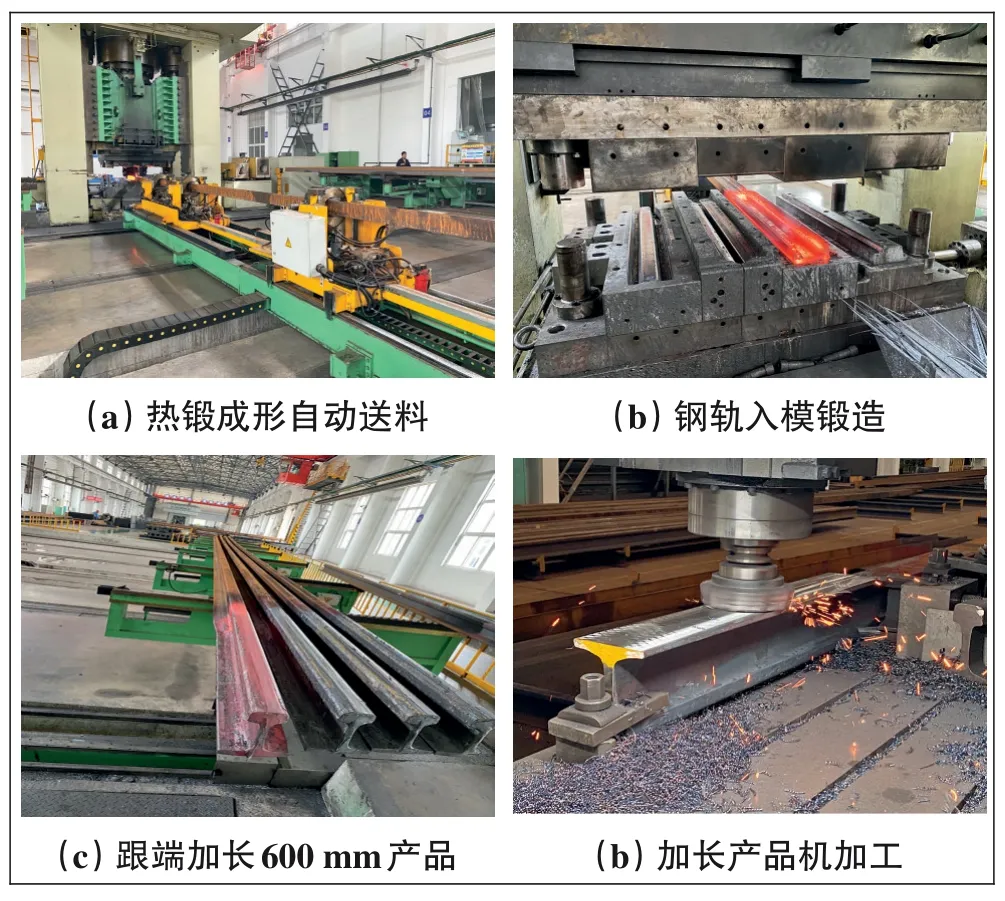

2.3.2 模具热锻成形

选用4根试验件, 采用通用感应电加热炉加热, 始锻温度为1 150℃, 利用自动上、下料系统完成异形钢轨端加长600 mm热锻成形试验。热锻成形及机加工图见图20。

图20 热锻成形及机加工图

热锻成形工艺过程为:

(1)将一批钢轨放置于储料架上→操作工配合天车将钢轨摆正→控制储料架的拉料机构。

(2)将钢轨平移至上料架→利用上料架的推料机构将轨件等距依次平移至取料位→操作机夹持钢轨送料入炉加热→钢轨加热→利用操作机横向和纵向移动完成钢轨出炉和第1工位入模→第1工位压型合模→开模。

(3)操作机横向、纵向移动并旋转90°或270°至第2工位→第2工位压型合模→开模。

(4)小车纵向移动出模到位后旋转90°或270°同时模具横向移动装置完成第2工位至第3工位移动→第3工位压型合模→开模→小车夹紧钢轨移动至第4工位→第4工位合模→开模。

(5)小车纵向移动出模并旋转90°→小车横向移动至加热炉→钢轨二火加热→加热完成后操作机横向、纵向移动至第3工位并完成钢轨入模→第3工位压型合模→开模→小车夹紧钢轨移动至第4工位→第4工位合模→钢轨出模至下料台→操作机回取料位取料。

2.3.3 试件检验

异型钢轨跟端加长600 mm热锻成形试验经多次模具结构优化, 最终完成热锻成形, 试件检测数据见表1。

表1 试件检测数据 mm

随机挑选尺寸合格产品进行轨头正火硬度、拉伸性能、低倍组织、显微组织、脱碳层深度、超声波探伤、磁粉探伤、疲劳试验, 其中1件脱碳层试件脱碳层深度为0.59 mm, 由于送检试件轨顶面未加工, 正常产品均有不小于1 mm的加工量, 所以正常产品脱碳层深度符合标准要求(小于0.5 mm)。其余检测项点符合标准要求。

3 技术创新点

(1)针对线路维修等特殊情况需更换跟端加长异型钢轨, 通过模具设计、数值模拟、试件验证等方式, 开发了一套生产加长型非对称断面异型钢轨的4个工位模具。该套模具能实现跟端1次整体成形, 成形断面均匀延伸, 减少锻造次数及加热次数, 解决了分段锻压后发生弯曲变形、表面充填不足、折叠、锻压段直线度超差等工艺难题, 成型段长度不小于1 050 mm。

(2)针对异型钢轨锻压成形特点, 开发了一套完整的异型钢轨热锻成形自动生产线, 实现了异型钢轨热锻成形全自动生产, 极大地降低了劳动强度, 提高了产品质量和生产效率。

(3)加长异型钢轨的成功开发, 改变了线路更换尖轨的方式, 缩短了更换时间, 提升了工务养护水平和效率, 具有显著的社会经济效益。

4 结束语

道岔异型钢轨跟端加长600 mm热锻成形技术采用4个工位模具1次整体热锻成形, 压力机最大吨位为5 000~5 200 t, 成型段长度可达1 050 mm, 产品尺寸及理化性能均满足标准要求, 产品质量稳定, 操作简单, 工艺重复性好, 外观及鱼尾空间满足标准要求。根据异型钢轨热锻成形特点采用操作机自动上、下料系统, 实现异型钢轨成型段加长600 mm热锻成形产品的全自动生产, 整个生产过程中不需要操作人员干预, 全部按预先设定的程序进行, 大幅降低工人劳动强度、提高生产效率、节约生产成本。