铁路轨道工程数智化建造技术研究与实践

2022-09-22王森荣

王森荣

(浙江天铁实业股份有限公司, 浙江 台州 317200)

0 引言

智能化是铁路发展的必然方向、是铁路现代化的标志, 随着人工智能、大数据、物联网及BIM技术的发展[1], 铁路建造和运维过程融入数字化、信息化和智能化技术, 可极大提升项目质量、效率和管理水平。推进设计、施工和维护的平台软件、智能装备、数据智能分析是当前我国铁路智能化发展的主要工作。

党的十九大报告提出“交通强国”战略, 给铁路行业转型升级指明了方向, 我国铁路“十三五”发展规划中已提出“大力促进数字化、信息化、智能化铁路建设”[2]。在政策和需求的引领下, 开展铁路全生命周期数智化技术应用, 将极大提升我国铁路建设和运维的现代化管理水平, 进一步保障铁路的安全运营。

轨道结构直接设置在路基、桥梁和隧道等下部基础上, 下部基础的变形直接影响轨道平顺性和稳定性, 轨道工程建造质量和精度直接影响高速动车组运营的安全性、舒适性。轨道传统建设模式是设计以施工图纸为主进行成果交付, 施工单位按图施工。目前设计工作已逐渐向数字化和智能化转变, 依托数字化(BIM)设计成果, 实现数字信息化和智能化产品制造和施工, 但智能建造仍处于起步阶段[3]。为了保证高平顺和高稳定的建造和运营维护质量, 铁路轨道工程构建数智化技术是行业发展趋势, 有利于推动我国铁路现代化水平的提高。

1 铁路轨道工程数智化建造实现方式

轨道工程数智化建造路线可按数字化、信息化、智能化分阶段实施推进(见图1), 最终实现铁路智慧化运营[4-5]。

图1 铁路轨道工程数智化建造实现方式

1.1 数字化

数字化是开展工厂制造、现场施工和运营维护等信息化、智能化的基础, 轨道工程首先需实现设计、制造、施工和运营维护的数字化, 通过数字化提升工作效率和质量。

(1)设计数字化。设计数字化是基础, 实现动态、协同和可视化的智能设计是工厂制造、施工铺设和运营维护数字化的基础。轨道设计首先需实现设计成果的数字化, 实现将设计成果由传统施工图表达转化为数字成果表达。

基于线路平纵断面、路隧桥结构布置、轨道结构设计参数等, 对直线段、圆曲线、缓和曲线、竖曲线等不同地段的轨道结构, 对钢轨、扣件、轨道板、底座等进行计算分析, 在统一编码体系下, 建立轨道数字设计模型, 形成数字化设计(如BIM)成果。并可进行工程建设精准工程量计算与实物成本计量。

实现轨道工程(包括钢轨、扣件、轨道板、底座等)的类型、尺寸、坐标等数字化设计, 形成数字化设计文件。数据文件直接指导全站仪、轨检小车等进行现场施工, 轨道板等工厂化制造, 以及轨道板、底座和钢轨铺设。

(2)轨道部件产品制造数字化。轨道部件产品(如轨道板)的制造数字化包括模板测量检测、钢筋绑扎、预应力张拉、混凝土浇筑与养护、轨道板成品验收及生产过程管控等数字化, 制造装备和仪器数字化是实现产品制造数字化的关键。轨道板及模具测量检测主要采用数字化的全站仪及激光扫描装备, 钢筋张拉和混凝土浇筑养护需采用数字化装备和管控手段。

(3)轨道施工铺设和装备数字化。轨道施工铺设需实现机械化向数字化转变, 施工装备的数字化是轨道建造过程信息化和智能化的基础。轨道施工测量和精调以采用全站仪和轨检小车为主, 其均为数字化装备, 在混凝土施工浇筑、轨道板精调、扣件安装等过程还需加强装备和管控的数字化。

(4)轨道运维装备和过程管理数字化。轨道运维需全面实现定期检测和实时监测的数字化、人工巡检和视频照片等数字化管理, 以及运营维护装备数字化和轨道状态数字化管理, 为实现轨道运维的信息化和智能化奠定基础。

1.2 信息化

信息化主要是在数字化基础上, 依托平台开展信息交互、实时联动、信息协同, 提升进度控制、质量控制和成本控制。根据建设、设计、施工、监理、运营维护单位的不同需求, 围绕建设进度、精度、质量、成本、安全等不同目标, 可建立各等级的信息管控平台[6]。

(1)中国国家铁路集团有限公司(简称国铁集团)铁路工程管理平台中的轨道板精调测量管理系统等子系统, 作为信息化总平台(一级平台), 针对重要和关键数据实现信息管控, 对各下级平台实时交互的重点数据进行总体管控。

(2)建设单位建立轨道建造全过程信息化平台(二级平台), 主要对设计、制造、施工等建造全过程进行轨道工程进度、质量、成本、安全等分析和管控, 并与一级平台进行数据和信息交互。

(3)施工单位建立施工信息化平台(三级平台), 围绕进度、质量、成本、安全等施工核心建立精细化全面的管控平台, 实现底层数据库构建和轨道建造的内部管控。

(4)制造单位建立产品制造管控平台(四级平台), 针对产品原材料、检测检验、各工序生产等建立精细化管理平台, 全面实现产品制造全过程管控, 实现制造单位的内部管控。

(5)运营维护单位建立轨道运维管控平台, 作为轨道全生命周期运营维护平台, 主要面向铁路运维部门实现轨道运维信息化和智能化管控, 建造全过程信息化平台作为基础, 形成铁路全生命周期的运维管理平台, 实现运维部门的内部管控, 并与一级平台进行实时交互。

1.3 智能化

智能化是在数字化和信息化基础上引入智能感知、智能传输、智能分析等技术, 实现轨道工程建造和运营维护的自感知、自决策、自管控。轨道智能化目标和实现方式如下[7]:

(1)智能设计。轨道智能设计关键是实现动态化和协同化设计, 设计方案能根据各专业接口变化、工程实施偏差和实际条件变化, 实现设计方案和成果文件的动态设计(如根据实测线路基础面高程、线下基础分界里程、长度等实时数据, 动态调整轨道铺设精调数据, 消除前序过程的施工偏差, 实现动态设计)。并对设计方案进行智能计算分析、碰撞检查和复核、图纸生成、工程量计算和概算分析。

轨道工程智能设计需与路基、桥梁、隧道、线路站场、通信信号等各专业开展协同设计, 确保接口数据的实时更新准确, 通过轨道建造信息智能平台实现各专业、各阶段的信息共享和协同。设计成果以数字化、可视化等方式实时动态与智能建造平台进行交互, 满足制造和施工需求。

(2)智能制造和施工。建立智能建造平台, 研发系列智能机械化装备, 利用智能感知、智能传输、智能分析等技术, 实现轨道预制构件工厂化的智能制造、轨道施工铺设的智能化, 以及质量、精度、进度、安全等数智化管控。

(3)智能运营维护[8]。建立轨道智能运维平台, 实现轨道工程运营期信息实时传输交互、大数据分析、诊断评估、预警预报等功能, 主要包括专项检测车、沉降评估、状态监测等数据分析, 实现定期检测和实时监测相结合的智能运维。

(4)建立智能分析决策系统。建立轨道设计、制造、施工和运维标准库, 建立结构精度、材料特性、质量控制、轨道状态等评价数据库, 建立预警预报数据库, 建立各类轨道病害及整治预案等, 在智能建造和运维平台建立自分析、自诊断、自决策智能决策系统, 实现智能分析、预警预报和辅助决策。

2 轨道工程BIM设计

BIM技术具有数字化、可视化、多维化、协同性、模拟性等特点, 贯穿铁路设计、施工、运营、维护等全生命周期, 多专业协同设计, 多阶段无缝衔接, 最大化实现信息交互和共享, 减少建造过程变更设计, 节约资源, 改变传统的设计建造方式。

铁路轨道主要由钢轨、扣件、有砟道床或无砟道床、道岔等组成, 创建集构件三维模型与信息属性的信息模型, 形成轨道构件库。创建轨道工程数字模型, 通过构件库和数字模型, 设置构件与数据间的映射关系, 实现铁路全线轨道三维数字信息模型, 数字信息模型与三维数字模型相辅相成, 构成轨道信息模型(BIM模型, 见图2)。

图2 轨道BIM设计

铁路轨道BIM设计解决方案主要由两部分组成, 即创建轨道构件参数化模型和以数据驱动方式沿线路定位组装构件模型。

(1)依据《铁路工程信息模型分类和编码标准》, 对轨道结构进行分类与编码。针对道床板、底座等尺寸随线型、基础结构变化的零构件, 附加类型参数属性形成参数化模型, 通过修改长度、宽度、高度、超高角度等参数, 形成同一构件在路基、桥梁、隧道不同线下基础和直线、曲线不同线型段布置的族模型。

(2)依托《铁路工程信息模型数据存储标准》和轨道设计数据标准, 对轨道结构在平面圆曲线、缓和曲线、直线地段, 纵断面曲线、直线地段及不同路基、桥梁、隧道基础的工况进行结构分析、专业设计和协同设计, 形成轨道BIM数字模型, 同时结合参数化族模型, 实现构件模型沿线路特性的实例化设置, 实现BIM正向设计。

依据BIM模型生成轨道BIM数字模型, 包含钢轨、轨枕、轨道板与底座等几何数据绝对坐标值与相对坐标值、方位角、超高、坡度、配板等。轨道数字模型作为BIM设计的成果之一, 为BIM模型创建、轨道结构制造与施工现场铺设奠定数据基础。

3 轨道板制造信息化和智能化

3.1 总体技术方案

轨道板制造采用流水线作业, 集成自动化控制、信息化传输、机械化作业于一体, 实现各制造工序的连续、可控。以轨道板内埋入的RFID电子标签为媒介, 贯通轨道板制造全过程信息, 改变信息碎片式管理模式, 实现快速追溯过程信息, 实现生产信息化管控。实现轨道板混凝土浇筑、养护、预应力张拉等智能控制, 以及管控数据的自动采集和自动分析, 促进工厂对智能设备和工艺的改进。对每块轨道板自动生成检验批、制造技术证明书, 改变手动记录模式, 提升制板效率及轨道板精度。轨道板制造检测和验收、自动张拉、养护等数据, 实现信息共享及信息查询、归档、统计和分析等。建立轨道板信息智能化平台, 针对实时动态数据实现自分析、自诊断、自评估。

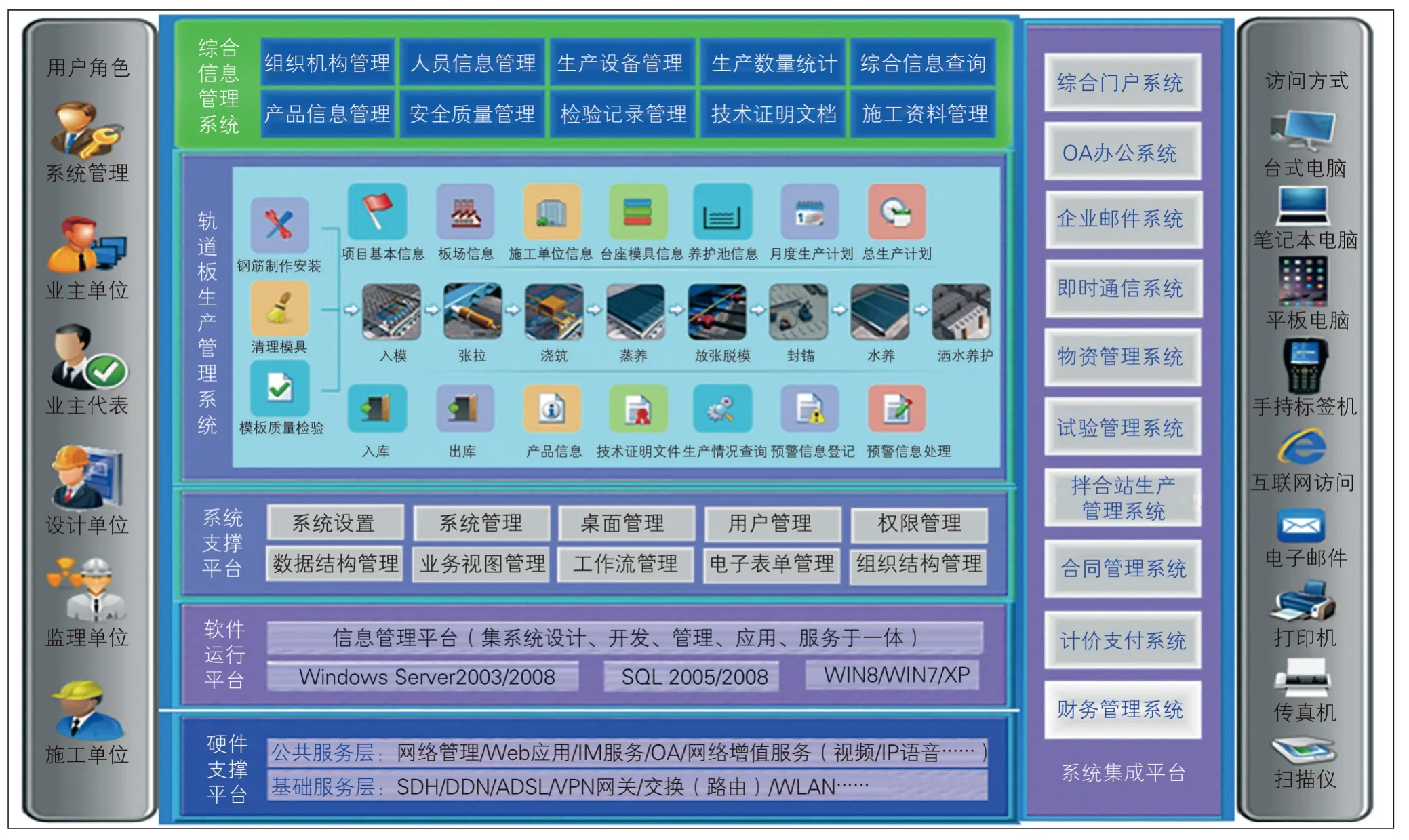

3.2 轨道板制造智能管控平台

在轨道板制造过程中引入物联网技术, 轨道板内植入RFID芯片, 建立轨道板全过程生产智能管控平台[9-10](见图3), 对生产过程中钢筋制作安装、模板质量检验、预应力钢筋张拉、拌合站管理、混凝土养护、轨道板验收等全过程进行管理和追踪。

图3 轨道板制造智能管控平台架构

智能管控平台根据生产过程上传信息, 实现智能分析和处理, 以及生产计划管理、原材料管理、工序流程管控、智能预警等功能。平台可动态对各生产要素(包括钢筋、模具、设备和人员信息等)进行管理控制。

生产线主要功能设备由动力电源与机械、计算机控制与电器、电液伺服工作系统、监测检验系统等组成。智能管控平台与轨道板生产流水线实现互联互通, 自主控制模型清理、预埋件安装、钢筋绑扎安装、张拉杆安装、预应力筋张拉、模具平面度检测、钢筋网绝缘检测、混凝土浇筑、振动成型与压花、蒸汽养护、放张预应力、脱模等主要工序。

3.3 轨道板制造主要流程技术管控

轨道板制造全过程工艺流程信息化管控主要包括:计划与进度、模板精度、混凝土拌合搅拌、钢筋绑扎、钢筋入模、预应力钢筋张拉、混凝土浇筑、轨道板养护、预应力放张与脱模、封锚与水养、缓存与湿养、成品检试验等。通过在轨道板智能管控平台系统实时记录、实时共享和交互传输, 达到制作过程的监控管理。

轨道板预应力钢筋采用智能同步放张技术, 混凝土浇筑采用自动布料振捣技术, 轨道板静置、升温、恒温、降温的养护采用自动温控系统控制等主要核心工序, 其均通过轨道板智能管控平台实现智能管控。

4 轨道铺设信息化和智能化

4.1 总体技术方案

轨道铺设信息化和智能化首先是构建轨道建造全过程的信息智能管控平台, 以数字化(BIM)设计成果和施工过程数据为核心, 利用数字化设计成果将轨道板工厂制造、安装铺设、钢轨精调等过程与信息管控平台进行互联互通, 实现数据和信息实时交互, 对轨道施工全过程进行智能管控, 实现施工过程的监控管理, 从而实现对轨道精度、质量和进度的智能管控(见图4)。

图4 轨道工程信息化和智能化建造技术总体方案

轨道工程信息智能管控平台数据库主要由设计数字化成果及施工过程数据组成。实现轨道工程建造智能管控关键是实现数字化(BIM)设计和施工过程信息的实时交互。构建信息智能管控平台是实现信息化和智能化的主要手段。

4.2 实现方式

以板式无砟轨道为例, 轨道工程施工过程主要包括:下部基础测量复核、底座板模板放样和混凝土浇筑、自密实混凝土灌注、轨道板铺设精度与复测、长钢轨铺设和精调等[11]。结合我国铁路轨道工程目前的施工工艺, 提出信息化和智能化铺设主要方案如下:

(1)利用数字化设计成果, 并根据线路基础面高程、线下基础分界里程、长度等实测数据, 在建造管控平台实现动态设计修正, 或采用轨道BIM模型, 动态调整轨道铺设和精调数据, 使设计数据满足现场实际工程状况, 达到轨道结构动态化设计。

(2)根据轨道动态设计成果数据, 对底座板进行放样。采用信息化手簿和工装, 手簿与全站仪进行连接, 手簿下载或导入动态设计数据, 利用放样软件指挥全站仪对底座板角点进行自动放样, 同时获取放样点的坐标数据通过手簿实时传输至平台。

(3)根据底座板放样点坐标的高程数据与设计数据进行对比, 可自动得出底座板角点的混凝土浇筑厚度, 从而保证底座板表面高程精度要求。若计算得出的底座板厚度不满足要求, 则需对下部基础进行处理, 从而消除前序工程施工偏差。

(4)根据轨道动态设计数据, 对轨道板进行粗铺。同底座板放样, 对轨道板角点进行自动放样, 同时获取放样点的坐标数据, 通过手簿实时传输至平台。

(5)根据轨道板放样点坐标的高程数据与设计数据进行对比, 可自动得出自密实混凝土的浇筑厚度, 若计算得出的自密实混凝土厚度不满足要求, 则需对底座板进行处理, 从而消除前序工程施工偏差。

(6)粗铺轨道板后进行精调。采用信息化手薄和工装, 手簿与全站仪进行连接, 手簿下载或导入动态精调数据, 指挥全站仪进行精调, 精调完成后数据信息通过手簿实时上传至平台。

(7)对轨道板粗铺和精调数据进行分析, 平台可计算出自密实混凝土厚度, 对于超限点平台进行预警预报, 在灌注自密实混凝土前进行整治, 消除隐患。

(8)平台进一步对施工过程数据进行分析, 现场数据均满足要求后进行自密实混凝土浇筑, 保证轨道结构施工精度。

(9)长钢轨精调通过精调小车进行, 小车获取长钢轨精度数据后上传平台进行数据分析, 得出各扣件处调整量(即轨距块和调高垫板调整数据), 指导长钢轨精调。

5 轨道工程建造数智化技术应用实践

5.1 构建轨道信息智能化平台

根据无砟轨道设计建造智能化要求, 构建了建造全过程智能管控平台(建设单位级、二级平台), 并与铁路工程管理平台(一级平台)进行信息交互, 实现轨道工程建造质量全面管控。

(1)实现无砟轨道建造全过程精度管控:重点对下部基础面高程及轨道各结构部件的精度偏差等实现了高精度管控。

(2)实现无砟轨道建造全过程进度管控:重点对路桥隧等线下基础线路复测、底座板铺设、轨道板粗铺和精调、混凝土灌注、钢轨精调等进行进度管控。

(3)实现预警预报功能, 保障各项工序施工前、施工时和完成后的质量管控。

(4)实现对轨道工程材料的检验批、质量验收等信息化。对无砟轨道建造过程实时记录和标准化管理, 实现质量追溯。

(5)建立智能专家分析系统, 实现精度、质量、进度等智能分析。为智能统计分析、诊断评估、整治建议等提供智能辅助决策。

5.2 研发系列信息交互装备和软件

研发了手簿(与全站仪交互的便携式智能测控设备)、长钢轨精调小车信息化装置(实现小车数据与平台实时交互), 以及底座板和轨道板铺设精调装备。目前还在研发双块式无砟轨道和板式轨道自动精调一体化装备。研发了设计、制造、铺设精调等系列软件。

5.3 工程应用

研发的系列装备、软件平台等系统, 在昌赣、商合杭、黄黄等高铁进行了全面推广应用, 取得了良好效果。全线轨道实现了数字化和动态化设计, 轨道板内设置RFID芯片, 在轨道板厂实现了制板全过程的信息管控和主要工序工艺的智能化。

建立了建造信息智能化平台, 针对昌赣、商合杭高铁的CRTSⅢ型板式无砟轨道和黄黄高铁的双块式无砟轨道, 初步实现了无砟轨道施工过程的信息化和智能化, 以及轨道建造质量和精度全面管控, 对底座板厚度、自密实混凝土厚度、轨道板精调等进行了重点管控, 消除了施工过程的误差和隐患, 建立了专家智能分析系统, 实现了智能分析辅助决策。

6 结论与展望

针对铁路轨道工程数智化建造技术进行研究和探讨, 提出轨道数智化应融合计算机互联网、数据库、网络通信、智能感知、数据仓储、数字测控、物联网、数据挖掘和海量信息处理显示等技术, 以数字信息智能分析为基础构建轨道信息智能平台, 实现轨道工程设计、制造、施工铺设和运营维护的信息化和智能化, 得出如下主要结论:

(1)数字化是开展制造、施工和运维等信息化、智能化的基础, 轨道工程首先需实现设计、制造、施工和运营维护的数字化。信息化主要是在数字化基础上, 依托平台开展信息交互、实时联动、信息协同, 提升进度控制、质量控制和成本控制。根据各单位的不同需求, 可建立不同等级的信息化平台。智能化是在数字化和信息化的基础上, 引入智能感知、智能传输、智能分析等技术, 实现轨道工程建造和运营维护的自感知、自决策、自管控。

(2)轨道工程建造信息化关键是实现数字化和动态化设计, 依托平台开展信息交互、实时联动、信息协同, 提升进度控制、质量控制和成本控制, 提升建造质量和效率。

(3)针对CRTSⅢ型板式和双块式无砟轨道, 在昌赣、商合杭、黄黄等高铁实现了轨道设计、制造和施工全过程的数字化、信息化和一体化, 研发了建造成套工艺、软件装备和智能化平台, 实现了轨道工程建造过程的全面监管, 进一步提升了我国轨道工程建造管理水平。

针对轨道工程运维数智化, 后续可从以下3个方面进行研究:

(1)建立铁路轨道运维信息智能平台, 构建轨道工务系统内的数据传输交互、病害诊断、安全分析评估、预警预报等功能, 面向运维部门实现轨道工程运维的信息化和智能化。

(2)运维信息智能平台基于上述信息数据, 开展大数据分析、关联性分析等智能分析、诊断和评估, 建立轨道运维智能专家分析和决策系统, 进行轨道病害及状态预警预报和及时维护等[12-13]。

(3)开展轨道结构定期检测和实时监测相结合是实现运维智能化的有效方式。实现智能检测关键是实现对轨道检测车等检测大数据进行数据挖掘和智能分析, 实现智能监测关键是实现对轨道服役状态监测数据的智能分析, 在此基础上对检测和监测进行关联分析, 达到对轨道状态的精准分析[14-15]。