高速铁路钢轨擦伤仿真分析及检测研究进展

2022-09-22张彦博刘秀波张博张志川陈茁

张彦博, 刘秀波, 张博, 张志川, 陈茁

(1.中国铁道科学研究院 研究生院, 北京 100081;2.中国铁道科学研究院集团有限公司 基础设施检测研究所, 北京 100081)

0 引言

随着新建高速铁路线逐年增多, 钢轨擦伤对铁路运营造成的影响也逐年增大, 目前已经成为危害高速铁路安全的主要因素。由于钢轨擦伤会造成轮轨冲击力增大, 钢轨所受的垂直载荷增加, 会引发其他病害出现[1], 因此对钢轨擦伤快速准确地检出很有必要。

钢轨擦伤的检测方法主要包括钢轨探伤、视觉检测方法和基于轴箱加速度的检测方法3类。钢轨探伤无法准确识别未出现裂纹或掉块的钢轨擦伤;视觉检测对于形态相近的表面伤损难以区分;基于轴箱加速度的检测方法难以区分伤损种类, 所以钢轨擦伤需要找到合适的检测方法来精准识别和定位。

根据《高速铁路线路维修规则》, 高速铁路钢轨擦伤只能通过打磨或铣磨的方式来进行维修或换轨。根据钢轨擦伤特点、成因和形成机理, 建立有效的钢轨擦伤防治措施和管理方法在铁路运营中至关重要, 合理的周期性维护方法能够保证列车运行的安全性。

综上所述, 针对钢轨擦伤问题的普遍性及对列车运行安全性的不利影响, 亟需开展针对高速铁路钢轨擦伤的成因和特点、机理和检测方法的相关研究。

1 钢轨擦伤特点和成因

钢轨擦伤(Wheel Burn)是机车或动车组在不同轨面状态下启动制动、上下坡道、经过小曲率半径时, 由于轮轨黏着力不足造成轮对空转或轮轨之间的相对滑动, 使得轮轨接触面因摩擦而产生塑性变形或金属相变, 在钢轨踏面产生白色光带、局部凹陷、局部堆高, 甚至产生剥离掉块, 从而危害列车运行安全[2-7]。

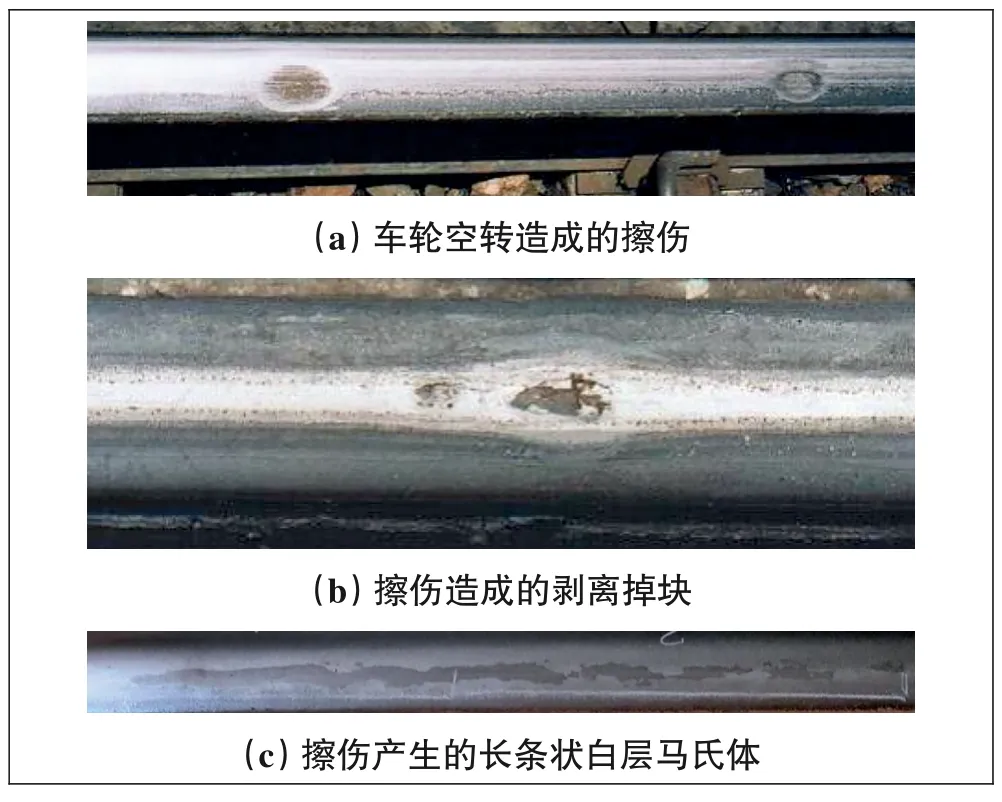

钢轨擦伤通常表现为在白色光带上形成的椭圆形或长条形的淬火区域(见图1), 图1(a)为车轮空转造成的擦伤;图1(b)为擦伤造成的剥离掉块[8];图1(c)为擦伤产生的长条状白层马氏体。通常深度为0.3~2.5 mm, 长度为15 mm~10 m, 间距为1.8~4.6 m不等[9]。擦伤处的硬度高于邻近母材硬度[10], 既有双轨成对出现, 也有单轨出现, 以曲线分布和长大坡道分布居多, 但存在部分擦伤分布未见明显分布规律[5, 8-9]。

图1 部分钢轨擦伤的形貌特征

王栋[1]认为, 列车启动空转、轴重增大和牵引制动力等多种作用力下会导致信号机前后、长大坡道处和曲线处产生擦伤。胡二根[2]统计了机车擦伤的分布特征, 得出车站与制动地段为擦伤多发地段, 其中上坡道的擦伤数量较多。魏建堂等[9]对擦伤的影响因素进行了探究, 得出线路平纵断面、机车类型和运输组织模式对擦伤形成的影响较大。宁国平[11]通过对沪昆高铁擦伤地段的车型、线路特征进行统计分析, 得出擦伤一般是由工程车在建设初期造成的, 多分布于曲线和长大坡道上。李闯[6]认为机车启动、下坡制动、抱闸行驶和轮轨接触面相对滑动是造成擦伤的4种原因, 坡度和轴重的增大会增加产生擦伤的可能性。以上擦伤均由机车产生, 而赵康云[7]提出, 动车组紧急制动也会造成钢轨擦伤, 但其发展时间较长, 检测难以发现。

2 基于仿真的钢轨擦伤机理研究

轮轨耦合仿真为研究钢轨擦伤的形成机理和擦伤对列车动力学的影响提供了快捷有效的方法, 本节将针对轮轨有限元仿真的研究进行论述。

2.1 擦伤形成机理的研究

根据擦伤的成因可知, 轮轨间的高温摩擦和迅速冷却是造成钢轨表面相变产生白层马氏体的根本原因, 所以热耦合仿真模型的建立将有助于擦伤形成机理的研究, 从而得出擦伤的形成机理。

苏航等[12]通过建立包含滑行制动升温、温度扩散和钢轨冷却3个阶段的有限元热力耦合模型, 实现了对轮轨摩擦热损伤机理的研究, 并对滑行速度、滑行时间和列车轴重等因素进行了分析。赵鑫等[13-14]建立了纯滑动条件下的轮轨滚动接触热耦合模型, 并研究了蠕滑率、摩擦系数、轴重和磨损速度对温度场分布和热载荷的影响[15]。针对钢轨波磨, Chen等[16]建立了弹塑性热耦合模型, 研究了车轮制动过程中钢轨波磨对轮轨热接触应力和温度分布的影响。大连交通大学研究团队[17-20]建立了轮对抱死滑行时热接触耦合的三维有限元模型, 研究了车轮踏面类型、车轮直径、相对滑动速度和材料参数等因素对接触斑、应力场和温度场的影响。兰州交通大学研究团队[21-24]分别建立了二维和三维的轮轨接触热耦合模型, 并在模型中引入了随温度变化的材料参数和摩擦系数, 研究了不同蠕滑率对温度分布和动力学响应的影响, 分析了变摩擦系数和相对滑动速度与温度分布和应力分布的关系。Wu等[25]考虑了轨道与环境的热对流、热辐射, 采用随温度变化的材料参数, 通过移动钢轨顶面法向接触压力和切向牵引力, 实现了二维滑动接触过程的仿真。

2.2 擦伤对列车动力学的影响

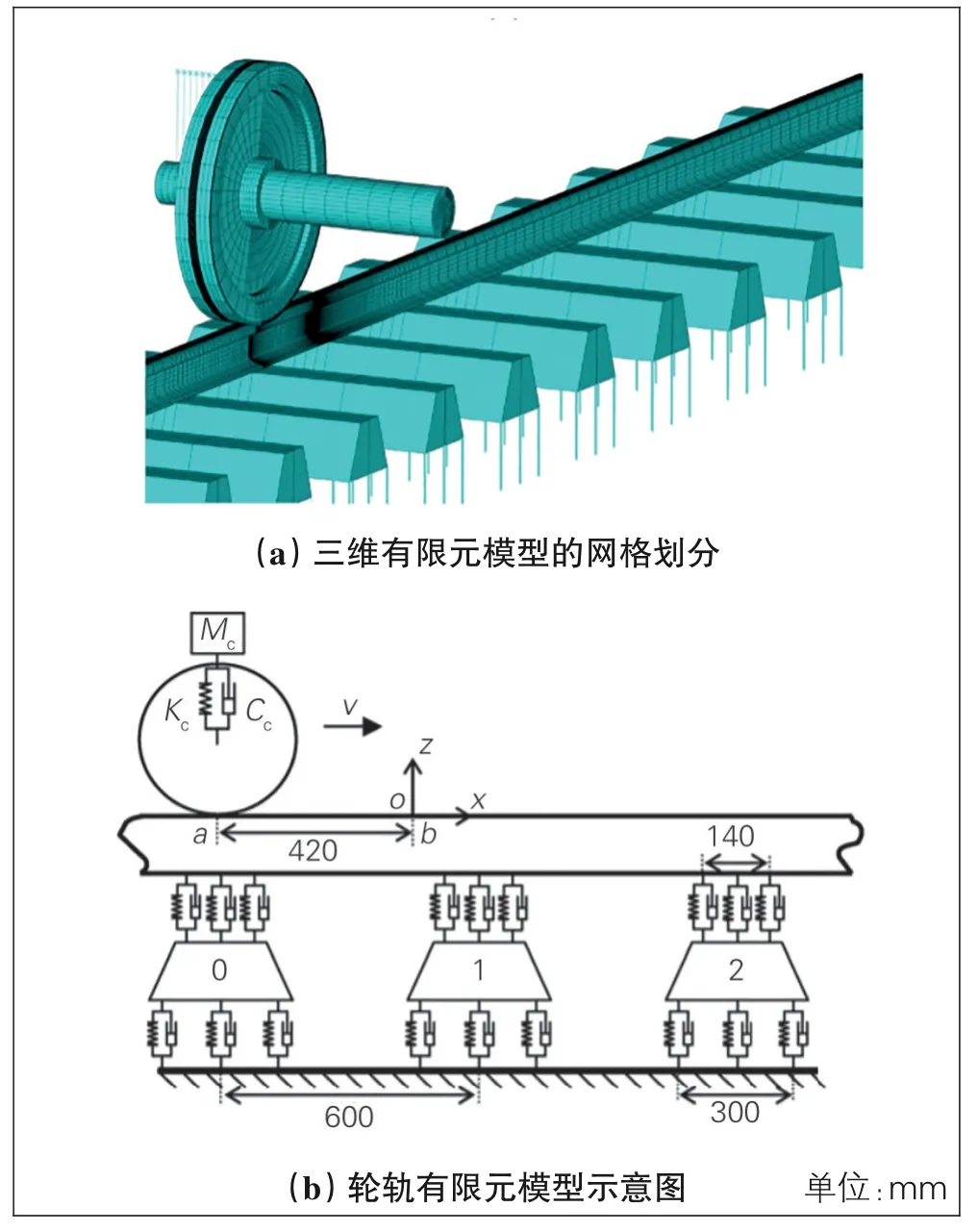

代尔夫特理工大学团队[26-36]建立了单轮单轨的三维隐伤有限元模型(见图2), 将隐式计算得出的轮轨静态位移作为显式分析的初始状态, 并设置动态松弛距离来衰减初始振动, 实现了对隐伤形成机理和隐伤对车辆动力响应影响的研究。赵鑫等[37]与贾昕昱[38]针对高速铁路钢轨波磨的问题, 建立了类似的仿真模型, 并限制了沙漏控制能量。于淼等[39-40]针对高铁波磨和焊接接头响应的问题, 建立了双轮双轨的瞬态滚动接触有限元模型, 采用了8节点减缩积分线性实体单元以缩减运算时长。

图2 隐伤的三维有限元模型

Vo等[41]通过建立有限元模型, 对比了高黏着、低黏着以及完全打滑的情况对列车运行状况的影响。Han等[42]建立了带有车轮扁疤缺陷的三维轮轨接触有限元模型并分析了车轮扁疤对车辆运行的影响。刘洋[43]通过使用圆弧形凹坑来模拟钢轨剥离掉块, 使用与温度相关的变摩擦系数来模拟摩擦热的影响, 研究了钢轨剥离掉块对轮轨冲击响应的影响。

综合来看, 建立热力耦合仿真模型可以实现对擦伤形成机理的研究, 借鉴其他学者针对钢轨波磨和隐伤的分析方法可以实现擦伤对列车动力学影响的探究。

3 钢轨擦伤检测方法

目前钢轨表面伤损的检测方法主要有:涡流检测、超声波检测、磁漏检测、视觉识别和轴箱加速度检测。由于超声波检测对于表面伤损灵敏度较低且多用于内部伤损的探伤[44-45], 所以在此对涡流检测、漏磁检测、视觉检测和轴箱加速度检测进行论述。

3.1 电磁检测

3.1.1 涡流检测

利用电磁感应原理, 以交流电磁线圈在钢轨表面产生涡流的无损检测技术称为涡流检测。被测钢轨和检测仪器会影响涡流的大小、相位以及分布位置, 其作用于线圈使得线圈的阻抗发生变化, 从而实现对钢轨缺陷的检测[46]。Thomas等[47]研究了德国铁路公司所用轨检车的超声和涡流检测设备对不同伤损的检测能力(见图3), 结果表明:涡流检测能够较好地确定钢轨表面伤损的位置和大小, 如钢轨擦伤、轨头裂纹和轻微隐伤等。黄凤英[48]对钢轨表面裂纹进行了涡流检测定量评估的实验, 发现随着裂纹深度增加, 涡流检测的准确率逐渐下降, 若深度>5 mm时, 涡流检测将无法提供准确的检测结果。Kishore等[49]使用涡流探伤系统对不同深度和长度的人造钢轨表面裂纹和隐伤进行检测, 通过对比获得的信号, 可以准确区分表面裂纹及钢轨隐伤。涡流对钢轨表面伤损的面积和粗糙度较为敏感, 由于其穿透性较差且易受到裂纹形状的影响, 所以对伤损深度的测量不准确[50-51]。通过对钢轨表面不同深度和角度的人工伤损检测, 熊龙辉等[52]对涡流探伤特性进行了研究, 得出涡流探头的最佳激励频率为769 Hz, 当伤损深度>2.7 mm或角度>30°时, 涡流检测难以准确识别伤损尺寸。针对涡流检测装置, 马旺宇等[53]研制了一种适用于人工巡检的便携式涡流探伤仪;黄凤英等[54]研究了一种既适用于道岔, 也适用于正线钢轨的轨面涡流检测系统;胡乾午等[55]开发了可以定量准确检测钢轨表面小裂纹的涡流探伤方法及装置;Park等[56]设计了手推式16通道涡流检测设备, 对轨面伤损的长度和宽度测量较为准确。

图3 轨道检测车的涡流检测设备

3.1.2 漏磁检测

当磁性材料被磁化时, 表面的缺陷会引起磁导率的变化, 从而导致磁路中的磁通产生偏移, 进而改变磁感应线的方向, 使部分磁通漏到材料表面, 并在空气中绕开缺陷, 然后再进入材料内部, 从而产生漏磁场[57]。漏磁检测是通过磁性传感器采集到的磁场信号来探测钢轨表层和浅表层的损伤。

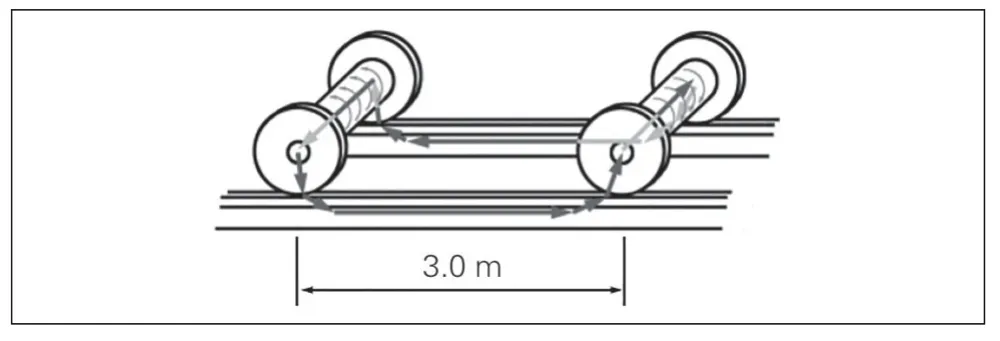

常规的二维漏磁信号检测技术虽然能够识别规则性缺陷, 但无法满足实际检测的需求, 为了克服检测方法不足, 王平等[58]采用三维磁场测量方法和有限元法对缺陷漏磁场的三维分布情况进行了分析, 并设计了一套三维漏磁检测系统。为满足高速检测的需求, 熊龙辉等[59]研究了巡检速度、提离距离等影响因素对钢轨磁化强度的影响;高运来等[60]从理论、仿真和试验3个方面对高速漏磁裂纹巡检的速度效应进行了研究;文献[61-63]研究了脉冲漏磁信号的过冲和波动现象, 建立了信号特征与缺陷参数之间的函数关系, 实现了对人工裂纹缺陷深度的量化评估。为了提高漏磁场对钢轨伤损的检测精度, 文献[64-66]在漏磁检测的磁路中加入了铁氧体, 提高了漏磁场的强度和范围;张润华等[67]在磁路中加入了屏蔽层, 减弱了振动的干扰, 提高了信噪比;张事成等[68]与贾银亮等[69]提出了一种纵向阵列式漏磁检测探头结构, 实现了对振动干扰的抑制。徐其瑞等[70]将其设计开发的漏磁检测系统安装在GTC-80X钢轨探伤车上并进行了车载试验, 实现了40 km/h运行速度下对顶面人工伤损的检测。Antipov等[71-73]探究了俄罗斯钢轨探伤车搭载的漏磁检测系统在钢轨横向裂纹的深度检测中的可行性, 并提出了速度超过80 km/h时, 漏磁磁极之间的距离应超过3 m, 探伤车漏磁系统布局示意见图4[72]。

图4 探伤车漏磁系统布局示意图

3.2 视觉检测

3.2.1 热成像检测

热成像检测又被称为红外热成像检测, 因钢轨无法自发热, 所以钢轨探伤一般使用主动式红外热成像技术来检测。根据加热方式不同, 主动式红外热成像可分为脉冲热成像、阶跃脉冲热成像、锁相热成像以及超声波热成像[74]。

脉冲热成像是当导电试样在不同脉冲的激励下以及伤损的影响下, 因焦耳热现象产生温度场的分布和传导现象时, 使用红外热像仪在加热和冷却阶段获得红外热成像图, 并通过分析处理多热图来检测伤损[75-76]。Peng等[77]基于涡流脉冲热成像技术, 对钢轨斜裂纹进行检测, 并分析了其时域和频域空间曲线。白洁等[78]利用涡流脉冲热成像技术, 研究了钢轨疲劳裂纹中第三种物质填充引起的裂纹闭合效应, 并对其特征进行了分析。Feng等[79]通过设计实验与建立仿真模型对隐伤裂纹生长的两阶段进行了涡流脉冲热成像探伤, 验证了涡流脉冲热成像检测对隐伤识别的可行性。

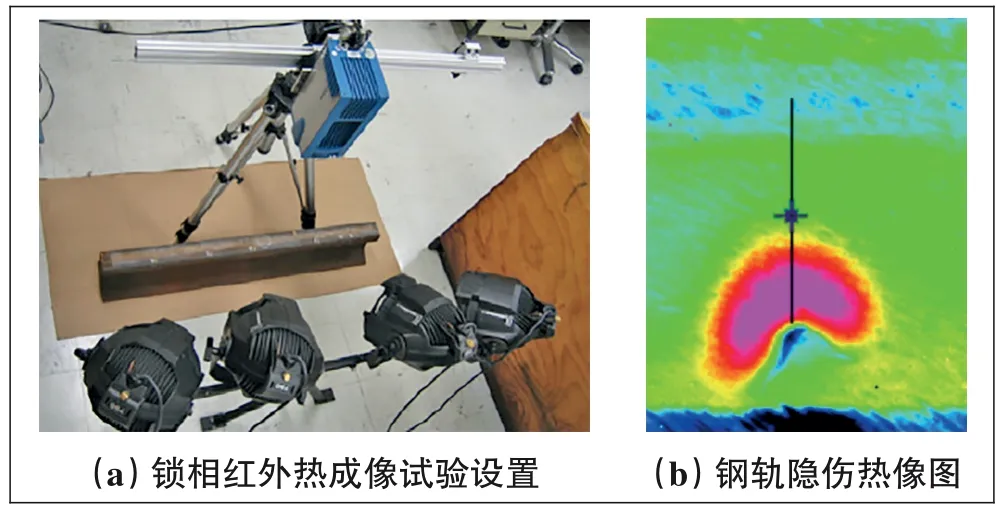

脉冲热成像对于小尺寸伤损的检测不是很敏感, 而锁相热成像能够从干扰信号中提取出小缺陷造成的微弱的周期性响应信号[80]。赵延广[81]利用锁相红外热成像技术检测了复合材料加筋结构中的夹杂、开裂和脱粘等缺陷, 并对其疲劳性能进行了研究。Peng等[82]使用由波形发生器控制的舞台灯光作为热源, 激励含有多个隐伤的钢轨, 证明了锁相红外热成像检测可以准确识别钢轨隐伤(见图5)。吕宝西[83]对U71Mn钢轨的轨头、轨腰、轨底等部位进行了裂纹扩展试验, 通过对比传统的柔度法、显微目测法, 证明了锁相红外热成像技术的先进性。

图5 钢轨隐伤热成像检测

3.2.2 机器视觉检测

目前在轨道伤损检测中, 机器视觉技术已得到了广泛应用。机器视觉主要用摄像头获取图像信号, 然后利用图像处理系统将图像信息转换为数字信号, 让计算机代替人眼来做出相应判断。与人眼类似, 机器视觉检测可以有效检测到钢轨表面的伤损, 但无法探测到钢轨内部裂纹或浅表层缺陷。一些发达国家已经建立起较为完善的行业体系和标准, 并在世界各地铁路得到广泛应用, 其中具有代表性的有[84]:

(1)美国ENSCO研发的RSIS系统采用线扫描成像法, 从行驶的车辆上收集和记录连续的高分辨率轨道表面图像, 并能够成功识别剥离掉块、裂纹、隐伤和擦伤等。

(2)意大利MERMEC公司研制的V-CUBE钢轨视觉检测系统可以从3个子系统获取钢轨表面、紧固件、轨枕和道床的多达50种病害图像和检测数据, 运行速度可达到200 km/h。

(3)德国BvSys公司所开发的RailCheck系统使用线阵扫描相机并配合大功率LED灯来拍摄整个作业面, 该检测系统可实现对轨面、扣件、轨枕、道岔等结构的检测, 并且运行速度可达200 km/h。

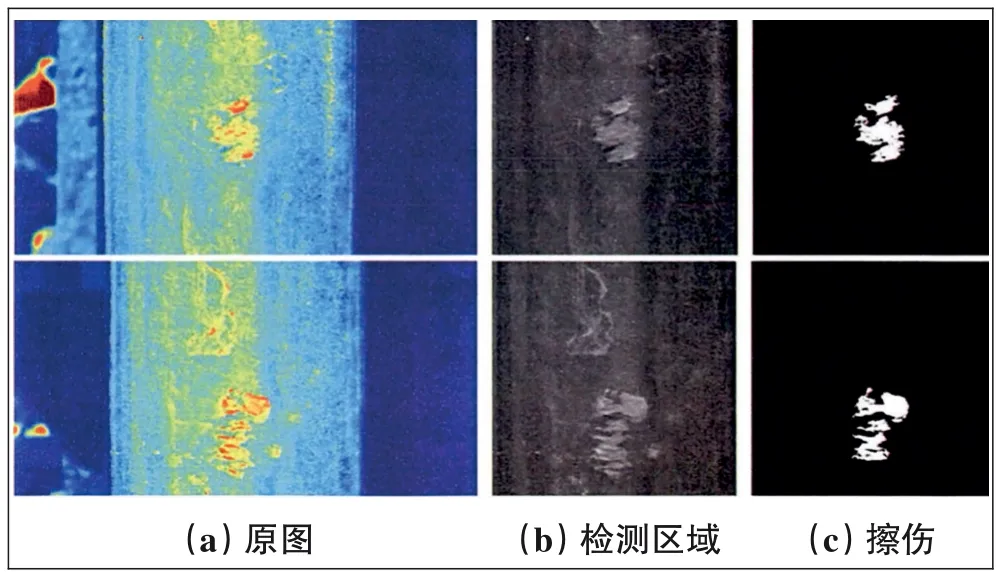

中国铁道科学研究院团队[85-86]研制了车载轨道巡检系统, 该系统采用6个线阵CCD相机运动扫描以获取轨道图像, 并利用主成分分析和线性判别分析等方法构建机器学习模型, 实现对擦伤等病害的自动化识别。该系统实现了95%的擦伤检出率, 巡检速度可达160 km/h。丁政开[84]采用4K高精度线阵相机, 设计了手推式钢轨表面缺陷检测实验车, 并采用最大稳定值区域方法提取钢轨擦伤特征, 实现了钢轨擦伤的自动化识别, 识别过程见图6。

图6 钢轨擦伤视觉检测

任盛伟等[87]提出了钢轨表面擦伤的检测算法, 主要包括:钢轨区域提取、灰度图生成、基于最大熵原理的二值化处理和擦伤的判定4个过程, 实现了90.7%的平均准确率和3.95%平均漏检率。在任盛伟等人的基础上, 赵宏伟等[88]采用了图像均值填充法, 增加了灰度图中擦伤区域与背景图之间的对比度, 提高了擦伤检出率。基于盲源分离原理, 李清勇等[89]提出了缺陷图像的稀疏表示模型并实现了对钢轨擦伤的识别。Yunus等[90-91]采用深度学习处理了来自3D激光相机的轨面缺陷图像, 实现了144 km/h速度下的实时检测, 识别准确率达99%。Li等[92]利用加权投影廓形的轨道定位算法分割由车载图像子系统采集到的轨道图像, 然后利用支持向量机识别波磨, 检测准确率可达98.47%。侯博文等[93]提出了利用ResNet作为分类模型的深度残差网络的轨道缺陷识别方法, 利用已知铁路隧道的数据库进行模型训练, 实现了98.51%的识别准确率。Bai等[94]提出了一种基于改进YOLOv4的铁路表面缺陷检测方法, 实现了铁路路面的轻量化网络和实时检测, 提升了对钢轨表面微小伤损的检出率。

3.3 轴箱加速度检测

轴箱与轮对为刚性连接, 钢轨的短波不平顺会表现为轮对的振动, 并通过轮对直接传递到轴箱, 所以轴箱加速度在一定程度上能反映钢轨缺陷在车辆运行时所产生的激扰, 利用轴箱加速度可以识别部分钢轨伤损[95]。

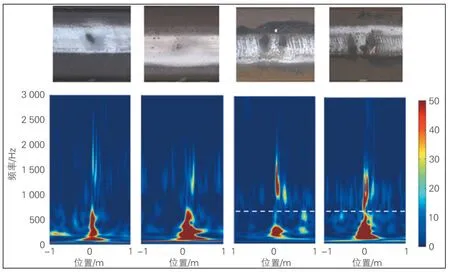

国内外学者做了很多通过使用轴箱加速度来测评钢轨状态的研究, 其中Molodova等[96]利用小波功率谱, 根据轴箱加速度信号的频域响应对不同严重程度的隐伤进行分类, 并可以根据频率大小区分隐伤的严重程度(见图7)。轻微隐伤检出率为78%, 中、重度隐伤检出率为100%。Li等[97]提出了3种基于轴箱加速度的检测轻微隐伤的改进方法。第1种为采用纵向轴箱加速度以提高对隐伤检测的灵敏度;第2种为使用多传感器, 采用降噪技术并重复测量;第3种为采用减少车轮缺陷干扰的信号处理方法。曹西宁等[98]采用希尔伯特-黄变换的方法, 对轴箱加速度进行时频分析, 实现了对短波不平顺的定位, 为养护维修工作提供了保障。基于希尔伯特-黄变换, 邓小军等[99]改进了经验模态分解理论, 通过添加白噪声来构造不同的尺度分量, 实现了时频空间的均匀分布, 并对波磨时频特征进行了分析。Jamshidi等[100]通过使用特定频带中的轴箱加速度的最大功率谱密度估计隐伤的视觉长度, 建立了隐伤增长的稳健预测模型。刘金朝等[101]提出了基于轴箱垂向振动加速度的轨道冲击指数方法, 减少了钢轨接头焊缝、道岔等随机因素对结果的影响, 实现了对轨道短波不平顺病害的识别。

图7 轻微和重度隐伤的小波功率谱对比

综合来看, 涡流检测对深度较深的伤损检测会存在不准确性, 但对表面伤损的检测如钢轨擦伤具有较强的适用性;漏磁检测可以实现对钢轨表面伤损的快速识别, 未来可应用于钢轨擦伤的识别;热成像检测实现了对钢轨隐伤、钢轨轨头、轨腰、轨底等部分的裂纹检测, 但其尚未应用于擦伤的识别;机器视觉已经实现了较高时速的钢轨擦伤检测与识别, 且识别准确率较高;轴箱加速度可以识别轮轨冲击位置, 但难以直接区分伤损类型。

4 结论与展望

通过对钢轨擦伤的相关文献调研, 综述了钢轨擦伤的成因和特点、钢轨擦伤的机理研究以及钢轨擦伤的主要检测方法。主要结论如下:

(1)钢轨擦伤是由于轮轨黏着力不足而产生的轮对空转或者轮轨之间的相对滑动, 使得钢轨踏面因摩擦而产生塑性变形或金属相变, 可能会导致擦伤表面出现白色光带、局部凹陷、局部堆高、局部裂纹以及掉块。钢轨擦伤通常会以单轨分布或双轨对称分布的形式出现在进出站信号机前后、长大坡道和曲线段处, 机车轴重、线路平纵断面、轨面状态、启动制动和轮轨接触关系会对擦伤的形成产生影响。

(2)有限元仿真分析是分析钢轨擦伤机理的一种行之有效的分析方法, 建立热耦合仿真模型可以实现对擦伤形成机理的研究, 借鉴其他学者针对钢轨波磨和隐伤的分析方法可以实现擦伤对列车动力学影响的探究。

(3)针对钢轨擦伤的检测方法, 主要有电磁检测、视觉检测和轴箱加速度检测。综合来看, 涡流检测和漏磁检测可以实现对钢轨表面和浅表层裂纹进行识别, 且车载涡流检测可以识别擦伤的位置和大小;热成像检测实现了对钢轨隐伤、钢轨轨头、轨腰、轨底等部分的裂纹检测, 但其尚未应用于擦伤的识别;机器视觉已经实现了较高时速的钢轨擦伤检测与识别, 且识别准确率较高;轴箱加速度检测可以识别出冲击响应较大的擦伤位置, 但难以区分伤损类型。

基于现有结论, 钢轨擦伤的未来研究方向可分为以下几点:

(1)钢轨擦伤的形成机理和对列车动力性能影响的深入研究。国内外利用有限元仿真分析钢轨擦伤的形成机理和对列车动力性能影响的研究, 以及与多体动力学结合的联合仿真研究十分有限, 所以未来建立钢轨擦伤的有限元和多体动力学仿真模型将会填补这一空白。

(2)提高单个检测手段的精度, 实现多种检测手段的集成应用。对钢轨擦伤的检测方法而言, 现有检测手段都有其不可避免的缺陷, 因此基于多种检测手段集成的多源数据分析、单个检测手段准确率的提升、擦伤的严重程度评判以及检测速度的提升将是未来钢轨擦伤检测技术的研究方向。