基于FLUENT的径向滑动轴承紊流润滑特性研究*

2022-09-22袁少朋石明辉

袁少朋 郭 红 石明辉

(郑州大学机械与动力工程学院 河南郑州 450001)

径向滑动轴承以其运转稳定、性能可靠、承载能力大的优点,在船舰与核电用汽轮发电机中得到了广泛应用。随着机组不断向大功率、高载荷方向发展,滑动轴承的工况也由层流逐渐转变为紊流润滑状态,同时伴随着显著的温升。紊流润滑状态下的滑动轴承易发生油膜破裂,润滑失效,甚至造成汽轮发电机烧瓦抱轴,已成为影响设备性能提升的主要原因之一。为此,国内外学者对滑动轴承的润滑状态及黏温效应开展了相关的理论分析与仿真研究。

徐钢峰等[1]推导了紊流变黏度雷诺方程,对多种汽轮发电机用径向轴承的性能进行了计算,为汽轮发电机径向滑动轴承的理论研究和设计应用提供了参考。罗赞[2]采用FLUENT软件研究了层流下黏温效应对动压滑动轴承压力场及温度场的影响,并绘制了轴承特性系数随偏心率变化的流场特性曲线。LI等[3]应用流体动力润滑理论,研究了黏温效应对高速电主轴滑动轴承转子系统刚度、阻尼等动态特性的影响,并通过实验验证了电主轴的高温环境和摩擦导致油温升高和黏度降低,从而影响轴承性能。雷林等人[4]应用k-ε二方程湍流模型对简单二维剖面的非定常运动进行计算,得到了不同的湍流强度和黏性比对流体作用力的影响,并与试验值进行对比,验证了模型的实用性。王迎佳等[5]引入Ng-Pan紊流因子,联立雷诺方程、能量方程和黏温方程,研究了无限宽径向动压滑动轴承油膜中层流、紊流共存时对轴承特性的影响,结果表明,混合流态下轴承承载力和摩擦力较大,温升较高。GUO等[6]利用CFD软件研究了动压轴承、静压轴承、混合轴承的静动特性,仿真计算结果与已应用于工业的计算机程序结果一致。江代超和王坤[7]基于有限体积法,在不同的空化模型上考虑黏温效应,对某典型核电大尺寸动压轴承特性进行模拟求解;将计算结果与文献数据进行比较,验证了模型的适用性。ZHU等[8]以粗糙表面径向滑动轴承为研究对象,分析了热效应影响下的轴承湍流润滑性能,得到了油膜压力、承载力等参数随名义平均雷诺数和轴承表面方向参数的变化规律。SHI等[9]应用FLUENT软件对超高速混合径向滑动轴承油膜流动及热交换进行了模拟分析,分析结果可用于工程应用中控制轴承温度以避免发生故障。丁龙威[10]利用CFD软件对新型螺旋油楔动静压转台内油膜复杂流动情况进行模拟计算,并搭建轴承转子实验台采集承载力和压力分布,验证了仿真结果的正确性。张国渊和袁小阳[11]采用有限差分法对考虑黏压黏温效应的深腔动静压轴承进行理论数值计算,得到了水润滑紊流状态下的三维压力、温度场分布情况及偏心率对轴承刚度、阻尼的影响。DONG等[12]采用FLUENT软件分析润滑剂黏温关系对混合滑动轴承承载性能的影响,结果表明混合滑动轴承在高速运行时润滑油温度会明显上升,极大地影响轴承的承载能力和刚度。

综上所述,对滑动轴承紊流润滑特性的研究多采用推导雷诺方程的理论数值计算方法,基于有限差分或有限元法联立多方程进行编程求解[13-15]。而CFD仿真分析方法多用于滑动轴承层流润滑特性的研究,在更加复杂的紊流润滑特性的研究上应用较少。FLUENT软件高效的求解能力、灵活的边界处理和直观的云图显示在实际工程应用中起到了重要作用,对滑动轴承油膜复杂流态的研究具有独特的优势。

因此,为了更好地研究滑动轴承紊流润滑机制,保证汽轮发电机的性能,本文作者借助FLUENT软件,在RNGk-ε紊流模型的基础上通过UDF程序定义润滑油黏度属性,对径向滑动轴承紊流润滑特性进行仿真分析及结果验证。

1 控制方程

在利用FLUENT对紊流润滑工况下滑动轴承油膜特性进行模拟求解时,所涉及到的基本控制方程有质量守恒方程、动量守恒方程、能量守恒方程、紊流控制方程、黏温方程和雷诺数方程。

1.1 质量守恒方程

连续性方程是质量守恒方程在连续流动条件下应用的体现,其表达式为

(1)

式中:ρ为润滑油密度;t为时间;v为速度矢量;∇为哈密尔顿算子。

1.2 动量守恒方程

(2)

(3)

式中:p为流体微元体上的压力;F为外部体积力;μ为动力黏度;τ为应力张量;I为单位张量。

1.3 能量守恒方程

(4)

式中:cp为比热容;K为热传导系数;ST为耗散项。

1.4 紊流控制方程

紊流动能k方程:

(5)

耗散率ε方程:

(6)

式中:μeff为润滑油有效黏度;Gk为紊流动能。

根据文献[16],取:

1.5 黏温方程

Reylonds黏温模型关系式如下:

μ=μ0·eγ(T-T0)

(7)

式中:T0为进油温度;μ0为在温度T0下的润滑油黏度;γ为黏温指数。

1.6 雷诺数方程

滑动轴承油膜的流动状态由雷诺数Re判定,其计算公式为

Re=Uρc/μ

(8)

式中:U为流速;c为轴承半径间隙。

2 FLUENT仿真建模

2.1 轴承结构与网格划分

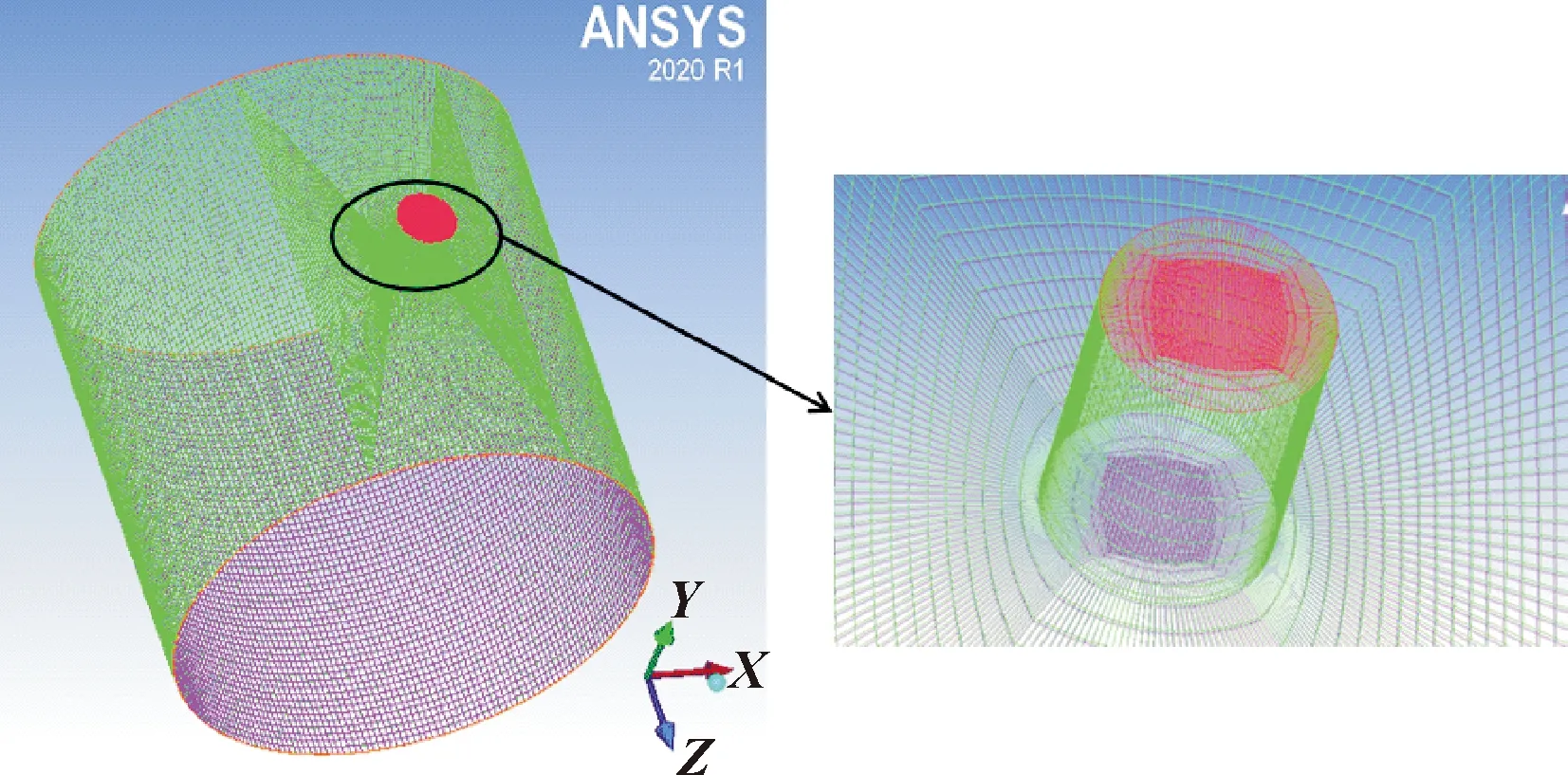

图1所示为某汽轮发电机上方小孔进油式径向滑动轴承结构示意图,表1所示为其结构参数。使用Creo软件建立滑动轴承油膜模型,该模型具有较高的精度,满足ICEM软件的操作需求;采用ICEM软件进行结构化网格划分,解决了极薄油膜难以处理的问题。图2所示为该轴承油膜网格模型和局部放大图,采用六面体网格单元划分,网格数量约为144 722,网格间隙划分为5层,经检测,最小体网格单元均为正值,满足FLUENT的计算要求。

图1 滑动轴承结构示意

表1 滑动轴承结构参数

图2 滑动轴承油膜网格模型

2.2 模型假设与计算方法

在进行边界设置及流场求解时,从宏观流体力学角度对滑动轴承流场开展研究,下列为仿真模型的基本假设:

(1)假设轴承间隙内的润滑油为三维不可压缩流体,且密度不随时间发生变化;

(2)假定空穴压力为常数;

(3)轴颈、轴瓦工作面的粗糙度忽略不计;

(4)不考虑轴向方向的热传导;

(5)主轴、轴瓦与外界无辐射换热。

在多相流模型中建立Mixture油气两相流模型,激活能量方程并纳入Reynolds边界条件。计算模型选择RNGk-ε紊流模型,k-ε模型方程是FLUENT中常用的紊流方程,该模型在单方程模型的基础上通过计算紊流动能方程和能量耗散方程来确定涡扩散系数使方程封闭,而RNGk-ε模型修正了紊流黏度项,考虑了弯曲壁面的旋转流动情况,对高应变问题有较强的处理能力,与标准k-ε模型相比,该模型的模拟结果具有更好的准确性和可靠性[17]。

通过Reynolds黏温UDF程序定义润滑油黏度属性,通过动网格UDF程序来控制油膜网格的移动从而实现偏位角的修正。对于定常不可压缩流体,采用定常压力求解器,4种速度压力耦合算法中选用SIMPLEC,FLUENT软件的整体求解流程如图3所示。

图3 FLUENT求解流程

3 计入黏温效应的紊流润滑特性分析

根据汽轮发电机工作情况,取供油压力为0.2 MPa,出口压力为大气压,润滑油初始温度为35 ℃,密度为885.5 kg/m3,比热容为1 906 J/(kg·K),热传导系数为0.4 W/(m·K)。选取3种转速(5 200、7 800、10 400 r/min)及3种偏心率(0.3、0.4、0.5)在RNGk-ε紊流模型下分别计算油膜压力分布、温度分布及各特性参数。由式(8)可知,雷诺数随转速提升而增加,滑动轴承从层流过渡到紊流润滑状态。

3.1 紊流润滑压力与温度分布

图4所示为偏心率0.5、转速5 200 r/min(雷诺数1 053)时,计入黏温效应的油膜压力分布情况。

图4 计入黏温效应的油膜压力分布

由图4可以看出,轴承处于紊流润滑时,油膜所承受的压力主要集中在收敛区域;在轴向方向上,油膜压力从中间向两端逐渐减小,沿轴颈旋转方向油膜压力先增大后减小,最大压力峰值位于最小油膜间隙之前。这里引入了雷诺边界条件使负压归零只计算显示所需要的正压区。

图5所示为偏心率0.5、转速5 200 r/min(雷诺数1 053)时,计入黏温效应的油膜温度分布情况。润滑油从上方进油口流入,随轴颈旋转充满轴承间隙,摩擦生热使油膜温度升高。从图5中可以看出,中轴位置由于润滑油初始温度的影响,温度相对较低;在轴向上,由中轴向两端温度先升高后降低,沿轴颈旋转方向,进油口位置到最小油膜间隙处,油膜温度逐渐升高。

图5 计入黏温效应的油膜温度分布

王小静和张直明[18]采用壁面定律方法(Ng-Pan公式),结合轴承黏温效应,研究了径向滑动轴承紊流润滑状态下的性能。图6、图7所示为相同工况条件下,FLUENT仿真结果与文献[15]中最大油膜压力及最大油膜温度的对比情况。结果显示:对应数据分布规律一致,变化趋势相同,数值较为吻合,且偏心率较大时,最大油膜压力相符性较好,雷诺数较大时,最大油膜温度误差较小。

图6 不同雷诺数下偏心率与最大油膜压力的关系

图7 不同雷诺数下偏心率与最大油膜温度的关系

3.2 不同条件下轴承紊流润滑特性分析

紊流润滑状态下,定黏度与计入黏温效应的周向油膜压力分布如图8所示。可见,计入黏温效应的油膜压力明显低于定黏度条件下,且油膜压力越大的位置,润滑油黏性耗散产热越多,对黏度的影响逐渐增大,所以2种条件下的压力差值随之升高。在压力峰值处,黏温效应的影响达到最大,从而产生最大压力差。在计入黏温效应后,轴承的最大油膜压力约为4.05 MPa,与定黏度时相比,降低了17%左右。这是因为黏温效应使黏度随温度的升高而降低,从而导致油膜压力减小。

图8 定黏度与计入黏温效应的周向油膜压力分布

定黏度与计入黏温效应的周向油膜温度分布如图9所示,2种条件下的油膜温度随角度的变化趋势基本一致。轴承处于紊流润滑状态时,与定黏度下相比,计入黏温效应后油膜温度整体降低了约15 ℃。

图9 定黏度与计入黏温效应的周向油膜温度分布

图10所示为轴承处于紊流润滑时,计入黏温效应和定黏度2种条件下,偏心率与雷诺数对轴承最大油膜压力的影响。可见,参数相同时,2种条件下的最大油膜压力均随偏心率和雷诺数的增大而增大;而计入黏温效应后,由于润滑油黏度随着温度的升高而降低,直接影响油膜特性,造成最大油膜压力减小。

图10 计入黏温效应和定黏度条件下最大油膜压力随偏心率与雷诺数的变化

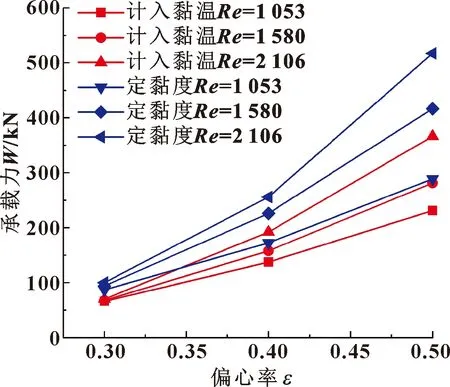

图11、图12反映了计入黏温效应和定黏度2种条件下,偏心率与雷诺数对轴承承载力及摩擦力的影响。可见,随着偏心率或雷诺数的增大,承载力均增大,而摩擦力受雷诺数影响显著,偏心率对其影响较小;相同参数下,计入黏温效应的轴承承载力及摩擦力与定黏度相比均有所减小,这是因为黏度的变化致使油膜压力降低,进而影响轴承的承载能力和流体剪切力。

图11 计入黏温效应和定黏度条件下轴承承载力随偏心率与雷诺数的变化

图12 计入黏温效应和定黏度条件下轴承摩擦力随偏心率与雷诺数的变化

计入黏温效应和定黏度2种条件下,滑动轴承摩擦因数及端泄流量随偏心率与雷诺数的变化情况如图13、图14所示。可知,偏心率与雷诺数对摩擦因数的影响呈相反趋势,而端泄流量随偏心率和雷诺数的变化趋势相同。即摩擦因数随偏心率的增大而减小,随雷诺数的增大而增大;端泄流量随偏心率和雷诺数的增大而增大。计入黏温效应后,润滑油整体黏度大幅降低,更多的润滑油从两端流出导致端泄流量增加;相对于承载力,油膜压力的变化对摩擦力的影响程度较小,使摩擦因数略有增加。

图13 计入黏温效应和定黏度条件下摩擦因数随偏心率与雷诺数的变化

图14 计入黏温效应和定黏度条件下轴承端泄流量随偏心率与雷诺数的变化

4 结论

(1)滑动轴承处于紊流润滑状态时,润滑油的黏性耗散对黏度的影响较大,所以考虑黏度的变化使仿真过程更加符合实际。与定黏度下轴承特性相比,计入黏温效应的轴承最大油膜压力、最大油膜温度、承载力、摩擦力均减小,而摩擦因数、端泄流量有所增加,说明在研究轴承紊流润滑特性时黏温效应的影响不可忽视。

(2)基于FLUENT两相流模型,结合RNGk-ε紊流模型与黏温方程UDF模拟径向滑动轴承紊流润滑状态,得到的轴承特性仿真结果与文献中结果一致,验证了模型的正确性及CFD方法的有效可靠。