激光切割机精度保持性评估方法研究

2022-09-22梁澜之张华伟司卫征敖荟兰PLATZRoland

梁澜之,张华伟,司卫征,敖荟兰,PLATZ Roland

(1.广东省科学院智能制造研究所可靠性与装备技术中心,广东广州 510070;2.广东正业科技股份有限公司,广东东莞 523808;3.弗劳恩霍夫协会结构耐久性与系统可靠性研究所,达姆施塔特 64289,德国)

0 前言

激光具有方向性好、亮度高、单色性好及能量密度高等特点,已广泛应用于工业加工。激光切割是将激光束照射到工件表面时释放的能量使工件融化并蒸发,以达到切割和雕刻的目的。激光切割机具有精度高、切割效率高、切缝窄等显著优势。同时,由于不受切割图案限制,激光切割机可进行自动排版,从而降低加工成本。

激光切割机通常在校准后可以保证较高的加工精度,但是使用一段时间后,其加工精度会下降,无法满足工件精度要求,因此需要重新进行校准。校准工作费时费力,大大降低了激光切割加工的效率以及成本。因此,激光切割机的精度影响因素、误差产生原理以及精度提升的技术方法是众多学者研究的方向。许怡如介绍了数控机床的静动态精度测试对象和方法。刘玉霞分析了数控机床加工精度的故障诊断原则,并提出了3种精度异常的情况及其处理方法。李亚聪提出了影响国产机床热误差的因素与减小热误差的常用方法。张伟介绍了数控编程和数控机床系统误差对加工精度的影响,并提出应给误差处理预留必要的编程空间,以及结合参考点、反向间隙补偿等因素来保证机床加工精度。何峰介绍了数控机床加工精度的主要故障模式,分别是进给机械传动故障、系统或伺服参数误差故障、电气控制和辅助控制装置故障等。贾平平运用激光干涉仪测量原理,通过分析和测量,确定机床测量精度不稳定的原因。刘杰运用有限元分析对激光切割机不同切割工位进行了静力学研究。吴鹏等人提出的数控机床精度劣化模型可解决小样本性能退化数据统计分析问题。刘庆杰等验证了基于振动、电流信号信息融合的精度动态评估技术可用于评估机床精度。彭代波介绍了5种精度评估技术,包括采用信号处理分析的智能评估技术、采用运动模型分析的误差源分析技术、热误差分析技术、位置精度检测技术和几何精度检测技术等。秦华生介绍了运用原始信号处理和特征提取法进行信息融合,从而评估数控机床精度。

目前还没有学者针对激光切割机的校准工序进行研究,因此,本文作者对激光切割机的校准工序开展研究,设计一套校准工序并进行标准化,同时还对激光切割机的历史校准数据与加工数据进行分析,研究可能导致加工设备精度下降的部件运动、环境设置以及参数设置等。传统的激光切割机使用适配的标定板或者校准板,结合操作系统中软件的补偿设置进行设备的校准,但是这只能保证在校准后设备的精度达到要求,却不能检验激光切割机正常加工时的精度保持性状态,也不能帮助确定激光切割机的设计、安装、人员操作、环境参数设置等环节是否有不当情况。本文作者提出的标准化校准工序,可以避免人员操作的影响,以稳定环境参数。

用于FPCB板加工的激光切割机在完成装配后,在每次开展加工工序前都需要进行一次校准,从开机预热到固定位置钻孔,再进行数控系统自动测量校准。本文作者提出一种评估方法,能在激光切割机精度校准后进行精度保持性评估,同时能及时发现激光切割机的设计、安装、人员操作、环境参数设置等环节是否有不当情况出现,避免激光切割机加工精度出现非预期下降的情况。

首先,设计FPCB评估板,FPCB评估板应能够覆盖多个振镜加工区域,每个方形的振镜加工区域上设有相同的加工图案;其次,校正激光切割机的加工精度;然后使用激光切割机对多张FPCB评估板进行加工,并采集每张FPCB评估板加工时的曲线及圆心坐标;最后,收集并整理所获取的圆心坐标,计算加工曲线的圆心坐标与预设圆心坐标的偏差并绘图,从而评估出激光切割机随时间变化的精度保持性。

1 校准方法

原有方法是使用机器校准功能,在整个加工区域中取一个50 mm×50 mm的加工区域,进行激光打点(11×11个点),通过高清摄像头取打点坐标并进行运算得出校准参数,然后应用到实际加工过程中。这种方法虽然可以在短期达到目标精度,但是由于数据采集的局限性,无法考虑到加工平面中的所有加工区域的精度,因此设计新的校准打点方法。

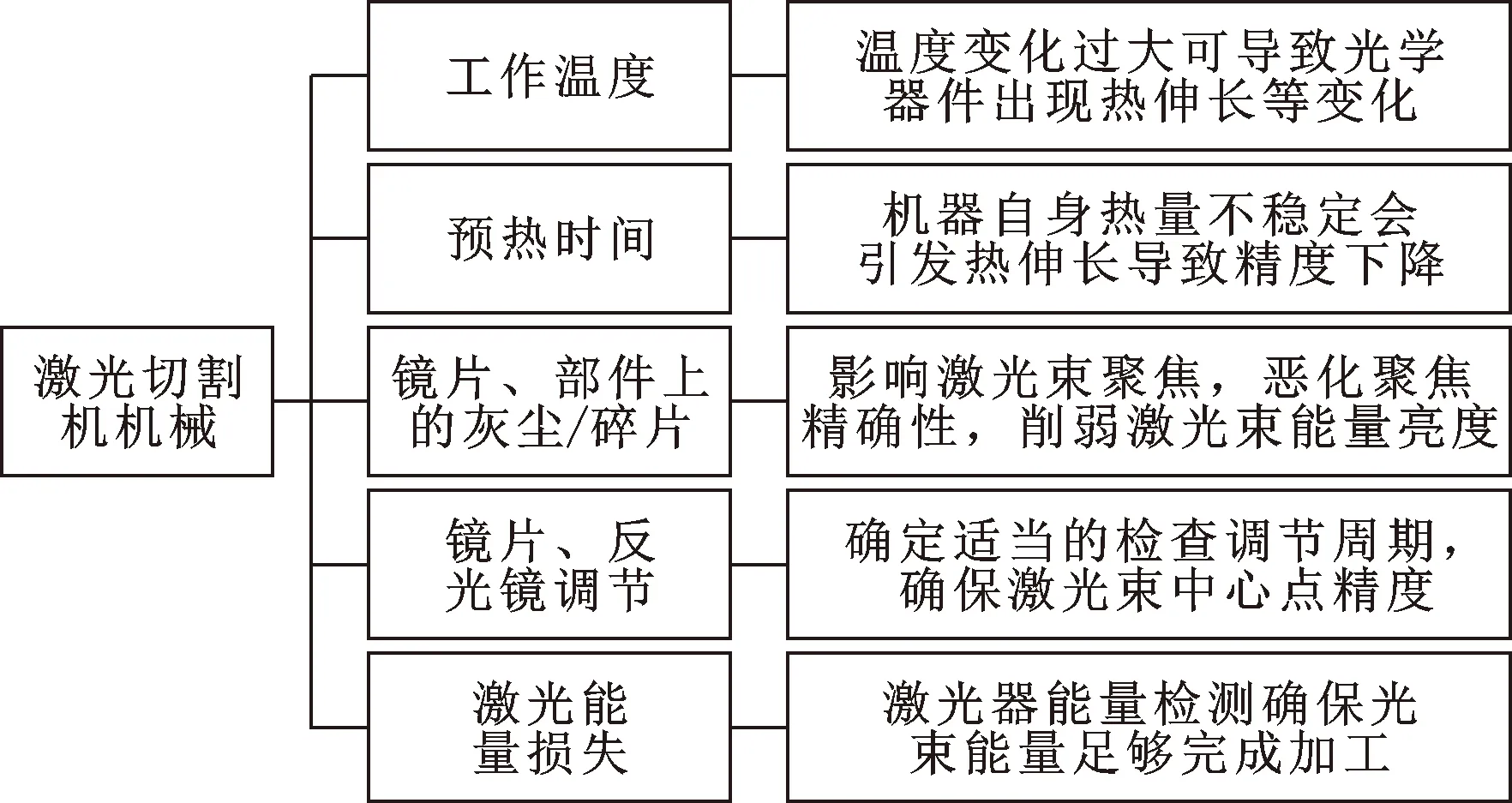

新的校准方法中,取整个加工平面四角位置的振镜加工区域、每个边缘中心位置的振镜加工区域以及整个加工平面的中心振镜加工区域,共9个工作区域,按照正常加工顺序依次进行校准。每个区域的校准采用原方法中的11×11激光打点的方式进行打点、取点坐标并进行运算。同时设计了一套标准化校准和生产的操作流程,目的在于尽可能减少外界对精度的影响。为此,可将激光切割机的设计分成机械整体、机器操作等,分别如图1、图2所示。

图1 激光切割机机械子系统结构

图2 激光切割机机器操作细分示意

本文作者首先研究了一个工作区域内加工孔的中心位置处的最大负向偏差与相对、方向上的设定值之间的关系。图3和图4分别为采用非标准化校准时,执行补偿程序后、轴的偏差。在方向上,最大正误差为0~0.08 mm,最大负误差为-0.1~0 mm。在方向上,最大正误差为0.02~0.06 mm,最大负误差为-0.07~0 mm。

图3 非标准测试X轴误差

图4 非标准测试Y轴误差

随机选择两组来自两个不同工作区域的非标准校准后的数据进行分析,图5和图6分别为两组数据相对和方向上的11×11=121个位置的偏差示意。可以发现:在每个工作区域的角落和边界的误差均比工作区域中部的误差更大;平均误差约为0.03 mm;每个工作区域的误差特征各不相同,图5中边界的误差比图6中的小。

图5 第一组校准数据标准差示意

图6 第二组校准数据标准差示意

为了使激光切割机更好地校准,设计了新的校准流程。采用相同的FPCB校准板,进行一个工作区域121个点的激光打点,一共进行9个工作区域的打点,9个校准板平均放置在整个加工平台上,通过覆盖加工平台的角落区域增加校准的精度。

采用新设计的校准流程进行测试,即测试当天上午进行一次校准,之后在一张FPCB板上进行多次重复加工,持续4 h之后再次进行校准,两次校准获得的数据如图7和图8所示。可知:、方向的最大偏差值都在±0.01 mm以内,对比图3、图4可知,该校准方法可有效改善校准后的漂移现象和偏差。

图7 采用新校准流程两次校准的X轴误差数据 图8 采用新校准流程两次校准的Y轴误差数据

图9所示为采用标准校准流程后,随机选取9张FPCB校准板中的1张的校准点绝对偏差值矩阵。可见:尽管使用了新的校准流程,工作区域边缘的偏差值仍然比中心大,但是所有的偏差值都在0.01 mm以内。

图9 标准校准流程后的121个校准点标准差

在实现校准流程标准化后,需要继续评估激光切割机的精度保持性。因此,设计了评估方法,实施步骤如下:

步骤1,设计FPCB评估板,使尺寸能够覆盖多个振镜加工区域,每个方形的振镜加工区域上设有相同的加工图形,如图10所示;

图10 FPCB评估板

步骤2,进行校准工序环境的标准化,操作包括:开机预热、避免人为干预、关闭屏蔽护罩、稳定车间温度等,并按照新设计的校准流程操作完成激光切割机的精度校准;

步骤3,在精度校准完成后,在加工平面内放上第1张步骤1所述的FPCB评估板,使用激光切割机对FPCB评估板上的全部加工图形进行1次加工。结束后换下第1张FPCB评估板,运用光学方法,使用影像测量,通过选取曲线上3个点作垂线,记录相交点作为曲线圆心坐标,记录圆心坐标;

步骤4,换上第2张FPCB评估板,对FPCB评估板上的加工图形进行多次重复加工,结束后换下第2张FPCB评估板;

步骤5,换上第3张FPCB评估板,使用步骤1所述的图形进行一次加工,结束后换下第3张FPCB评估板,运用光学方法找取加工曲线圆心坐标并作记录;

步骤6,将步骤3、步骤5中所获取的圆心坐标进行收集整理,计算两者与预设圆心坐标的偏差并作图,预设圆心坐标是指步骤1中设计的FPCB评估板中所有圆的圆心坐标,从而评估出激光切割机随时间变化的精度保持性,当第1、第2张FPCB评估板中的曲线坐标与预设圆心坐标的偏差值增大时,说明精度保持性随时间增加而变差;如果偏差值无明显增大,则说明在长时间加工情况下可以保证精度。

2 数据分析

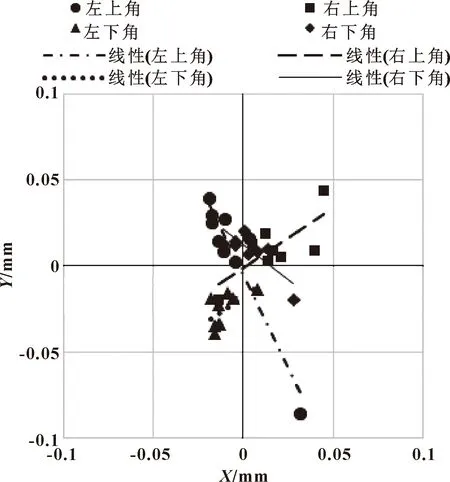

将第1、第2张FPCB评估板上记录下的圆心坐标归纳整理,并分别对加工区域角落处和加工区域边线中间处的圆心坐标作图,如图11—图14所示。

图11 第1张加工FPCB板曲线圆心坐标差值(加工区域角落处)

图12 第1张加工FPCB板曲线圆心坐标差值(加工区域边线中间处)

图13 第3张加工FPCB板曲线圆心坐标差值(加工区域角落处)

图14 第3张加工FPCB板曲线圆心坐标差值(加工区域边线中间处)

从图11—图14可以看出:在重复加工之前,加工区域角落处的圆心位置偏差最大为0.05 mm,在正象限上有较高的离散;每个工作区域的平均偏差保持在0.03 mm内(见图11);在重复加工后,偏差最大值在所有方向上都是0.10 mm且处于相对较高的离散,然而在正象限中的偏差值却没有变大(见图13);在重复加工后,每个工作区域的平均偏差在0.5 mm以内,整体的偏差离散比重复加工之前更大。

在重复加工之前,加工区域边缘中心偏差最大约为0.03~0.04 mm,各象限上有着相对较低的离散(见图12),同时每个工作区域的平均偏差在0.02 mm之内。在重复加工后,偏差增加到0.07 mm(见图14),每个工作区域的平均偏差在0.02 mm之内,在重复加工之后,整体的离散比重复加工之前更大。

分析结果表明:在所有工作区域的中心位置上的钻孔的偏差比所有边界的低得多;在所有角落上都有最高的偏差,但是并没有发现在重复加工FPCB板前后所有位置偏差的系统性改变;在负方向上的位置漂移最明显。

3 结论

从结果上看,此次研究的激光切割机在经过新的标准化的校准流程后,精度有所提升,然而在重复加工后仍然出现了精度下降的趋势,而且其精度不稳定性呈现不规则性。因此,考虑为装配精度的缺陷导致加工时精度不稳定。为进一步开展精度不稳定研究,应利用激光干涉仪开展定位精度检测、几何精度检测以及加工精度追踪,从而更全面地掌握激光切割机的精度不稳定性特征,以改善其加工精度保持性。