移运油管机械手设计及其轨迹规划

2022-09-22胡延平崔凯

胡延平,崔凯

(合肥工业大学机械工程学院,安徽合肥 230009)

0 前言

21世纪以来,随着汽车、航空、化工等行业的迅速发展,对石油的需求量日益攀升,石油资源储备日益减少。这就要求石油企业在开发油田的过程中要保证稳产和高产。而保证稳产和高产的重要环节就是修井作业,主要包括检查油井套管、检泵、换泵、清蜡、冲砂、井口故障处理等内容。在修井作业中,起下油管是高频率且最为繁重的工作。但在传统的油田修井作业方式中,起下油管作业主要依靠人工辅助来进行操作。这就对工人提出了很高的要求,需要工人时刻保持注意力集中的同时还要求工人之间有准确的配合,工作量大且操作单一重复、效率低、工作环境恶劣,无法保障工人的安全。

就目前修井机自动化的改造,虽然国外已实现起下油管的自动化,但国内由于对机械化、自动化的研究起步较晚,修井机仍处于人工操作和半自动化阶段。为此,本文作者研发一种修井作业移运油管机械手,并提出一种新型末端夹持器机构模型。以机械手为对象,先用D-H法得到运动学模型,再对机械手进行运动学分析;然后,通过MATLAB使用五次多项式插值法进行轨迹仿真,对得到的各关节位移、速度、加速度曲线进行分析验证,为后续机构的实际应用提供了参考。

1 移运油管机械手结构设计

文中的油管连接为螺纹连接,通过全自动液压钳进行上扣和下卸,其外径为118 mm、壁厚为20 mm、长度为9 m、质量为48.3 kg/m。工况需求:在起油管时,当自动吊卡把油管吊升到下一根油管露出1 m左右的位置时,通过机械手把油管从垂直位置移运至管排架上进行码垛,同时自动吊卡下放,下一根油管准备;下油管时通过机械手夹持已在管排架码垛好的油管,移运至垂直位置,随后自动吊卡夹持油管下放到液压钳位置处进行上扣,然后机械手回到原点开始下一次移运。

根据整体布局和工况分析,由于油管质量较大和移运过程中要在管排架上码垛油管,并且油管至垂直位置时要与吊卡对齐,为保证移运过程机械手结构稳定和满足机械手的位姿精度需求,选用五自由度且由旋转关节和移动关节相结合的机械手来实现移运,其结构类型为R-R-P-R-R。该机械手由底座、旋转装置(腰部)、伸缩机械臂、液压缸、旋转机构(腕部)、末端夹持器连杆、末端夹持器组成。其中,底座旋转机构由驱动装置、制动装置、传动装置和回转支承装置组成。为确保机械手在工作过程运动平稳且速度稳定,驱动装置选用液压回转驱动,可实现无级调速。由于此次设计的机械臂为三节臂且吨位在100 t以下,选用同步伸缩机构-绳排系统,实用性强。旋转机构的驱动为两个液压马达,可使旋转机构绕着伸缩臂旋转以及使末端夹持器连杆旋转。此外,对于控制器的选用,综合考虑其工作方式和环境,采用PLC进行控制。机械手结构模型如图1所示,总体布局如图2所示。

图1 机械手结构模型

图2 总体布局

由总体布局可知:在机械手抓取或放置油管的过程中,由于其移动关节只能实现2个部件之间相对直线运动的限制,此次设计的机械手在初始状态时处于水平位置,而且油管的摆放同样处于水平位置,这就使得机械手无法只靠水平旋转去抓取油管,不仅需要末端夹持器连杆要略高于油管的摆放位置,还要在末端夹持器部分加一个移动关节来实现抓取和放置油管。由于油管的质量较大,需要较大的力来驱动移动末端夹持器,但此结构不稳定且难以实现。为解决这一问题,设计一种末端夹持器机构。该机构包括液压缸、伸缩装置、连接杆、铰链、夹持器、旋转装置等结构,其中伸缩装置通过液压驱动控制夹持器夹持油管的力度。当机械手水平旋转使末端夹持器连杆移动到油管正上方时,液压缸工作,驱动旋转装置到水平位置;然后,伸缩装置向下运动,使夹持器夹紧油管,随后机械手开始移运油管。夹持器结构如图3所示。

图3 夹持器结构

2 机械手运动学建模与分析

2.1 D-H建模

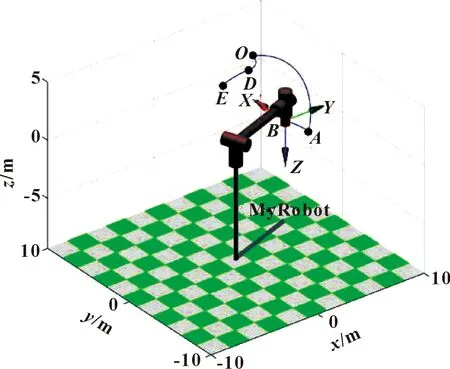

由于此次所研究的机械手末端夹持器部分采用两个夹持器,为更直观地表达末端夹持器的位姿及运动轨迹,把末端夹持器连杆和2个夹持器看作1个整体,以1个夹持器为例进行分析。此外,为满足工作空间要求,机械手伸缩臂部分设计成2个连续的移动关节。由于其产生的效果与1个移动关节相同,分析时可视为1个移动关节进行分析。因此,根据D-H建模法对机械手进行运动学建模,建立的连杆坐标系如图4所示。

图4 机械手连杆坐标系

(=0,1,2,3,4)为关节坐标系,为工具坐标系,根据建立好的坐标系可得出机械手的D-H参数如表1所示。

表1 D-H参数

表1中:为-1轴绕-1轴旋转到的角度;为-1轴沿-1轴平移到的距离;为-1轴沿-1轴平移到轴的距离;为-1轴绕-1轴旋转到轴的角度。

2.2 机械手正运动学分析

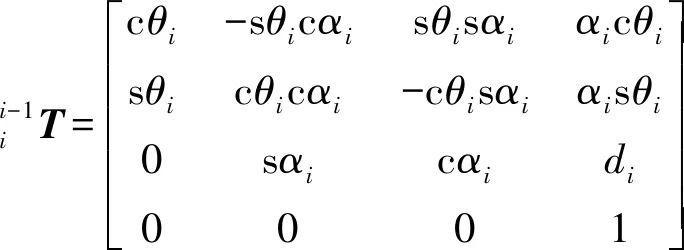

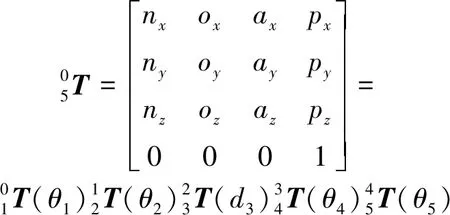

(1)

式中:c、s、c、s分别为cos、sin、cos、sin。

因此,机械手的工具坐标系相对于基坐标系的齐次变换矩阵为

(2)

2.3 机械手逆运动学分析

(3)

3 机械手移运过程的轨迹规划

机械手的轨迹规划是在根据设备之间的相对位置和满足工况需求的条件下,规划出机械手末端执行器的期望轨迹,即通过逆运动学方程求解出机械手各关节随时间变化的运动规律。轨迹规划主要分为笛卡尔空间轨迹规划和关节空间轨迹规划。而这两种方法的主要区别在于,在关节空间中轨迹规划时,是把机械手的关节变量转换成时间的函数,再对角速度和角加速度进行约束;而在笛卡尔空间中则是把机械手的末端执行器在笛卡尔空间的位移、速度和加速度转换成跟时间的函数关系,这就需要反复求解逆运动学方程来计算关节角,计算量较大。因此,在轨迹规划时,若对轨迹无特殊要求,只需考虑点到点之间的运动情况时,通常采用关节空间轨迹规划。

由于文中所研究的移运油管机械手起油管和下油管工作程序基本相同,只是顺序颠倒,文中只对下油管过程进行分析。但此次设计的机械手下油管过程又分为前期阶段和后期阶段。在前期阶段,由于油管位置距离较近,当伸缩臂伸缩至指定初始状态位置后便不再运动,即机械手在移运过程中只使用旋转关节;而到后期阶段,油管位置距离相对较远,则会去抓取油管和移运至吊卡正下方,这都需要旋转关节和移动关节相结合才能实现。因此,为简化程序,文中着重分析前期下油管阶段。其工作程序为:机械手从初始状态运动至管排架处,使夹持器连杆处于油管正上方,夹持机构工作抓取油管,随后回到初始状态点;然后伸缩臂在液压缸驱动下逆时针旋转90°,使油管处于垂直位置,之后旋转机构在液压马达的驱动下顺时针旋转90°,使油管旋转至大臂一侧;最后,大臂逆时针和夹持器连杆顺时针同时旋转,使油管与自动吊卡对齐,吊卡夹紧油管后夹持器松开油管;完成后,机械手回到初始状态位置,然后下下一个油管,往复循环。上述工作程序步骤较多,所以在轨迹规划时设定了一些关键点,主要有初始状态点、取油管点、过渡点和及油管上位点。因此,下油管步骤可由点位表示为:→→→→→。

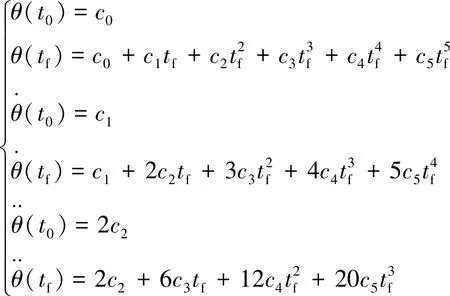

结合此次设计的机械手工作程序可知机械手末端执行器在关键点之间的运动均为点到点的运动,无特殊轨迹要求,因此使用关节空间轨迹规划。为实现末端执行器沿轨迹平稳运动,应使运动过程中速度和加速度曲线连续平滑,这就要求在运动过程中对指定运动段要施加约束条件,即对指定运动段起始位置和终止位置的关节位置、关节速度和关节加速度施加6个约束条件。因此,采用五次多项式插值,其位移、速度和加速度函数表达式为

(4)

则有约束条件如下:

(5)

根据约束条件式(5),通过解方程组可求得式(4)中的系数(=0、1、2、3、4、5),进而求解出机械手在运动过程中各关节角随时间变化的位移、速度和加速度函数表达式。

4 机械手轨迹规划仿真

根据上述下油管的工作程序,对各个关键点的时间进行设置,使用MATLAB的拓展功能 Robotics toolbox机器人工具箱和MATLAB自身编译功能进行轨迹仿真。由于文中主要仿真前期下油管阶段,移动关节不运动,只分析旋转关节。其仿真动作为:从初始状态点运动至取油管点,历时3 s;再由取油管点回到初始状态点,历时3 s;然后,运动至过渡点,历时6 s;之后,由过渡点运动至过渡点,历时4 s;最后,运动至油管上位点,历时2 s,时间间隔插值为0.02 s。根据约束条件式(5)求解得到式(4)中的系数,将关键点的速度和加速度均设定为0,最终仿真得到运动轨迹如图5所示,各关节位移-时间、速度-时间、加速度-时间曲线,分别如图6—图8所示。

由仿真结果可知:机械手在使用五次多项式插值算法移运油管的过程中,其各关节运动角位移曲线、角速度曲线和角加速度曲线都是平滑连续且无突变,说明在机械手移运油管的过程中,机构没有受到冲击、运行平稳,表明了所设计的机械手各连杆参数符合移运油管的工况轨迹需求以及轨迹规划的合理性。

图5 运动轨迹

图6 各关节位移曲线

图7 各关节角速度曲线

图8 各关节加速度曲线

5 结论

针对目前国内油田修井作业中人工辅助起下油管操作的危险性以及人工效率低的问题,研制了一种修井作业移运油管机械手,并提出一种新型末端夹持器机构模型,解决了当机械手末端夹持器与油管处于平行平面时对油管抓取的难题。并以该机械手为研究对象,根据D-H参数法创建机械手运动学模型,对机械手进行正逆运动学分析。根据工况需求规划出机械手移运油管的轨迹,设定一系列的关键点,在关键点之间均采用五次多项式插值运动。利用MATLAB软件进行轨划仿真,结果表明:在该机械手移运油管的过程中机构没有受到冲击且运行平稳,验证了机械手轨迹规划的合理性,为后续机械手的运动控制、轨迹优化和样机的制造提供了参考。