增材制造316L不锈钢辐照硬化行为的温度效应研究

2022-09-21付崇龙李健健白菊菊林

付崇龙李健健白菊菊林 俊

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院大学 北京 100049)

增材制造技术是有别于传统加工模式对原材料进行系列切削组装等减材制造的生产技术,它是通过软件及数控系统将生产原料以挤压、烧结、熔融等方式进行逐层打印而进行的加法制造。以其低时间成本、对复杂结构适应性、原材料高利用率和高精度高性能制造等诸多优势具有非常广阔的应用前景[1‒3]。同时,随着核能领域的进一步发展,未来核能系统对生产方式提出了更为严苛的要求,而增材制造技术的诸多优势恰好契合于未来核能系统的智能制造需求。近年来,核能源领域对增材制造技术的兴趣正在逐步增长,并试图对该技术应用于核能领域的可能性进行系列研究[4‒6]。

然而,对于此项制造技术能否应用于核能领域,最为关键的问题之一就是应用该技术生产的材料在强辐射场下的性能表现,因为材料在强辐射场下的服役涉及中子或嬗变产物对材料晶格结构的冲击引起晶格中大量点缺陷(间隙原子、空位等)的产生,这些缺陷进一步演化形成氦泡、位错环、孔洞等缺陷,进而促进材料使役性能的劣化。在未来先进反应堆中,面临的辐照损伤问题将包括辐照硬化脆化、辐照肿胀、高温氦脆等方面[7‒9],而与增材制造材料相关的辐照损伤行为的研究都亟待开展,以便综合评价此技术材料的性能。

选区激光熔化(Selective Laser Melting,SLM)技术是增材制造技术的一种,它是以激光为热源,采用粉末床技术实现部件的逐层构造,具有很高的加工精密度及复杂结构的适用性,是十分有应用前景的金属增材制造技术之一[10‒11]。奥氏体316L不锈钢是重要的核用金属,是现役商业堆重要的结构材料,也是未来反应堆重要的备选结构材料之一[12‒14],而且是几种拥有较为成熟增材制造技术参数的核用金属之一,目前已有部分有关增材制造材料的辐照损伤行为的研究以SLM 316L不锈钢为研究对象而开展。Sun等[15]首先研究了SLM 316L不锈钢在450℃下的氦离子辐照硬化行为,对比于传统制造316L不锈钢而言,SLM 316L不锈钢中存在更低密度的氦泡,使得后者辐照硬化程度更小。Fu等[16]在对高温700℃下SLM 316L不锈钢辐照硬化行为的研究中也得到了类似结论。而Song等[6]对增材制造316L不锈钢在压水堆环境下面临的辐照促进应力腐蚀开裂(Irradiation-assisted Stress Corrosion Cracking,IASCC)行为进行了研究,证实增材制造316L不锈钢在构建方向上具有较低的裂纹敏感性,并且热等静压技术有利于进一步提高增材制造材料的性能。但以往的研究往往只关注了某一确定温度下的辐照损伤行为,而实际过程中温度在辐照缺陷的演化过程中具有非常重要的影响[17‒18],进而造成宏观辐照性能行为的变化,如已知可能存在高温辐照硬化回复等行为[19],所以开展相应的辐照性能及辐照缺陷演化随温度变化的研究是非常有必要的。

本文中,具有成熟激光粉末床工艺的选区激光熔化技术生产的316L不锈钢被作为研究对象,采取了不同温度下的氦离子辐照实验,以研究增材制造316L不锈钢辐照硬化行为中的温度效应,并探究辐照温度对缺陷演化的影响,并建立温度变化过程中辐照硬化行为与辐照缺陷之间的关联性。

1 实验方法

本研究所采用的SLM 316L不锈钢为西安铂力特技术有限公司BLT-S310激光粉床熔化装置打印而成。样品制备工艺为:棋盘式激光扫描方式,激光的夹角为70°,其中激光输出功率(P)为450 W,激光扫描线速度(v)为1 500 mm·s-1,激光光路的间距为0.05 mm。打印样品在1 075℃下氩气保护氛围中保温2 h,最后随炉冷却至室温。经过退火处理后可获得更为稳定的组织结构,既符合了实际工况需求,又有利于减少辐照实验中持久温度试验带来的组织上演化的影响,样品的最终密度可达99.5%。粉末及打印成品的元素成分如表1所示。

辐照实验样品垂直于构建方向进行取样,样品尺寸为10 mm×6.5 mm×1 mm,首先将辐照样品依次经过800#~2 000#水磨砂纸进行手工打磨,然后采用0.05 μm氧化铝抛光粉进行抛光,最终经过2 h震动抛光以除去表面应力,以获取良好的表面状态。磨抛后的样品依次在丙酮、酒精、去离子水中进行超声清洗以去除表面残留的污染物。

辐照实验在中国科学院上海应用物理研究所4 MV静电加速器高温辐照终端上完成,考虑到加速器的稳定性及后续实验的测试方便性,选取500 keV的He+氦束在不同温度下进行辐照实验。具体的辐照温度为350℃、550°C、700°C、800°C,离子束的平均通量为3.5×1012ions·cm-2·s-1,单个样品的辐照剂 量 为1.5×1016ions·cm-2。离 子 辐 照 损 伤 量(Displacement Per Atom,DPA)及氦离子的浓度分布由SRIM-2013程序计算而得(图1)。SRIM计算中采用了K-P模式,Mo原子的离位阈能为60 eV,其余主要元素原子的阈能为40 eV[20]。

图1 500 keV氦离子辐照后SLM 316L不锈钢中辐照损伤及氦浓度分布情况(1.5×1016 ions·cm-2剂量)Fig.1 Radiation damage and concentration distribution of helium in the additive manufacturing 316L SS after 500 keV helium ions irradiation(the fluence of 1.5×1016 ions·cm-2)

采用Merlin compact扫描电镜(Scanning Electron Microscope,SEM)进行电子背散射衍射(Electron Back-scattered Diffraction,EBSD)分析,工作电压为20 kV,工作物距在15 mm左右,扫描的步长为2 μm。纳米压痕实验则采用G200纳米压痕仪进行,在连续刚度模式(Electron Backscattered Diffraction,CSM)下测试以获得辐照层硬度信息,每个样品选取至少10个测试点,并保证测试点间距大于200 μm,最后取平均硬度以获取样品的硬度信息。在G2 F20透射电镜(Transmission Electron Microscope,TEM)下进行了微观结构及辐照缺陷的测试,工作电压为200 kV,透射样品的厚度由汇聚束电子束衍射(Convergent Beam Electron Diffraction,CBED)方法测得。TEM样品通过两种方式制备:辐照前的透射电镜样品在-25°C温度、35 V电压下,采用了8%体积比的高氯酸乙醇溶液经过电解双喷获得;辐照后的微观截面TEM样品采取了离子束聚焦(Focused Ion Beam,FIB)方法制备,最终采用能量为5 keV、电流约为8 pA的Ga束进行清洗,消除制样过程中引入的缺陷。

2 实验结果

2.1 SLM 316L不锈钢组织形貌表征

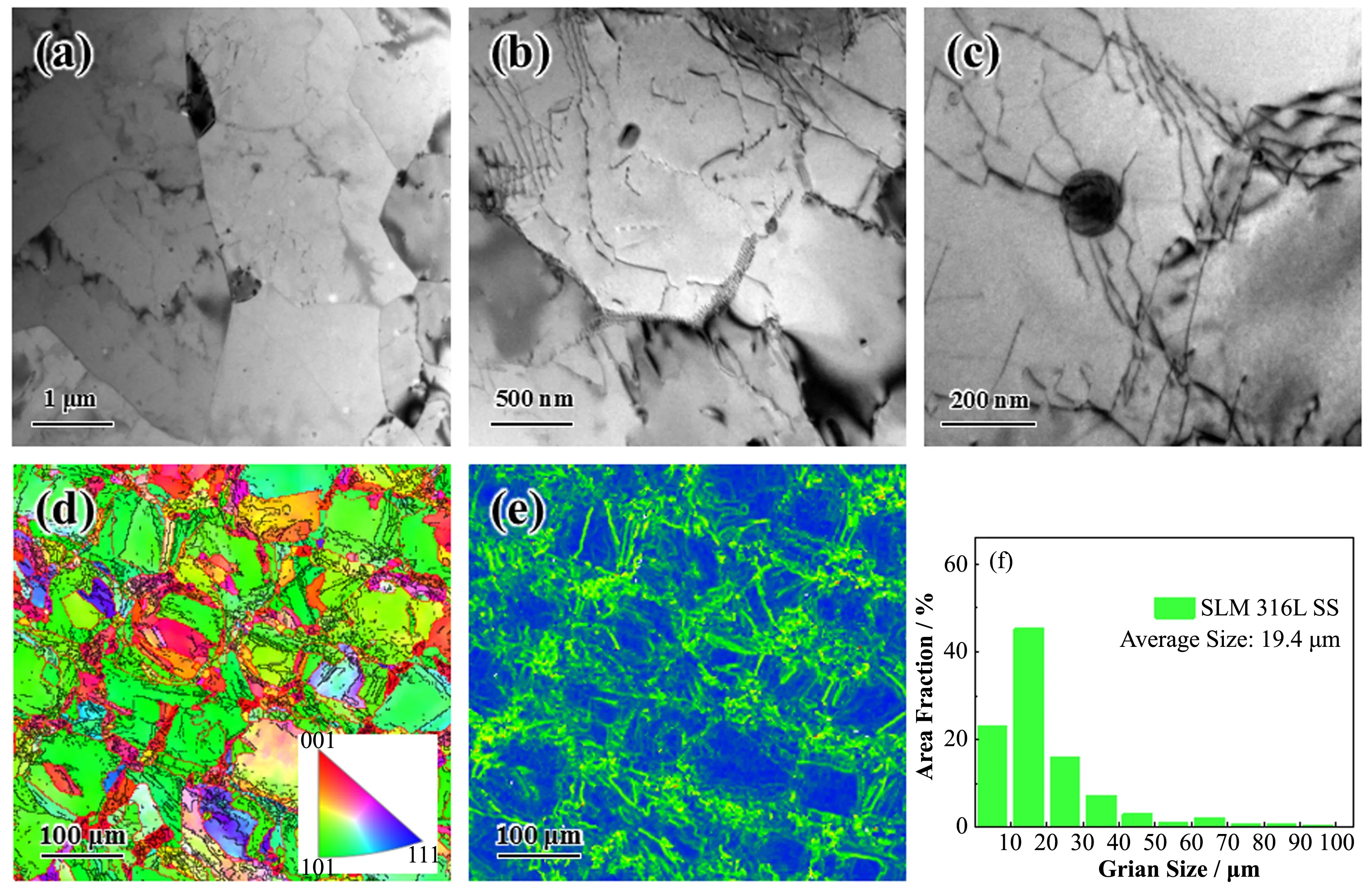

本实验中,SLM 316L不锈钢的辐照前组织结构特征如图2所示。图2(a)~(c)中给出了本实验中采取的增材制造316L不锈钢的TEM微观形貌图。可见,经过退火处理之后,SLM 316L不锈钢中仍然包含细小的晶界、亚晶界,位错胞壁、纠缠位错结构、弥散分布的氧化物颗粒等本征结构,这些结构在之前的研究中已被证实[16]。图2(d)展示了构建方向上依然存在较为明显的沿着激光光路形成的熔池,熔池边界内部是较为粗大的等轴晶,在熔池边界残留众多的细小晶粒结构,这些熔池边界会存在大量的热应力,而图2(e)展示了熔池边界依然存在着残余的热应力。晶粒尺寸分布情况由图2(f)给出,其晶粒呈现明显的单峰分布,晶粒尺寸集中分在20 μm左右,平均晶粒尺寸约为19.4 μm。

图2 SLM 316L不锈钢基本微观结构及特征(a)基本形貌,(b,c)位错结构及氧化物颗粒,(d)IPF-Z图(大于2°的晶界显示为黑色,大于15°的晶界显示为红色),(e)取向差角图(错配角度设置为10°),(f)晶粒尺寸分布图(彩图见期刊电子版)Fig.2 The basic microstructure and characteristics of the SLM 316L SS(a)basic microsturctures of the SLM 316L SS,(b,c)the dislocation structures and oxide particles of the SLM 316L SS,(d)the IPF-Z chart(grain boundaries greater than 2°appear black and those greater than 15°appear red in the map),(e)local misorientation map(local misorientation angles of 10°),(f)the distribution of the grain size of EBSD tests(color online)

2.2 辐照硬化纳米压痕测试

图3(a)是SLM 316L不锈钢在不同温度下辐照前后的纳米压痕硬度随压入深度变化的曲线。由于样品表面效应和压头的尺寸效应等影响[21‒22],小于80 nm压入深度的数据将存在较大误差,所以扣除此部分数据。此外,未辐照样品的纳米压痕数据与700°C辐照样品背面经同样加工获得样品的纳米压痕数据重合性很好,表明辐照实验中由温度造成的硬度变化可忽略不计。但是值得注意的是,在连续压入过程中,某一深度处的纳米压痕硬度绝对值应该包含被压缩的基体所贡献的硬度,所以往往压入深度的硬度值往往代表其深度几倍区域内的总体贡献[23‒24]。从纳米压痕数据可以观察到,辐照后的样品产生了明显的硬化,另外纳米压痕硬度随着压入深度增加而减小,这可由基于几何必要位错的Nix-Gao模型进行解释,Nix-Gao理论下,纳米压痕测的纳米压痕硬度有如式(1)表述[25]:

式中:H是材料的纳米压痕硬度;H0则可以表示无限深处的基体硬度;h是压入深度;h*则是取决于材料微观特征的一个参数。根据Kasada等[26]在Nix-Gao模型基础上进一步发展的纳米压痕数据处理方法,可对式(1)进行平方运算可获得变形公式:

由此可见,材料的纳米压痕硬度的平方H2正比于压入深度的倒数h-1。这样就可以通过绘制H2-1/h曲线来获得相应深度处的纳米压痕硬度,曲线的斜率为h*×H02为一固定常数,截距则是真实硬度值的平方。从图3(b)的H2-1/h曲线可以看到,未辐照样品显示了良好的线性关系,而辐照样品具有双线特征,即辐照样品具有两个阶段的斜率,取合适的深度做线性拟合(约为250 nm),这样就可以将辐照层的硬度信息与下层未辐照基体分开,如图3(b)中所拟合的曲线取得截距即为辐照层的纳米压痕硬度平方值。

图3 不同辐照温度下SLM 316L不锈钢的纳米压痕硬度(a)和H2-1/h曲线(b)Fig.3 The nanohardness curves(a)and the H2-1/h curves(b)of SLM 316L SS at different irradiation temperatures from 350°C to 800°C

由此可得,未辐照样品、350℃、550℃、700℃及800℃下辐照样品辐照层的硬度值分别为(2.54±0.01)GPa、(4.36±0.10)GPa、(3.75±0.06)GPa、(3.46±0.06)GPa、(3.14±0.04)GPa,可以观察到,辐照样品随辐照温度上升其辐照层的硬度值逐步减小。以ΔH(辐照层的硬度值减去未辐照样品的硬度值)除以未辐照样品的硬度(2.54 GPa)作为辐照硬化程度的描述,随温度升高的辐照硬化程度曲线则如图4所示。在硬化程度曲线中显著可见,硬化程度随着温度升高具有明显的降低趋势,SLM 316L不锈钢中的硬化程度从低温下的71.65%稳步降低至最高温度的23.62%,这体现了随着温度的提高,SLM 316L不锈钢具有明显的辐照硬化回复的现象,这与材料内部的辐照缺陷随温度的演化有关。

图4 SLM 316L不锈钢辐照硬化程度随辐照温度变化趋势图Fig.4 Variation trend of irradiation hardening degree of SLM 316L SS with irradiation temperature

2.3 辐照缺陷TEM观测

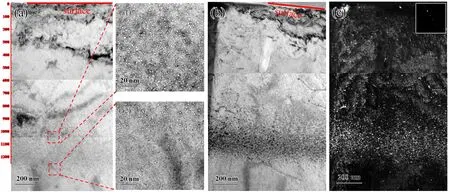

辐照过程中产生的辐照缺陷往往是辐照硬化的主要原因,通过TEM测试可以获得样品中的辐照缺陷信息。TEM观测结果表明,辐照样品中主要有两种类型的缺陷结构,分别是氦泡及位错环。图5展示了700℃下氦泡及位错环随深度的分布。在浅表层处没有发现明显的氦泡,而在损伤峰值附近具有明显的高密度氦泡存在;同时,在双束明场条件观察可见到黑色斑点缺陷组成的条带,与之对应的衍射矢量为g=(002)的(g/3g)暗场条件下可见的明亮损伤带证实了损伤峰处位错环缺陷的存在。总体看来,氦泡及位错环这两种辐照缺陷集中存在于800~1 300 nm的深度范围,而其余辐照温度下样品中两种缺陷的深度分布与700℃下相似,只是最终的平均数密度及尺寸略有不同,随温度有着明显的变化,这将在后续的分析中进行讨论。

图5 700℃辐照温度下SLM 316L不锈钢内部氦泡及位错环分布(a)为氦泡的分布展示图,(a1,a2)展示了不同区的氦泡放大图,(b,d)分别是位错环在明场及暗场条件下的分布展示图Fig.5 The distribution of helium bubbles and dislocation loops in the SLM 316L SS at 700℃irradiation temperature.Distribution characteristics of helium bubbles with depth(a)and enlarged images of helium bubbles(a1,a2),the bright field image(b)and weakbeam dark field image of dislocation loops

图6则进一步展示了不同辐照温度下,深度为1 μm左右处的氦泡及位错环的放大形貌,可以更为明显地观察两种缺陷的特征随温度的变化。图6(a1~d1)展示了不同温度下氦泡的特征,可以发现氦泡的特征与温度具有明显的联系,即在低温辐照下材料内部存在细密的氦泡,而随着温度的升高,氦泡的尺寸将变大,且伴随着数密度的急剧下降。同时,在靠近[110]晶带轴附近下,采用了(g/3g)弱束暗场条件观察位错环,其中衍射矢量为g=(002)。通过图6(a2~d2)中的黑斑型缺陷与图6(a3~d3)明亮白点的对应关系,即可更为清晰地分辨位错环缺陷[18‒19]。可以观察到材料中的位错环在最高温度800℃下具有很低的密度和较大的尺寸,而在更低温度段中位错环的特征变化在下述统计中展示。

图6 不同辐照温度下SLM 316L不锈钢中氦泡及位错环缺陷的形貌特征(a1~d1)氦泡的形态特征,(a2~d2)明场条件下的位错环结构,(a3~d3)位错环在矢量g=(002)下弱束暗场条件下形态。白色及红色虚框分别是欠焦及过焦状态下的氦泡图像,黄色方框中展示明暗场下对应的位错环结构(彩图见期刊电子版)Fig.6 Morphology characteristics of helium bubbles and dislocation loops in SLM 316L SS under different irradiation temperatures from 350℃to 800℃.Morphology characteristics of helium bubbles(a1~d1),and dislocation loops under bright field condition(a2~d2)and g=(002)weak-beam dark field condition(a3~d3)in the SLM 316 SS.The white and red virtual frames show obvious underfocus and overfocus helium bubbles images and the yellow boxes indicate distinct dislocation loops(color online)

利用Nano measurer软件进一步对材料内部的辐照缺陷尺寸和密度进行了定量统计。结合欠、过焦图像以及明暗场条件下的放大图像,分别统计了材料内部氦泡及位错环的平均数密度及尺寸。其中,氦泡的统计深度区域为800~1 300 nm,位错环则为900~1 250 nm,所统计氦泡及位错环的个数最低为300个左右,最高可达2 000个以上,以此减少统计上的随机误差。统计结果显示,在辐照温度350℃、550℃、700℃、800℃下,氦泡的平均数密度大 小分 别为(2.48×1024±5.51×1022)m-3、(1.14×1024±2.00×1022)m-3、(5.28×1023±1.20×1022)m-3、(1.03×1023±5.90×1021)m-3,而对应的平均尺寸则为0.84 nm、0.97 nm、1.24 nm、1.85 nm;位错环缺陷的平均密度分别为(3.18×1023±1.07×1022)m-3、(2.84×1023±9.99×1021)m-3、(2.06×1023±6.97×1021)m-3、(7.81×1022±4.67×1021)m-3,对应的平均尺寸则为1.96 nm、2.12 nm、2.25 nm、2.46 nm。最终统计结果如图7所示,可以很明显观察到,温度在缺陷演化中具有显著的影响:在温度升高的过程中,氦泡及位错环的平均数密度稳步下降,而尺寸逐步增大。同时,值得关注的是温度对于氦泡演化的影响明显大于对位错环的,包括密度及尺寸随温度的变化方面,表明了氦泡对温度的敏感度更高。

图7 SLM 316L不锈钢中氦泡及位错环平均密度及尺寸特征随温度变化的趋势图Fig.7 Variation trend of average number density and diameter characteristics of helium bubbles and dislocation loops in SLM 316L SS with temperature

3 分析与讨论

辐照产生的缺陷(如点缺陷团簇、位错环、空洞和沉淀相等)会起到钉扎作用,阻止位错线的滑移从而造成屈服强度和硬度的增加,这是辐照硬化产生的微观机理。本文中,材料中可观察到的辐照缺陷包含了氦泡及位错环,是SLM 316L不锈钢产生辐照硬化的主要原因。而对于辐照缺陷造成的材料屈服强度Δσy的改变可由弥散强化(Dispersed Barrie Hardening,DBH)模型进行解释[27]:

此处,a为阻碍强度因子(范围在0~1);M为泰勒系数(面心立方结构为3.06);μ为材料的剪切模量(316不锈钢为79.2 GPa);b则是伯格斯矢量(在实验材料中取0.254 nm);N和d分别是辐照缺陷的体积密度及尺寸。因此当材料给定时,M、μ、b都为固定值,辐照缺陷造成的硬化往往取决于辐照缺陷的类型、密度及尺寸。因为不同缺陷对位错滑移的阻碍能力不同,所以不同缺陷的阻碍强度因子是不一致的,此前有学者总结了奥氏体不锈钢中不同类型的缺陷阻碍因子[28],这里指出氦泡的阻碍因子为0.2,而尺寸较小的位错环的阻碍因子也是0.2。对于多种类型缺陷同时存在的情况,可以利用式(4)将两种辐照缺陷造成屈服强度的增量Δσtot表述[16,27,29]:

ΔσHe和Δσloop分别是氦泡及位错环造成的硬化,由式(3)进行计算。

而研究证实,纳米压痕硬度增量ΔH与缺陷造成的屈服强度增量Δσtot之间存在约3倍的正比例关系[30]:

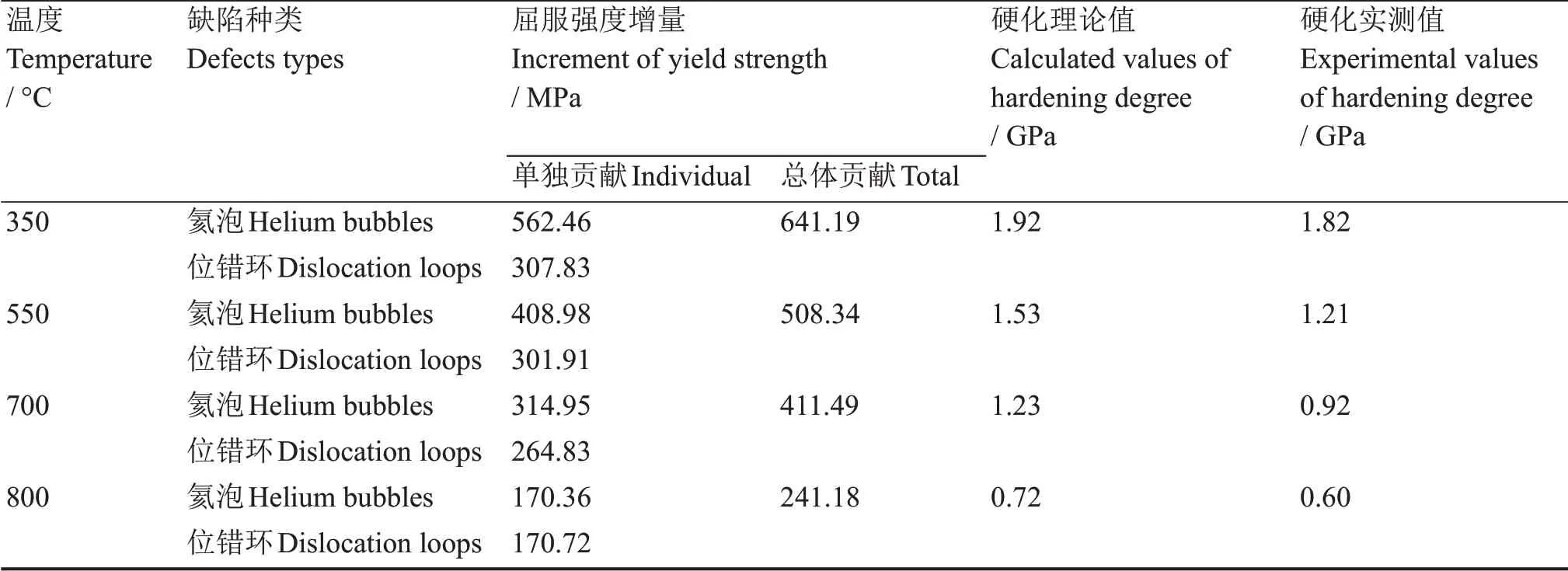

将不同辐照温度下氦泡及位错环的平均数密度和尺寸代入式(3)~(5)中,即可得到辐照缺陷对硬化的理论贡献程度,并与实验测得的辐照层硬化值ΔHexp进行对比,结果如表2所示。

表2 不同辐照温度下SLM 316L不锈钢中氦泡及位错环造成的辐照硬化理论值及纳米压痕测试下的辐照硬化实测值Table 2 The calculated values of irradiation hardening induced by helium bubble and dislocation loops and the experimental values of irradiation hardening under nanoindentation test in the SLM 316L SS at different irradiation temperatures

图8直观地展示了氦泡及位错环分别造成的屈服强度增量及相应的两者共同作用下的硬化计算值以及纳米压痕实测值。可以观察到实测值是稍低于理论值的,这或许是因为浅表层未有明显辐照缺陷,而统计区域主要为辐照缺陷存在区域,因此会造成统计中缺陷数密度的增大,从而导致硬化理论计算值大于实际测量值。但是也可以看到两组数据的趋势具有非常明显的一致性,这表明了利用DBH模型对缺陷产生的硬化描述是可行的。可以明显观察到,在温度升高的过程中两者对辐照硬化的贡献是逐步降低的,这与纳米压痕测得的辐照硬化随温度升高而产生回复是一致的,证实了材料中辐照硬化行为与微观辐照缺陷之间具有紧密的联系。而对两种缺陷对辐照硬化的贡献分析可知,在800℃之前,氦泡的贡献都高于位错环,直至800℃时,氦泡密度的急剧降低使得两者对硬化的贡献量相当。另外,位错环对辐照硬化的贡献在700℃之前变化并不明显,在700~800 °C温度区间才见明显降低,而氦泡对辐照硬化的贡献随着温度的提高一直在稳步下降,这或许表明氦泡演化受到的温度影响是辐照硬化高温回复的最直接原因。从式(3)可见,当材料及辐照缺陷类型确定时,材料辐照硬化程度往往与缺陷的密度及尺寸乘积的1/2次幂(N1/2d1/2)成正比。而在本实验中,辐照缺陷的特征可从图7中获知,在所有辐照温度下,氦泡尺寸明显小于位错环,但是其密度远大于位错环的密度,最终使得氦泡对硬化的贡献略微高于位错环缺陷。同时,随着温度的升高,两种辐照缺陷的数密度稳步下降,但尺寸上有一定程度的增大,综合看来辐照缺陷密度的下导致材料的辐照硬化程度的下降更为明显,在材料中呈现了一种高温辐照硬化回复的现象。这是因为随着辐照温度的提高,材料内部点缺陷的迁移能力逐步升高,从而使得间隙型及空位型缺陷之间相遇湮灭的几率增大,同时迁移能力的提高也使得湮灭后剩余的同类型缺陷更易集中形成稳定的团簇并进一步长大,这样就促使高温下辐照缺陷向着尺寸增大及数密度降低的趋势发展,这在众多核结构材料辐照效应的研究中都被证实[17,31‒32]。在氦离子辐照下,材料内部产生了氦泡与位错环辐照缺陷结构。这是因为,离子辐照引入的氦(在实际的服役过程中材料内部也会因核反应或嬗变而产生氦)在金属元素中作为不溶于基体的气体原子,会在材料内部迁移合并聚集形成氦泡。氦泡将经历形核、生长及熟化等演变过程[33],氦泡首先形成核点此后吸收氦原子及空位进行长大,最终达一定尺寸后则会保持稳定的状态。而位错环缺陷结构的演化与之相似,它的长大是通过择优吸收间隙型点缺陷而来的。这些稳定的辐照缺陷的存在状态很大程度上受制于晶格中缺陷的迁移速率、缺陷与基体原子的平衡状态等,而温度带来的缺陷迁移能力提高在损伤不变(注入离子总数恒定)的情况下,使得两种缺陷可以获得进一步长大的能力,但是这种尺寸的生长往往伴随着缺陷密度的减小。

图8 随辐照温度升高增材制造316L不锈钢辐照硬化程度变化趋势图Fig.8 Variation trend of the irradiation hardening degree in SLM 316L SS with the increase of temperature

4 结语

本文对SLM 316L不锈钢辐照硬化行为的温度效应进行了研究,通过透射电镜和纳米压痕仪对其辐照后的微观辐照缺陷和硬化行为进行了表征,主要结论如下:

1)未辐照以及350~800℃辐照后的SLM 316L不锈钢纳米硬度分别为(2.54±0.01)GPa、(4.36±0.10)GPa、(3.75±0.06)GPa、(3.46±0.06)GPa、(3.14±0.04)GPa。在温度提高的过程中,SLM 316L不锈钢具有明显的辐照硬化回复现象,即随着温度上升其辐照硬化程度逐步下降,从350℃的71.65%下降至800℃的23.62%。

2)SLM 316L不锈钢在离子辐照之后,内部主要产生了氦泡及位错环两种辐照缺陷,两者的演化明显受到温度的影响,具体表现为:随着温度升高,两种缺陷的平均数密度稳步下降,而平均尺寸略有生长。同时,氦泡数密度下降及尺寸增长的趋势要比位错环更为明显,表明氦泡演化对温度的敏感性要高于位错环。

3)利用DBH模型评估辐照缺陷对材料硬化程度的贡献,结果表明氦泡及位错环两种缺陷与辐照硬化行为紧密相关。通过对比发现,氦泡对于硬化的贡献更为重要,在800℃之前氦泡的贡献都高于位错环,直至800℃时氦泡密度的急剧降低使得两者对硬化的贡献量相当,并且位错环对硬化的贡献受温度影响较小,这或许表明辐照硬化的高温回复可能受到氦泡的影响更大。而辐照硬化程度往往正比于辐照缺陷密度与尺寸乘积的1/2次幂,随温度升高,缺陷扩散能力增强带来的辐照缺陷密度的下降则是SLM 316L不锈钢硬化行为产生高温硬化回复的关键因素。

致谢感谢中国科学院上海应用物理研究所的刘仁多老师在TEM实验上提供的帮助,感谢中国科学院上海应用物理研究所雷前涛和邓琦等老师在加速器实验中的支持与帮助。

作者贡献声明付崇龙:设计实验、实施研究、采集数据、分析/解释数据、起草文章;李健健:设计实验、对文章的知识性内容作批评性审阅、指导、获取研究经费;白菊菊:设计实验、采集数据;林俊:对文章的知识性内容作批评性审阅、指导、获取研究经费。