注锌对压水堆锆合金表面污垢的影响研究

2022-09-21胡艺嵩毛玉龙胡友森阮天鸣蒙舒祺

胡艺嵩毛玉龙胡友森阮天鸣蒙舒祺

(中广核研究院有限公司 深圳 518000)

压水堆(Pressurized Water Reactor,PWR)一回路各种金属材料长期在高温高压水环境中服役,将生成腐蚀产物并在堆芯燃料表面集中沉积形成污垢(Chalk Rivers Unidentified Deposit,CRUD),降低燃料包壳换热能力[1],改变包壳抗开裂能力[2],并对一回路放射性产生影响[3]。注锌技术起源于沸水堆,根据运行经验,将冷却剂锌浓度控制在(5~15)×10-9g·g-1[4],能够在减缓沸水堆材料晶间腐蚀、应力腐蚀开裂和降低辐射剂量率等方面产生显著效果。将注锌技术从沸水堆移植到PWR上时,由于反应堆一回路材料、反应堆运行工况和燃料管理策略等方面均存在差异,综合考虑材料腐蚀防护、一回路放射性和反应堆安全性等方面的影响。目前,国际上大部分注锌PWR均要求冷却剂锌浓度位于(5~10)×10-9g·g-1之间,并采用贫化锌作为注锌药剂[4‒5]。在对实际的PWR机组开展注锌时,通常在其加药箱的低温段安装注锌泵,将制备好的贫化锌药剂以合适的速率持续注入一回路,并对冷却剂锌浓度进行在线检测,直至冷却剂锌浓度达到运行要求规定的目标值。随着注锌技术在越来越多的PWR机组上实施,该技术已经成为了调节PWR一回路水化学环境的常用方式之一[6]。

金属材料的腐蚀是产生CRUD的根本原因,研究人员针对注锌对PWR金属材料的腐蚀行为开展了实验研究,结果表明,注锌后金属材料氧化膜稳定性得到提升,其腐蚀速率得到显著抑制[7];Yoon等[8]检测了韩国Hanul电厂1号机注锌前后燃料包壳的氧化膜厚度,结果表明:注锌并未增加燃料包壳氧化膜厚度,不会对燃料服役性能产生不利影响;法国电力集团基于其多个注锌PWR机组的运行数据,证明注锌在降低一回路放射性和停堆沉积源项的同时,不会对燃料完整性造成挑战,后续将在更多的PWR中实施注锌[9];美国电力研究院通过开展实验与分析电厂运行数据相结合的方式,评估了注锌对CRUD引起的轴向功率异常偏移影响程度,分析结论是注锌不会增大轴向功率异常偏移量,但针对不同的电厂,还需要结合燃料管理策略开展详细计算[10],在过冷泡核沸腾较剧烈的区域,还需要考虑锌可能对CRUD孔隙率等微观特征的影响[11];Henshaw等[12]开发了模拟锌在CRUD中析出的化学热力学模型,并给出了特定CRUD水平下锌以金属氧化物和硅酸盐析出的阈值;Kim等[13]在实验台架上开展了注锌浓度对CRUD的影响研究,结果表明:注锌能够有效减少CRUD沉积量,并通过置换CRUD中的镍元素间接降低一回路放射性;Choi等[14]检测了韩国Ulchin电厂1号机实施注锌后的CRUD样品,数据表明,锌通过置换反应在CRUD中生成铁酸锌,将热流密度较大区域的CRUD镍铁比从1.12下降至0.69,显著改变了CRUD成分。

参考文献[15]分析了失水事故工况下矩形窄缝污垢对余热排出的影响,而注锌的动作发生在PWR功率运行期间,当进入事故工况时,PWR将停止注锌,因此本文的研究成果不适用于事故工况。根据国内外现有成果,在某实验设备上开展了注锌对PWR锆合金表面CRUD的影响研究,揭示了锌对CRUD形貌和成分的作用机理,为国内在运机组评估注锌对燃料性能的影响提供参考依据。

1 实验

1.1 实验样品及工况参数

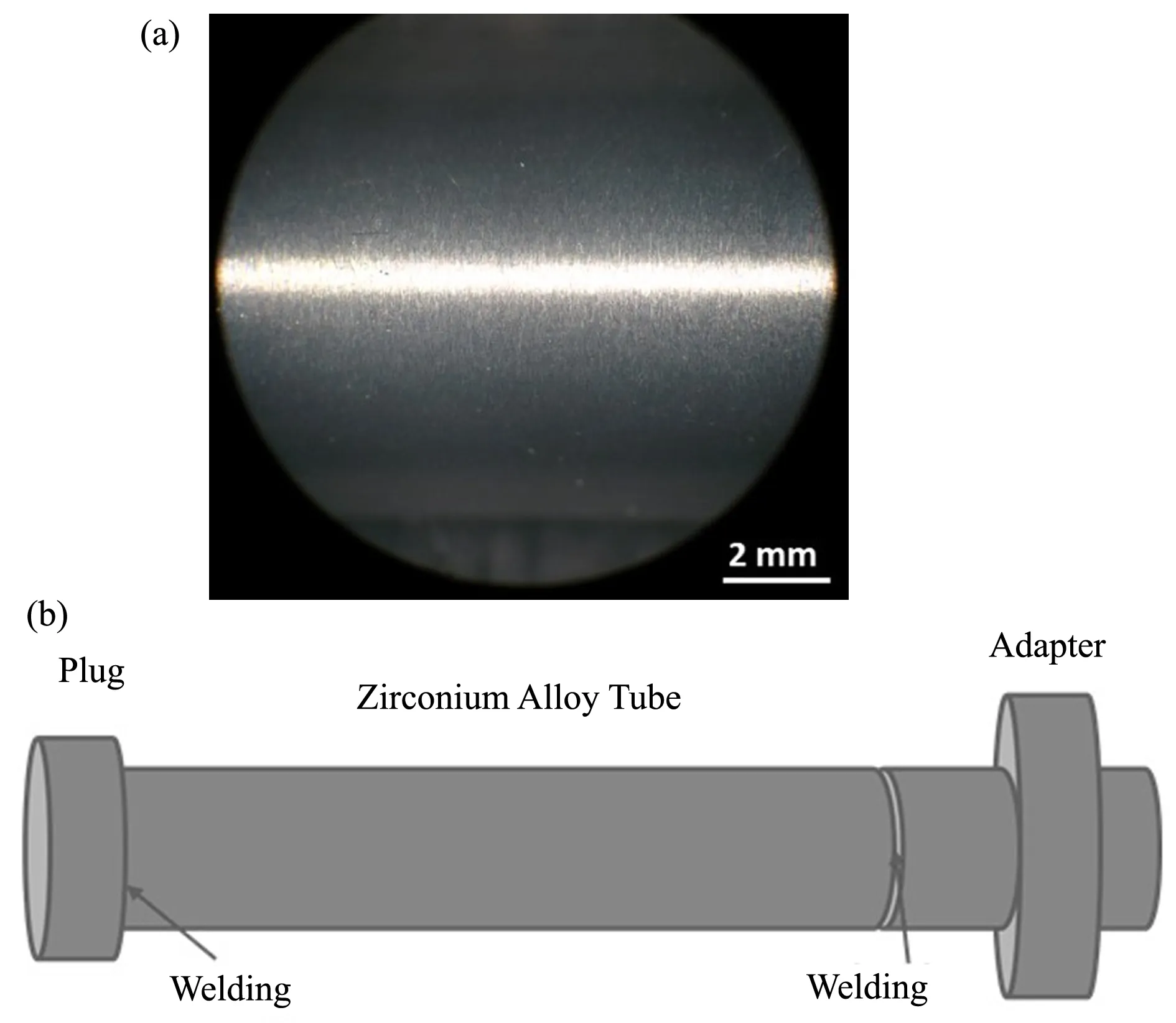

实验样品为用于制造PWR燃料包壳的锆合金管。如图1所示,将锆合金管截取为每段15 cm左右的样品,采用砂纸对端面进行打磨并焊接至转接头,底部同样通过焊接实现密封后放入高压釜。为避免焊接材料对实验结果的影响,选择钛作为焊丝,焊缝受热区域小于1 cm,而实验段与焊缝距离超过1 cm,因此焊接不会对实验精度产生影响。

图1 实验样品(a)和原始状态宏观形貌(b)焊接示意图Fig.1 Welding schematic diagram of experimental sample(a)and macroscopic morphology of origin state(b)

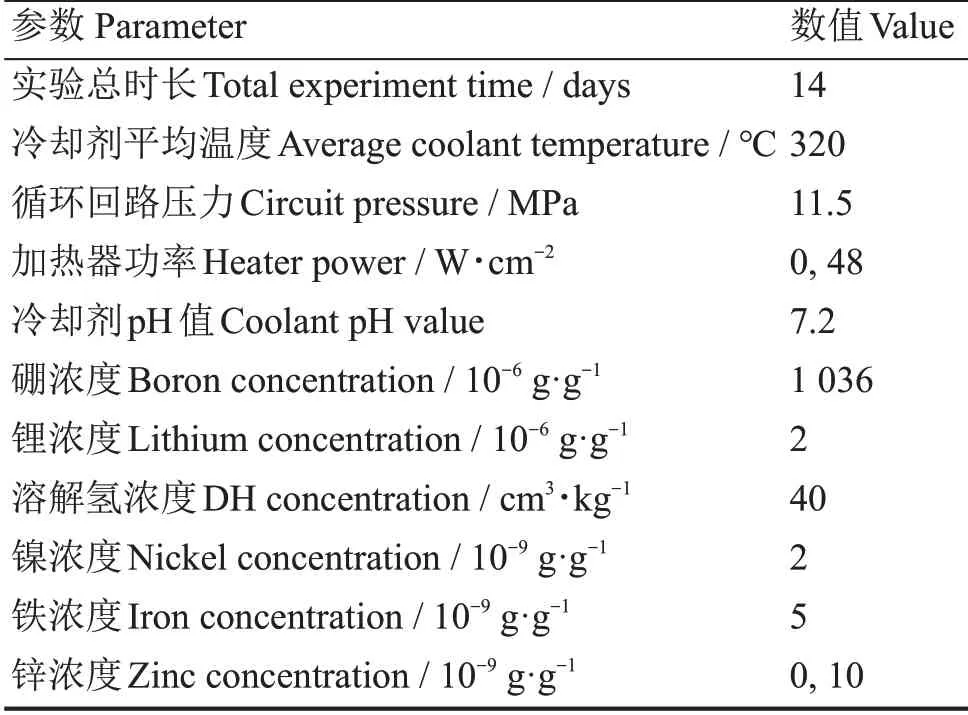

参考国内外PWR服役工况[12,16-20]设置了表1所示的实验参数,包括:实验总时长、冷却剂平均温度、循环回路压力、加热器功率、pH值(对应320℃)及其药剂浓度、溶解氢(Dissolved Hydrogen,DH)浓度和锌浓度。特别地:

表1 实验参数Table 1 Experimental conditions

1)当锌浓度接近10-8g·g-1即可显著改善核电设备材料的耐腐蚀性能[20],且国际上大多数注锌机组也采用较低浓度(范围(5~15)×10-9g·g-1,建议不高于10-8g·g-1)持续注锌[4‒5,19],因此本实验的锌浓度设置为10-8g·g-1;

2)参考国内外PWR机组运行经验[11],实验期间分别维持冷却剂中镍、铁浓度为2×10-9g·g-1和5×10-9g·g-1。

1.2 实验设备

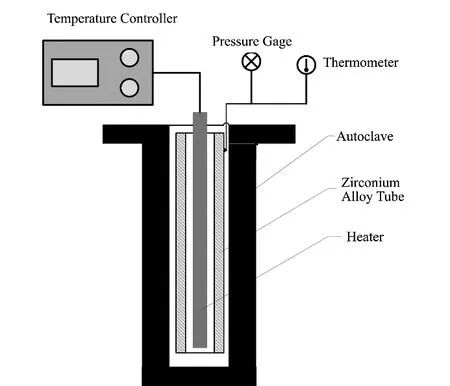

图2给出了本文的实验设备示意图,由高温高压循环水回路、控制系统、高压釜等组成。其中,水循环系统控制循环回路中的水质、流量及系统压力;预热器、换热器、加热器循环回路中的温度和介质环境;控制系统调整和控制整个实验设备的温度、压力和密封性能;高压釜确保实验样品所处环境与PWR运行工况相近,采用两台高压釜并联设计可同时开展不同加热功率对CRUD沉积的影响分析,节约实验时间。

图2 循环回路示意图Fig.2 Schematic diagram of circulation loop

图3给出了高压釜内部示意图。将加热器插入锆合金管内部,通过温度控制器调节加热器功率,可模拟PWR燃料包壳局部发生的过冷泡核沸腾;压力表和温度表分别用于检测高压釜内部的压力和锆合金管表面温度,并将检测数据反馈给温度控制器。

图3 高压釜内部示意图Fig.3 Schematic diagram of autoclave inner view

2 功率密度对CRUD沉积的影响

2.1 分析流程

机理研究及电厂检测数据均表明,当CRUD增长到一定厚度、且燃料包壳表面功率密度达到一定程度后,锌才有可能在CRUD中出现[12‒14],因此,首先开展功率密度对CRUD沉积的影响研究。通过对并联的两个高压釜设置不同的加热功率,模拟功率密度对CRUD沉积的影响,本组实验不注锌。

分析流程包括:对实验设备进行调试,确保水化学环境和锆合金管表面功率密度与PWR运行工况相近;通过储液罐向循环回路持续注入可溶性镍铁稀溶液,模拟PWR功率运行期间主要腐蚀产物向一回路的释放过程;待温度、压力到达实验目标值后记录开始时间,达到预定时间后停止加热,温度降至室温后排出回路所有溶液;取出锆管,采用扫描电子显微镜(Scanning Electric Microscope,SEM)和X射线光电子能谱仪(X-ray Photoelectric Spectroscopy,XPS)对其表面CRUD形貌和成分进行分析。

2.2 CRUD形貌及成分

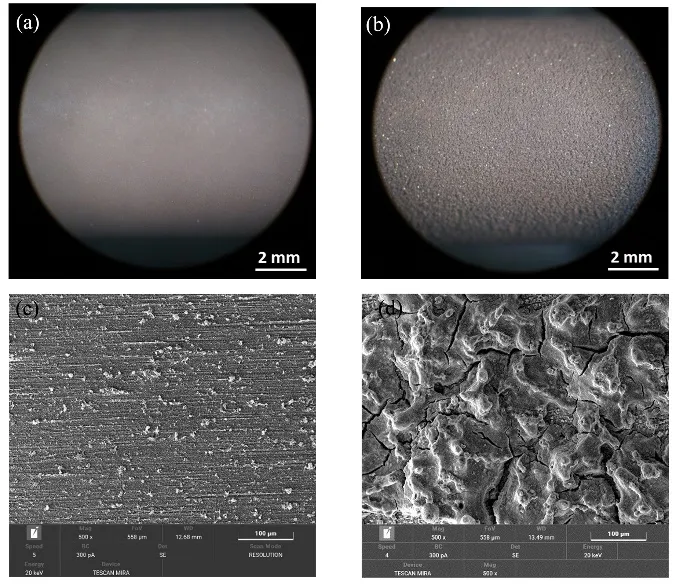

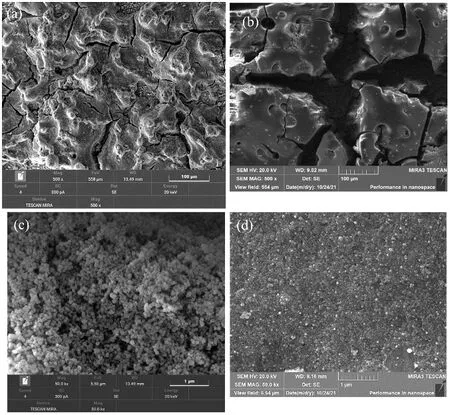

图4给出了功率密度为0 W·cm-2和48 W·cm-2时CRUD的形貌,分别对应PWR运行期间燃料包壳表面未发生过冷泡核沸腾区域和过冷泡核沸腾较剧烈区域。对比分析可知:

图4 不同功率密度下的CRUD形貌(a)宏观形貌(0 W·cm-2),(b)宏观形貌(48 W·cm-2),(c)SEM形貌(0 W·cm-2),(d)SEM形貌(48 W·cm-2)Fig.4 CRUD morphology photos under different power density(a)Macroscopic morphology(0 W·cm-2),(b)Macroscopic morphology(48 W·cm-2),(c)SEM morphology(0 W·cm-2),(d)SEM morphology(48 W·cm-2)

1)功率密度为48 W·cm-2时,可明显观察到样品表面被CRUD覆盖,且存在蒸汽通道形状特征(部分蒸汽通道顶端被镍铁氧化物封闭)。该结论与PWR检测的CRUD数据一致[21];

2)功率密度为0 W·cm-2时,样品表面仅有少量区域产生了CRUD。

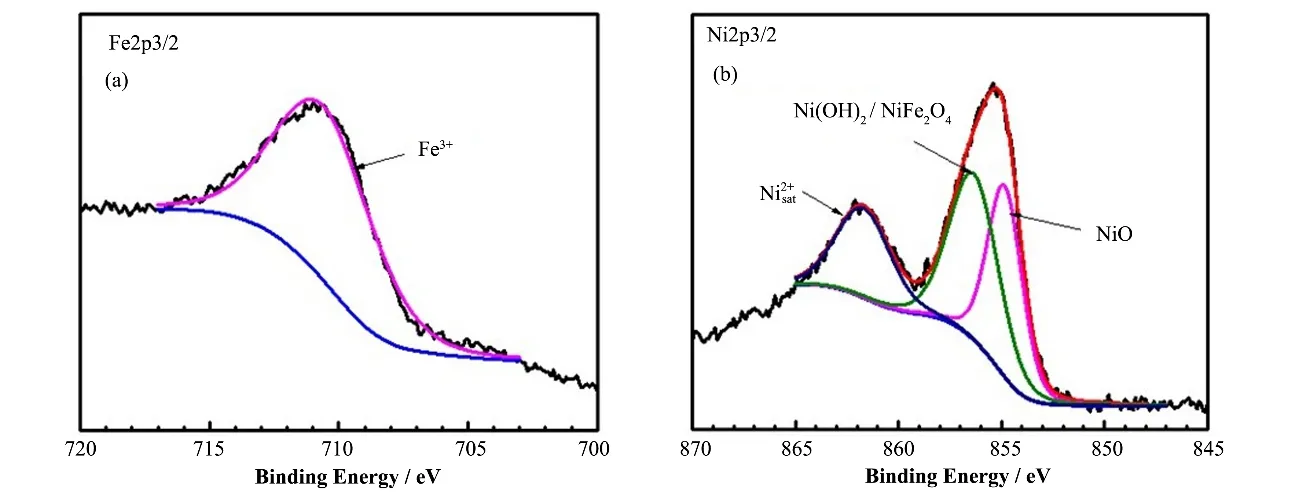

图5给出了功率密度为48 W·cm-2时采用XPS检测的CRUD成分,由于功率密度为0 W·cm-2时CRUD较少,故未对其进行XPS检测。分析结论与PWR检测的CRUD数据吻合[21-22],即:

图5 功率密度为48 W·cm-2时的CRUD成分分析(a)铁元素,(b)镍元素Fig.5 Analysis of CRUD composition under 48 W·cm-2 power density(a)Iron,(b)Nickel

1)CRUD中的铁主要为三价态,其主要存在形式为Fe2O3、NiFe2O4;

2)CRUD中的镍主要为二价态,其主要存在形式为NiO、Ni(OH)2、NiFe2O4。

3 锌对CRUD的影响

3.1 分析流程

由§2可知,当功率密度为48 W·cm-2时,样品表面沉积的CRUD较多,这为锌在CRUD中的析出或置换提供了条件。基于此,切断1台高压釜与循环回路的连接,设置剩余1台高压釜中的加热器功率密度为48 W·cm-2,向循环回路中注入醋酸锌并维持10-8g·g-1锌浓度,与§2所述实验运行相同时间后取出锆管,并对其进行CRUD形貌和成分分析,揭示注锌对CRUD的影响。

3.2 CRUD形貌及成分

图6给出了注锌和未注锌工况下的CRUD形貌,可以看出:

图6 不同锌浓度下的CRUD形貌(a)表面形貌(0),(b)表面形貌(10-8 g·g-1),(c)颗粒物形貌(0),(d)颗粒物形貌(10-8 g·g-1)Fig.6 CRUD morphology photos under different zinc concentration(a)Surface morphology(0),(b)Surface morphology(10-8 g·g-1),(c)Particle morphology(0),(d)Particle morphology(10-8 g·g-1)

1)注锌后CRUD开裂现象更加明显,推测是注锌引起了CRUD脱落速率增加。该结论可通过注锌机组运行期间检测的一回路放射性数据证实[9];

2)微观上,注锌后CRUD形貌从疏松多孔状转变为较致密状态。

结合XPS检测结果,表2汇总了注锌前后CRUD中主要元素的含量。分析可知:

表2 注锌前后CRUD主要元素含量Table 2 Main elements content of CRUD before and after zinc injection

1)锌在CRUD中主要以氧化物形式存在。PWR检测数据表明[12,19],氧化锌是锌在较高功率密度下析出生成的氧化物,铁酸锌为锌对CRUD中镍元素置换后的生成物;

2)锌在CRUD中的出现,将镍铁元素的摩尔比从0.58升高至0.65。实验结果和运行数据均表明,镍铁元素的摩尔比越高,CRUD相对越致密[23‒24],本实验进一步证实了此结论的科学性;

3)注锌后,CRUD氧化颗粒物孔隙率从30.15%降低至10.08%,即CRUD致密度增加。

4 结语

在污垢沉积实验设备中,开展了注锌对PWR锆合金表面CRUD的影响研究,得到如下结论:

1)当CRUD增长到一定厚度、且锆合金表面功率密度较大时,锌可能在CRUD中以氧化物的形式析出;

2)注锌能够促进CRUD开裂,该行为可能导致PWR锆合金表面沉积的CRUD脱落速率增加;

3)注锌后CRUD的镍铁比升高、氧化颗粒物孔隙率降低,微观上表现为CRUD形貌更加致密。

作者贡献声明胡艺嵩:负责酝酿和设计实验、实施研究、起草文章;毛玉龙:负责采集、分析和解释数据;胡友森:负责对文章的知识性内容作批评性审阅、获取研究经费;阮天鸣:负责调试、维护实验设备和其他支持性工作;蒙舒祺:负责提供实验材料、采购实验设备。