载荷和安装误差对小模数螺旋锥齿轮啮合特性影响分析

2022-09-21夏茂浩宋朝省梁成成刘思远魏沛堂汪言

夏茂浩,宋朝省,梁成成,刘思远,魏沛堂,汪言

(重庆大学机械传动国家重点实验室,重庆,400044)

小模数螺旋锥齿轮在工业缝纫机、医疗器械、机器人、机床和军工产品等行业发挥着至关重要的作用,需求量大,具有和广阔发展前景。小模数螺旋锥齿轮普遍采用双重双面法加工,双重双面法属于全工序法,采用该方法加工,齿轮装夹次数少,有助于提高切削效率和齿轮精度,减小加工成本。然而,齿轮副在运行过程中,实际载荷在额定载荷附近波动,在安装过程中,会不可避免地引入安装误差,由于螺旋锥齿轮空间传动方式独特且齿面复杂,载荷波动与安装误差将显著影响齿轮副啮合性能,进而影响整机噪声、传动精度和使用寿命等综合性能。因此,针对双重双面法小模数螺旋锥齿轮,开展载荷和安装误差对齿轮副啮合特性影响规律的研究具有一定的理论意义和工程应用价值。

国内外众多学者针对双重双面法螺旋锥齿轮设计与齿面啮合理论进行了研究。KAWASAKI等[1]利用圆弧切削刃采用成形法加工大轮,小轮采用直线切削刃以保证双重双面法准双曲面齿轮大小轮的局部共轭。唐进元等[2]在CATIA平台开发了双重双面法螺旋锥齿轮数控加工仿真系统,生成加工后的齿轮副三维实体模型。张华等[3]针对小模数螺旋锥齿轮提出小轮双面法铣齿、大轮模具法成形的新方法。杨建军等[4]以双重双面法螺旋锥齿轮小轮为参考,预置双侧齿面啮合参数,采用非线性优化反求大轮加工参数。炊兵毅等[5]利用TCA优化双重双面法小模数螺旋锥齿轮加工参数,改善齿面接触情况。蒋亚波[6]在对螺旋锥齿轮小轮进行双面展成加工的基础上,设计大轮参数并进行粉末冶金。胡新芳[7]基于采用双面法加工的螺旋锥齿轮小轮,提出预控大轮双侧齿面的加工方法,并进行切齿实验验证。张卫青等[8]提出采用双滚法小模数螺旋锥齿轮的方法,并开发数控软件,实现自动对刀。上述工作多基于双重双面法螺旋锥齿轮探究新的加工方法以及采用TCA 方法对齿轮参数进行优化分析研究。

加载接触分析(LTCA)通过计算机来模拟齿轮副在加载变形下的啮合状态,更加真实地体现齿轮副在加载过程中的状态,是现今齿轮设计及评价的一种重要方法。侯祥颖等[9]针对螺旋锥齿轮,建立了考虑边缘接触的有限元模型,讨论了载荷对齿轮副边缘接触的影响规律。苏进展等[10]提出啮合印痕沿齿长方向的大重合度螺旋锥齿轮设计方法,对小轮齿面进行设计,再反求小轮加工参数。蒋进科等[11]以加载传动误差幅值和齿面闪温最小以及平均啮合效率最大为目标,基于ease-off对准双曲面齿轮进行多目标优化。严宏志等[12]基于双重螺旋法以圆弧刀加工螺旋锥齿轮,可降低齿面对安装误差的敏感性。FU 等[13]以某重型车辆螺旋锥齿轮为基础,探究了载荷对齿根弯曲应力、齿面接触应力和传动误差的影响,并通过实验进行了验证。PENG等[14]提出考虑时变啮合特性的螺旋锥齿轮LTCA方法,分别确定了瞬时和整个齿面接触椭圆加载接触压力和应力分布。LIU等[15]基于面滚准双曲面齿轮三面铣刀建立了考虑工装夹具误差模型,并将传动误差长波和短波与总传动误差分开。YANG等[16]讨论了安装误差对汽车后桥面滚准双曲面齿轮啮合特性的影响。LIANG 等[17]分析了直线、圆弧、多项式3种刀具截面对齿面偏差和啮合特性的影响,结果表明多项式刀具可以降低传递误差且不增大齿根弯曲应力。

上述研究采用LTCA方法分析了齿轮副啮合特性,但针对小模数螺旋锥齿轮的LTCA 研究较少。为此,本文在建立双重双面法小模数螺旋锥齿轮数学模型的基础上,采用LTCA方法,分析额定载荷下齿轮副啮合特性,讨论载荷对齿轮副啮合特性的影响,探究小轮轴向安装误差、大轮轴向安装误差和轴交角安装误差对齿轮副啮合特性的影响规律。

1 双重双面法螺旋锥齿轮齿面数学模型

双重双面法螺旋锥齿轮小轮使用双面刀刀盘,双面刀法向截面示意图[18]如图1所示,图中,坐标系S0(X0,Y0,Z0)固连在刀片上,坐标原点O0位于双面刀刀顶距W的中点处,O0到刀盘轴线的距离即为刀盘的名义半径R0;AvBv和AcBc分别为内刀和外刀的主切削刃段,用于加工螺旋锥齿轮副工作齿面部分;BvCv和BcCc分别为内刀和外刀的刀尖圆弧段,用于加工螺旋锥齿轮副过渡圆弧部分;αHv和αHc分别为内刀和外刀主切削刃压力角;r为内刀和外刀刀尖圆弧半径;uv和θv分别为内刀至切削刃和刀光圆弧段长度。

图1 双面刀法向截面示意图[18]Fig.1 Normal sections of duplex spread blade

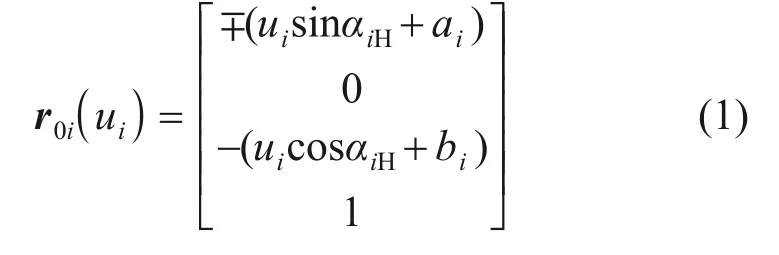

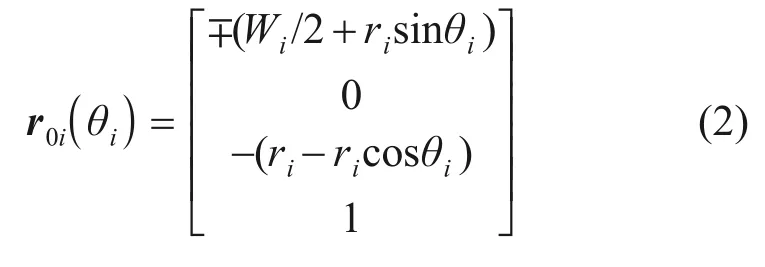

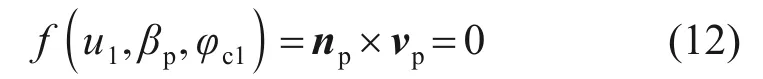

大、小轮内外刀主切削刃AiBi段和刀尖圆弧BiCi段的方程分别为

其中:i=1,2,分别代表小轮和大轮;ui和θi分别为主切削刃和刀尖圆弧段的变量;ai和bi均为刀具主切削刃方程的辅助参数,

r0i(ui)代表双面刀的主切削刃AiBi段长度,r0i(θi)代表刀尖圆弧BiCi段长度。式(1)和(2)中第一项符号确定原则为:内刀取负,外刀取正。

双重双面法螺旋锥齿轮小轮和大轮均采用展成法加工,小轮旋向为右旋,大轮旋向为左旋。小轮右旋展成加工坐标系如图2所示。图2中,坐标系Sm(Xm,Ym,Zm)和Sc(Xc,Yc,Zc)分别固连于机床中心和摇台;坐标系Se(Xe,Ye,Ze)固连于刀盘上,坐标系Sp(Xp,Yp,Zp)固连于小轮毛坯,坐标系Sk(Xk,Yk,Zk)和Sb(Xb,Yb,Zb)为辅助坐标系;刀具和小轮齿坯切削于点P;β1为小轮中点螺旋角;SR1为小轮径向刀位;B1为床位;q1为初始摇台角,γm1为机床安装角;φc1和φ1分别为在加工过程中摇台和小轮的旋转角。

图2 小轮加工坐标系Fig.2 Manufacturing coordinate systems of pinion

在加工小轮时,毛坯旋转角φ1与摇台旋转角φc1和滚比igp1之间的关系为

通过模拟螺旋锥齿轮加工过程,将刀具方程通过坐标变换到毛坯坐标系上,即可得到切齿后的齿面方程。从双面刀刀具坐标系S0到机床中心坐标系Sm的变换矩阵为

其中:

式中:βp为小轮刀盘旋转角。

从机床中心坐标系Sm到小轮毛坯坐标系Sp的变换矩阵为

其中:

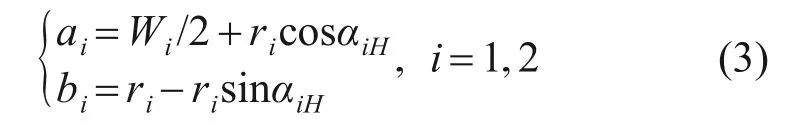

在加工过程中,摇台与毛坯之间有相对转动,加工齿面需要经过啮合方程求解,在坐标系SP下,刀具的法向量表达式为

基于齿轮啮合理论,螺旋锥齿轮的啮合方程为

式中:vp为在坐标系SP下小轮切削刀具和毛坯的相对速度,

利用螺旋锥齿轮的啮合方程可以求解在加工过程中的摇台转角φc1,代入式(4)可得到毛坯转动角度。联立式(1),(2),(5)和(8),得到小轮工作齿面和过渡曲面方程分别为:

大轮加工过程与小轮的相似,大轮旋向与小轮旋向相反,因此,大、小轮初始摇台角符号相反,即大轮初始摇台角q2=−q1,同理,按照上述过程可求解出大轮齿面方程。

2 螺旋锥齿轮加载接触分析模型

如表1所示为双重双面法小模数螺旋锥齿轮副基本几何参数,根据双重双面法切齿计算表[19],可得齿轮副刀具参数和机床加工参数如表2所示。

表1 螺旋锥齿轮基本参数Table 1 Spiral bevel gear basic parameters

表2 螺旋锥齿轮机床加工参数Table 2 Spiral bevel gear machine-tool settings

螺旋锥齿轮工作面一般为小轮凹面和大轮凸面,绝大部分时间以工作面参与传动,非工作面接触啮合特性的计算过程与工作面的一致,因此,本文仅探究载荷和安装误差对齿轮副工作面啮合特性的影响。

基于齿轮副基本几何参数及机床加工参数,结合齿轮副数学模型,利用Matlab 可以得到齿轮副空间点集,导入Creo 中建立齿轮副三维实体模型如图3(a)所示。图3(b)所示为小模数螺旋锥齿轮用于对滚的齿轮副,在实际生产中,为了增加小轮的强度和寿命,小轮实际齿宽往往大于设计齿宽。

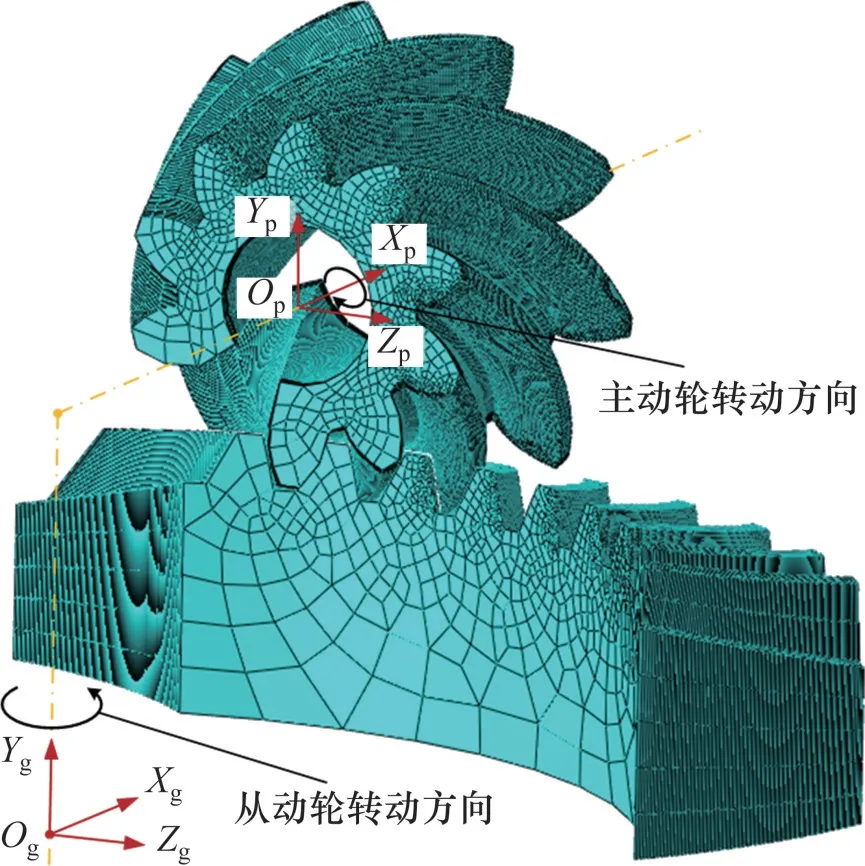

将螺旋锥齿轮三维实体模型导入ABAQUS 可建立齿轮副有限元模型,如图4所示。在建立三维模型时,忽略了齿轮副倒角和盲孔等对仿真结果影响较小的因素。

图4 螺旋锥齿轮加载接触分析模型Fig.4 Loaded tooth contact analysis model of spiral bevel gear

为节约计算成本,分别选取大、小轮的9个齿进行计算。齿轮副材料为20CrMo,弹性模量为210 GPa,泊松比为0.3,小轮和大轮分别耦合于各自旋转轴上的参考点Op和Og,网格类型均定义为六面体单元C3D8R。对齿轮副相啮合的工作齿面建立接触对,且小轮齿面为主动面。在小轮耦合点处施加转动,在大轮耦合点处施加负载扭矩。

3 载荷对螺旋锥齿轮啮合特性的影响

在小模数螺旋锥齿轮副额定载荷为3 N·m,不考虑齿轮副安装误差的大轮齿面瞬时接触椭圆如图5(a)所示。为便于对比,将同一齿面不同时刻瞬时接触椭圆全部投影到平面,得到啮合印痕投影如图5(b)所示。将螺旋锥齿轮副按表1和表2所示参数进行加工,并正确安装到对滚机上,在额定载荷下进行对滚,实际对滚啮合印痕如图5(c)所示。从图5可以看到:仿真啮合印痕和实际对滚啮合印痕在位置、瞬时接触椭圆长轴长度和接触迹线与齿根夹角方面均保持一致[20]。下文中,啮合印痕均为如图5(b)所示的啮合印痕投影。

图5 仿真与实际对滚啮合印痕比较Fig.5 Comparison of contact pattern of spiral bevel gear between simulation and rolling experiment

如图6所示为额定载荷下的齿轮副传动误差,横坐标为小轮转过2个轮齿的角度,传动误差峰峰值约为2.7×10−5rad。

图6 额定载荷下传动误差Fig.6 Transmission error under rated load

额定载荷下齿轮副齿根弯曲应力如图7所示,其中,齿宽0 mm 和7 mm 处分别表示齿面的小端和大端。可见,额定载荷下,最大齿根弯曲应力为81.7 MPa,约位于齿宽4.0 cm处。

图7 额定载荷下齿根弯曲应力Fig.7 Root bending stress under rated load

额定载荷下齿轮副齿面接触应力如图8所示。从图8可见:正常啮合区和边缘接触区存在明显分界线,边缘接触区齿面接触应力增大,最大齿面接触应力为853.7 MPa。

图8 额定载荷下齿面接触应力Fig.8 Tooth contact stress under rated load

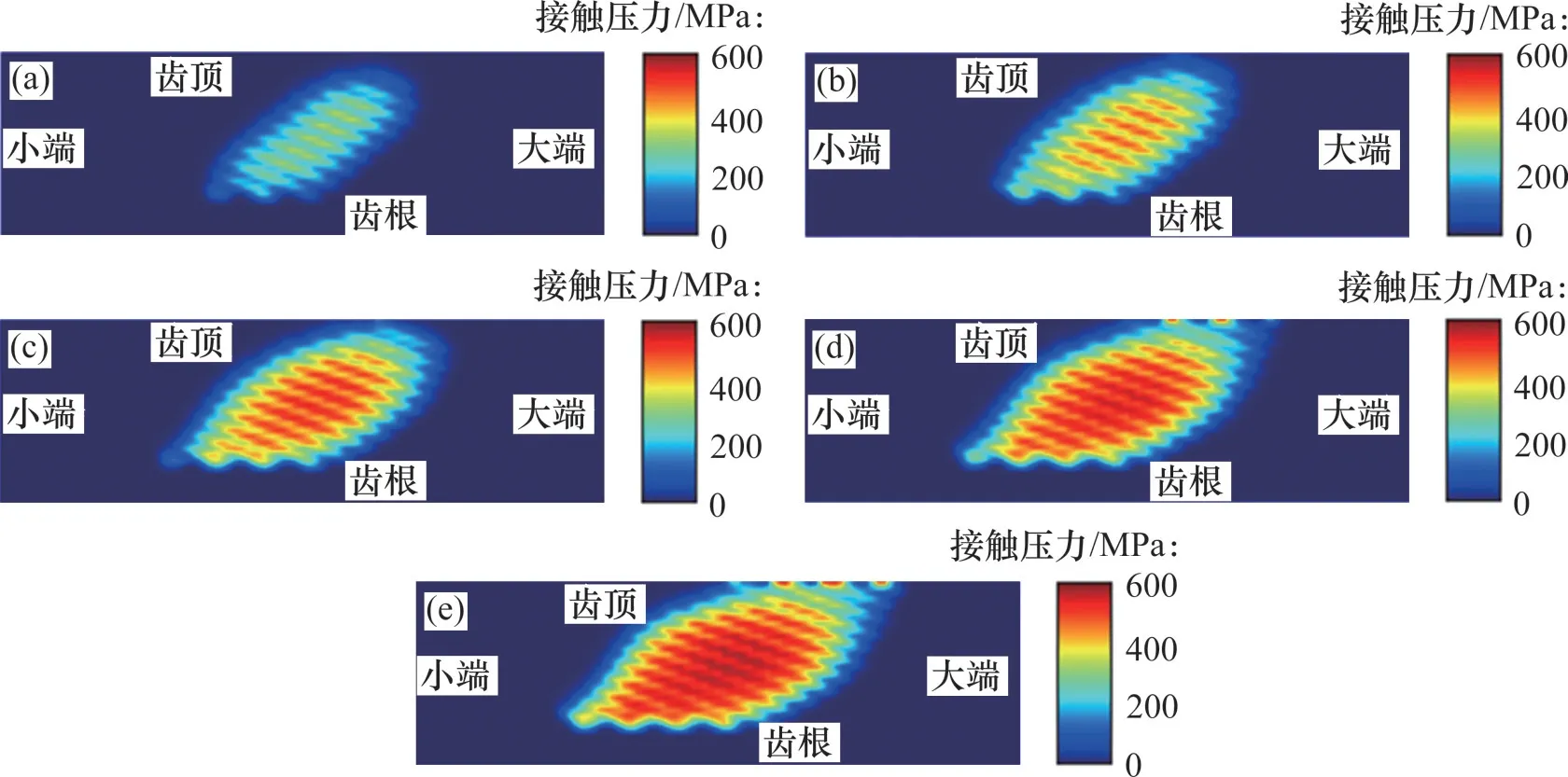

为探究载荷对螺旋锥齿轮副啮合特性的影响规律,分别计算了载荷分别为1,2,3(额定载荷)、4和5 N·m工况下的齿轮副啮合模型,不同载荷下齿轮副啮合印痕对比如图9所示。从图9可见:随着载荷增大,啮合印痕的位置不变,啮合印痕面积、接触椭圆长轴长度和高应力接触区域均增大,边缘接触区域随着载荷增加而增大。

图9 载荷对啮合印痕的影响Fig.9 Influence of load on contact pattern

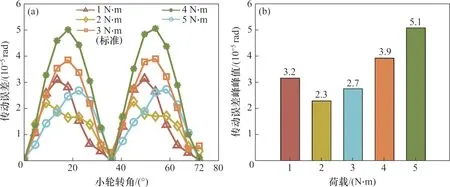

载荷对齿轮副传动误差的影响如图10所示。从图10可见,当载荷为1 N·m 时,传动误差峰峰值约为3.2×10-5rad;随着载荷从2 N·m 增大到5 N·m,传动误差峰峰值从2.3×10-5rad 增大到5.1×10-5rad,传动误差峰峰值总体呈现先减小后增大的趋势,传动误差随载荷的变化趋势与MAKAM[21]通过实验得到的变化趋势一致。

图10 载荷对传动误差的影响Fig.10 Influence of load on transmission error

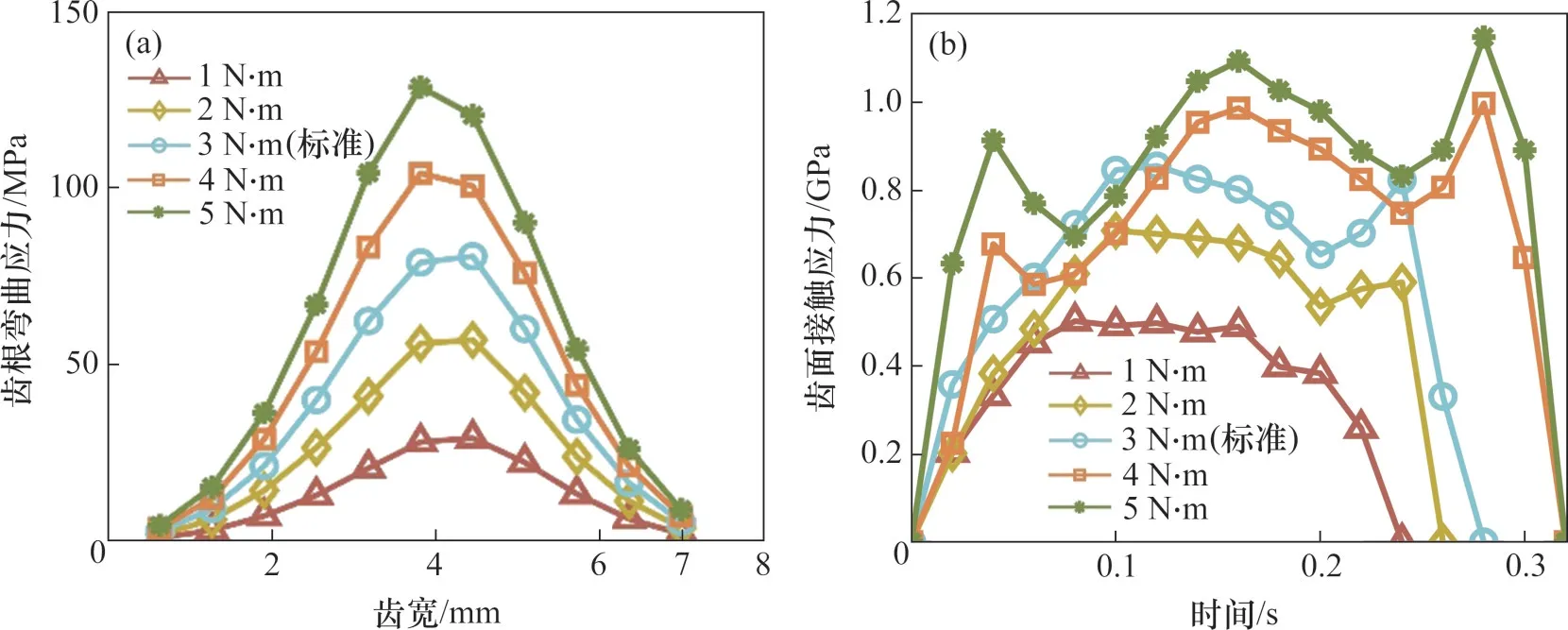

载荷对螺旋锥齿轮齿根弯曲应力的影响如图11(a)所示,可见,随着载荷由1 N·m 增加5 N·m,齿根弯曲应力逐渐增大。载荷对螺旋锥齿轮齿面接触应力的影响如图11(b)所示,可见,齿面接触应力随着载荷的增大而增大,边缘接触区逐渐增大,整个齿面参与啮合的时间增加。

图11 载荷对齿根弯曲应力和齿面接触应力的影响Fig.11 Influence of load on root bending and tooth contact stresses

不同载荷下齿根弯曲应力和齿面接触应力最大值如表3所示。从表3可见:随着载荷从1 N·m增加5 N·m,齿根弯曲应力最大值从29.2 MPa增加到128.6 MPa,齿面接触应力最大值从501.1 MPa增加到1 146.2 MPa。

表3 不同载荷下应力最大值Table 3 Maximum value of stress under different loads

4 安装误差对螺旋锥齿轮啮合特性的影响

螺旋锥齿轮安装误差主要分为小轮轴向安装误差∆XP、大轮轴向安装误差∆Xg和轴交角误差,如图12所示。使小轮(大轮)远离轴交点的方向为小轮(大轮)轴向安装误差正方向,使夹角增大的方向为轴交角安装误差正方向。3种安装误差取值如表4所示。

表4 安装误差取值Table 4 Misalignment value

4.1 小轮轴向安装误差对螺旋锥齿轮啮合特性的影响

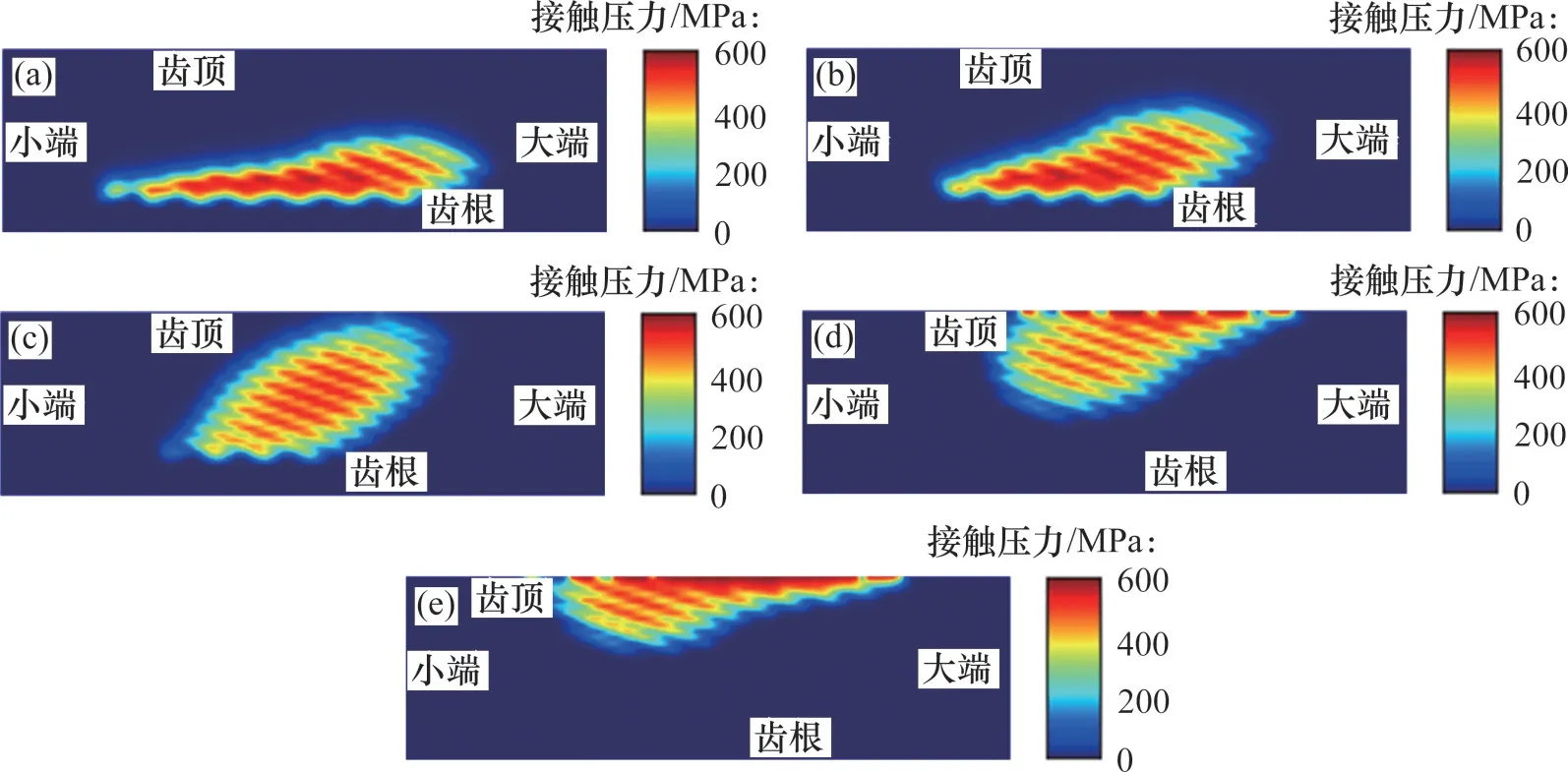

图13所示为小轮轴向安装误差对螺旋锥齿轮副啮合印痕的影响。从图13可见:随着小轮轴向安装误差∆XP由负到正,齿轮副啮合印痕从轮齿大端齿根向小端和齿顶方向移动,接触迹线与齿根夹角逐渐增大;当∆XP为−0.2 mm 时,啮合印痕存在严重齿根边缘接触,当∆XP为0.2 mm时,啮合印痕存在严重齿顶边缘接触。

图13 小轮轴向安装误差对啮合印痕的影响Fig.13 Influence of pinion axis misalignment on contact pattern

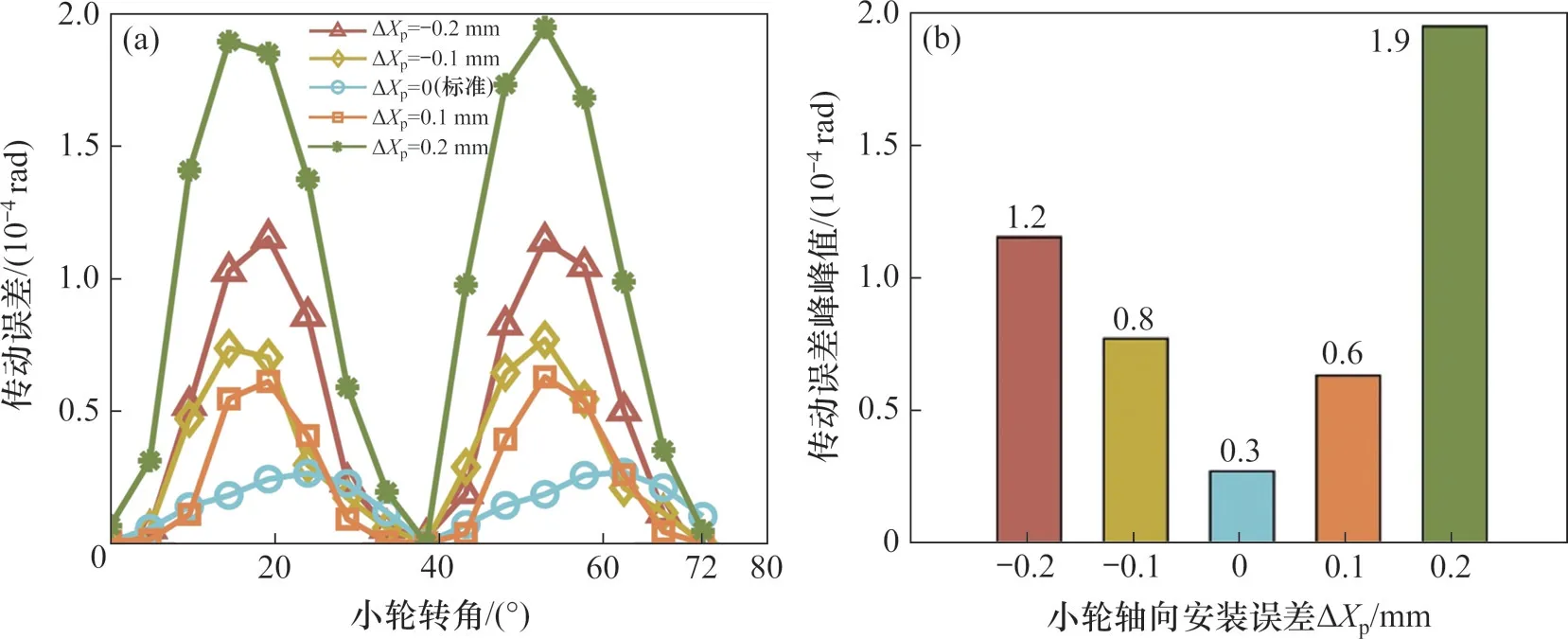

图14所示为小轮轴向安装误差对螺旋锥齿轮副传动误差的影响。从图14可见:小轮轴向安装误差∆XP接近0 mm时,传动误差最小;随着∆XP从−0.2 mm增大到0.2 mm,传动误差时变值和峰峰值均先减小再增大,峰峰值先从1.2×10-4rad减小到0.3×10-4rad 再增大到1.9×10-4rad,∆XP为0.2 mm时变值和峰峰值均最大。

图14 小轮轴向安装误差对传动误差的影响Fig.14 Influence of pinion axis misalignment on the transmission error

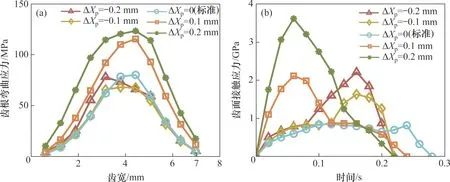

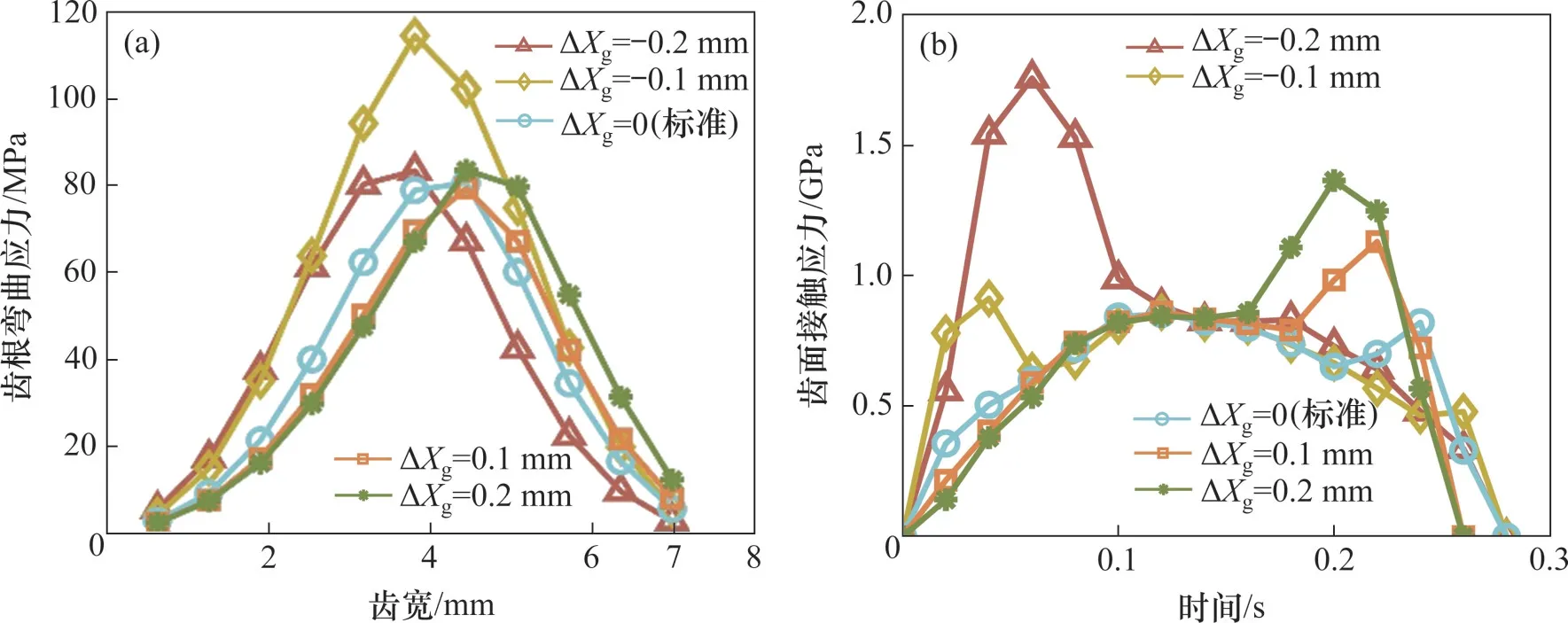

图15(a)所示为小轮轴向安装误差对螺旋锥齿轮副齿根弯曲应力的影响,可见:在∆XP为−0.2 mm时,最大齿根弯曲应力低于标准安装时(∆XP=0)的弯曲应力,但高于∆XP为−0.1 mm时的值,随着∆XP由−0.1 mm增大到0.2 mm,最大齿根弯曲应力逐渐增大,最大齿根弯曲应力出现的位置逐渐往轮齿大端偏移。小轮轴向安装误差对螺旋锥齿轮副齿面接触应力的影响如图15(b)所示,可见,随着小轮轴向安装误差∆XP由−0.2 mm增加到0.2 mm,齿根边缘接触区逐渐减小,齿顶边缘接触区逐渐增大,且齿面接触应力在边缘接触时会明显增大。标准安装时,齿面接触应力最小且齿面参与啮合的时间最长,在∆XP为0.2 mm时齿面接触应力达到最大。

图15 小轮轴向安装误差对弯曲应力和接触应力的影响Fig.15 Influence of pinion axis misalignment on root bending and tooth contact stresses

4.2 大轮轴向安装误差对螺旋锥齿轮啮合特性的影响

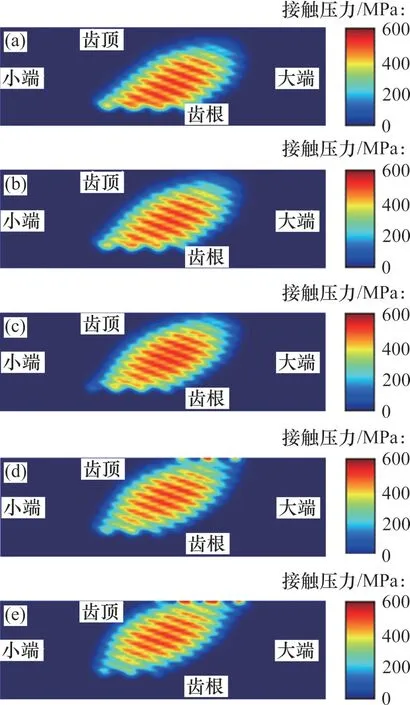

大轮轴向安装误差对螺旋锥齿轮副啮合印痕的影响如图16所示。从图16可见:随着大轮轴向安装误差∆Xg由−0.2 mm 增大到0.2 mm,齿轮副啮合印痕从轮齿小端齿顶朝大端和齿根方向移动;当∆Xg为−0.2 mm 时,存在明显的齿顶边缘接触;当∆Xg为0.2 mm时,存在较严重的齿根边缘接触。

图16 大轮轴向安装误差对啮合印痕的影响Fig.16 Influence of wheel axis misalignment on contact pattern

图17所示为不同大轮轴向安装误差下螺旋锥齿轮副传动误差对比图。从图17可见:随着大轮轴向安装误差∆Xg由−0.2 mm 增大到0.2 mm,传动误差时变值和峰峰值均增大,传动误差峰峰值从2.0×10-5rad 增加到5.9×10-5rad;当∆Xg为正时,传动误差时变值和峰峰值的增大趋势明显大于当∆Xg为负的增大趋势。

图17 大轮轴向安装误差对传动误差的影响Fig.17 Influence of wheel axis misalignment on transmission error

图18(a)所示为不同大轮轴向安装误差的齿根弯曲应力。从图18(a)可见:当大轮轴向安装误差∆Xg为负时,最大齿根弯曲应力大于标准安装时的值,且当∆Xg为−0.1 mm 时,齿根弯曲应力达到最大值;除∆Xg为−0.1 mm 外,当存在大轮轴向安装误差时,齿根弯曲应力与标准安装时差距不大,最大齿根弯曲应力出现的位置随着∆Xg的增大有逐渐靠近轮齿大端的趋势。大轮轴向安装误差对齿轮副齿面接触应力的影响如图18(b)所示。从图18(b)可见:随着∆Xg由−0.2 mm增加到0.2 mm,齿顶边缘接触区减小,齿根边缘接触区增大,在标准安装时齿面接触应力最小,在∆Xg为−0.2 mm 时齿面接触应力达到最大。

图18 大轮轴向安装误差对弯曲应力和接触应力的影响Fig.18 Influence of wheel axis misalignment on oot bending and tooth contact stresses

4.3 轴交角安装误差对螺旋锥齿轮啮合特性的影响

轴交角安装误差对螺旋锥齿轮副啮合印痕的影响如图19所示。从图19可见:随着轴交角安装误差从−0.2°增加到0.2°,啮合印痕从齿根往齿顶方向移动,齿根边缘接触区减小,齿顶边缘接触区增大,啮合印痕在齿长方向变化不明显。

图19 轴交角安装误差对啮合印痕的影响Fig.19 Influence of shaft angle misalignment on contact pattern

图20所示为轴交角安装误差对传动误差的影响。从图20可见:当轴交角安装误差ΔΣ远大于0°时,传动误差时变值曲线光滑程度降低,当轴交角安装误差ΔΣ为−0.2°时,传动误差时变值和峰峰值最大,为2.9×10−5rad;当ΔΣ为0.2°时,传动误差时变值和峰峰值最小,为2.4×10−5rad;随着ΔΣ从−0.1°增加到0.1°,传动误差峰峰值变化不明显。

图20 轴交角安装误差对传动误差的影响Fig.20 Influence of shaft angle misalignment on transmission error

轴交角安装误差对螺旋锥齿轮齿根弯曲应力的影响如图21(a)所示。从图21(a)可见:当ΔΣ由−0.2°增大到0.2°时,齿根弯曲应力逐渐增大,最大齿根弯曲应力出现的位置往小端移动。轴交角安装误差对齿轮副齿面接触应力的影响如图21(b)所示。从图21(b)可见:随着ΔΣ由−0.2°增加到0.2°,齿根边缘接触区减小,齿顶边缘接触区出现并增大;当ΔΣ为负时,齿面接触应力变化不明显,齿面接触应力在ΔΣ为0.2°时达到最大值。

图21 轴交角安装误差对弯曲应力和接触应力的影响Fig.21 Influence of shaft angle misalignment on root bending and tooth contact stresses

4.4 不同安装误差下螺旋锥齿轮最大齿根弯曲应力和齿面接触应力

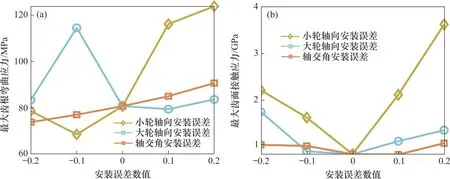

不同小轮轴向安装误差、大轮轴向安装误差和轴交角安装误差下齿根弯曲应力和齿面接触应力最大值分别如图22所示。从图22可知:负的小轮轴向安装误差∆Xp对最大齿根弯曲应力影响较小,正的∆Xp显著增大最大齿根弯曲应力;当∆Xp为0.2 mm 时,最大齿根弯曲应力达到123.9 MPa;当大轮轴向安装误差∆Xg为−0.1 mm 时,最大齿根弯曲应力出现突变,为114.6 MPa,在∆Xg为其他工况时最大齿根弯曲应力变化不明显;随着轴交角安装误差ΔΣ从−0.2°增加到0.2°,最大齿根弯曲应力逐渐增大;当小轮轴向安装误差∆Xp为0 时,最大齿面接触应力最小,正的和负的∆Xp均显著增大最大齿面接触应力,且当∆Xp为正值时,增加趋势更大,当∆Xp为0.2 mm 时,最大齿面接触应力达到3 626.8 MPa;当大轮轴向安装误差∆Xg为−0.2 mm 时,最大齿面接触应力为1 757.8 MPa;随着∆Xg从0增加到0.2 mm,最大齿面接触应力逐渐增加;随着轴交角安装误差ΔΣ从−0.2°增加到0.1°,最大齿面接触应力从1 053.1 MPa 降低到843.6 MPa;当ΔΣ为0.2°时,最大齿面接触应力最大,为1 088.3 MPa。

图22 安装误差对最大弯曲应力和接触应力的影响Fig.22 Influences of misalignments on the maximum values of root bending and tooth contact stresses

从以上分析可以看出,正的小轮轴向安装误差对齿轮副啮合特性有更大影响,负的大轮轴向安装误差对齿根弯曲应力和齿面接触应力影响较大但对传动误差影响较小,轴交角安装误差、大轮轴向安装误差和小轮轴向安装误差对齿轮副啮合特性的影响逐渐增大。

5 结论

1)随着载荷从1 N·m增大到5 N·m,啮合印痕面积增大,齿根弯曲应力最大值从29.2 MPa 增加到128.6 MPa,齿面接触应力最大值从501.1 MPa增加到1 146.2 MPa。当载荷为1 N·m 时,传动误差峰峰值为3.2×10−5rad。当载荷从2 N·m 增大到5 N·m 时,传动误差峰峰值从2.3×10−5rad 增大到5.1×10−5rad。

2)随着小轮轴向安装误差从−0.2 mm到0.2 mm,啮合印痕向小端齿顶移动,且接触迹线与齿根的夹角变大,标准安装时,传动误差和齿面接触应力最小;随着大轮轴向安装误差从−0.2 mm 到0.2 mm,啮合印痕向大端齿根移动,传动误差增大,标准安装时,齿面接触应力最小;随着轴交角安装误差从−0.2°到0.2°,啮合印痕从齿根向齿顶移动,齿根弯曲应力增大。

3)正的小轮轴向安装误差对齿轮副啮合特性有较大的影响,负的大轮轴向安装误差对齿根弯曲应力和齿面接触应力影响较大,但对传动误差影响较小,轴交角安装误差、大轮轴向安装误差和小轮轴向安装误差对螺旋锥齿轮副啮合特性的影响逐渐增大。