综采工作面刮板输送机槽帮腐蚀和磨损机制*

2022-09-21李平辉柳明多范秦政

李平辉 胡 纯 柳明多 范秦政 李 悦 范 磊,,3,4

(1.郑州煤矿机械集团股份有限公司 河南郑州 450016;2.中国矿业大学(北京)机电与信息工程学院 北京 100083;3.中国矿业大学(北京)放顶煤开采煤炭行业工程研究中心 北京 100083;4.清华大学摩擦学国家重点实验室 北京 100084)

在煤炭开采过程中,综采装备的使用使得开采效率大大提高,同时降低了开采过程中的事故率。刮板输送机作为综采三机的组成之一,是煤流输运系统中最重要的环节,其使用寿命和可靠性决定了煤炭的开采效率[1-2]。刮板输送机主要由机头部、中部槽、机尾部和附属装置组成。中部槽由中板和槽帮焊接而成,在整个刮板输送机中中部槽占有很大的比重,中部槽的质量占整机的70%左右。中部槽的使用寿命直接决定了刮板输送机的使用效率和工作寿命[3]。

我国煤矿目前主要以地下开采为主,地下环境中空气相对湿度很大,且矿井水中含有大量成垢离子和腐蚀离子,使得刮板输送机中部槽腐蚀发生的概率大大增加[4-5]。另外在煤炭运输过程中由于受到煤和矸石的摩擦作用使得材料发生磨损损失,降低刮板输送机的使用寿命,影响煤炭开采效率[6-7]。中国矿业大学的史志远[8]通过计算机模拟与实验相结合,对中部槽试样的磨痕、磨屑形貌、表层夹杂物进行了研究,解析了试样的磨损形成、发展过程及诱发原因,获得了磨损机制随不同影响因素的变化规律;汪健[9]研究了BTW中锰钢在模拟矿井水工况条件下的静态腐蚀、滑动摩擦腐蚀、腐蚀磨料磨损以及冲击腐蚀磨料磨损行为,发现BTW冲击腐蚀磨损机制主要表现为犁沟切削磨损和凿削磨损,同时伴随局部的疲劳剥落;HD450钢的犁沟槽和凿削坑多且深,冲击腐蚀磨损破坏相对加深;在3种矿井水腐蚀介质条件下,BTW磨损层均存在位错缠结、孪晶组织和马氏体相变组织,其中马氏体转变量平均为32%左右,可以认为BTW钢的耐磨强化为复合强化机制,包括位错强化、孪晶强化和形变诱发马氏体相变强化。

作为中部槽重要的组成部分,槽帮的寿命决定着中部槽的使用寿命。井下苛刻的运行环境会对槽帮产生腐蚀和磨损作用,影响其使用寿命[10-12]。本文作者对刮板输送机的主要材料30SiMn进行腐蚀和磨料磨损性能研究,揭示其腐蚀和磨损机制,为槽帮的防护和新型耐磨材料的开发提供理论支撑,并为刮板输送机各部件等寿命设计积累数据。

1 实验材料及研究方法

1.1 实验材料

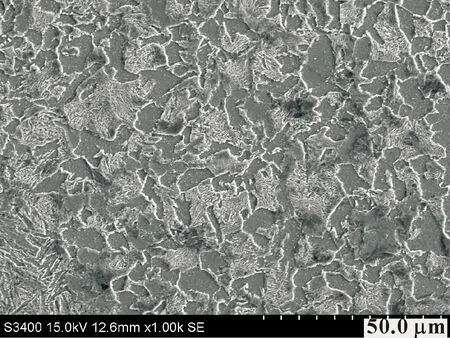

文中选择供货态30SiMn钢作为研究对象。30SiMn钢属于低合金高强度钢,其中碳元素的质量分数在0.3%左右,并加入了合金元素Si和Mn元素,目的主要是使Si元素和Mn元素固溶进铁素体中,强化铁素体同时降低钢的韧脆转变温度,提高组织中珠光体的含量进一步提升组织的强度;同时加入了微量的Al使组织的晶粒细化进而提高了钢的强度[13-17]。供货态30SiMn钢主要的热处理方式为调质处理,淬火加热温度为900 ℃,回火时的加热温度为570 ℃,冷却时使用水或者油作为冷却介质[18]。表1给出了30SiMn钢中各个元素含量[19-22]。30SiMn钢属于亚共析钢,扫描电子显微镜下可以看到明显的细粒状珠光体以及等轴铁素体组织,如图1所示。

图1 30SiMn钢组织结构

1.2 材料硬度测试

材料耐磨性往往与硬度呈现一定的相关性,一般来说材料硬度越高耐磨性越好。利用TH-903万能硬度计测量30SiMn钢的硬度,测量规范选用洛氏硬度测量规范,硬度计压头为顶角120°的金刚石圆锥,采用五点测量法测量材料硬度。

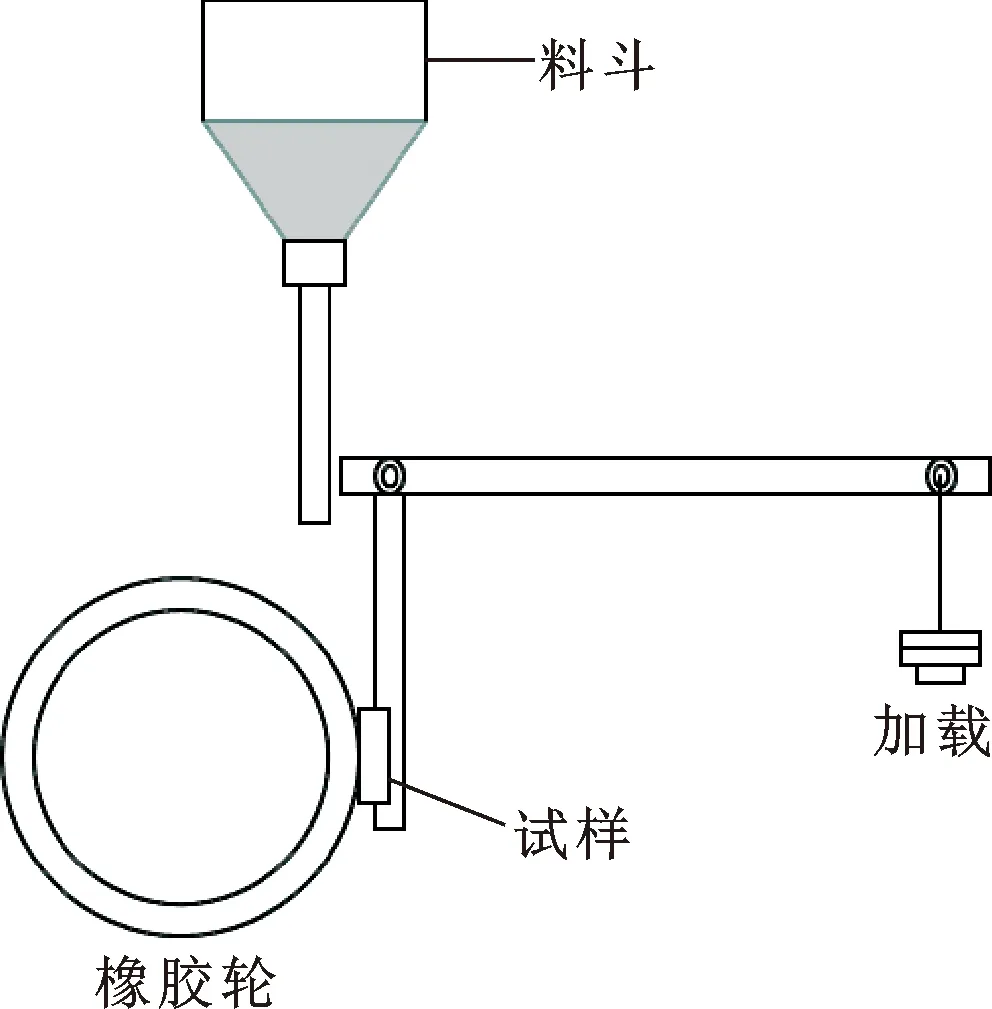

1.3 磨料磨损实验

使用ML-130E型干式橡胶轮磨粒磨损试验机对30SiMn钢进行磨料磨损实验。选择粒径40~70目的石英砂作为磨料,橡胶轮转速为200 r/min,磨损时间为10 min,砂流速度约为340 g/min。试验机工作原理如图2所示。对30SiMn钢进行5次磨损实验,对磨损后的试样进行超声清洗和真空烘干,测量试样磨损质量;采用日本日立公司生产的S-3400 N型扫描电子显微镜对磨损后的30SiMn钢进行组织结构观察,实验条件为工作电压为30 kV,工作距离为10~13 mm,成像方式为二次电子成像。

图2 磨损试验机工作原理

1.4 腐蚀实验

由WANGER和TRAND提出的叠加原理和混合电位原理,腐蚀体系的动力学方程可以被推导出来。当电极的阳极和阴极的局部反应均为电荷传递控制而且浓差极化可以忽略时,金属腐蚀的一般速度方程可表示为

(1)

(2)

式中:icorr表示电极的自腐蚀电流;ΔE为电极电位和腐蚀电位的差值;ba、bc表示阳极和阴极的塔菲尔常数;vcorr表示腐蚀速度;F为法拉第常数;W表示金属的原子量;n表示金属离子的价数;N表示金属克当量的质量。

1.4.1 电化学实验

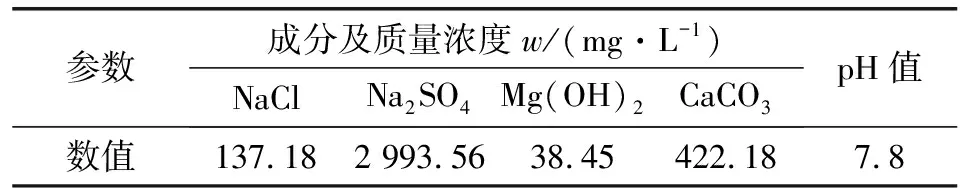

将三颈烧瓶用去离子水洗净,放入配置好的模拟矿井水溶液作为腐蚀介质。根据某矿井矿井水成分组成,模拟矿井水溶液的成分如表2所示。将制作好的测试电极同参比电极、铂电极插入三颈烧瓶中按照顺序与电化学工作站的接头连接。打开电化学工作站开启测试软件,首先测量测试电极的开路电位;测试电极的开路电位确定后,测量电极的极化曲线和阻抗图谱。

表2 模拟矿井水溶液成分及pH值

1.4.2 浸泡实验

将制备好的试样采用XEL200型电子天平(精度为0.000 1 g)称量,记录试样质量并对试样进行编号,分为4组后放置于烧杯中,加入配置好的模拟矿井水溶液,同时将烧杯放入HH-ZKB型恒温水浴箱中,温度保持在40 ℃,保温时长分别为7天(1号)、14天(2号)、21天(3号)、28天(4号)。保温结束后,取出试样称量其质量,计算各试样质量损失。

1.5 磨损及腐蚀形貌观察

利用日本日立公司生产的S-3400N型扫描电子显微镜观察30SiMn钢磨损及腐蚀后的表面形貌,并结合腐蚀理论模拟计算,揭示其磨损和腐蚀机制。

2 实验结果及分析

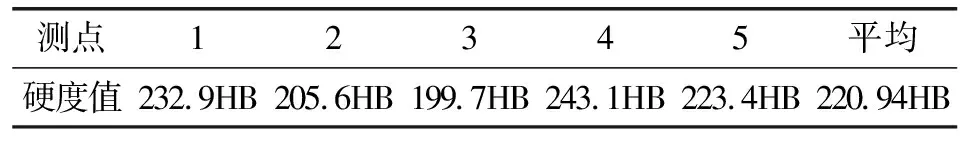

2.1 30SiMn钢硬度

30SiMn钢试样硬度测试结果如表3所示。试样平均硬度为220.94HB,由于30SiMn钢常温下组织为回火索氏体,决定了其在常温下硬度要低于传统马氏体耐磨钢。

表3 30SiMn钢洛氏硬度

2.2 30SiMn钢磨损性能

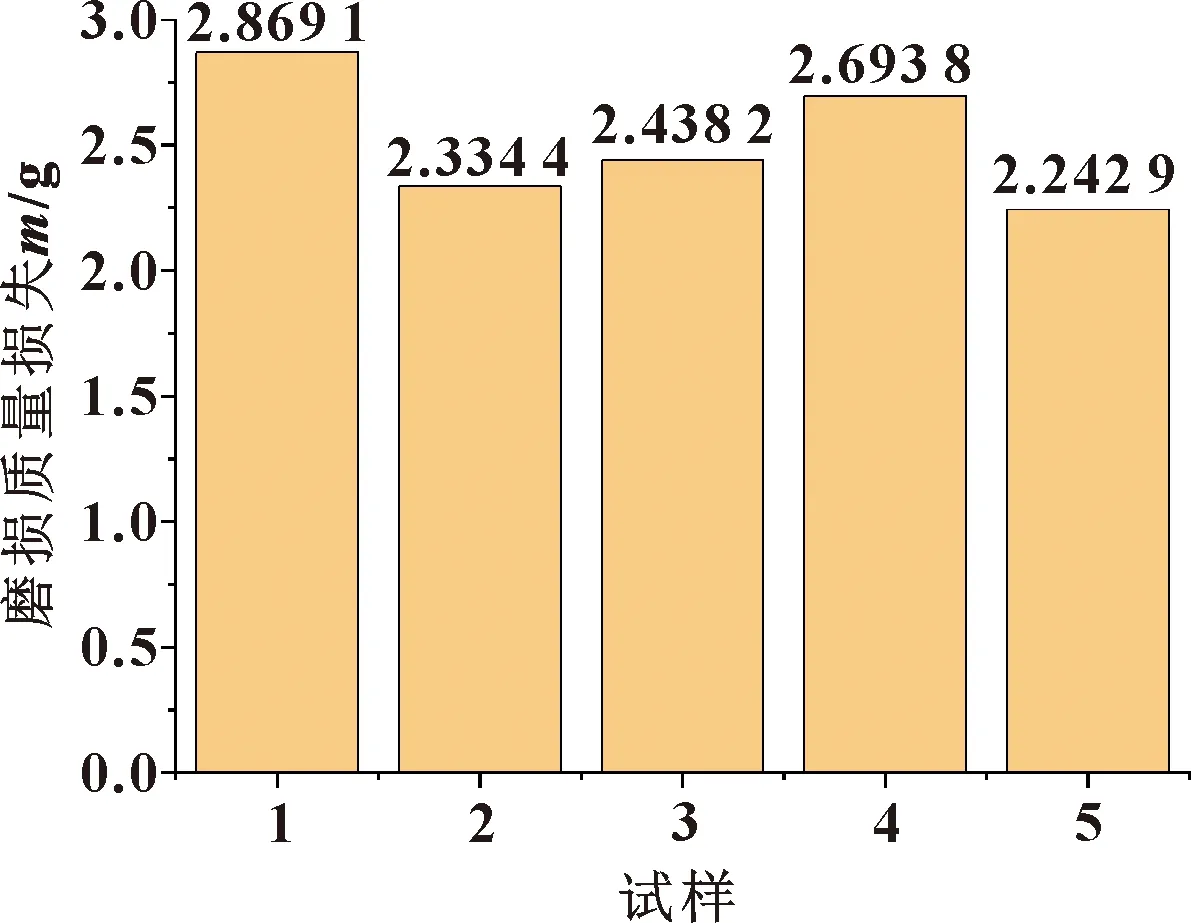

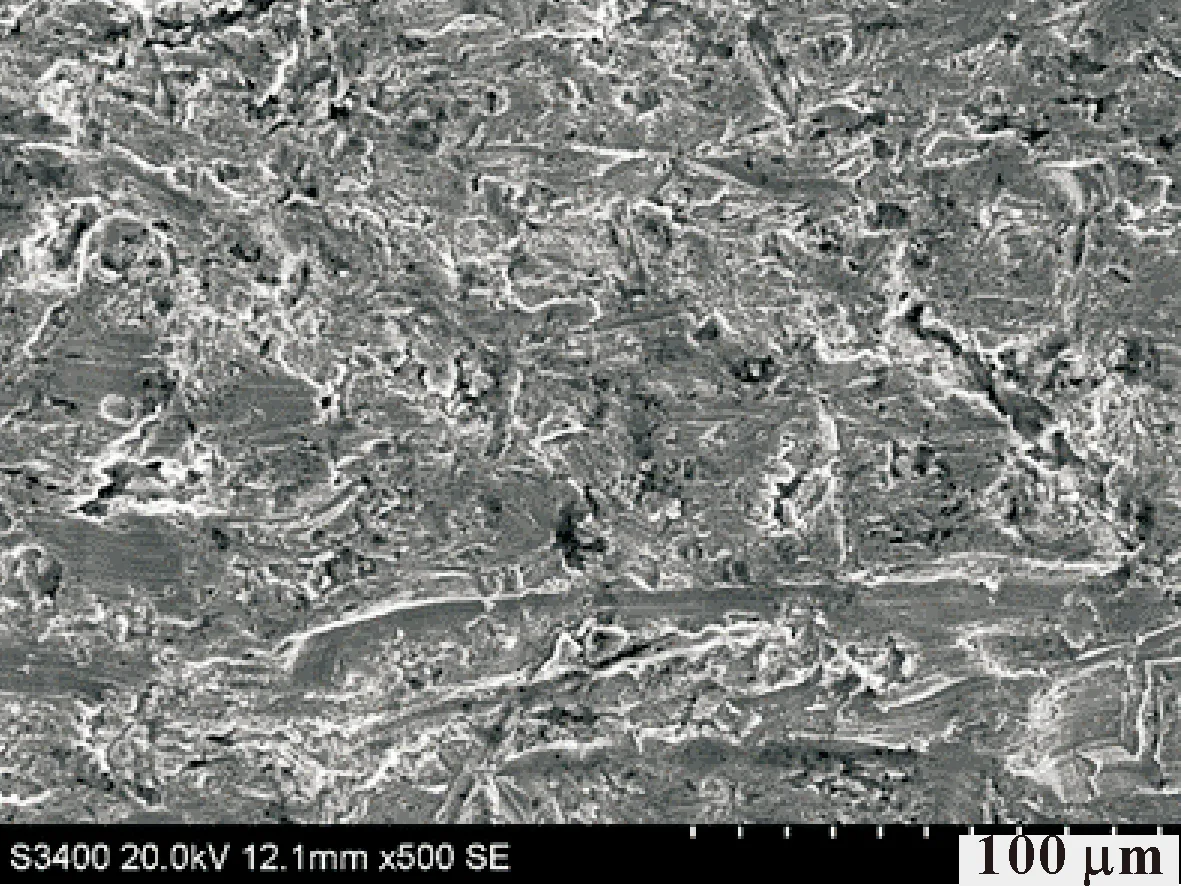

对30SiMn钢进行磨料磨损测试,得到试样磨损质量损失如图3所示。在相同磨损条件下,30SiMn钢的平均磨损质量损失为2.516 8 g。磨料磨损实验后,对其磨损形貌进行观察,如图4所示。从材料微观形貌可以看出,当磨料冲击和划过材料表面时,在磨料的切向切削作用下,30SiMn钢表面出现了大量微犁沟与微切削区,且划痕深度大、截面宽。这说明,在煤炭运输过程中,30SiMn钢受到煤和矸石的冲击、磨损作用造成较大程度的材料损失,降低了槽帮的使用寿命和可靠性。

图3 30SiMn钢磨损质量损失

图4 30SiMn钢磨损后表面形貌

2.3 30SiMn钢腐蚀性能分析

2.3.1 30SiMn钢电化学分析

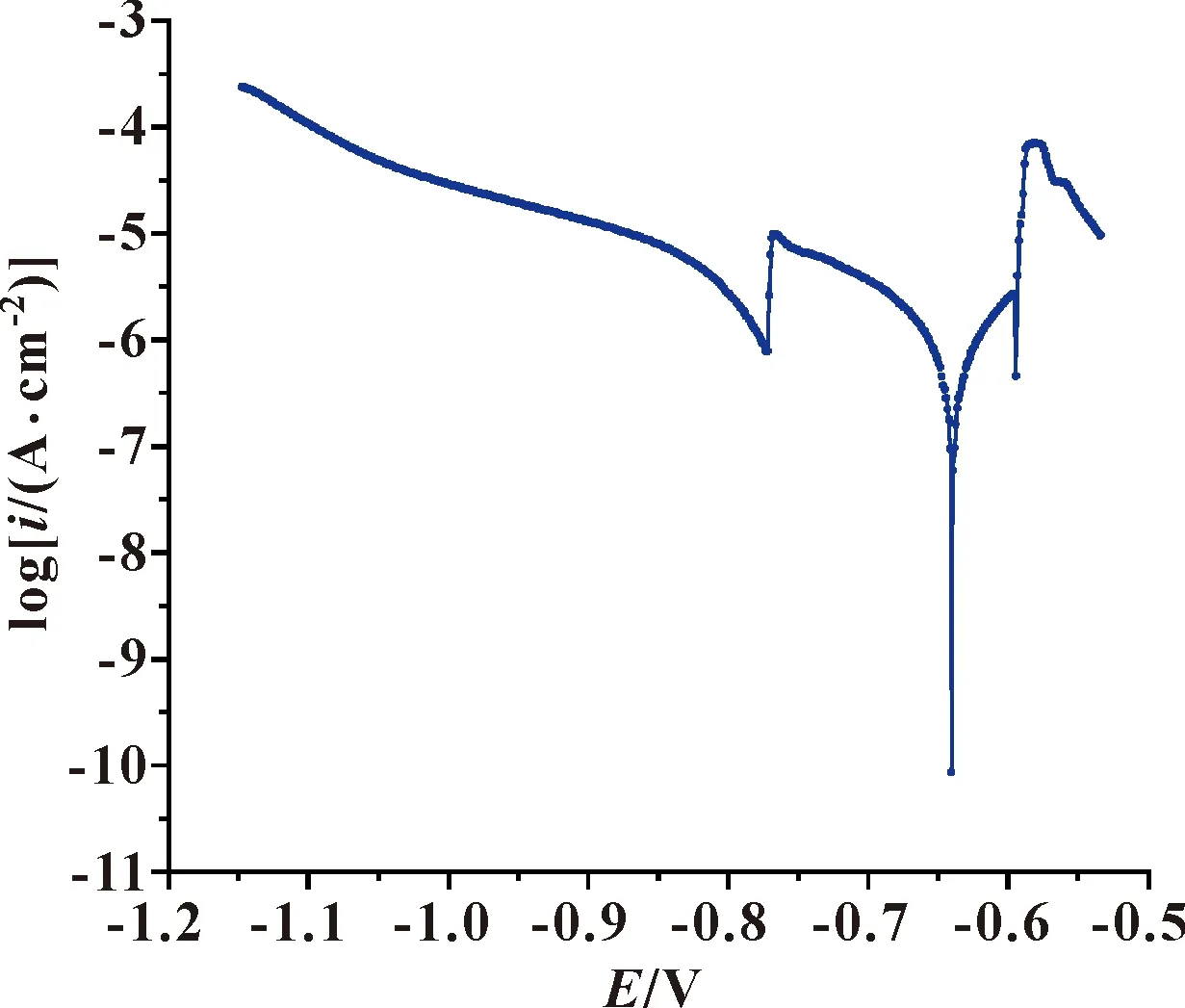

通过电化学实验,得到30SiMn钢的极化曲线如图5所示。使用Cview2软件对极化曲线进行拟合,通过拟合计算,得到30SiMn钢的自腐蚀电流为1.207 4×10-6A/cm2,通过计算得到30SiMn钢的年化腐蚀速度为0.113 8 mm/年。

图5 30SiMn钢的极化曲线

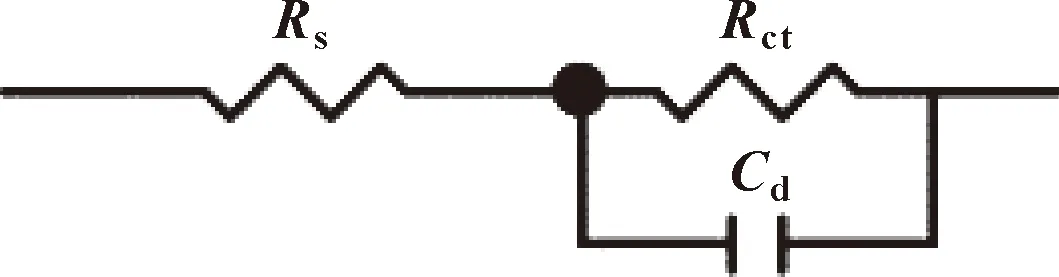

电化学实验等效电路如图6所示。其中Rs表示参比电极和测试电极之间溶液的电阻,相当于溶液中离子传输的阻力;Rct表示法拉第阻抗。对阻抗图谱数据进行拟合得到Rs为86.92 Ω,Rct的值为1 384 Ω。从拟合后的数据可以看出Rct的值明显大于Rs的值,说明在腐蚀过程中影响腐蚀速率的主要因素是电化学反应的过程。由图7可以看出,30SiMn钢只存在一个容抗弧,且容抗弧不是规则的半圆,说明电极/电解质界面并不均匀,Cd的值为833.8 μF·cm,在腐蚀过程中在金属电极的表面生成了疏松多孔的含水固体产物,使得界面电容变得很大。

图6 电化学等效电路

图7 30SiMn钢阻抗图谱

2.3.2 30SiMn钢腐蚀形貌分析

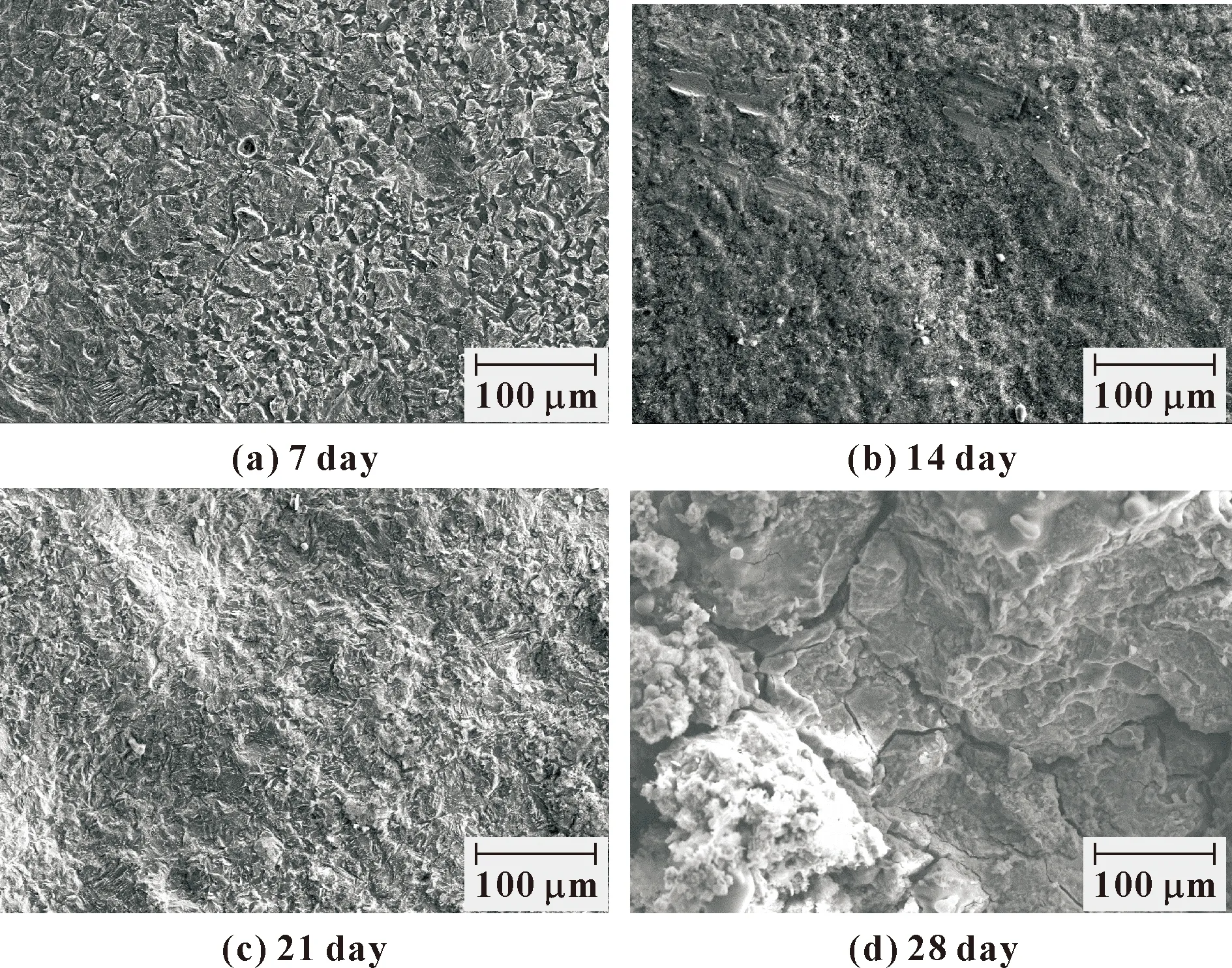

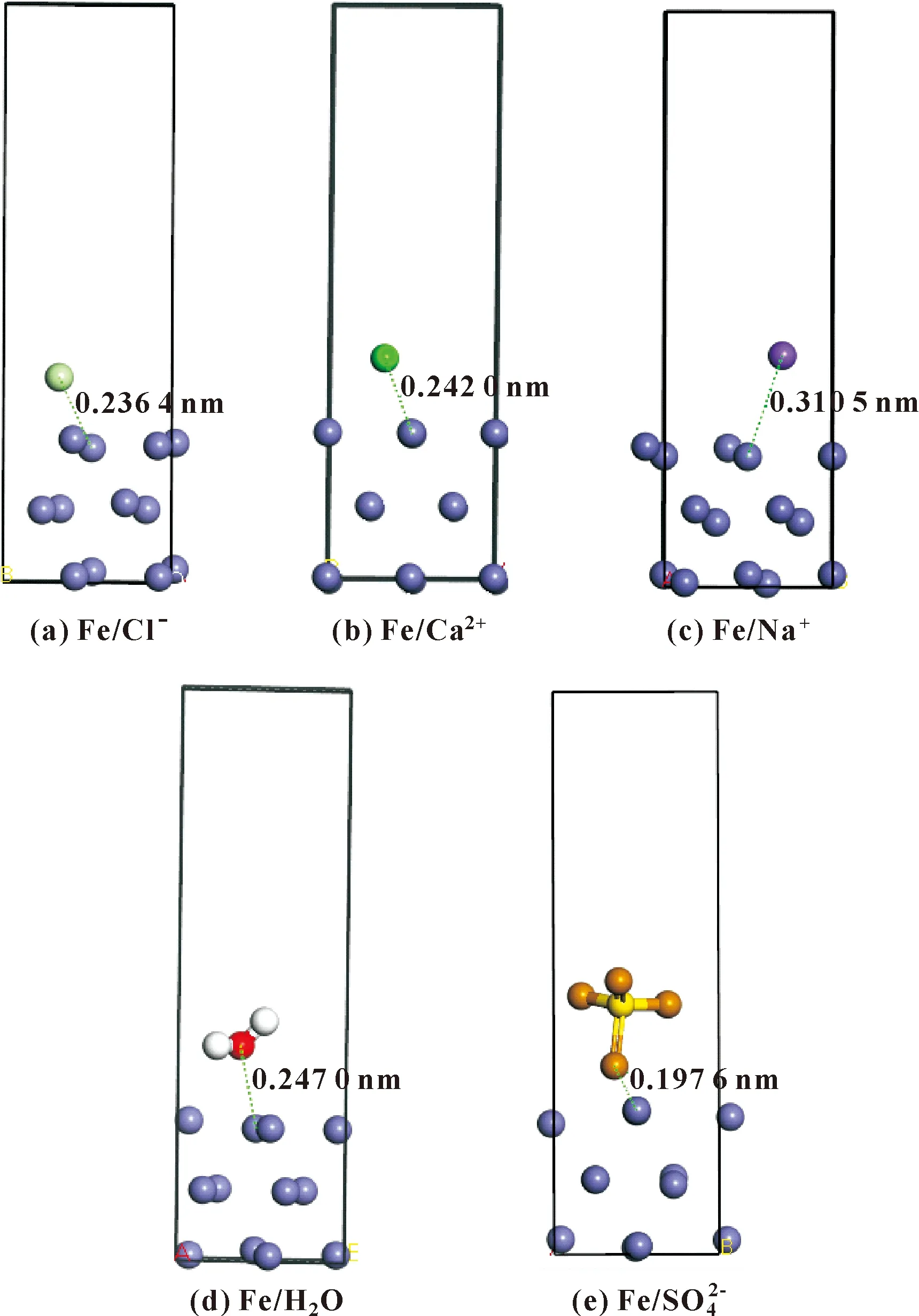

对30SiMn钢进行腐蚀浸泡实验,腐蚀7、14、21、28天后试样质量损失分别为0.016 9、0.057 7、0.072 9、0.091 0 g ,试样表面形貌如图8所示。第7天时材料表面出现了大量沟壑,此时发生了较为明显的晶界腐蚀,出现沟壑的地方为晶界的位置。随着时间的增长晶界的腐蚀越来越严重,在第14天时,晶界消失且表面开始出现团絮状物;在第21天时,试样表面团絮状物质增多,且有脱落倾向;在第28天后晶界处已经出现明显的缝隙,局部区域还发生了剥落的现象且有团絮状物产生。在矿井水环境中,30SiMn钢会从晶界发生腐蚀,随时间推移,腐蚀愈发严重,最终晶界消失,材料表面结合度降低,发生剥落现象,宏观表现为材料腐蚀破坏。

图8 30SiMn钢腐蚀后表面形貌

2.3.3 30SiMn钢腐蚀模拟分析

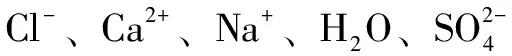

图9 Fe晶体结构

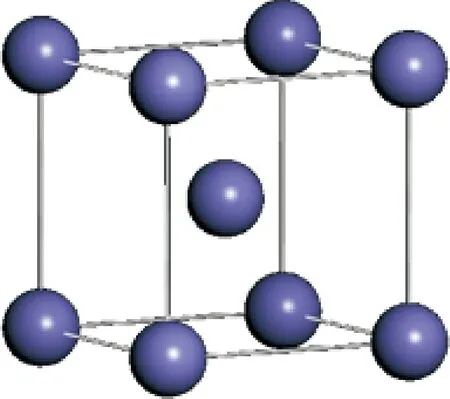

图10 Fe对吸附模型

3 结论

(1)室温下30SiMn钢平均硬度为220.94HB,在文中磨损条件下,30SiMn钢的平均磨损质量损失为2.516 8 g,当磨料冲击和划过材料表面时,在磨料的切向切削作用下,30SiMn钢表面出现了微犁沟与微切削区,且划痕深度大、截面宽。

(2)30SiMn钢的自腐蚀电流为1.207 4×10-6A/cm2,年化腐蚀速度为0.113 8 mm/年。

(3)30SiMn钢在矿井水环境中主要以晶界腐蚀为主,晶界处率先发生腐蚀,随时间推移,材料表面有团絮状物质产生且腐蚀现象加剧,最终材料在晶界处产生裂缝并伴随着剥落现象的发生。