方柱织构参数对吻合器钛钉表面疏水性能的影响*

2022-09-21段俊宇胡亚辉杨小洋付蔚华郑清春

段俊宇 胡亚辉 杨小洋 刘 卓 付蔚华 郑清春

(1.天津市先进机电系统设计与智能控制重点实验室 天津 300384;2.机电工程国家级实验教学示范中心(天津理工大学) 天津 300384;3.天津医科大学总医院胃肠肛肠外科 天津 300052)

吻合器在外科手术中利用吻合钉代替手工缝线进行缝合,由于其操作的便利性已经得到广泛运用。在胃肠外科手术中,由于胃肠道中存在多种细菌,再加上术后患者免疫力下降,外来细菌侵入以及抗生素带来的二重感染,都致使吻合口感染的风险增加[1]。作为吻合钉材料的钛本身没有抗菌性,植入体内很容易导致细菌的黏附、生长并最终形成一层有害的生物膜,因此吻合钉表面的抗菌性研究具有重要意义。

研究表明,适当的表面织构可以提高材料表面的疏水性能[2-4],随着材料表面疏水性能的增强,其抗菌性能得到明显提升[5-6]。李晶等人[7]利用激光加工技术在铝基底表面加工微织构,成功制造了低黏附疏水结构,在抗结冰和自清洁方面表现优异。赵美云等[8]利用激光雕刻技术在复合绝缘子硅橡胶表面加工各种类型的织构,通过实验获得了织构的形状、间距和深度对疏水性的影响。HIZAL等[9]通过阳极氧化和后处理工艺在铝表面制备出纳米孔和纳米柱结构,并借助填充氟隆涂层调节表面疏水性,发现高的疏水表面可以降低铝基板的细菌黏附能力。TANG等[10]以钛板为原料,利用电化学氧化、自组装技术和低表面能处理得到了超疏水TiO2纳米管表面,发现超疏水表面上细菌黏附量远低于普通疏水表面和亲水表面且细菌分布较为分散。

迄今为止,有关构筑疏水表面提高抗菌能力的研究报道还比较少,且多聚焦在疏水表面的制备方法与抗菌性能等方面。目前疏水表面主要是基于材料表面的低表面能物质和表面织构2个方面共同设计的,其抗菌效果已得到证实,但钛表面织构参数对疏水性能的影响尚未进行系统深入的研究,其影响规律还有待进一步揭示。

为了在钛钉上构筑疏水表面从而提高其抗菌能力,本文作者提出了一种通过在钛钉表面加工方柱形织构来提高其表面疏水性能的方法,并利用CFD数值仿真方法研究织构参数对吻合器钛钉表面疏水性能的影响。研究成果对吻合器钛钉表面微织构的设计提供了理论依据。

1 润湿性理论模型

接触角θ的大小表征了材料的亲疏水性,也是固体表面润湿性重要的衡量指标。当θ<90°,固体表面表现为亲液表面;当θ>90°,表现为疏液表面。其中,若测量液滴为水,且θ≤5°,称之为超亲水性表面;反之,若θ≥150°,则称为超疏水表面。

当液滴落在光滑且均匀的理想固体表面上时,液滴达到稳定状态后的截面轮廓为光滑曲线,此时本征接触角的数值大小可通过Young氏方程[11]给出:

(1)

式中:γsg、γsl、γlg分别为固-气界面、固-液界面、液-气界面上的表面张力;θY是固体材料的本征接触角。

如图1所示为液滴静止时物理模型。

图1 液滴静止于理想固体表面模型示意

Young氏方程仅适用于理想状态下的表面,而实际应用中并不存在绝对光滑的表面。Wenzel 模型和Cassie模型常用于描述固体表面润湿性,对于不同的表面粗糙结构,这2种模型可分别阐述不同的机制。如图2(a)所示,表面粗糙结构内的空气不足以支撑液滴,液滴始终能填满粗糙结构时,Wenzel理论认为由于粗糙结构的存在增加了固液实际接触面积,对表面本征特性具有增强效应,即表面粗糙结构可以使疏水表面变得更疏水,亲水表面变得更亲水。如图2(b)所示,由于表面粗糙结构中空气的存在液滴未能进入粗糙结构,形成固-液和气-液接触共同组成的复合接触时,Cassie 理论认为可以依靠减小固液接触面积来提高表面接触角。如图2(c)所示,在一些粗糙度较高的表面,液滴部分进入粗糙结构与空气共存时,形成一种暂时稳定的过渡态。LI和AMIRFAZLI[12]从热力学角度出发,理论上证明了过渡态的不稳定性,最终将转变为非复合或复合态。

图2 润湿性理论模型

由于钛表面为亲水性,润湿状态符合Wenzel模型时粗糙结构会使得钛表面更亲水。为达到疏水效果,文中采取减小固液接触面积的方法,所设计织构得到的润湿状态应与Cassie模型一致。

2 吻合器钛钉表面织构设计

2.1 钛钉表面织构模型

吻合器主要工作原理是利用钛钉对伤口组织进行吻合,类似于订书机。钛钉的缝钉直径大都在0.2~0.3 mm之间,缝合钉脚高度在4~5.5 mm之间,组织缝合厚度在0.2~0.3 mm[13]。

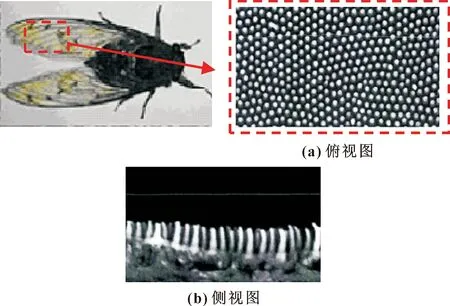

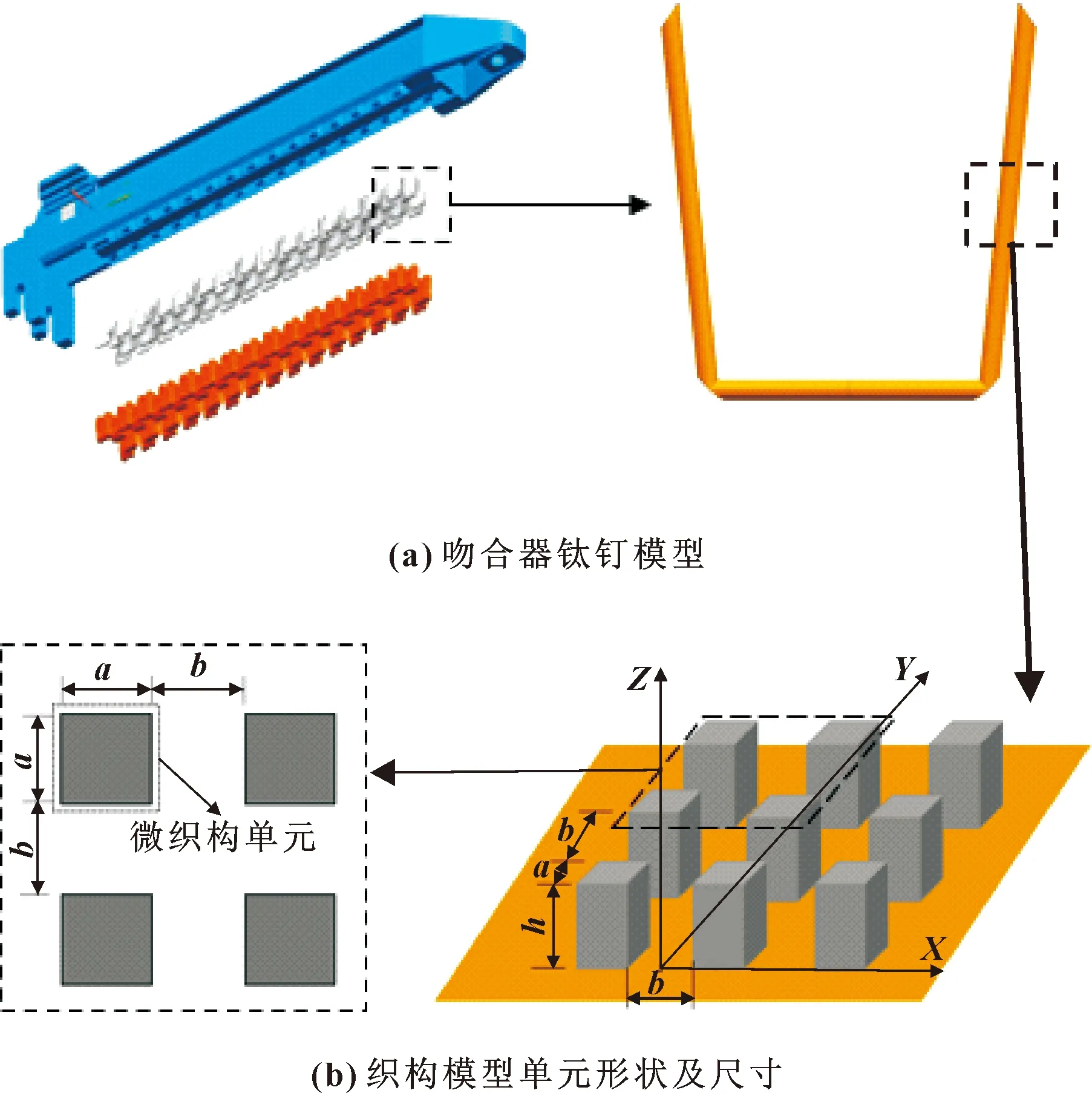

观察具有超疏水性的蝉翼表面结构,如图3所示[14]。基于仿生学设计原理,文中的织构设计为微方柱形,织构模型单元形状及尺寸如图4所示。

图3 蝉翼表面结构

图4 吻合器钛钉表面织构模型

2.2 液滴铺展物理模型建立

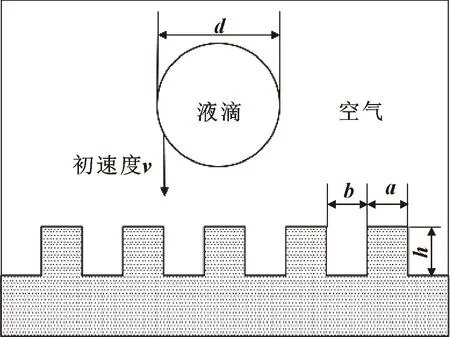

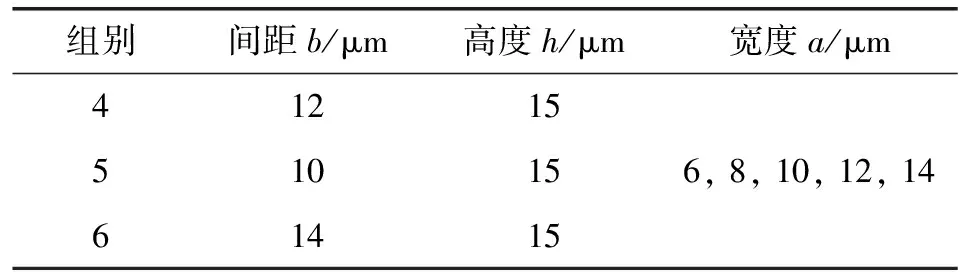

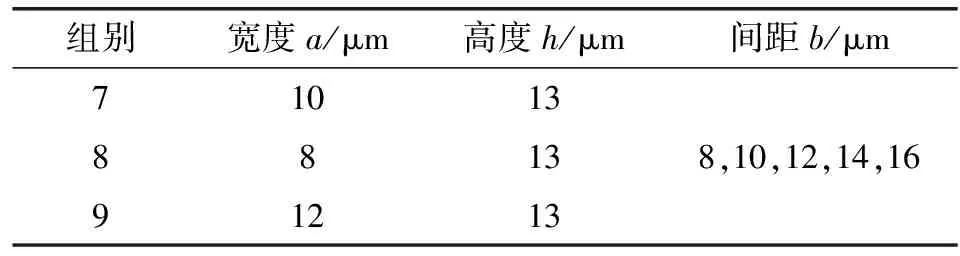

液滴撞击织构表面的物理模型如图5所示,其为1.5 mm×1 mm的二维区域,液滴直径d=0.25 mm。液滴以v=0.2 m/s的初速度垂直撞击到织构表面上,运动过程中受到重力加速度g=9.81 m/s2的作用,方向竖直向下;通过调节微方柱宽度a、间距b及高度h等参数来研究接触角的变化规律。由于各参数之间无相互影响,以表面接触角为因变量,将微方柱宽度a、间距b及高度h作为自变量分别进行单因素分析。参照大多数自然和人造超疏水表面扫描电镜的微结构尺度,得到微方柱平均宽度a=10 μm,平均间距b=12 μm,平均高度h=15 μm[15]。在设计单因素试验时选取微方柱的平均参数值作为自变量的中间值,考察各因素对表面疏水性能的影响。为保证试验得到规律的准确性,每次单因素试验均在平均参数值附近进行3组试验。织构参数设计如表1—3所示。

图5 物理模型

表1 织构高度对疏水性能影响参数设计

2.3 物理条件设定

采用前处理软件Workbench建立二维模型,模拟区域为240 μm×100 μm的二维区域。模拟过程中,气-液自由界面形状发生明显的变化,因此采用四边形均匀网格,最小网格尺寸设置为1 μm,约划分35 000个网格。利用 Ansys Fluent 进行数值计算和后处理,采用压力基隐式算法对液滴的撞击过程进行瞬间求解。对于瞬态求解来说,时间步长t必须设置合理,从而能够解析与时间相关的特征,大致可以通过以下公式进行预估:

(2)

式中:x为局部网格尺寸,mm;v为特征流动速度,m/s。

由于文中设置最小网格尺寸为1 μm,特征速度v=0.2 m/s。根据预估公式可得时间步长为t=5×10-6s,此时完全能够保证所有的网格单元均能被迭代计算。

多相流模型选择 VOF 模型来跟踪液相和气相(空气)两相的界面位置,其中空气设为主项,液相设为次相。物性参数如表4所示。模拟区域下边界 Wall 设置为具有润湿性的壁面,由于一般金属表面为亲水性,壁面接触角设为 70°,其余边界均设置为压力入口边界,压力为 0。壁面边界采用无滑移边界条件,即速度分量都为0。压力速度耦合采用适合非定常流动问题的PISO算法,梯度格式为Least Squares Cell Based,压力差值格式为PRESTO格式,体积分数的求解采用Geo-Reconstruct格式。初始化后,通过Adapt和patch功能在计算域内定义一个初速度v=0.2 m/s向下运动的水滴。

表4 空气和液滴的物性参数

2.4 基于CFD的液滴铺展仿真过程

液滴在疏水表面的铺展变形与回弹过程,取决于惯性力、黏性力和表面张力的相互作用,液滴初始速度和固体表面性质都是关键的影响因素。

图6示出了直径d=0.25 mm,初速度v=0.2 m/s的水滴撞击疏水表面的仿真结果与文献[16]中实验结果的比较。液滴在初始形态为球形,在接触壁面后,液滴的一部分动能转化为气液界面的表面能,3.7 ms后液滴达到最大铺展;随后气液界面的表面能又转化为动能,液滴发生回弹,在t=16 ms,液滴回弹至最高点,下半部与疏水表面的接触面积明显变小。此后液滴经过多次铺展与回弹的振荡过程,由于固体与液体之间黏附力作用,有一部分动能转化为热能消耗,动能逐渐降低,直到停止运动达到平衡状态。由图6可知,仿真得到的各阶段的液滴形态与实验结果基本相同。

图6 液滴撞击疏水表面模拟结果(右图)与实验结果(左图)对比

2.5 CFD仿真实验验证

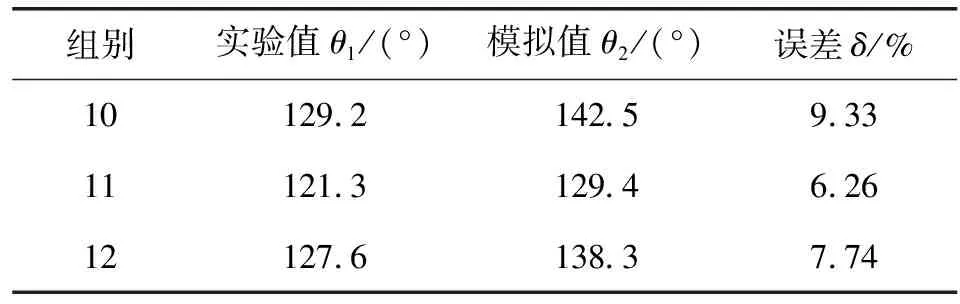

为验证仿真模拟结果的可靠性,选取a=10 μm、b=12 μm、h=15 μm,a=10 μm、b=10 μm、h=15 μm,a=12 μm、b=12 μm、h=15 μm 3组织构参数记为10、11、12组,分别进行激光加工并测量接触角,与模拟值进行比较。

将工业纯钛(TA2)切割为规格为φ14 mm×3 mm的钛片,对钛片表面用砂纸打磨使其表面粗糙度Ra<0.5 μm,依次在丙酮、无水乙醇和去离子水中超声清洗,烘干后进行试验。用激光在钛片上加工选定参数的织构,如图7(a)所示为加工后的第10组钛片表面。

图7 钛片表面加工结果与接触角测量结果

使用型号为JC2000DM接触角测量仪测量有、无织构钛片的表面接触角,结果如图7(b)、(c)所示。所用去离子水量为2 μL,每个样品表面均取5个不同测量区域,测量结果为5次测量接触角的算术平均值。所有测量均在(24±1)℃的室温和(50±5)%的相对湿度下进行。

由于实验中各钛片的初始接触角与仿真设置中采用的平均值存在差异,且实验时受到测量仪器、人为观察、实验环境等因素的影响,所得到的实验值与模拟值存在一定误差。由表5可知,三组接触角模拟值与理论值相对误差均小于10%。这表明得到的模拟结果是可靠的,利用CFD数值仿真方法研究织构参数对吻合器钛钉表面疏水性能影响的方法是可行的。

表5 实验接触角与模拟接触角及误差对比

3 结果与讨论

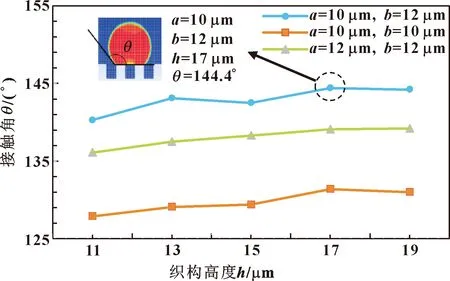

3.1 织构高度h对接触角θ的影响

图8所示为表1中3组方案得到的表面接触角θ随织构高度h的变化曲线。可知,在所设计的参数范围内,总体上呈现出随着高度的增加接触角缓慢增加的趋势。微结构高度h对接触角θ的影响较小,取接触角最大值处观察仿真结果,液滴基本未进入微结构内部,这与Cassie模型相吻合,即由于空气存在于粗糙表面的凹坑内,抑制液滴进入微结构内部,使得这种复合接触与微结构高度基本无关。但织构高度过低时,织构间隙中存储的空气不足以支撑起液滴,当液滴在织构表面铺展时少量液滴浸入织构间隙,使得接触角较小。织构高度越高,液滴更不易渗透到织构间隙中,越易形成复合润湿状态且这种状态更稳定。

图8 表面接触角θ随织构高度h的变化

3.2 织构宽度a对接触角θ的影响

图9所示为表2中3组方案得到的表面接触角θ随织构宽度a的变化曲线。可知,间距一定时,当宽度远小于间距,仿真得到的接触角的值较小;当宽度逐渐增加但仍小于间距时,接触角随着宽度的增大而增大,在宽度略小于间距时达到接触角最大值;此后,接触角随着宽度的增大而减小。

表2 织构宽度对疏水性能影响参数设计

图9 表面接触角θ随织构宽度a的变化

图10所示为以b=12 μm,h=15 μm为例定性分析织构宽度对表面接触角的影响。宽度远小于间距时,液滴部分进入到织构间隙内部,使得形成介于复合润湿状态和非复合润湿状态的过渡态,织构间隙内液滴越多,固液接触面积越大,使得接触角就越小。随着宽度逐渐接近间距,此时液滴几乎未浸入织构间隙,形成稳定的复合润湿状态,使得接触角达到最大。织构宽度大于织构间距后,与间隙中空气接触的液体变少,大部分液滴直接作用在织构凸起上并在其上铺展,所以接触角变小。

图10 织构宽度对接触角影响

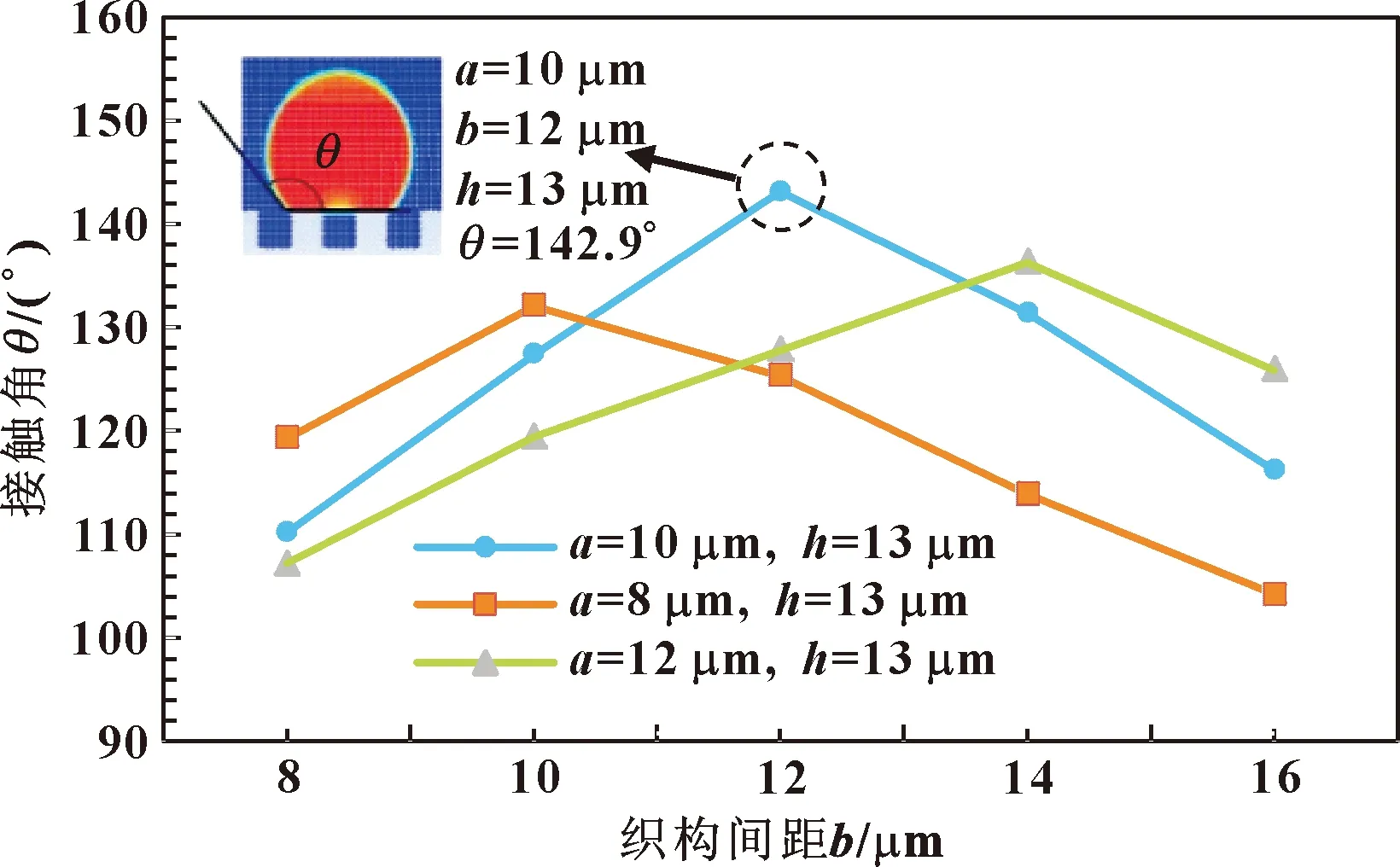

3.3 织构间距b对接触角θ的影响

图11所示为表3中3组方案得到的表面接触角θ随织构间距b的变化曲线。可知,当微结构的宽度和高度一定,3种情况下接触角都随着间距的增大先增大后减小,与宽度影响接触角的规律一致。

表3 织构间距对疏水性能影响参数设计

图11 表面接触角θ随织构间距b的变化

间距较小时,由于凹坑内空气的存在液滴在织构表面形成复合润湿状态,但由于固液接触面积较大,所得到的接触角较小,这与宽度较大时得到的结论一致。随着间距增大,液滴仍保持复合润湿状态,但固液接触面积变小,接触角变大,这与Cassie模型吻合,当间距略大于宽度时接触角达到最大值。之后间距继续增大时织构间隙的毛细管作用小于重力作用,处于复合润湿状态的液滴会塌陷在微结构柱中,从而无法维持复合润湿状态,而向非复合润湿状态转化,最终形成一个暂时稳定的过渡态,固液接触面积变大使得接触角变小。

4 结论

(1)在钛钉表面设置合理的方柱形织构可以使钛钉表面疏水性能提升,从而使钛钉具有一定的抗菌效果。

(2)织构高度对于钛钉表面疏水性能影响较小,随着高度增大疏水性略微增大。

(3)织构宽度和间距对于钛钉表面疏水性能都有明显的影响,在所设计的参数范围内,接触角随着宽度与间距的增大先增大后减小,根据其变化规律可得到最佳疏水结构为宽度略小于间距。

(4)利用CFD数值仿真方法研究织构参数对吻合器钛钉表面疏水性能影响是可行的,为今后进一步开展相关研究奠定了一定基础。