一种基于集成阀控制的管道机器人设计

2022-09-21甄久军马涛王晓勇

甄久军,马涛,王晓勇

(1.南京工业职业技术大学机械工程学院,江苏南京 210023;2.南京康尼电气技术有限公司,江苏南京 210038)

0 前言

管道因其自身特点广泛应用于给排水、石油天然气、工业、军事装备等领域中。为确保管道的功能和安全,必须定期对它进行检测、维护,管道机器人应运而生。管道机器人是一种可沿管道内部或外部自动行走、携带一种或多种传感器及操作机械,进行一系列管道作业的智能机电系统。其中,蠕动式机器人有效克服了轮式机器人对管壁磨损较严重的问题,在越障方面也优于轮式机器人,因而在小管径、短距离任务中应用广泛。近年来,国内外研制了各种管道清淤设备。其中,蠕动式管道机器人特点为牵引力大、性能好,表现突出,但价格过高。因此,研发一种能够用于城市较大输水量的中小型下水管道(管径300~600 mm)疏通检测的、符合我国国情的、经济型的管道机器人具有重要意义。

1 机器人结构设计

1.1 设计分析

考虑到上述管道污水、残留气体等恶劣的作业环境,提出一种基于集成阀控制的气动机器人设计方案。采用压缩空气、气缸作为动力系统,结构简单、适应性强;采用密封集成阀作为下位机控制系统,通过缆线与上位PC机通信进行集中控制。所设计的系统更加实用、灵活,同时可解决能源供给、可靠性、防水防爆、简化结构等问题。机器人能在300~600 mm变径管道中行走,携带高压水枪进行管道清洗或摄像头进行管道检测。

1.2 方案设计

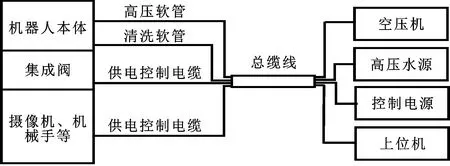

为满足防水、轻型的要求,机器人的机架采用铝合金材料,机器人本体上安装有清洗机构、机械手、摄像机等执行器件,用于清洗、传送物品和监测。机器人通过气缸驱动,下位机采用单片机与集成阀,通过485总线与PC机相连,进行集中控制。操作员可以根据摄像机传输的图像,通过PC上的操作界面控制机器人运动、抓取和清洗。系统结构如图1所示。

图1 系统方案

该系统包含清洗机器人本体、动力源、缆线、集成阀与下位机控制单元、辅助单元、上位PC机等部件。

(1)机器人本体根据控制器信号做爬行运动或清洗运动。

(2)动力源包括气源、高压水源、电源,功能为产生压缩空气,为气缸运动提供动力;高压水源提供机器人连续清洗所需的液体。

(3)下位机控制单元从机器人处接收反馈信号,根据机器人的状态控制集成阀,控制机器人完成规定动作。

(4)辅助单元包括摄像机、机械手等,用于采集机器人的运动状态和清洗、抓取的图像,进行辅助机械操作。

(5)上位PC机显示摄像机拍摄的图像,操作人员根据其运动状态、清洗状态等,选择手动或自动模式控制机器人运行。

机器人工作所需的压缩空气气源、高压水源等均集中放置在管道口,由软管送至机器人上,既可有效地降低机器人的结构质量,又可保证能源的连续供应。总缆线由钢丝绳、控制电缆和软管构成,当机器人发生故障时,可通过总缆线方便地将它回收。

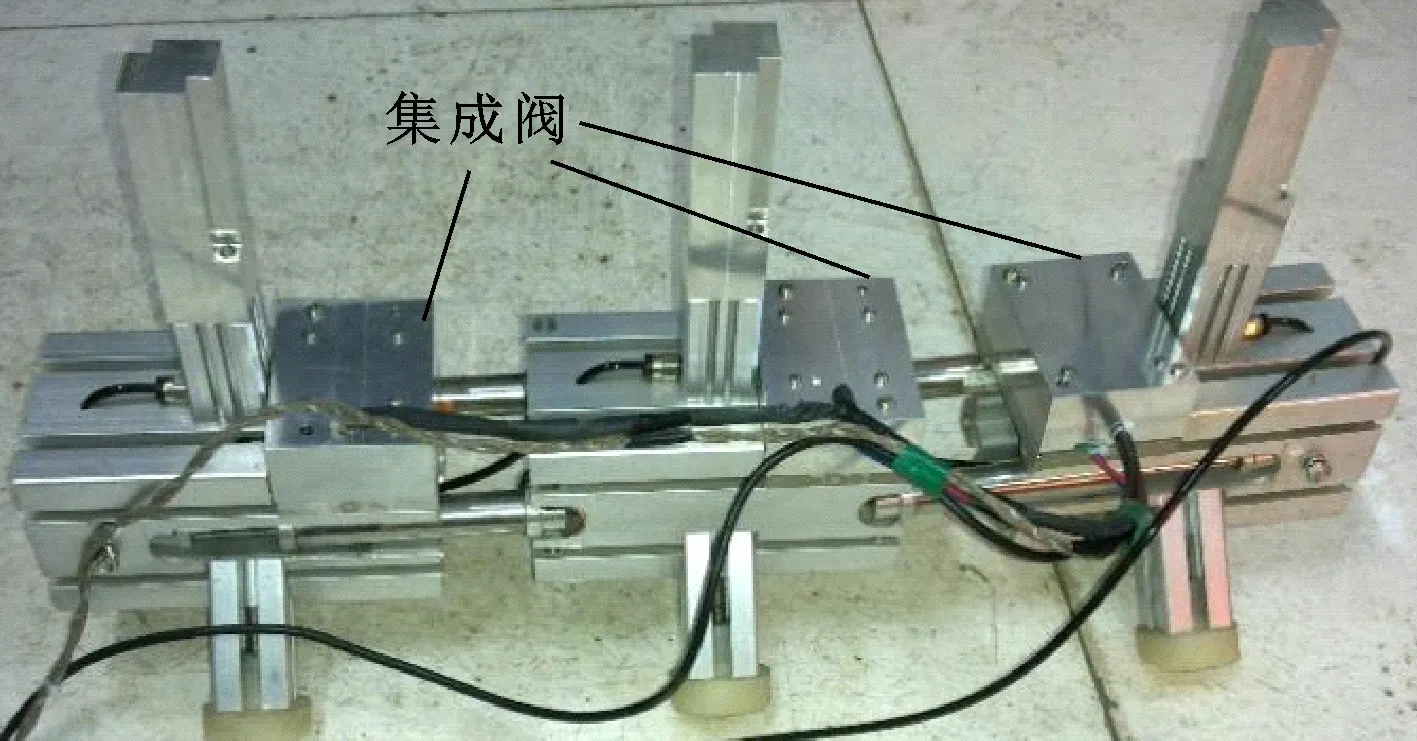

1.3 机器人本体设计

机器人本体采用标准铝型材,具有以下优点:尺寸标准,加工方便,性价比高,便于安装紧固件、连接件;为一体化型材,强度高;可以把气缸、传感器放在型材内部,保证了元器件的安全与清洁。

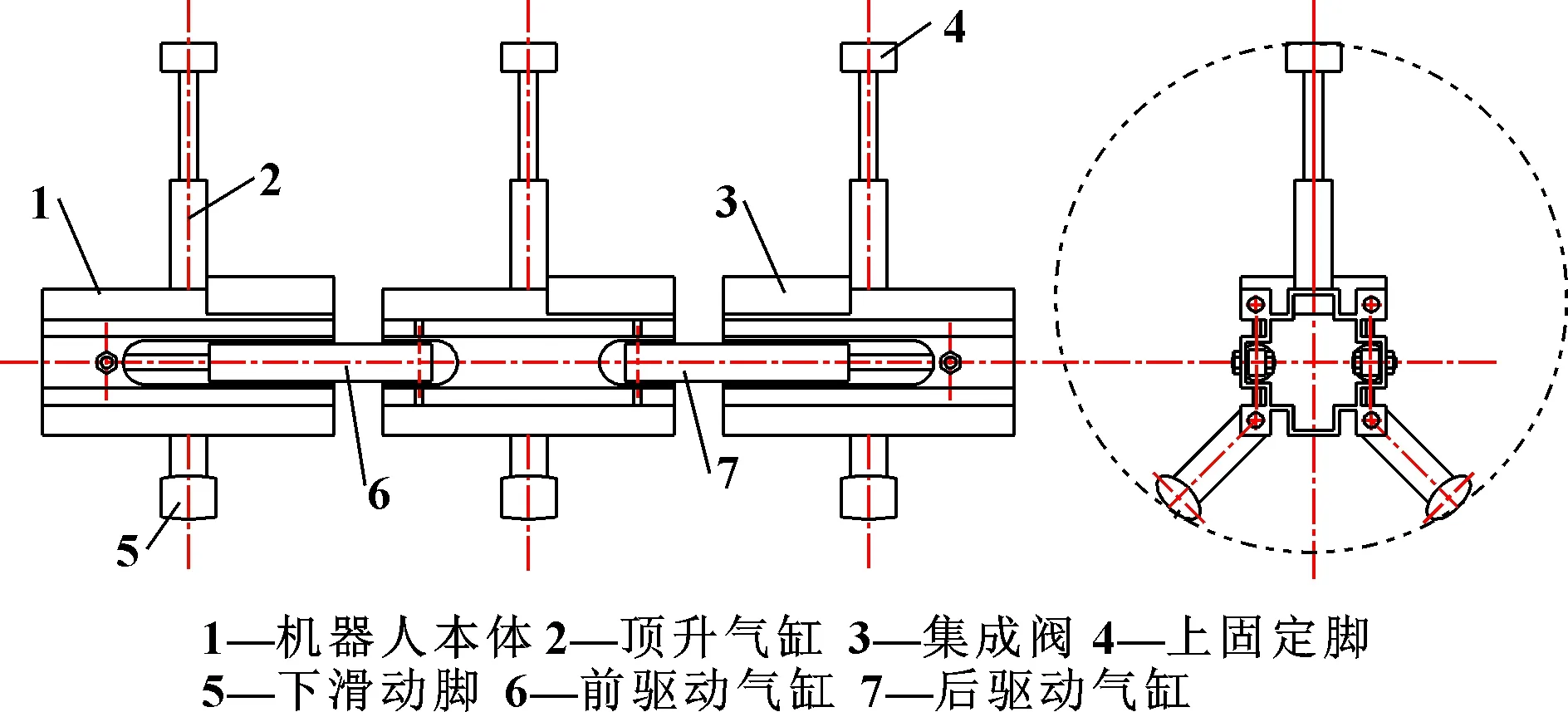

机器人本体由3段铝型材、气缸、集成阀等组成,每1段有3个支撑脚。下面的2个为滑动脚,应保证能在管道中滑动。上面的脚为固定脚,由顶升气缸带动伸缩,其支撑管道内壁时应保证不能滑动。机器人本体结构如图2所示。

图2 机器人本体结构

机器人本体上共有7个气缸。上面左中右3个顶升气缸用于带动3个上固定脚做上下运动。铝型材内的2个前驱动气缸、2个后驱动气缸用于带动3节机器人本体做伸缩运动,实现机器人在管道中的爬动,左视图中的双点划线为管道。

由于此机器人的行走部件为气缸,气缸行程具有自适应性,所以机器人能在300~600 mm的变径管道中行走,并能进行一定回转半径的转弯。

2 气动系统设计

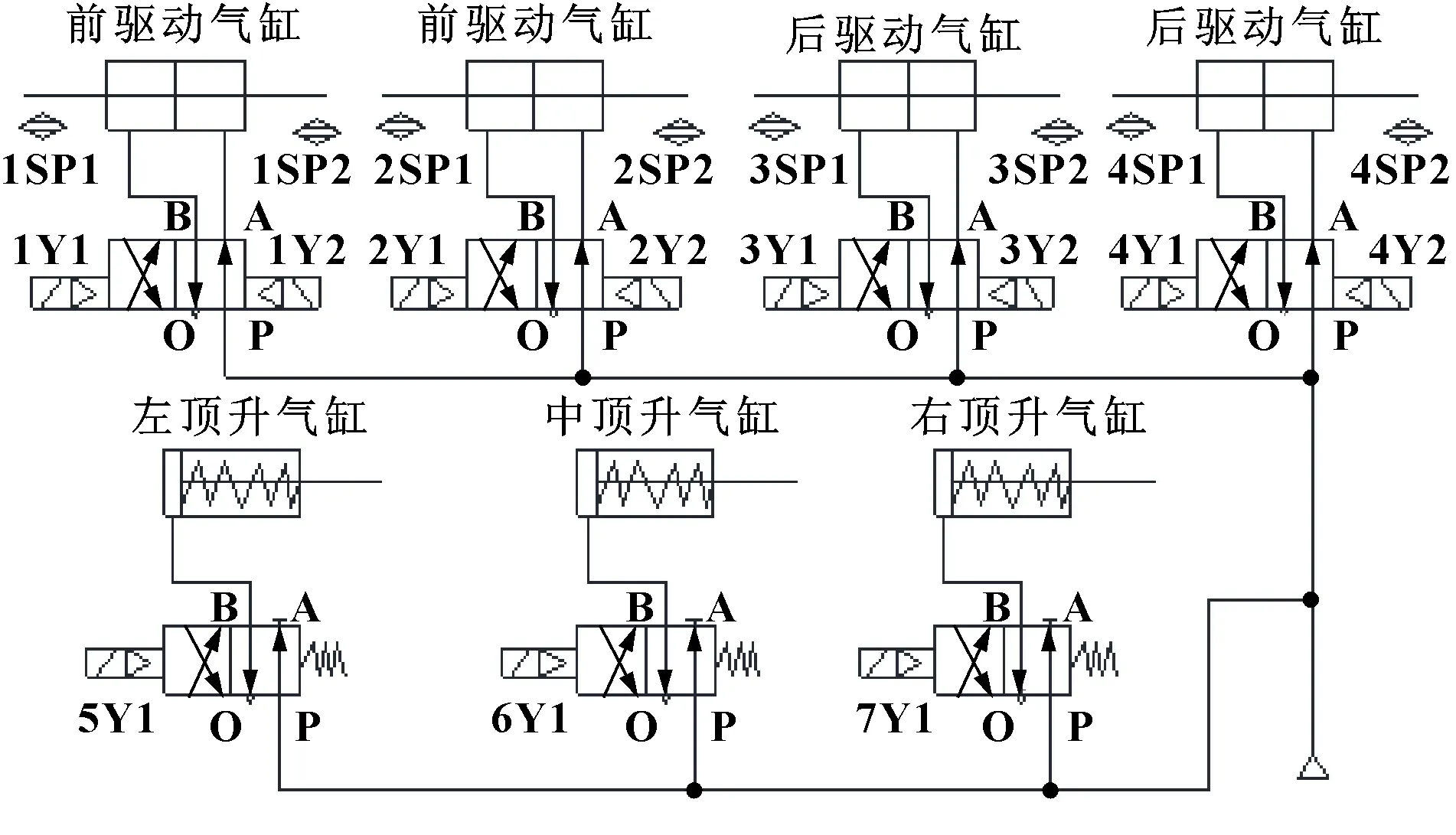

机器人采用压缩空气作为动力系统,气压设置为0.5 MPa。集成阀中气动回路如图3所示。

图3 气动回路

图3中,1Y、2Y 两个两位四通电磁阀控制前驱动气缸的往复运动,1SP1、1SP2、2SP1、2SP2 四个传感器反馈前驱动气缸的位置信号。3Y、4Y 两个两位四通电磁阀控制后驱动气缸的往复运动,3SP1、3SP2、4SP1、4SP2 四个传感器反馈后驱动气缸的位置信号。5Y1、6Y1、7Y1 三个两位四通电磁阀分别控制3个顶升气缸运动。

3 集成阀控制系统设计

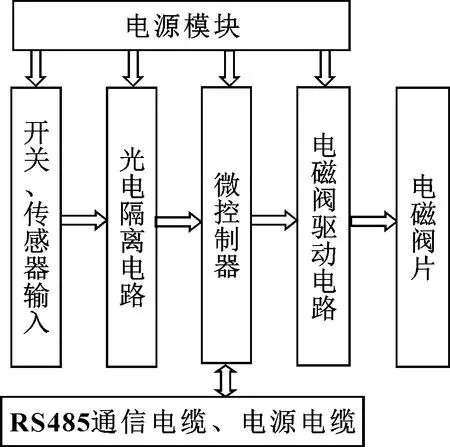

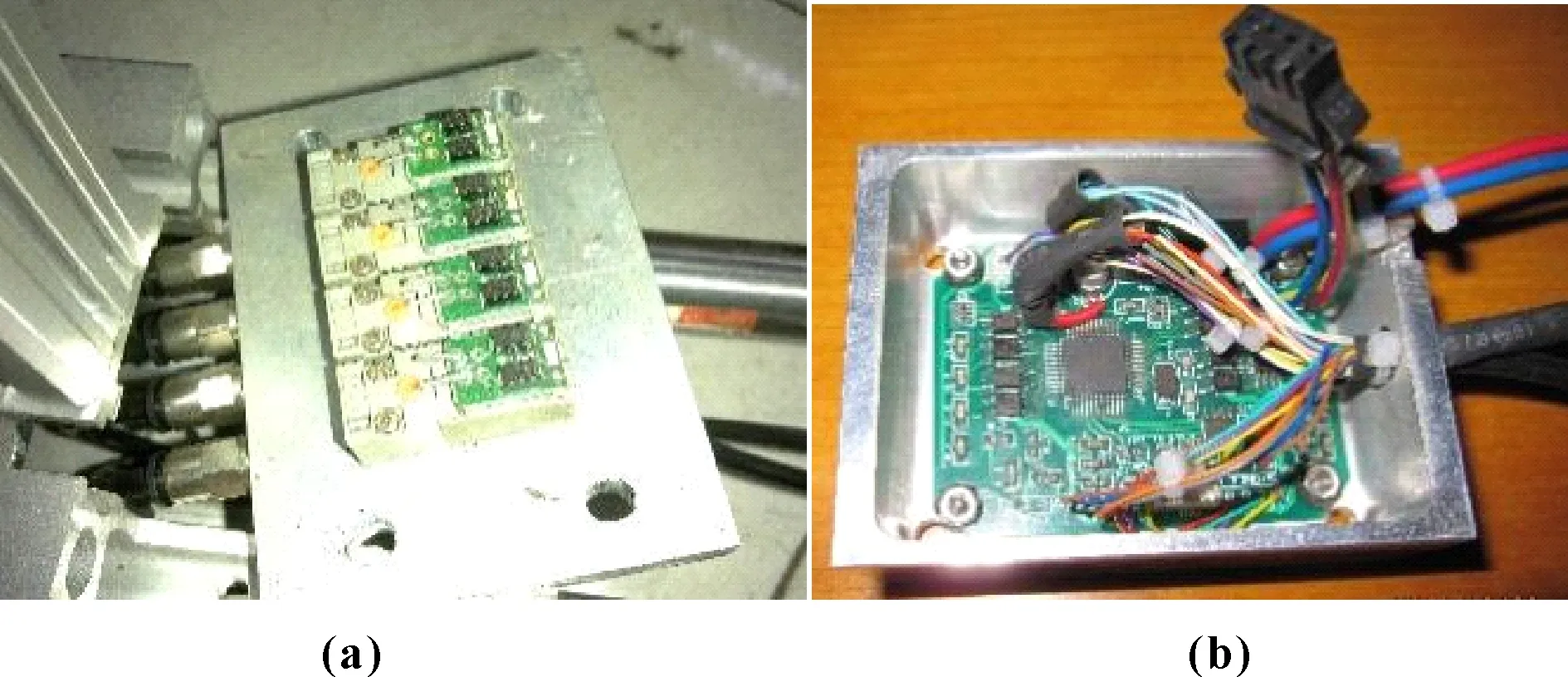

下位机主控单元具有控制、检测与通信的功能,主要以集成阀的形式体现。它以贴片式AT89S51单片机为控制核心,包括电磁阀片、电磁阀驱动电路,IB2405LS集成电源、传感器检测电路、光电隔离电路和485通信电路。集成阀结构如图4所示。

图4 集成阀原理

电磁阀片安装在集成阀的阀座上,控制电路板安装在集成阀的阀盖上,最后密封防水。阀座阀盖如图5所示,安装如图6所示。

图5 集成阀阀座(a)与阀盖(b)

图6 集成阀的安装示意

4 软件设计

4.1 运动状态分析

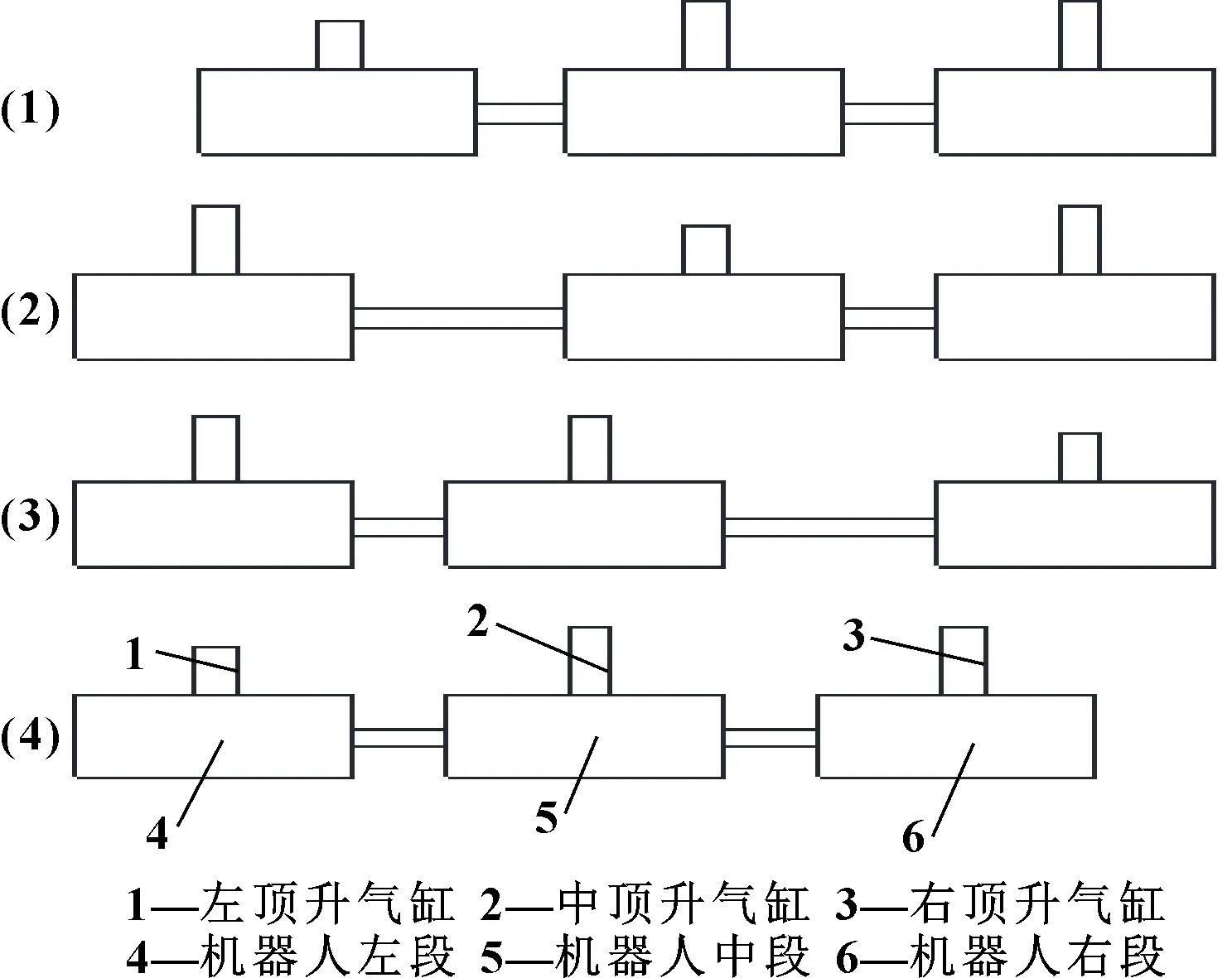

机器人的运动包括前进和后退2种方式,文中主要以前进运动为例进行分析。状态简图如图7所示。

图7 机器人行走状态简图

行走动作如下:(1)中、右顶升气缸伸出,上固定脚固定机器人中段和右段,左顶升气缸缩回;(2)前驱动气缸伸出,机器人左段向前滑行,左顶升气缸伸出,上固定脚固定机器人左段,中顶升气缸缩回;(3)前驱动气缸缩回,后驱气缸伸出,机器人中段向前滑行,中顶升气缸伸出,上固定脚固定机器人中段,右顶升气缸缩回;(4)后驱动气缸缩回,机器人右段向前滑行,右顶升气缸伸出,上固定脚固定机器人右段,左顶升气缸缩回,完成一个周期。

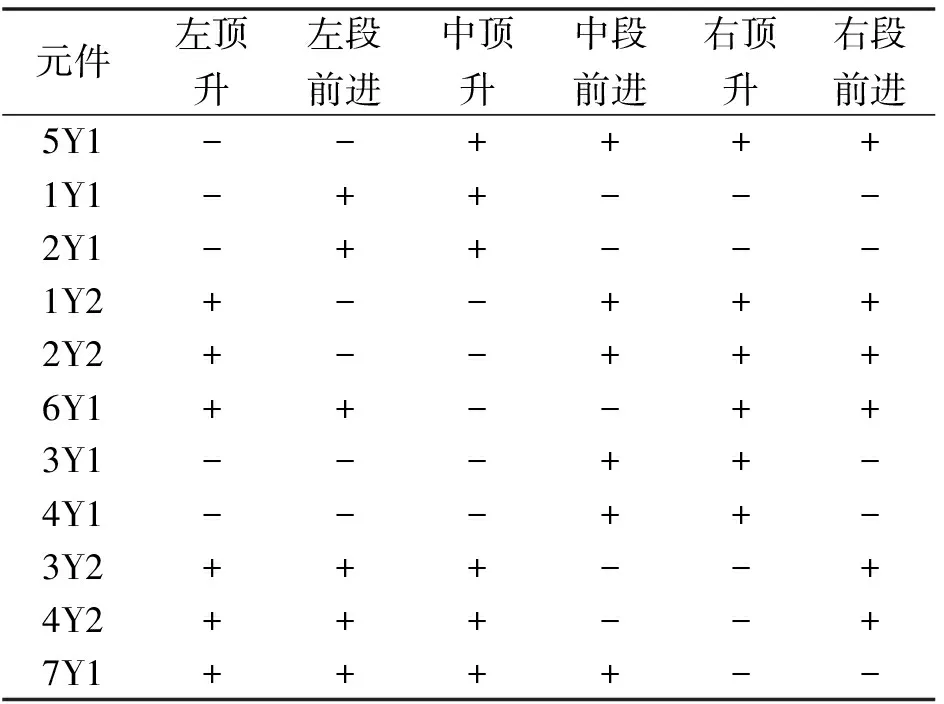

根据状态分析绘制动作控制状态表,如表1所示,其中,“+”表示电磁阀得电,“-”表示电磁阀失电。

表1 前进控制状态

4.2 上位机与下位机通信协议

下位机输入口为P0.7~P0.4、P0.3~P0.0、P1.3~P1.0共12位,接按钮和传感器信号;输出口为P2.7~P2.4、P2.3~P2.0、P3.7~P3.4共12位,控制电磁阀及指示灯。I/O口信息通过串行通信到PC机。

PC机发出的命令包括6个帧:1个起始帧(10H(<∧P>)为握手信号)、4个数据帧(为P2.7~P2.4,P2.3~P2.0,P3.7~P3.4控制数据)、1个命令尾帧(尾帧23H(<#>)为PC把数据写到单片机P口,并读出P口所有状态;尾帧24H(<$>)为只读出P口所有状态),数据为ASCⅡ形式,格式为

<∧P> □ □ □ □ <#>(或者<$>)

单片机发送数据包括14帧:1个起始帧(02H(<∧B>)为握手信号),12个数据帧(为P3.7~P3.4、P2口、P1口、P0口读入数据及2个备用帧)、1个命令尾帧(如果为04H(<∧C>)只接收一遍),数据格式为

<∧B> <∧C>

4.3 下位机程序设计

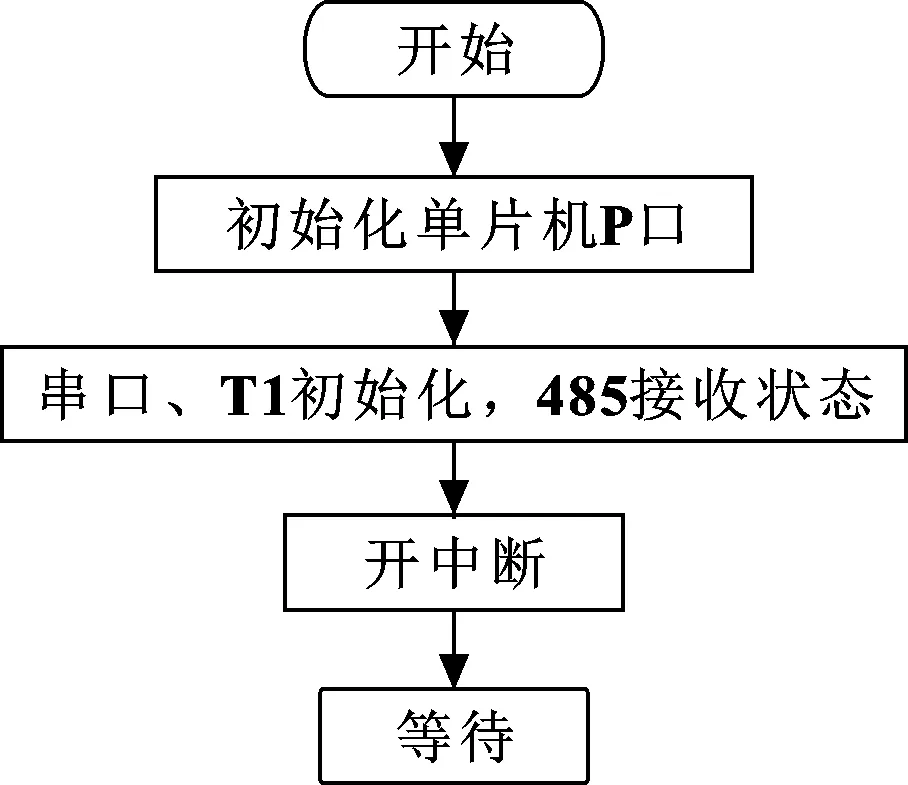

下位机(集成阀)主要完成管道机器人的初始化、I/O检测与控制、通信等功能。程序包括主程序和中断子程序。主程序主要实现机器人初始化和中断等待等功能。中断子程序主要完成数据传输、I/O检测和控制、计算等功能。主程序流程如图8所示。

图8 单片机主程序

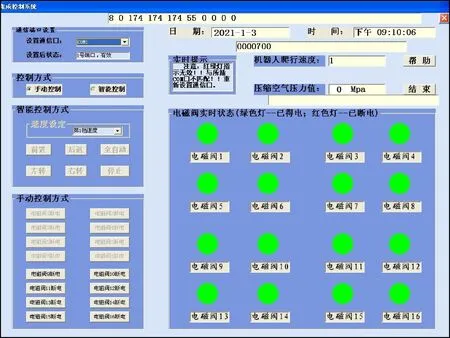

4.4 上位机软件设计

上位PC机作为主控系统。采用VB编程软件进行主控系统软件代码和监控界面的设计。通过VB的通信控件进行数据的发送与接收。上位机监控界面如图9所示。

图9 上位机监控界面

机器人工作方式分为:手动工作方式、智能工作方式和只读I/O工作方式。

选择手动控制,机器人能够按照点动按钮要求一步一个动作运行。界面右边的输入、输出信号状态灯显示机器人的实时状态。

选择智能控制,选择速度设定。点击前进按钮,则机器人一直前进直到停止按钮被按下后才停止;点击后退按钮则机器人后退,直到停止按钮被按下后才停止。

选择只读I/O工作方式可以检测系统的输入口与输出口状态而不使机器人动作,用于机器人的故障诊断与维修。

机器人在管道中的运行状态如图10所示。

图10 机器人在管道中运行

5 结论

本文作者设计的管道机器人采用标准铝型材构架,整体结构简单,采用密封防水集成阀和气动系统,能在污水管道或易燃易爆气体中作业,是一种两级控制的、轻便灵活、适应性强、性价比高、符合我国国情的经济型机器人。它的研制为复杂环境下的300~600 mm变径管道检修提供了参考。