基于激光测距原理的锻件倾斜度测量

2022-09-20王永达张云刚李琳颖

王永达,张云刚,胡 睿,倪 楠,李琳颖

(1.燕山大学电气工程学院,河北秦皇岛066004;2.燕山大学机械工程学院,河北秦皇岛066004;3.哈尔滨工业大学仪器科学与工程学院,黑龙江哈尔滨150001)

1 引 言

通过锻造技术生产的零部件已广泛应用于机械制造、冶金、航空航天、兵器装备、交通运输等领域,其中,长轴类锻件常用于转动机构的转动轴或连接轴,如船用螺旋桨轴、核电半速转子等,圆环类锻件常用于转动部件或固定部件,如车船轮毂、蒸发罐底座等。墩粗和冲孔是柱状或环状的锻件在锻造过程中的重要工序[1,2],镦粗杆或穿孔针和锻件胚料之间的位置姿态将对加工质量产生很大影响。

然而,上述检测技术均应用在锻件尺寸测量方面,而在锻件倾斜度检测方面应用较少。倾斜度检测技术研究方面,王高文等[11]基于半导体激光建立了针对大直径管道的倾斜测量系统;陈伟等[12]利用激光扫描方法获取立式金属罐截面点云数据及截面中心,由截面中心坐标解算罐体倾斜度。这些检测方法的测量误差均大于0.5°,不能满足锻件倾斜度测量需求。

本文提出了基于激光测距技术的锻件倾斜度测量方法。该方法利用激光位移传感器对锻件进行环绕测量以获取锻件横截面距离信息,基于回归分析方法对采集到的距离数据进行异常值判别并剔除;对剔除异常值后的数据进行坐标变换和直接最小二乘拟合,由各横截面中心拟合出锻件中轴线,最后由中轴线方程求解锻件倾斜角度。

2 测量原理与数据处理方法

2.1 倾斜度测量原理

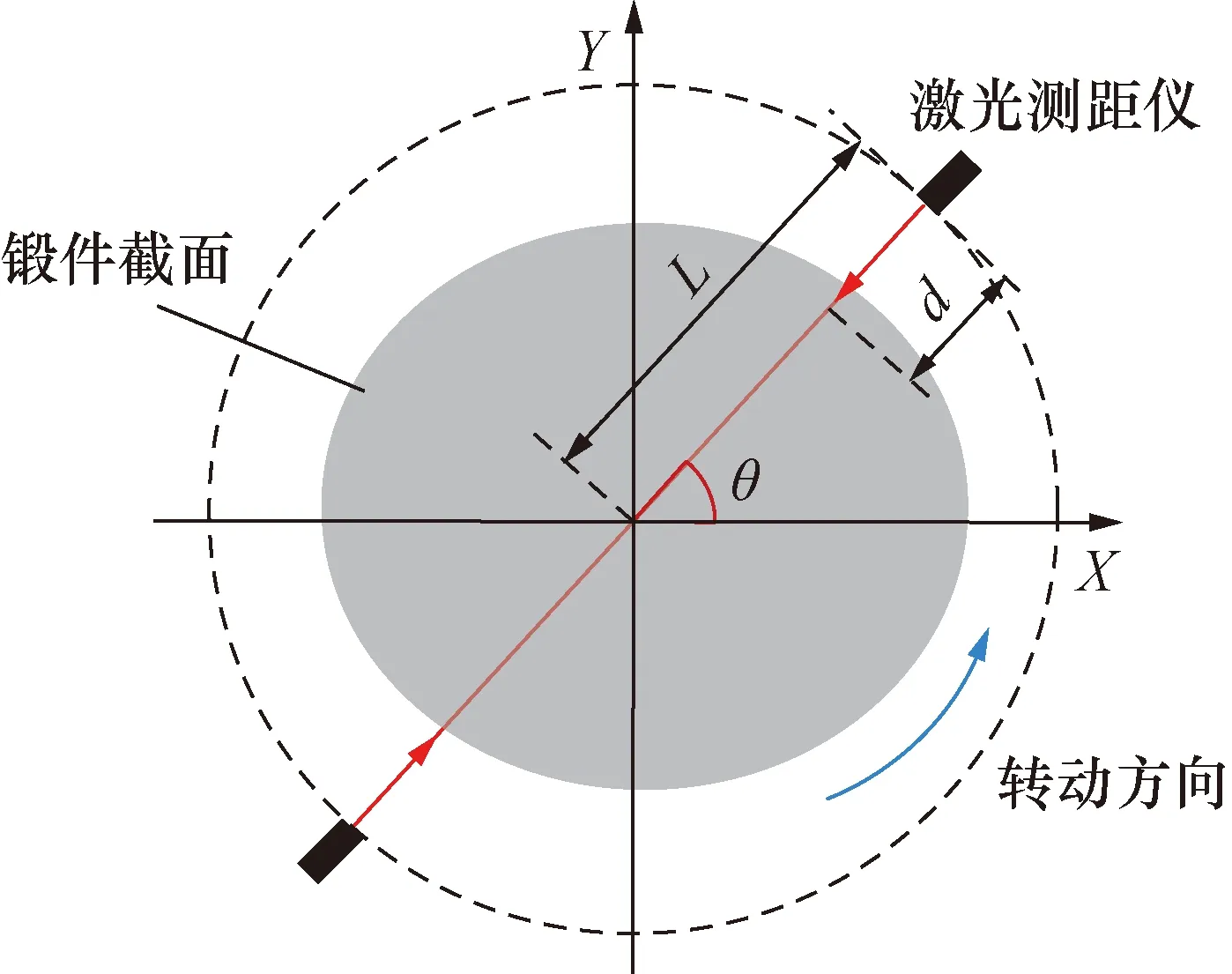

锻件倾斜度测量原理如图1所示。

图1 倾斜度测量原理Fig.1 Principle of inclination measurement

圆柱形锻件在倾斜状态下,横截面图形呈现为椭圆形,锻件以Z轴为中心轴进行转动,激光测距仪光点照射至锻件表面从而产生一组距离数据,距离数据经坐标变换后获得一组横截面测量点坐标[13],进而由直接最小二乘法求出椭圆方程。在不同竖直位置对锻件进行环绕测量可获取多个横截面信息,如图1中的H1~H4处,由椭圆方程获取每一横截面XOY坐标的中心点Oe1~Oe4,结合激光测距仪在竖直向的测量位置,确定横截面中心的Z坐标,继而由最小二乘法拟合各中心点得出三维直线。三维直线方程为式为

(1)

式中:(a,b,c)为直线上已知点坐标,(m,n,l)是空间直线的方向向量。

由三维直线在XOZ(YOZ)面的投影方程的斜率可求得对应X、Y向倾斜角度三维直线投影方程[14,15]为

(2)

2.2 数据处理方法

2.2.1 坐标变换

锻件以Z轴为转动轴转动一周可获得一组距离数据,距离值经过坐标变换转化为截面各测量点的二维坐标。坐标变换原理如图2所示,图中灰色椭圆表示被测锻件的某个截面,激光测距仪环绕锻件连续测量一周,灰色圆轴线即激光测距仪运行轨迹,L表示激光测距仪至旋转中心的距离,在实验前已测得,d表示激光测距仪至锻件表面的距离,锻件每次转过的角度记为θ0,由极坐标到直角坐标的转换原理,锻件转动k次后角度值为θ,则第k点的位置坐标(xk,yk)由式(3)确定。

(3)

式中:θ等于kθ0,k的取值为1~N,N表示转动一周所得数据总量,由于锻件匀速转动,则激光测距仪每获得一个数据,锻件每次转过的角度θ0为2 π /N。

图2 坐标变换原理Fig.2 Principle of coordinate transformation

2.2.2 基于回归分析的异常值检测法

锻件胚料未经过精加工时,其表面多存在凹陷或突起,激光扫描到这些位置时会产生异常值或异常值簇,即异常值连续出现的情况。异常值簇具有非对称性,对曲线拟合结果影响较大,为精准检测出异常值簇,减小异常数据对拟合精度的影响,在对距离数据进行坐标变换前进行异常值检测,剔除数据中的异常值。

本文提出了基于分段回归分析的异常值判定方法,计算拟合值与测量值的残差分布,由相应阈值条件判断测量值是否为异常值。

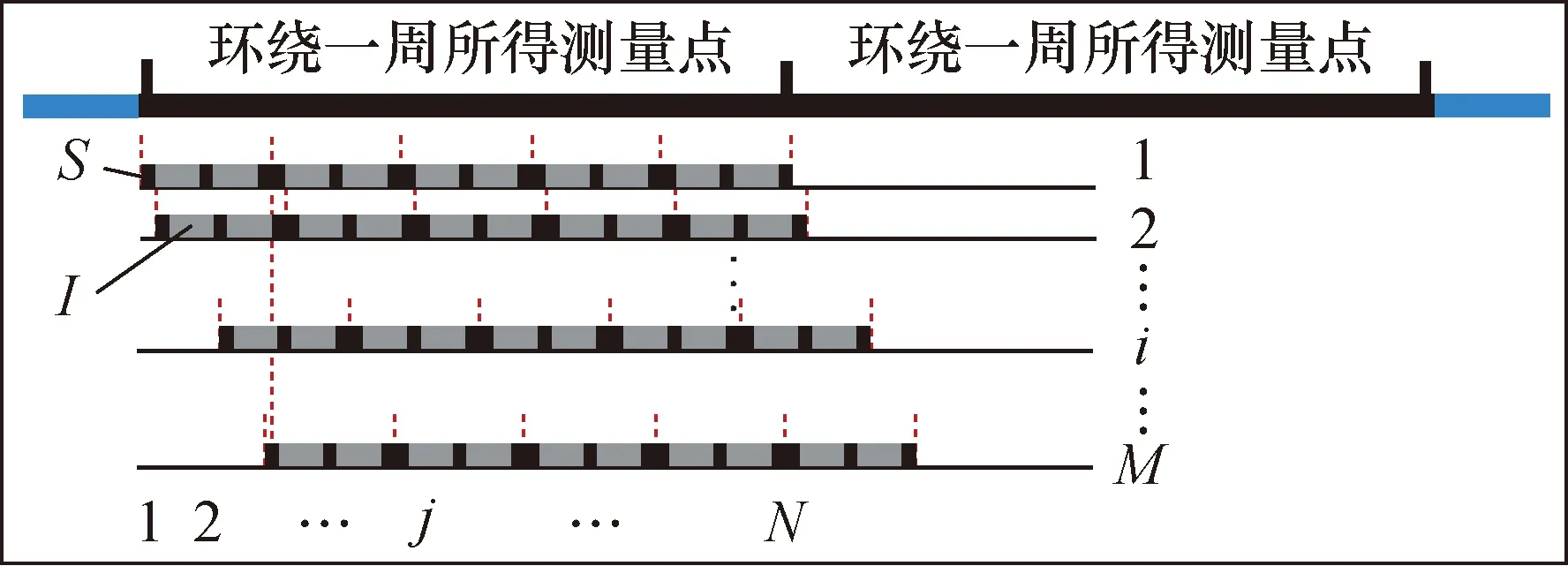

首先对数据进行分段拟合,锻件旋转一周得到的测量点数为N,为减小异常值对分段数据的拟合影响,采用间隔采点的方式选择所要拟合的离散点。数据分段原理如图3所示,第1层黑色带状区域表示锻件旋转一周测量得到的完整数据点,并将该组数据复制得到连续的两段,2~n层中,采点方式以 S+I的方式进行,S表示参与拟合的数据点数目,见图中的黑色方块,I表示间隔点数目,见图中的灰色方块,并以3S+2I=L的形式顺序采点并成为一段,直至覆盖所有数据点。在第3~n层中,采点位置将逐渐向右平移,平移点数为500,直至选取情况与第2层数据情况重合,此时循环次数为M。S和I值的大小体现了能够精确检测出的异常值簇的规模,但L值不宜过大,经综合考虑后,本文中S值取1 000,I值取3 000,测量点数N=4.8×105,数据分为5段,M值为22。

图3 数据分段原理Fig.3 Principle of data segmentation

利用二次函数曲线拟合选取的离散点以获取所有测量点的拟合值,二次曲线函数为式(4),式中y表示测量值,x表示测量点顺序,a1、a2、a3分别表示方程式中一次项、二次项和常数项系数。每次拟合完成后计算拟合值与测量值的残差rij,首先计算这组残差的中值,然后计算这组残差的中值标准差σj,最后对得到的N个中值标准差进行分析,由式(5)判断测量值是否为异常值,σ0由式(6)确定,σa是中值标准差的平均值。

y=a1x2+a2x+a3

(4)

σj≥3σ0Yes,σj<3σ0No

(5)

(6)

2.2.3 直接最小二乘法

获取距离数据后,数据先后经异常值剔除及坐标变换后成为一组具有确定坐标的离散点,根据斜截圆柱体得到椭圆横截面的特点,利用椭圆的一般式方程拟合这组离散点。椭圆的一般式方程由式(7)表示[16],

f(x,y,a,b,c,d,e)=f(A,X)=

ax2+bxy+cy2+dx+dy+e

(7)

式中:A表示椭圆方程的系数矩阵[a,b,c,d,e];X表示变量矩阵[x,y]。

利用普通最小二乘法进行椭圆拟合,由于椭圆曲线属于圆锥曲线中的一种,故在数据点不理想时,其拟合结果有可能为双曲线,为了在任意情况下使拟合结果总是椭圆,需增加限制条件。

增加判别式b2-4ac<0,但由于Kuhn-Tucker条件不能保证只有一个解,所以施加不等式约束比较困难,这时可以通过缩放参数的方法利用等式约束替换不等式约束,即将约束条件修改为b2-4ac=-1,用矩阵形式表示的二次约束ATCA=1为

(8)

根据Bookstein,约束拟合问题即最小化式为

(9)

式中:D是n*6的矩阵[X1X2…Xn]T;C是约束矩阵;引入拉格朗日乘数λ和微分,从而联立方程组:

2DTDA-2λCA=0

ATCA=1

(10)

式(10)可以重新写为

PA=λCA

ATCA=1

(11)

(12)

解决式(8)即是最小化DTD矩阵Rayleigh商的问题,目标函数为式(13):

(13)

(14)

3 实验测量系统

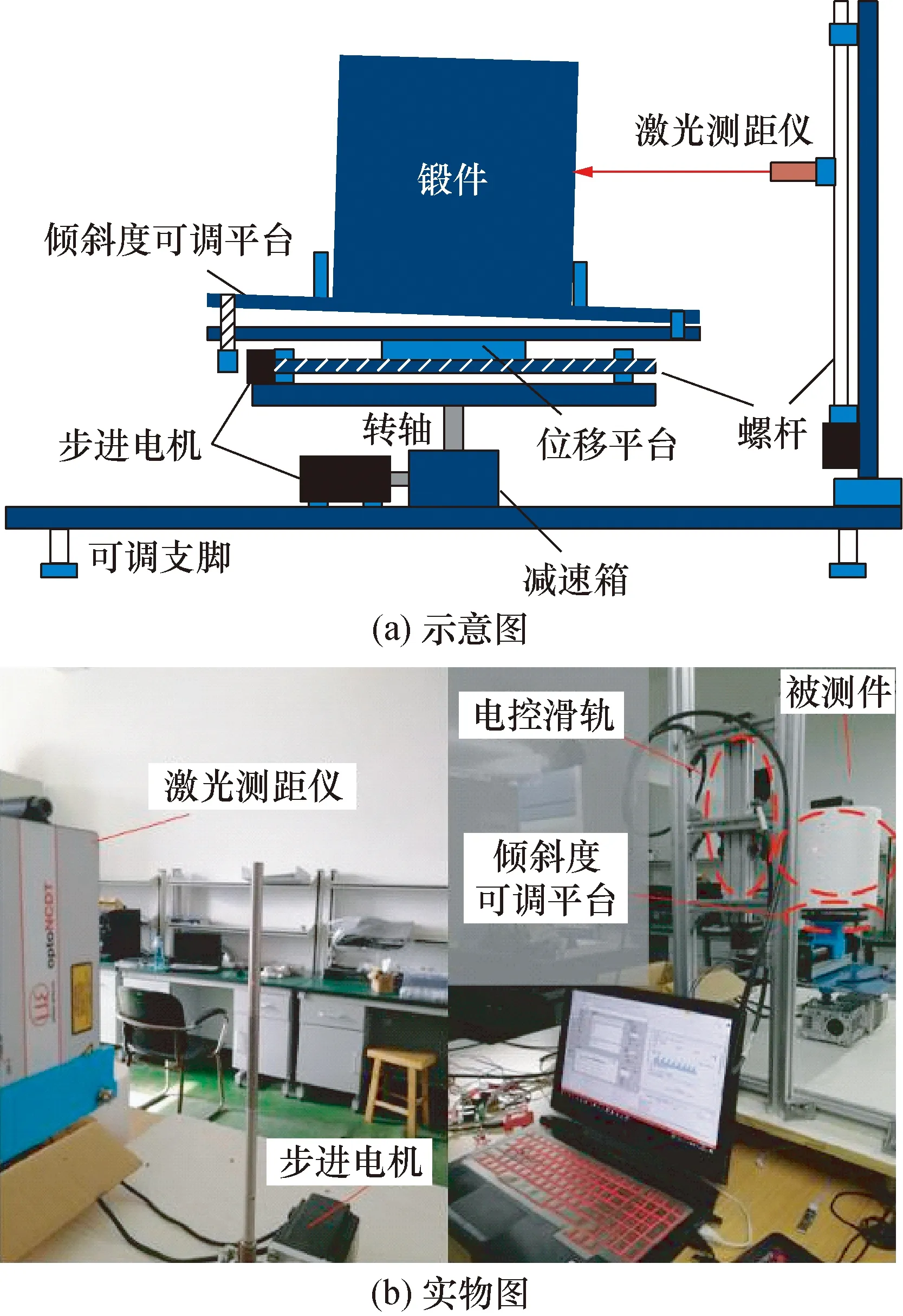

倾斜度测量实验装置如图4所示。

图4 倾斜度测量实验装置Fig.4 Experimental device of inclination measurement

直径为200 mm、高度为240 mm的圆柱形被测件固定在倾斜度可调平台的中心位置,倾斜度可调平台(TSMT3-1A)的倾斜角度由位于左侧位置处的微调螺旋杆进行调节,调节范围是±3°,实际倾斜角度由电子倾角仪(晶研DXL360S)测得,倾角仪的双轴测量分辨率是0.01°,双轴测量精度是0.05°。测量时,由中心处的电机转轴(F-86BYG1885-ACL)连接减速箱,减速箱输出轴带动连接的位移平台,电机驱动脉冲信号由S7-200PLC供给,激光测距仪固定而锻件旋转完成,激光位移传感器技术参数如表1所示,其型号为optoNCDT 2300-200。

表1 激光位移传感器技术参数Tab.1 Technical parameters of laser displacement sensor

竖直固定的滚珠丝杠副带动激光测距仪在竖直方向上移动,被测件在X向移动由水平丝杠副完成,丝杠副滑台型号为CBX1204-200,丝杠副有效行程和定位精度分别为200 mm和0.03 mm;丝杠副均由42步进电机驱动,驱动脉冲信号由STM32单片机供给,使用C#编写的软件完成数据采集和处理。

4 实验结果分析

4.1 异常值检测结果

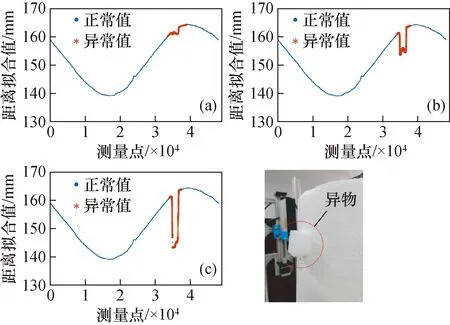

将不同形状、尺寸的异物黏附于圆柱件表面进行测量,激光扫描至异物处产生异常值,利用异常值判定方法对数据进行处理,并分析了异常值簇对曲线拟合结果的影响。

(1) 长方体异物检测

图5是异物黏附和测量结果图,将3种不同尺寸的长方体异物黏附在被测件表面,异物的尺寸分别为16 mm×16 mm×2 mm、16 mm×15 mm×8 mm和15 mm×16 mm×17 mm。激光扫描到异物时将产生异常值,图5(a,b,c)中异常值检测结果分别对应上述3种尺寸的异物,其中蓝色圆点表示检测出的正常值,红点为检测出的异常值。在无异物区域,测量点的变化较为平滑,而在异物存在的区域,测量点会出现突变。由检测结果可知:算法可识别出不同尺寸异物产生的异常值。

图5 异常值检测结果及异物黏附图Fig.5 Outlier detection results and sticking pictures of foreign objects

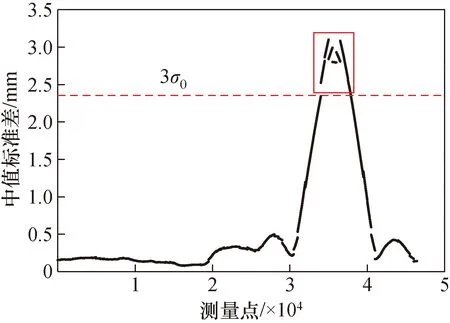

以图5(b)中的测量数据为例说明算法的执行过程。首先,按照上节所述方法进行间隔取点,并对每段数据进行二次曲线拟合,拟合结果见图6;然后,计算各测量点的拟合值中值标准差,其结果见图7。

图6 多次拟合结果Fig.6 Multiple fitting results

图7 距离拟合值的中值标准差Fig.7 Median standard deviation of fitted value

根据图6和图7的处理结果,对不含有异常值的部分,拟合曲线较为集中,所对应的拟合值的中值标准差也较小,而在含有异常值的部分,拟合曲线较为分散,拟合值的中值标准差较大。图7中红框标识的部分为异常点所对应的中值标准差,在异常值区域,中值标准差明显增大,并且出现无规律的分散现象;而在正常测量值部分,中值标准差均小于 2.5 mm,图中用红色虚线为分界线;另外标准差值几乎是连续变化的,那么必然有一部分正常点也将被视为异常点,结果与图5表现相符。

由于异常值是由正常值过渡变化而来,这将导致正常值与异常值较难区分,因此进行异常值判定时,一部分正常点也将有几率被判定为异常点。由于异物的宽度相等,不同尺寸的异物产生的异常值个数也应大致相同,实际检测结果表明,异物高度越小,检测出的异常值数目越多,这是由于对过渡数据的误判造成的。

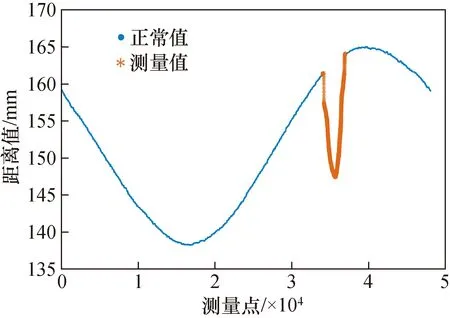

(2) 圆锥体异物检测

在被测件表面黏附的圆锥状异物,其底部直径和高度分别约为18 mm和13 mm,对横截面的测量结果如图8所示。

图8 圆锥形异物异常值检测结果Fig.8 Outlier detection results from conical foreign object

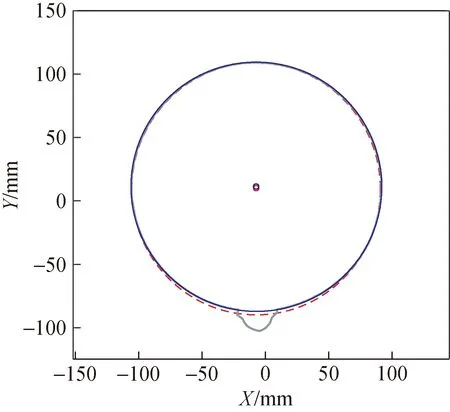

异物呈圆锥状,所以图中红色异常点呈三角分布状,检测出的异常值数目为3 000个。对含有异常值和剔除异常值后的离散点分别进行直接最小二乘椭圆拟合,拟合结果如图9所示。

图9 异常值簇存在和剔除后拟合结果对比图Fig.9 Comparison of the fitting results of outlier existing and after being rejected

含有异常值的距离数据经坐标变换后,可观察到横截面有明显突起(图中灰色点),拟合出的椭圆更偏向于异常值一侧(图中红色虚线),此时的椭圆中心点坐标为(-7.1 mm,9.8 mm),剔除异常值后拟合出的椭圆由图中蓝色虚线表示,其椭圆中心坐标为(-7.2 mm,11.2 mm),在未黏附该异物时,求解出的椭圆中心坐标为(-7.2 mm,11.1 mm),可见剔除异常值后获得的截面中心坐标更接近真实值,异常值检测并剔除对提高测量精度是十分重要的。

4.2 倾斜度测量结果分析

将工件固定于倾斜度可调平台上,工件在X向倾斜0°、Y向倾斜3°时的测量结果如图10所示。

图10 Y向倾斜3.0°时的数据处理结果Fig.10 Data processing results when the Y direction is inclined by 3°

由图10可以看到8个不同高度横截面测量情况及其中心位置,相邻横截面间的垂直距离均为16 mm,由此得到竖直方向的多个椭圆长轴中心点的空间坐标,最后拟合得到锻件中轴线。

由于测量装置存在系统误差,所以首先对不同倾角下的工件进行测量以确定校准方程。依据电子倾角仪的示数调节平台至不同倾斜度,从而使工件产生不同姿态;首先使工件在X(Y)向的倾斜度为0°,然后分别在Y(X)向设定不同倾角进行测量,测量范围是-3°~3°,间隔是1°,X向和Y向的测量结果如图11所示,利用一次函数拟合测量值,拟合得到的函数方程分别是方程(14)和方程(15),拟合结果表现出良好的线性。

y1=1.018x1-0.127

(14)

y2=1.017x2-0.181

(15)

图11 系统误差曲线Fig.11 Systematic error curves

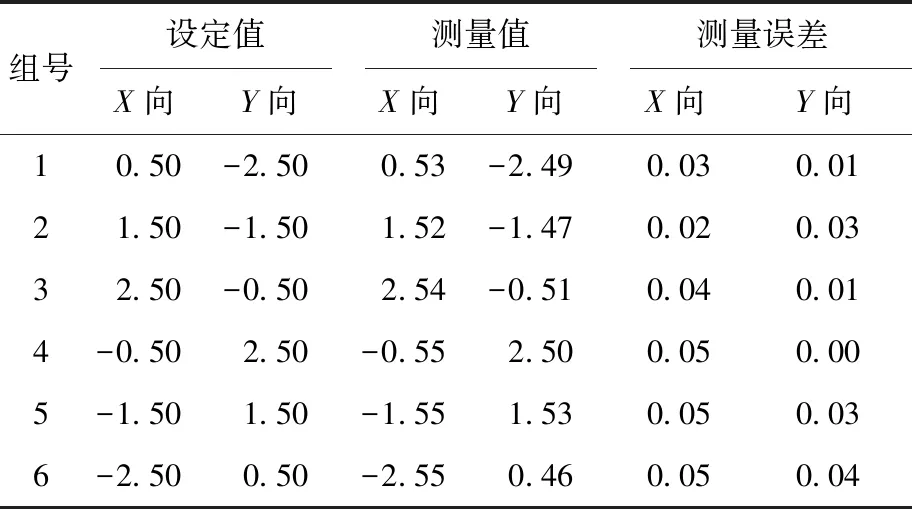

调节平台使工件在X、Y向同时产生倾角,对测量结果进行系统误差补偿,工件在不同倾斜角度下的测量结果见表2。对6组不同倾角的测量结果进行分析,最大测量误差为0.05°,平均测量误差为0.03°,测量结果说明了本文所提出的测量方法对 0~3°范围内的倾角可实现精准测量。

由圆柱体倾斜度测量原理,倾斜度测量的不确定性来自以下3个方面。一是测量中电机旋转造成的震动会影响被测件竖直位置,使测量点不完全处于同一水平面;二是电机旋转角度存在误差,对后续坐标变换产生一定影响;三是竖直向丝杆移动产生的Z坐标误差。

表2 倾斜度测量结果Tab.2 Inclination measurement results (°)

5 结 论

本文提出了基于激光测距技术的锻件倾斜度测量方法,通过分析实验结果得出以下结论:1) 基于回归分析的异常值判别方法可以实现对不同形状异常值簇的检测,使用剔除异常值后的数据进行后续计算能够显著减小测量误差;2) 建立的X、Y向测量校准曲线可以消除系统误差,对不同倾斜状态下的锻件进行测量,利用校准方程修正测量结果后,在-3°~3°范围内的测量误差均<0.1°,该测量方法可以满足锻件倾斜度的测量要求。