面向飞机刹车压力伺服阀的电磁切断阀开启特性优化研究

2022-09-20葛声宏包逸平朱玉川

陈 龙, 葛声宏, 包逸平, 朱玉川

(1.中航工业南京伺服控制系统有限公司, 江苏南京 210032;2.空军装备部驻南京地区第三军事代表室, 江苏南京 211100; 3.南京航空航天大学机电学院, 江苏南京 210016)

引言

飞机的可靠性和安全性是衡量飞机性能的重要标准。飞机在滑跑过程中主要依靠刹车控制,并配合发动机推力、有限的舵面控制以及前轮操纵等多种手段来保证飞机在滑跑阶段的稳定性和可操作性。飞机刹车系统作为飞机重要的机载机电系统之一,在飞机起飞、中止和着陆过程中发挥着不可替代的作用,其必须在瞬间吸收绝大部分的飞机着陆动能[1-3]。飞机刹车压力伺服阀作为液压刹车系统的核心元器件,具有高精度、高频响、大功率密度等技术特性,能够根据机轮速度和打滑深度精确地实时调节电液压力伺服阀输出的刹车压力,从而提高了刹车效率和准确性,满足飞机刹车过程中提出的各种要求[4-8]。

飞机刹车压力伺服阀由电磁切断阀和电液压力伺服阀等组成,在正常飞机刹车过程中,电磁切断阀能可靠地保证电液伺服阀的高压供油路畅通无阻,当刹车系统或压力伺服阀出现故障时,电磁切断阀能立即切断油路,停止伺服阀高压侧供油,防止因刹车压力不断上升而导致的拖胎现象,预防飞机爆胎,避免出现事故。

电磁切断阀又称作液压锁,是一种由电磁铁驱动的开关式电磁阀,因此电磁阀的动态特性对飞机刹车系统的性能有着重要的影响,快速的动态响应有利于实现更迅速的刹车压力控制,展现更良好的刹车优势,具有更优的军事和民航价值。

国内外学者对电磁切断阀以及飞机刹车压力伺服阀开展了诸多研究:原佳阳等[9]设计出一种旋转直接驱动电液压力伺服阀,具有较高的动静态性能,可应用于飞机刹车压力伺服系统中。龙谦等[10]研究了一种由切断阀和双自由度(2D)压力伺服阀组成的刹车控制阀组件。尚耀星等[11]研究了一种基于开关阀阵列的飞机刹车控制阀,该刹车控制阀具有良好的抗油污染性能和稳定性。余三成等[12]设计了一种采用锥阀式软密封结构的新型电磁切断阀,并对其寿命和密封效果进行测试,结果表明,该新型阀具有可靠的启闭效果和密封保压效果,能保证伺服机构在任意位置都处于锁紧状态。钟亮等[13]在对电液伺服阀和切断阀电磁场进行分析的基础上,探索了组合条件下切断阀的电磁场对电液伺服阀输出性能的影响规律,并进行了验证性试验。李广涛[14]基于Fluent对电磁切断阀内部钢球-活门结构的流场进行了研究,分析了其工作过程中的流体速度和压力分布状况,验证了钢球-活门结构在流道阻断和油路切换上的工作可靠性。杨鹏[15]基于AMESim建立了刹车系统模型,并通过仿真分析得出,飞机刹车系统中刹车压力建立缓慢是因为其内部刹车切断阀的设计存在问题,但未研究刹车切断阀SOV的优化方法。胡伟[16]对某型民用客机由于刹车切断阀打开响应延迟造成飞机刹车系统出现自动刹车解除,并触发单套刹车失效告警的故障现象进行了分析,阐述了由刹车切断阀引发的刹车失效故障机理,为故障定位和航线维护提供了参考。

综上所述,目前关于电磁切断阀的研究大多集中在液压锁的结构设计、原理验证和钢球活门结构的流场仿真上,很少有关于电磁切断阀的性能仿真和结构优化的研究,然而电磁切断阀的性能关乎整个飞机的刹车性能,常常是飞机刹车故障的问题所在,因此本研究针对某型飞机刹车系统上的电磁切断阀组件开展基于AMESim的性能仿真研究,分析电磁切断阀的动态响应特性,聚焦切断阀内部压力建立的动态过程,并针对切断阀开启时所产生的压力振荡现象开展仿真优化。

1 电磁切断阀组件结构及工作原理

电磁切断阀是一种由电磁铁驱动的开关式电磁阀,由电磁铁、钢球活门、活塞以及阀芯等部分组成,其主要作用为开启和关闭伺服阀的供油路,实现伺服阀油路的紧急切断。切断阀具体的工作原理为:初始状态下,主阀芯处于关闭状态,此时线圈未通电,衔铁在弹簧力作用下处在左极限位置,而钢球也在液压力的作用下处在左极限位置堵住回油口,此时活塞左端与阀芯右端的作用压力均为供油压力,但由于左端面积大于右端面积,驱动主阀芯向右运动,切断阀关闭,停止给伺服阀供油,如图1a所示;当切断阀通电时,线圈产生磁场,衔铁产生电磁力并向右运动,推动钢球向右运动,使活塞左端油路与回油路接通,主阀芯在右端供油压力作用下向左运动,切断阀开启,开始给伺服阀供油,如图1b所示,实现切断阀通电开锁、断电闭锁的功能。

图1 电磁切断阀通断油路示意图Fig.1 Schematic diagram of switching oil circuit of solenoid shut-off valve

2 电磁切断阀仿真分析

2.1 AMESim仿真模型

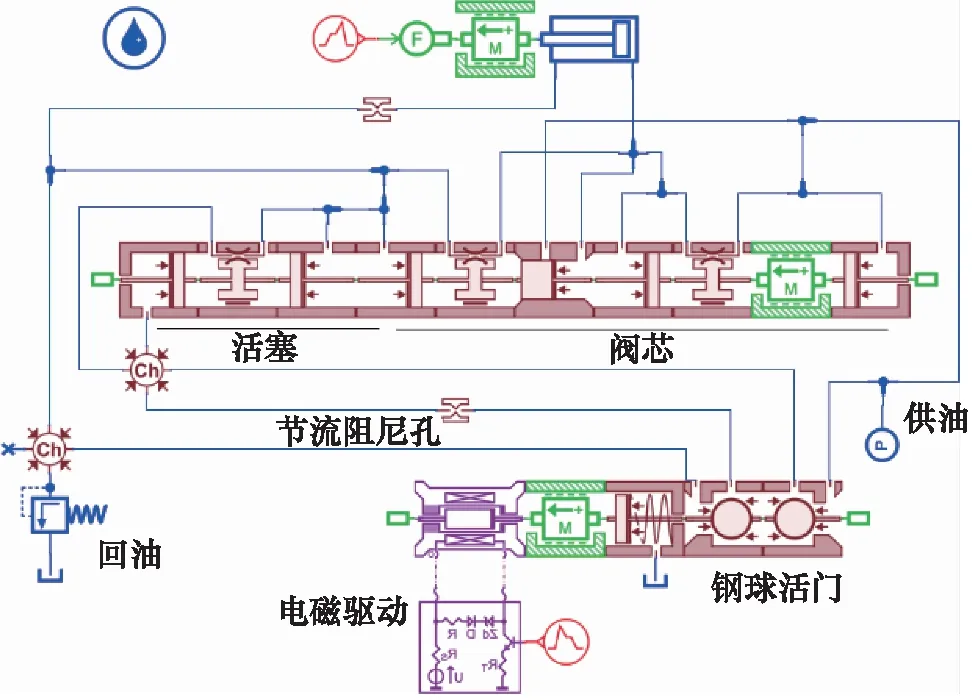

电磁切断阀涉及电、磁、机、液等多物理场耦合,利用AMESim仿真平台提供的液压元件设计库、电磁元件设计库以及机械元件设计库,根据切断阀的结构与工作原理搭建的仿真模型如图2所示,其中包括电磁铁模块、钢球活门模块、活塞模块、阀芯模块以及负载模块等。综合考虑切断阀的实际工况和工作性能,在主阀芯和活塞子模型中均增加了泄漏模块,并设计相应的负载模块,通过施加恒定外力的方式以便在液压缸无杆腔产生固定的压力负载。

图2 电磁切断阀AMESim仿真模型Fig.2 AMESim simulation model of solenoid shut-off valve

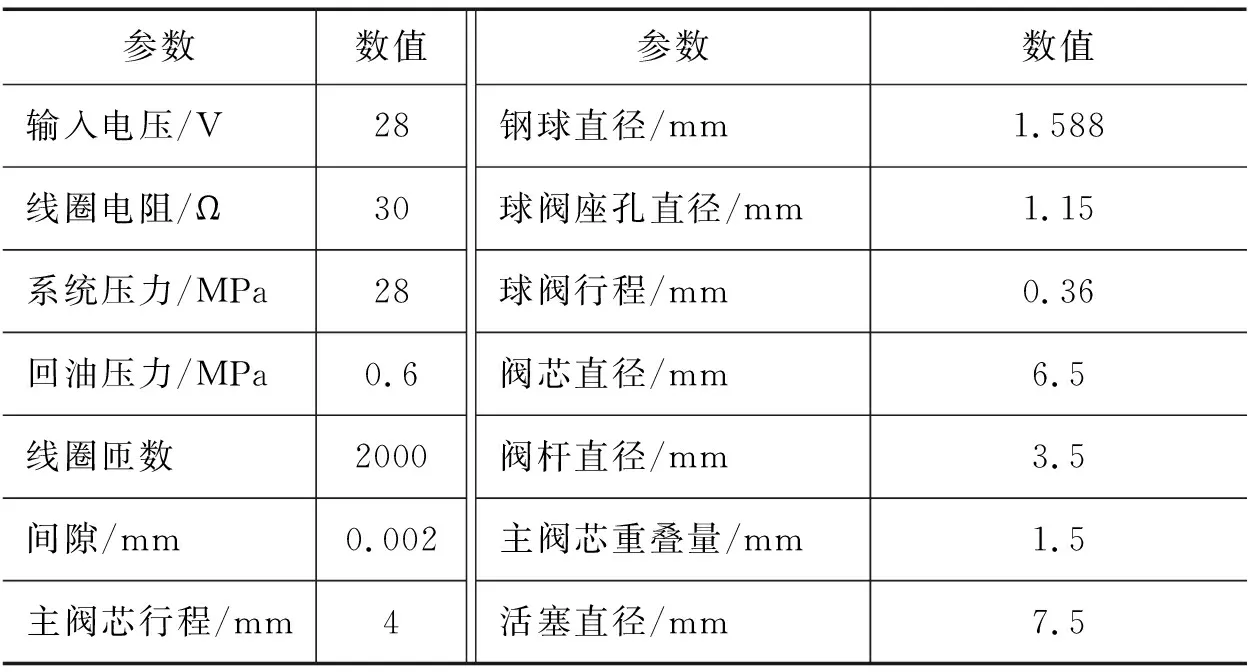

此外,根据切断阀的结构参数,仿真模型中主要的参数设置如表1所示, 其他参数均按系统子模型的默认参数,并设置系统的仿真步长为0.0001 s。

表1 系统模型的主要参数Tab.1 Main parameters of system model

2.2 动态响应特性分析

将表1的系统参数输入模型中,并设置系统的驱动信号为幅值28 V、频率5 Hz、占空比0.5的PWM信号,且通过设计液压缸的外力使得液压缸无杆腔的压力负载为21 MPa,仿真得到电磁切断阀先导级第一个周期的动态响应曲线如图3所示,其中x1为先导级钢球活门位移。电磁切断阀的先导级实际上为一个二位三通的开关阀,由图3可知,由于采用电磁驱动,则钢球活门的开启与关闭将不可避免地存在一定延迟,钢球活门的开启延迟时间为11.6 ms,总的开启时间为14.4 ms,关闭延迟时间11.2 ms,总的关闭时间为14.8 ms。

图3 先导级动态响应曲线Fig.3 Dynamic response curve of pilot stage

随着先导级钢球活门的开启,活塞左端与回油路连通,此时左端压力迅速下降,主阀芯在右端压力的作用向左运动,主阀芯的位移曲线如图4所示。由图可知,主阀芯的开启与关闭直接受到先导级的影响,也存在一定的延迟,其开启延迟为14.2 ms,总的开启时间为16.5 ms,关闭延迟为15.2 ms,总的关闭时间为19.5 ms。

图4 主阀芯位移曲线Fig.4 Displacement curve of main valve core

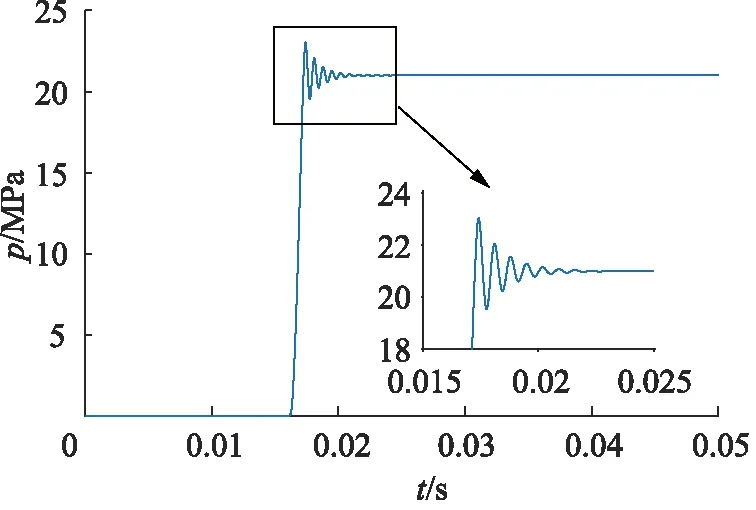

此外,为了分析负载腔的压力响应特性,输出主阀芯开启阶段负载腔的压力变化曲线,如图5所示。由图可知,在主阀芯开启过程中,负载腔出现了压力振荡现象,压力脉动的最大值达到了23.04 MPa。

图5 负载腔的压力响应曲线Fig.5 Pressure response curve of load chamber

3 压力振荡优化仿真

由上述分析可知,在切断阀开启过程中,负载腔会产生压力振荡现象,由于切断阀的负载腔在实际刹车系统中连接着电液伺服阀,因此压力振荡现象将会对伺服阀造成瞬时液压冲击,对其性能产生严重影响。为了减小压力振荡,且不改变切断阀的原始结构,本研究对活塞左端油路添加节流阻尼孔与主阀芯重叠处开先导槽两种优化方法进行了仿真分析。

3.1 节流阻尼孔对压力振荡的影响

如图6所示在活塞左端油路添加节流阻尼孔,其目的在于当切断阀通电开启时,活塞左端油路与回油路接通,通过减小通流面积的方式减小活塞左端压力下降的速度,即减小主阀芯开启的速度。

图6 活塞左端油路加节流阻尼孔仿真模型Fig.6 Pressure curve of load chamber under different damping hole diameters

分别设置阻尼孔的直径为0.8,0.7,0.6,0.5,0.4 mm 5种规格进行仿真,并与未加阻尼孔的仿真进行对比,如图7所示。由图可知,随着阻尼孔直径的减小,负载腔压力上升时间越长,相应的压力峰值也越小。相较于未加阻尼孔的仿真结果,当阻尼孔直径为0.5 mm时,最大压力减小了0.94 MPa,但上升时间增加了4.3 ms;而当阻尼孔直径为0.4 mm时,最大压力减小了1.17 MPa,但上升时间却增加了7.7 ms。即通过增加节流阻尼孔,能够减小压力振荡的峰值,但随着阻尼孔直径进一步减小,对于减小压力振荡峰值的作用逐渐减弱,但压力上升时间却快速增加。

图7 不同阻尼孔直径下负载腔的压力曲线Fig.7 Comparison of flow area under different groove sizes

因此,通过上述仿真分析,在活塞左端油路添加0.5 mm的节流阻尼孔,能够在牺牲一定上升时间的情况下保证压力振荡现象的减小,一定程度削弱压力振荡的影响。

3.2 阀芯重叠处加先导槽对压力振荡的影响

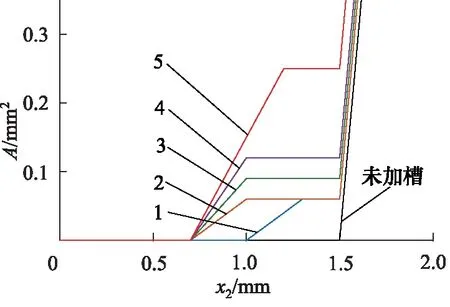

切断阀的主阀芯在初始状态时存在1.5 mm的重叠量,保证切断阀能够可靠关闭。但一旦主阀芯开启后,通流面积快速增大,也可能会对压力振荡现象产生影响。因此,通过在阀芯重叠处开不同规格的先导槽进行仿真研究,分析其对负载腔压力振荡的影响,阀芯先导槽结构如图8所示。

(注:高度即槽深)图8 阀芯先导槽Fig.8 Pilot groove of valve core

根据主阀芯的重叠量,分别选取5种规格的先导槽尺寸,如表2所示。此外,根据仿真软件的特点,仅对先导槽尺寸对于阀口的通流面积的变化作用进行分析。通过对不同先导槽尺寸对于通流面积影响的研究,可得如图9所示的阀芯位移与通流面积的关系,并将该曲线导入AMESim中进行仿真。

表2 先导槽的尺寸规格Tab.2 Dimensions of pilot groove

图9 不同先导槽尺寸下通流面积比较Fig.9 Pressure curve under different groove sizes

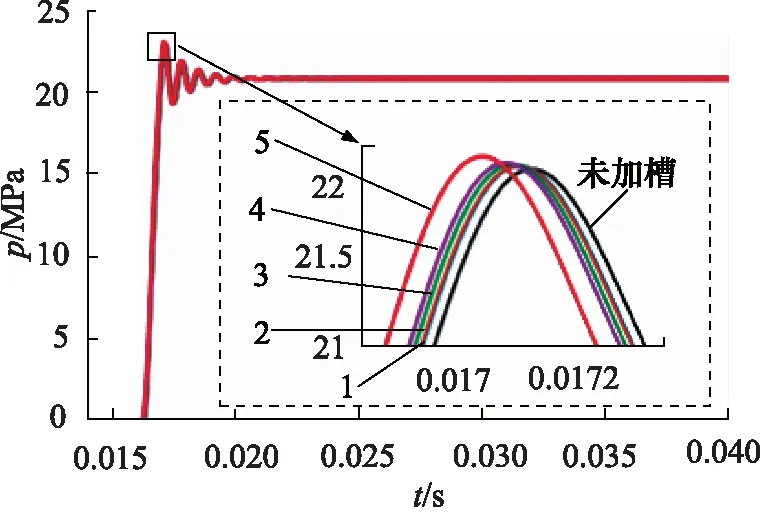

通过对不同先导槽尺寸的仿真,得到对应的负载腔压力曲线如图10所示。由图可知,阀芯重叠处开先导槽的方法相较于在活塞左端油路加阻尼节流孔对于压力振荡峰值减弱较小,但却能在一定程度上减小压力上升时间;减小压力上升时间即加快压力响应,能够有助于刹车压力的快速控制,提高刹车系统灵敏性;同时开先导槽还有助于改善正重叠阀易产生气穴的特性。

图10 不同槽尺寸下负载腔的压力曲线Fig.10 Pressure curve under different groove sizes

4 结论

本研究针对某型飞机刹车系统上的电磁切断阀进行性能仿真研究,根据切断阀的实际结构与工作原理,搭建了AMESim仿真模型并进行仿真研究,得到如下结论:

(1) 通过对切断阀进行动态响应特性分析,可知基于电磁驱动的先导级钢球-活门结构在开启和关闭阶段均存在不可避免的延迟,其中钢球活门的开启延迟时间为11.6 ms,总的开启时间为14.4 ms,关闭延迟时间11.2 ms,总的关闭时间为14.8 ms,由此造成主阀芯的开启与关闭时间也分别达到了16.5 ms与19.5 ms;

(2) 为减小切断阀开启过程中在负载腔产生的压力振荡现象,在不改变切断阀原始结构的前提下,对活塞左端油路添加节流阻尼孔与主阀芯重叠处开先导槽2种方法进行了仿真分析。仿真结果表明,通过增加节流阻尼孔,能够减小压力振荡的最大压力值,但是会增加压力上升时间,通过对比分析,在活塞左端油路添加0.5 mm的节流阻尼孔,能够在牺牲一定上升时间的情况下较好地削弱压力振荡的影响。而阀芯重叠处开先导槽的方法对于压力振荡现象基本没有影响,但是却能在一定程度上缩短压力上升时间,加快压力响应;

(3) 由于21 MPa的液压系统要求刹车系统所有附件能够在31.5 MPa的长时间耐压下正常工作,通过仿真结果可知2种优化方法下的压力振荡峰值都在22.5 MPa以内,均在切断阀的可承受范围足够裕度内;且2种优化方法下压力振荡峰值差大约仅为0.5 MPa;但是快速的动态响应却有助于提高刹车压力控制的灵敏性,故在压力振荡峰值相差不大的情况下,能够加快压力响应的在阀芯重叠处开先导槽优化方法更符合工程实际需要。某型飞机刹车电磁切断阀选择阀芯开先导槽优化结构设计,实际使用效果良好。