挖掘机多路阀阀口冲蚀磨损研究

2022-09-20高泽坤罗一牛李世振

高泽坤, 潘 鑫, 罗一牛, 李世振

(山东大学海洋研究院, 山东青岛 266237)

引言

多路阀是挖掘机液压系统中最重要的元件之一,作业过程中的所有动作都由多路阀进行控制,其性能与可靠性直接决定了整个挖掘机的性能与可靠性[1-4]。据统计,多路阀主阀结构失效的主要原因就是由于油液的污染, 其引起的主要失效形式为冲蚀失效。当多路阀的阀口在小开度(小于20%)下工作时,油液和固体颗粒的流速可达20 m/s,高速流动的液压油裹挟着固体颗粒猛烈撞击阀体和阀芯表面,带走阀芯和阀体表面大量的材料造成不可逆转的冲蚀磨损,产生十分严重的后果[5-6]。

研究冲蚀磨损的传统方法是进行颗粒撞击试验,通过高速摄像机和光纤探头[7-8]确定颗粒的速度、大小和流动模式并推导质量损失定律。但是这些技术也有一些缺点,比如会耗费大量的金钱和时间。在最近20年来计算流体力学(CFD)得到了飞速的发展,可以利用计算机的快速计算能力得到流体控制方程的近似解[5,9]。许多学者已经通过实验和CFD的方法进行了冲蚀磨损案例的研究。王佳琪等[10]采用Fluent软件模拟得到V形球阀内液固两相流场特性,得到颗粒的运动轨迹图和冲蚀磨损分布规律。李双路等[11]以阀控对称缸为例,针对高端液压元件因滑阀冲蚀磨损引起阀口轮廓变动与性能不确定性问题,取得了四边滑阀各阀口冲蚀后的轮廓并发现了阀特性的演化规律。郭衍茹等[12]针对油田上应用效果较好的某型节流阀进行建模和数值模拟,分析不同开度下含砂气体对节流阀的冲蚀规律以及砂粒在阀内的滞留分布现象。钟林等[13]针对排污阀的冲蚀失效问题,以CFD仿真模拟的方法对阀套排污阀的冲蚀磨损进行研究。刘玲莉等[14]利用Fluent建立针型节流阀数值模型并进行了模拟计算,结合冲蚀离散模型,得到针型阀冲蚀速率分布规律。李树勋等[15]针对盾构机接管系统中换向阀的冲蚀磨损问题,应用计算流体动力学中离散相(DPM)模型对阀芯缩径弯管与等径弯管进行对比分析。

本研究对挖掘机多路阀在不同流量、阀口开度及颗粒属性下的冲蚀磨损进行了有限元仿真,得到阀口部分冲蚀磨损的分布情况以及重要部位的冲蚀磨损率情况,分析并建立流量、阀口开度及颗粒属性对冲蚀磨损的变化规律。

1 多路阀回转联结构

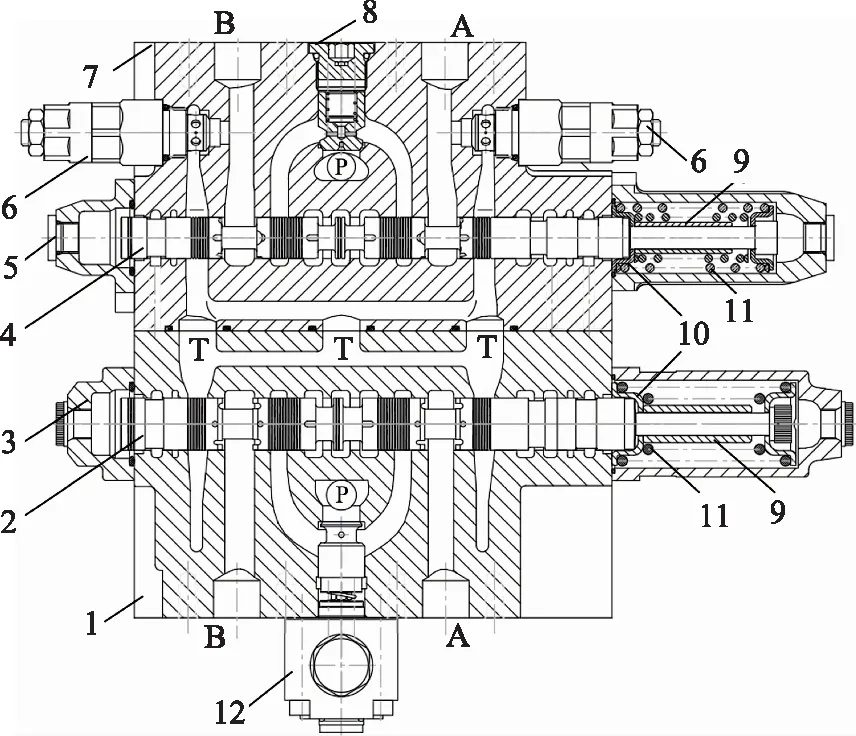

多路阀是一种由2个或2个以上的换向滑阀为主体集成一系列辅助阀的多功能集成阀,多路阀各联形状结构相似,都为滑阀结构。本研究选择多路阀中的回转联作为研究对象,图1为多路阀回转联结构图,图中可以看到回转联与备用联相连,共用1个回油口,但备用联使用率较低,只有当工作装置更换为破碎锤等装置时才会被启用,因此可以不用考虑备用联的影响。

1.回转控制阀壳体 2.回转阀芯 3.回转联阀盖 4.备用联阀芯5.备用联壳体 6.过载补油阀 7.备用阀壳体 8.单向阀9.弹簧限位块 10.弹簧定位环 11.弹簧 12.单向阀图1 回转联结构图Fig.1 Swing structure diagram

2 CFD模型

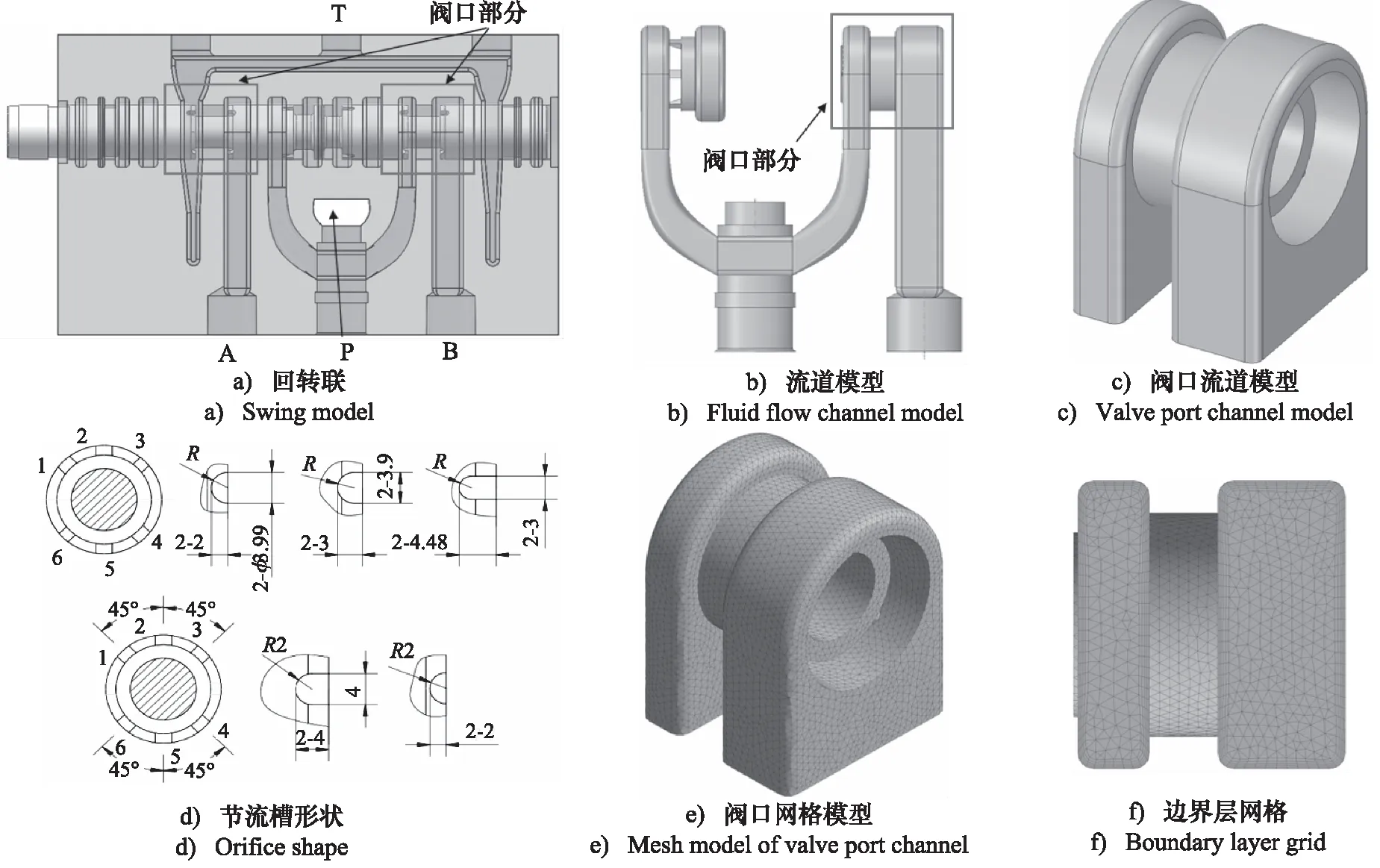

多路阀内流体的流动以流道为基础,与阀的机械物理结构紧密联系,所以先建立如图2a所示的回转联机械结构,其中忽略了阀芯与阀体之间的缝隙以及电弹簧、定位柱、螺栓螺钉、辅助阀等部件,再进行布尔运算得到了如图2b所示的流体流道模型。在实际工作环境下,挖掘机左右回转时的负载相同,并且P-A流道和P-B流道的形状相同,阀口节流槽也一致,都容易发生冲蚀、气蚀和磨损,所以可以任取一阀口作为研究对象,如图2c所示。考虑到阀口部位节流口的形状复杂,所以采用四面体对流体区域进行划分。并且由于流体在近壁区受到摩擦和液体黏性的影响会使流动复杂得多,所以为了提高求解精度,在近壁面的边界层加入了5层网格(增长率为1.2),多路阀阀口网格模型如图2e、图2f。

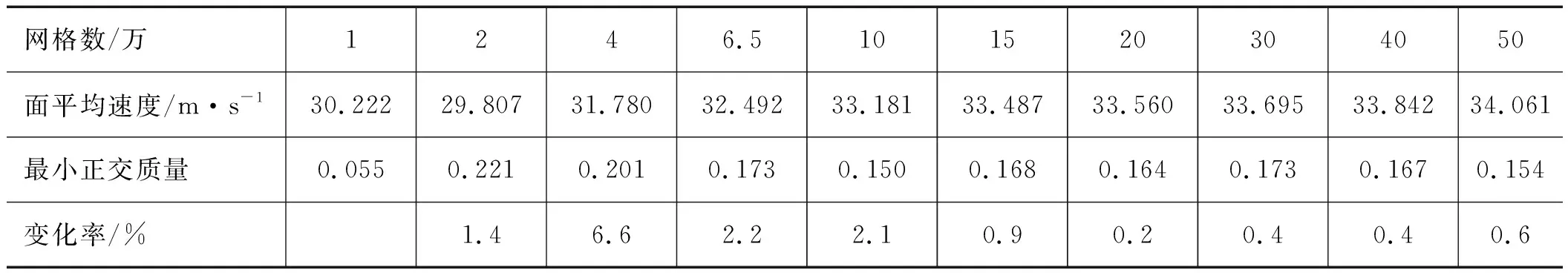

为了兼顾求解精度和求解速度,需要对图2中的网格进行网格无关性验证,本次模拟关注的是冲蚀磨损现象,而冲蚀磨损现象与流体的流速和速度分布密切相关,所以在3 MPa的压差下取流道中一个截面的平均速度来进行网格无关性验证。由表1可以看出,当网格数从15万变到50万时,随着网格数量的增加,监测面速度的变化不超过1%,可以认为已达到网格无关,所以取15万网格作为计算网格。

表1 不同网格数下检测面的参数表Tab.1 Table of parameters of detection surface with different number of meshes

图2 多路阀回转联阀口的建模和网格划分Fig.2 Modeling and computing grid of multi way valve port

3 CFD控制方程

多路阀内油液的流动是包含少量固体颗粒的粒子流,在进行有限元数值计算时需要将流动介质分为主相和次相,分别建立控制方程。根据冲蚀磨损的工况——固体相体积分数小于10%,本研究选择DPM模型对固-液两相流动进行求解。

DPM模型是以欧拉方法对油液进行计算,将其看作是连续的相介质,在欧拉坐标系下,通过计算网格尺度的流体微团的连续性方程、动量方程和湍流模型来监控空间坐标的参数变化来反映流体的运动工况。连续相的连续性方程和动量方程分别由式(1)和式(2)给出[16]:

▽×(ρu)=0

(1)

▽×(ρuu-τf)=ff

(2)

其中:

(3)

(4)

式中,u—— 流体速度

ρ—— 流体密度

ff—— 流体的体积力

τf—— 流体的应力

p—— 压力

μ—— 动力黏度

I—— 二阶张量

g—— 重力加速度

对于混合在油液中的固体颗粒采用拉格朗日方法进行计算,该方法忽略了固体颗粒的真实体积,将其看作不连续的离散相介质,通过积分拉格朗日坐标系下的颗粒作用力的微分方程来求解固体粒子或粒子群的轨道。粒子的作用力平衡方程在笛卡尔坐标系下为:

(5)

式中,up—— 固体颗粒速度

t—— 时间

F—— 颗粒上所受的力

颗粒上所受的力具体包括:

(1) 拖曳力 当固体颗粒和液体之间有相对运动时,会有一个力来阻挡或拉动颗粒,这个力的方向与相对运动的方向相反,表达式为:

(6)

式中,ρp—— 固体颗粒的密度

dp—— 固体颗粒直径

up—— 固体颗粒速度

CD—— 阻力系数

(2) 虚拟质量力 当固体颗粒在一个理想的不可压缩的静止流体中以相同的加速度运动时,将带动周围流体加速。由周围流体的相同加速度计算出来的流体质量被称为颗粒的虚拟质量,可以写为:

(7)

式中,t—— 时间

(3) 重力 所有靠近地球的物体都会受到重力场的影响,本研究假设颗粒为圆形,表达式为:

(8)

式中,dp—— 固体颗粒直径

(4) 浮力 由于固体颗粒始终被流体携带着运动,因此颗粒始终会受浮力作用,表达式为:

FB=ρgVp

(9)

式中,Vp—— 固体颗粒体积

(5) 压力梯度力 液压阀中的流场一般有很大的压力梯度,当固体颗粒在其中运动时,由于两边的压力不同,总会有从高压区指向低压区的压强合力作用在颗粒上,表达式为:

(10)

式中, ∂p/∂l—— 压力梯度

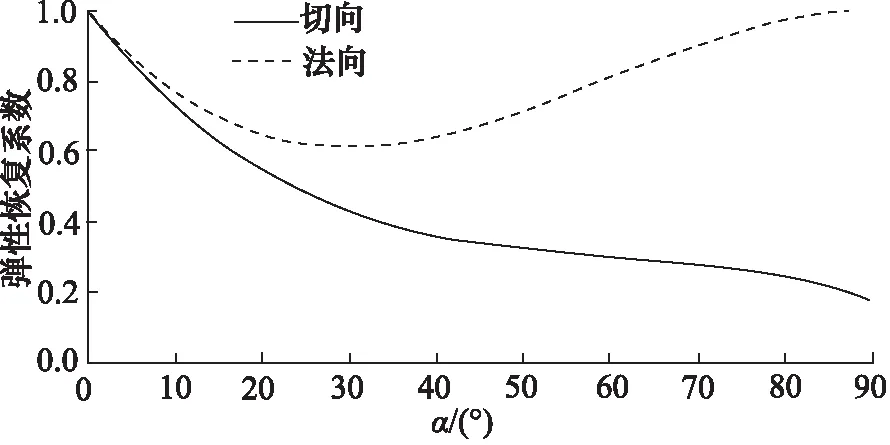

颗粒碰撞阀壁会改变颗粒的运动状态,使得颗粒碰撞反弹后的运动特性发生变化。在Fluent中以法向恢复系数en和切向恢复系数et来描述碰撞后的颗粒速度变化,本研究在对颗粒轨迹进行计算时选择了应用较为广泛的Grant和Tabakoff经验公式,关系曲线如图3所示,表达式为:

图3 弹性恢复系数曲线Fig.3 Elastic coefficient of restitution curve

(11)

(12)

式中,up1,up2—— 固体颗粒碰撞前后的切向速度

vp1,vp2—— 固体颗粒碰撞前后的法向速度

θ—— 固体颗粒碰撞的弧度

对于冲蚀磨损的计算选择Edwards模型[17-19],由于其被广泛应用于气-固、液-固和气-液-固流动及对冲蚀磨损的预测精度较高,所以在Fluent中作为默认模型使用。冲蚀磨损率表示为:

(13)

式中,E—— 冲蚀磨损率

NP—— 固体颗粒的数量

mP—— 质量流量,指在单位时间内通过封闭管道有效段的流体质量

C(dp) —— 颗粒直径函数,取1.8e-9

α—— 颗粒对阀壁面的冲击角

u—— 颗粒撞击阀壁面的速度

n—— 速度指数函数,取2.4

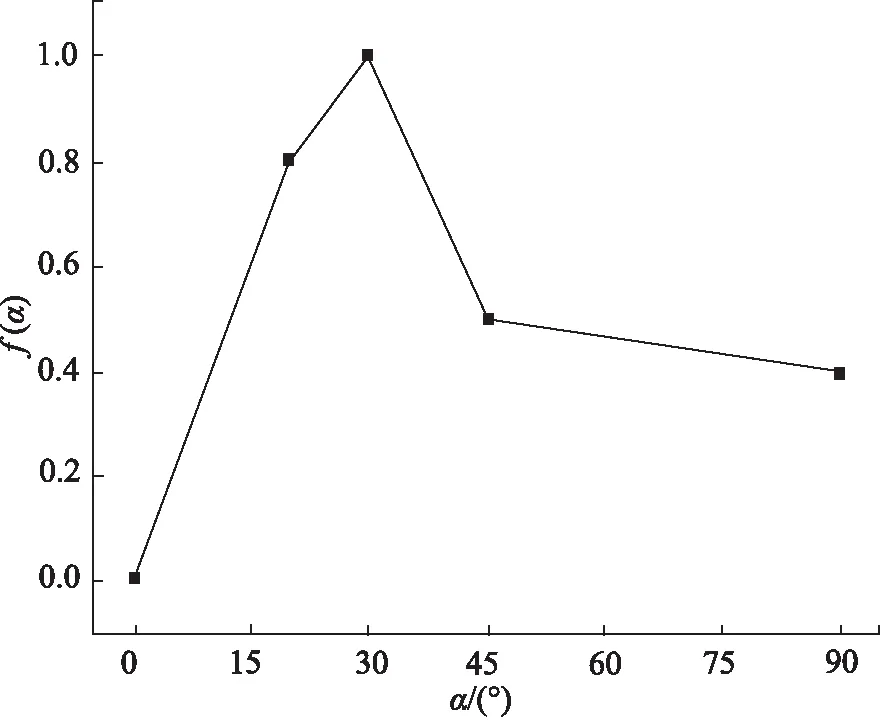

f(α) —— 冲击角函数

这里只考虑微切削磨损,并以分段线性方式给出冲击角函数,数据点为(0,0),(20,0.8),(30,1),(45,0.5),(90,0.4) ,如图4所示[20-23]。

图4 冲击角函数Fig.4 Impact angle function

4 仿真设置及物理模型验证

4.1 仿真参数及求解器设定

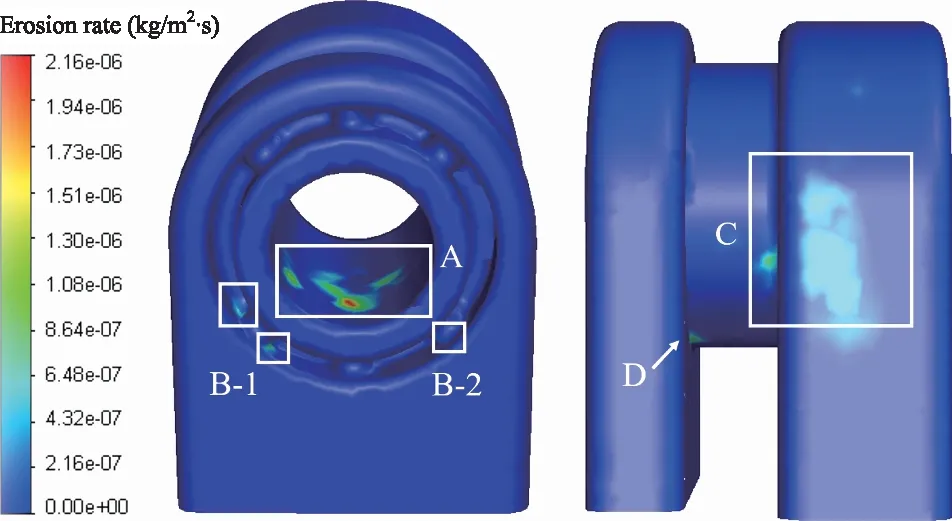

本研究采用压力基求解,速度公式为绝对方法,并考虑重力影响。湍流模型选用Realizable k-epsilon模型,壁面函数为标准壁面函数。对于悬浮颗粒,需要考虑液-固两相作用,并且使用Discrete Random Walk模型来描述湍流对颗粒的作用。在计算资源足够的情况下选用Coulped方法缩短计算时间,并选用二阶随风格式的差分格式提高计算精度。连续相、离散相的属性、进出口的边界条件根据国内某机械企业多路阀回转联可靠性实验的参数计算得到入口边界、出口边界的速度和负载压力范围,水力直径(特征长度)依据式(14)计算,得到入口腔的水力直径为0.0148 m,出口腔的水力直径为0.0228 m:

(14)

式中,A—— 过流面积,入口腔为320 mm2,出口腔为570 mm2

lw—— 周长,入口腔为86.5 mm,出口腔为100 mm

湍流强度T根据式(15)计算,得到入口腔的湍流强度范围为5.5%~5.6%,因为出口腔没有回流则不考虑湍流强度取Fluent默认值为5%:

(15)

式中,v—— 流体速度

μ—— 流体黏度系数

依据如上公式及实际工况得到的参数如表2所示。其中,入口为速度入口类型,出口为压力出口类型,油液选择L-HM46号。

表2 仿真参数Tab.2 Simulation parameters

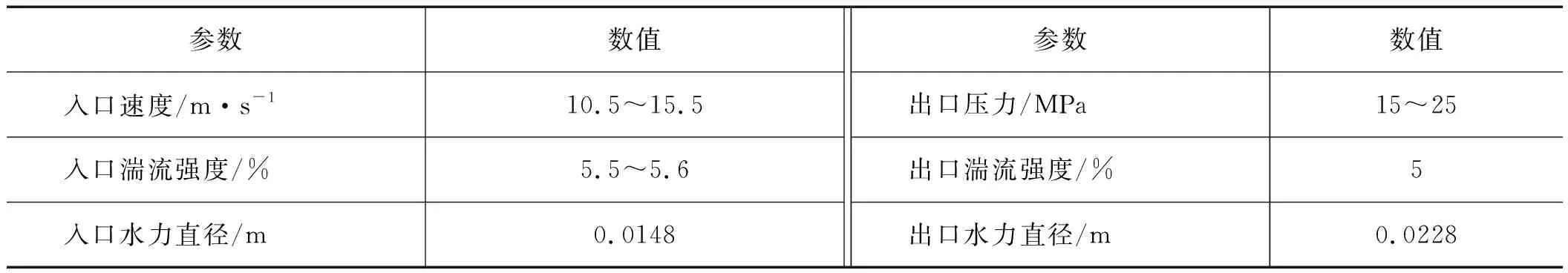

4.2 物理模型验证

为了得到正确的结论,必须保证仿真模型能够准确地反映实际冲蚀磨损情况。因此,在进行仿真和结果分析之前必须对模型的有效性进行评估,来为下文的冲蚀磨损研究提供保证。本研究在负载20 MPa,压差约为1 MPa的条件下对多路阀回转联进行试验,测量得到回转联的流量-阀芯位移-先导压力如图5所示。因为阀内存在结构死区,先导阀压力在0.8 MPa之前进油口和工作口并不连通, 所以在图的左侧建立了以阀口开度为刻度的小坐标轴,从10%开度开始,以20%开度为增量进行仿真,得到5组阀内的流量数据。从图中可以看到,仿真数据与试验测得的主阀工作口流量数据符合良好,可以验证物理模型的准确性。

图5 实验与仿真数据对比图Fig.5 Comparison between simulation and experimental

5 仿真模拟和结果分析

本部分主要研究阀口部位的冲蚀磨损,包括阀口开度和入口速度(在模型入口截面积不变的情况下流量可以用入口处的速度表示)对磨损位置和磨损率的影响,以及颗粒直径和颗粒质量流量对阀芯冲蚀磨损率的影响。

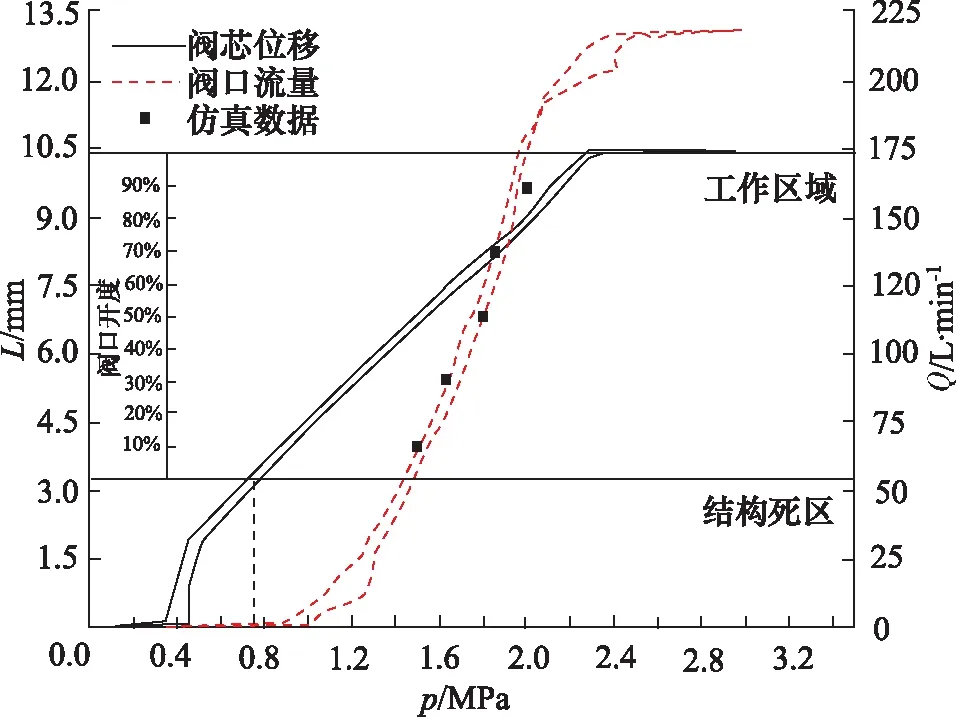

5.1 阀口的整体侵蚀磨损分布

在阀口全开状态、入口速度10.5 m/s和颗粒直径20 μm的参数条件下的冲蚀磨损情况如图6所示。从图中可以看到,在A区域存在大片的冲蚀磨损,该部分与阀芯阀体之间的开口相邻,从入口流入的油液有一部分在经过开口的节流作用后以较大的速度直接撞击到阀芯,造成严重的破坏,因此该区域是阀芯冲蚀磨损的主要发生区域,其平均冲蚀磨损率为1.24×10-6kg/(m2·s),其中有一部分是整个阀口冲蚀磨损最为严重的区域,冲蚀磨损率大约为2.16×10-6kg/(m2·s)。也有一部分油液会通过两个倾斜的节流槽撞击到阀芯上,在B-1区域和B-2区域造成了磨损,B-1区域的平均磨损率为1.45×10-6kg/(m2·s),B-2区域为1.14×10-6kg/(m2·s),两侧的区域形状、损伤率不同的原因是两个节流口的形状不同,因此在B-1处才会有一小部分较为明显的磨损,而B-2处则不明显。除了阀芯的磨损,颗粒对阀体也会造成冲蚀磨损,如图中C区域所示,区域平均磨损率大约为6.1×10-7kg/(m2·s)。D区域也会有小面积的磨损,其磨损率大于为1.03×10-6kg/(m2·s)。

图6 阀口处的侵蚀磨损分布Fig.6 Distribution of erosion wear at valve port

5.2 阀芯冲蚀磨损

A区域所在的表面为阀口冲蚀磨损最为严重的区域,被固体颗粒切削下来的大块表面材料会进入阀芯与阀体的间隙,造成阀芯表面的划伤或者阀芯卡滞,带来十分严重的后果。并且该区域的冲蚀磨损与节流槽的形状有密切的关系,因此研究这部分的冲蚀分布和冲蚀磨损率对改进节流槽的形状和减小冲蚀磨损的发生具有重大意义。

1) 阀芯的冲蚀磨损分布

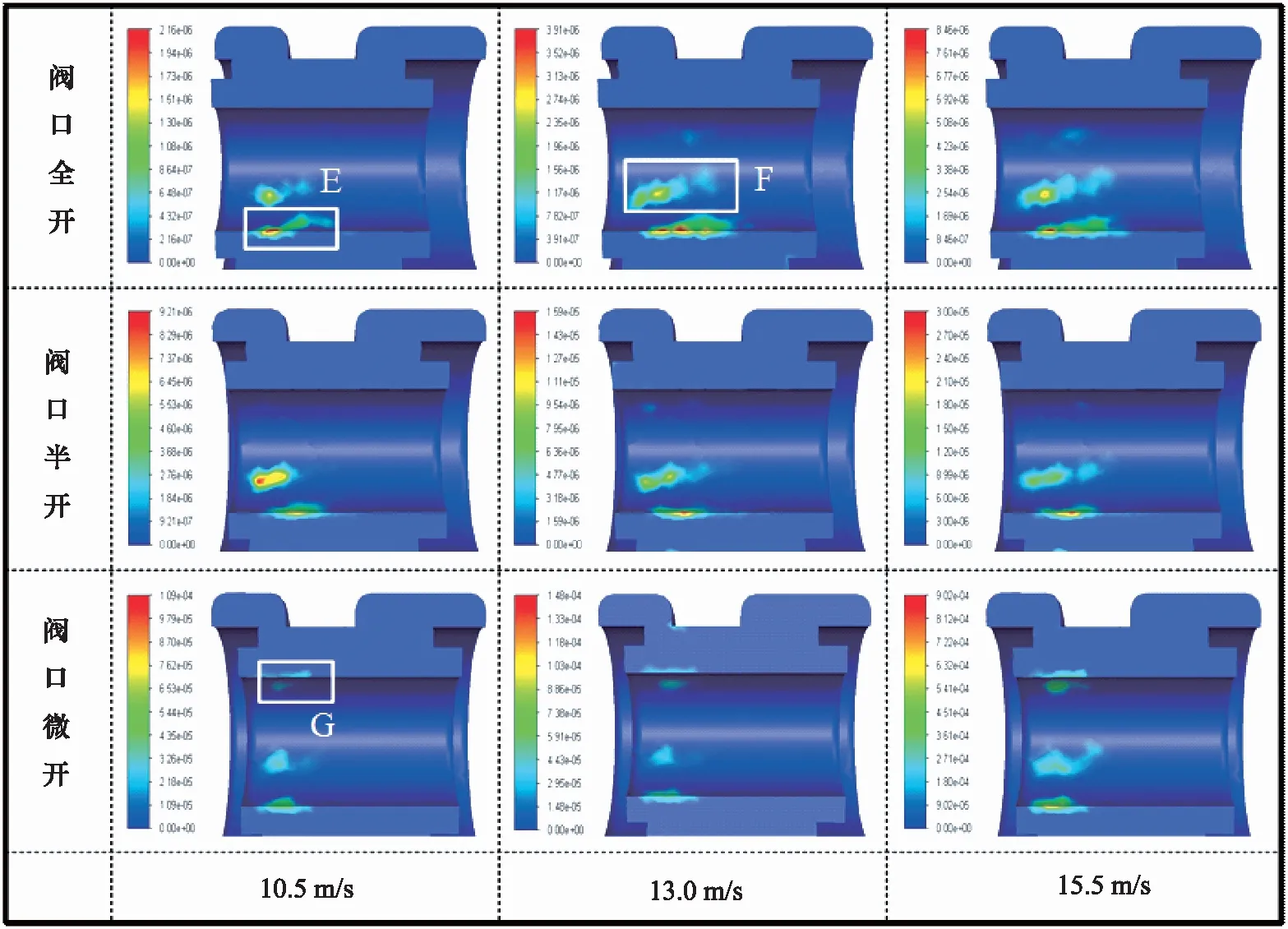

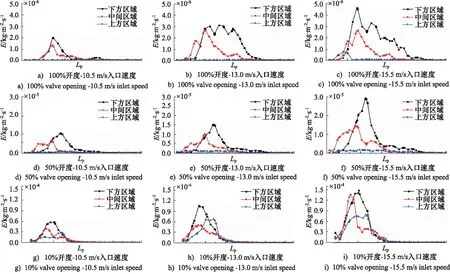

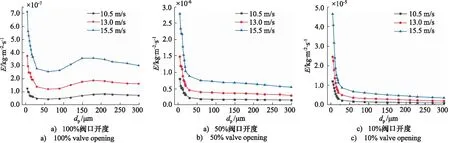

图7为阀口全开(100%开度)、阀口半开(50%开度)和阀口微开(10%开度)状态下入口速度为10.5, 13.0, 15.5 m/s时阀芯的半剖冲蚀磨损云图,可以看到图中形成了3个明显的磨损区,且3个区域互不干涉,都随着阀口开度和入口速度的变化而规律变化,因此将阀芯的冲蚀磨损区域分为E,F,G 3个区域,分别进行研究。同时选择一条将冲蚀区域分为两半且长度为研究阀芯表面长度的直线Lp作为该磨损区域的特征线,将特征线上的磨损率以图8的方式呈现,图8中的每个折线图都与图7中的冲蚀磨损云图一一对应。本节通过磨损云图和特征线上的冲蚀磨损率来研究阀芯的冲蚀磨损随阀口开度及入口速度的变化规律。

首先分析阀口开度的影响,因为阀芯上开有节流槽,所以液体可以通过节流槽及阀体阀芯间的间隙流向中间腔,在阀口大开度下间隙面积远大于节流槽的面积,所以大部分油液通过间隙流向中间腔,从图中可以看到此时的冲蚀磨损面积最大。当阀口的开度减小时流道的流通面积减小,根据节流孔原理,流速与流通面积成反比,油液从入口腔进入中间腔后流速会激增造成的冲蚀磨损也会增大。从图8中可以看到,阀口全开情况下冲蚀磨损率为10-6量级,阀口半开为10-5量级,而在阀口微开下则变为10-4,所以阀口开度的减小会使阀芯与阀芯间的间隙减小,流通面积的减小使油液聚集造成阀芯的冲蚀磨损面积收缩,从图7与图8中可以看到微开状态下的磨损面积变为全开状态下的50%。同时阀口开度也会影响最大冲蚀磨损处的位置,从图8中可以看到,在阀口全开下F区域的最大冲蚀磨损处与E区域的最大冲蚀磨损处在同一竖直线上;随着开度的减小,两者的峰值不再共线,F区域的峰值逐渐向出口腔转移。对于G区域的冲蚀磨损,在大开口下磨损很小,在云图上基本不可见,只有在小开度下磨损才清晰可见。从图7和图8中可以看到,在大开口下入口速度对冲蚀磨损面积影响较为明显,从10.5 m/s增加到13.0 m/s时,磨损区域的长度增大一倍,但从13.0 m/s增大到15.5 m/s后磨损面积不变。随着阀口开度的减小,入口速度对冲蚀磨损分布的影响逐渐减弱,可以看到在阀口半开状态和阀口微开状态下,入口速度的变化对磨损区域的影响很小。在同一开度下,入口速度对E,F两区域影响较大,冲蚀磨损率随其增大而规律性增大,但对于G区域则影响较小。因此可以知道入口速度对阀芯冲蚀磨损率的影响较为显著,与冲蚀磨损率呈正相关,但是对冲蚀磨损分布的影响较弱。

图7 阀口处的侵蚀磨损分布变化图Fig.7 Erosion wear position of valve core varies with valve port and speed

图8 特征线上冲蚀磨损磨损率图Fig.8 Erosion wear rate of characteristic line of erosion wear area

2) 阀口开度和入口速度对阀芯冲蚀磨损率的影响

阀口的开度和入口边界条件中的速度参数是影响阀芯最重要的两个因素,在分析了阀芯冲蚀磨损的位置分布随阀口开度和入口压力的变化规律之后,本小节分别从阀口开度和入口速度两个维度研究冲蚀磨损率的变化情况。

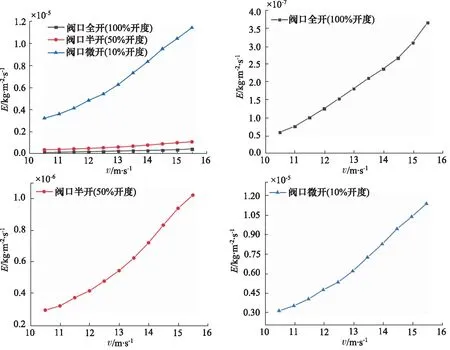

首先研究入口速度的变化对研究表面冲蚀磨损率的影响,图9是在阀口全开、阀口半开、阀口微开的状态下以入口速度为变量参数,通过Fluent有限元仿真得到的研究表面冲蚀磨损率与入口速度关系曲线,这33组数据基本可以表示阀内不同开度下的液固两相的稳态流动特性,因此可以用来研究阀芯的冲蚀磨损随入口速度变化的规律。从图中可以看到,随着入口速度的增大,3个阀口开度下的阀芯冲蚀磨损率都稳步增大,并且阀口的开度越小,入口速度从谷值增大到峰值,对应阀芯的冲蚀磨损率的增量越大。将不同阀口开度下的入口流速-阀芯冲蚀磨损率变化曲线分开展示,可以看到不同阀口开度下,阀芯的冲蚀磨损率随入口速度是较为均匀变化的,虽然磨损率增量不同但曲线形状基本一致,可以得出在忽略阀口开度因素时,入口流速对阀芯的冲蚀磨损率的影响是具有一致性的。

图9 不同阀口开度下冲蚀磨损率随入口速度的变化图Fig.9 Variation curve of wear rate with inlet velocity under different valve opening

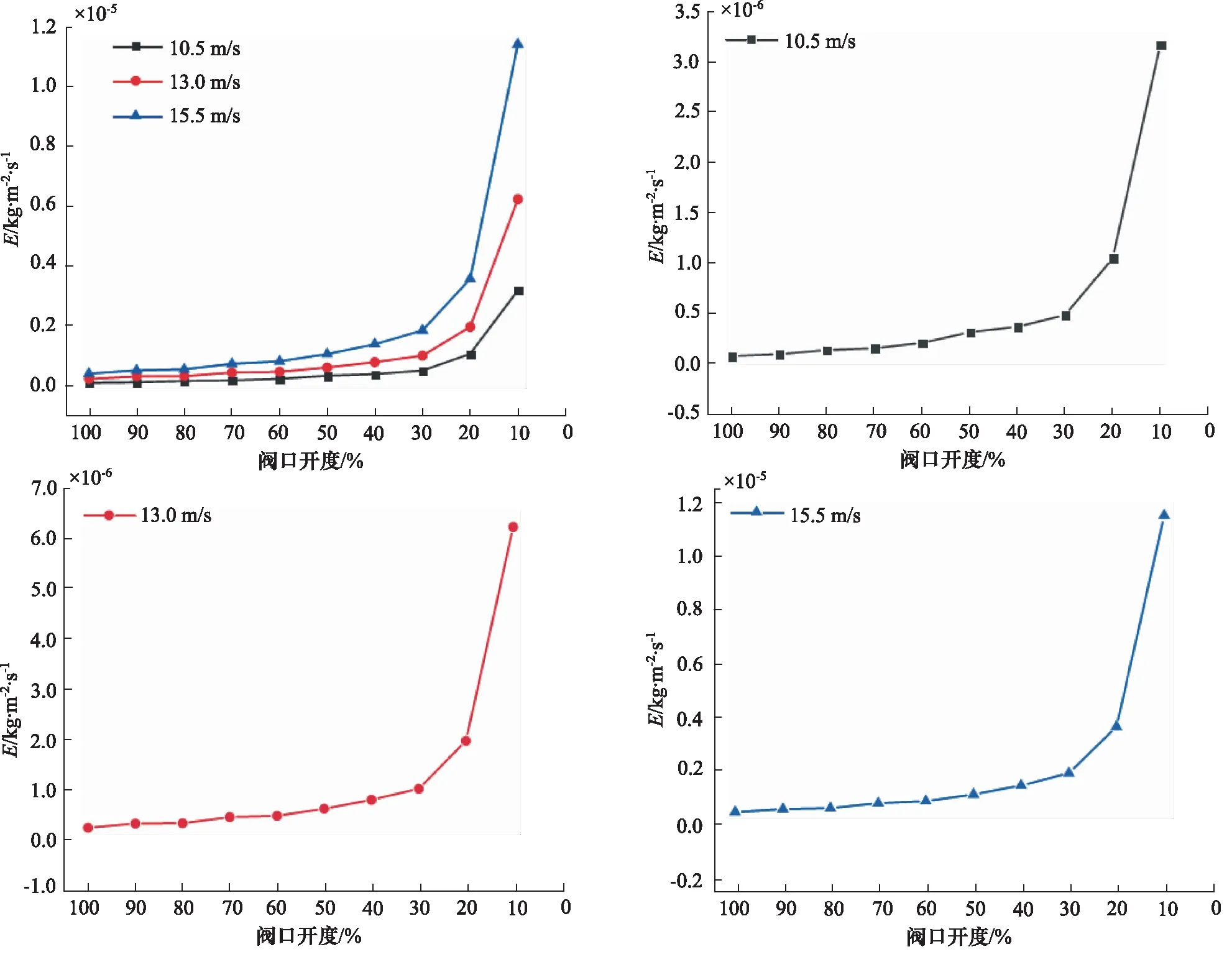

接下来研究阀口开度-阀芯冲蚀磨损率的变化规律,通过有限元仿真得到入口速度为10.5, 13.0, 15.5 m/s,阀口从全开到微开每个开度状态下的阀芯冲蚀磨损率,共30组数据。选用的10.5, 13.0, 15.5 m/s 3个典型速度值,基本可以反应低速、中速、高速入口速度的阀内流动状态。图10为不同入口流速下磨损率随阀口开度变化曲线,从图中可以看到3个速度入口下阀芯的冲蚀磨损率都是随阀口开度的变小而增大的,并且在30%开度以上磨损率变化都比较平缓,在30%~10%开度之间,冲蚀磨损率会随阀口的变小而产生大梯度的急剧增大。并且从10.5, 13.0, 15.5 m/s 3条曲线上看,入口速度的变化对阀芯冲蚀磨损率的影响比阀口开度要小。同理将不同入口速度下的磨损率随阀口开度变化曲线分开呈现,可以看到3条曲线的形状基本一致,在以10%为开度增量下,3个速度入口下的冲蚀磨损率增量也是规律变化的,由此可以得出结论,在不同的入口速度下,阀口开度对阀芯冲蚀磨损率的影响也是具有一致性的。

图10 不同入口速度下冲蚀磨损率随阀口开度的变化图Fig.10 Variation curve of wear rate with valve opening under different inlet flow velocity

3) 定质量流量下颗粒直径对冲蚀磨损率的影响

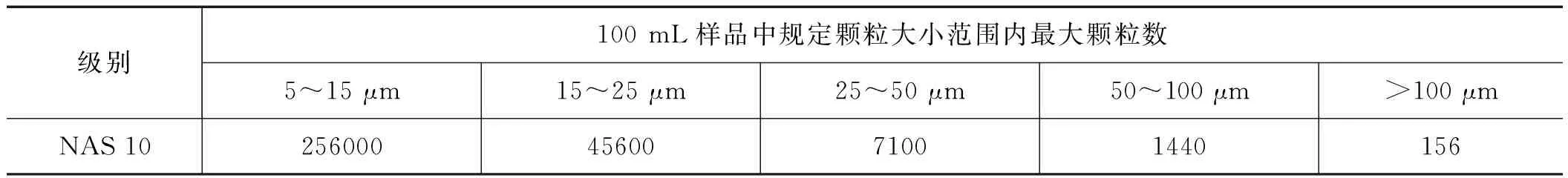

颗粒的直径是影响冲蚀磨损的一个重要因素,颗粒的直径代表了颗粒的质量的大小,在相同流速的流体中,颗粒的直径越大其动能越大,对壁面的破坏也就越大,因此国内外研究冲蚀磨损问题时基本都会考虑颗粒直径的影响。在实际的工程机械当中,存在于液压油中的颗粒根据液压油的清洁等级不同其粒径分布也是不同的。在企业的实际测试过程中液压油的固体颗粒污染度不应高于GB/T 14039—2002中规定的等级“-/19/16”,一般此清洁度等级大约相当于NAS 10级,其固体颗粒大小范围如表3所示。可以通过表3来推算固体颗粒在油液中的质量占比范围,取颗粒直径的上下限计算可得,固体颗粒在油液中的质量占比为0.0001%~0.001%,此部分的仿真设置质量占比为0.001%。油液中的固体颗粒物超过清洁度许多时就会严重危害液压系统,因此在液压系统中常会安装清洁过滤装置,在挖掘机的液压系统中一般为20 μm的过滤网,所以在正常工作的工程机械油液的固相颗粒的直径范围处于一个相对稳定的区间内。本研究先研究在质量流量相同的情况下不同颗粒直径对研究表面冲蚀磨损的影响, 通过Fluent仿真研究在定质量流量下不同阀口开度、不同入口速度下的颗粒直径对研究表面冲蚀磨损率的影响。根据上文,油液中超过20 μm的颗粒较少,所以在5~20 μm范围内间隔 2 μm 设置节点,大于30 μm的间隔30 μm设置节点,粒径分布选定如下:5,7,9,10,12,13,15,17,19,20,30,60,90,120,150,180,210,240,270,300 μm。

表3 液压油中颗粒直径分布

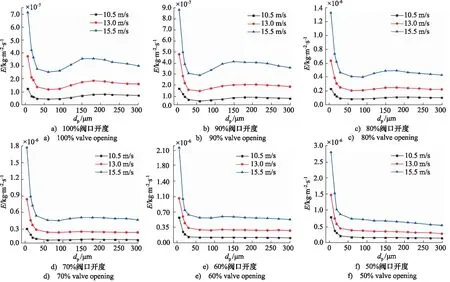

图11为不同阀口开度和入口速度下的颗粒直径与冲蚀磨损率的变化曲线,可以看到阀口开度在5~30 μm的颗粒直径区间内,颗粒直径变大导致冲蚀磨损率急剧下降。在挖掘机液压系统油液颗粒常处于的5~20 μm范围之间,在定质量流量的情况下,颗粒直径的整体变大会急剧降低磨损率,因此挖掘机的液压油应避免大量细小颗粒的存在,有助于提高挖掘的多路阀的寿命。造成这种现象的原因是因为颗粒直径从5 μm增大到30 μm,对应的颗粒数量也减少为原来的1/216,导致冲蚀磨损率急剧降低,之后以30 μm为颗粒直径增量设置仿真节点,颗粒数量变化率不断减小,从而使后续冲蚀磨损率的变化趋于平缓。60 μm之后3个开度下的冲蚀磨损率随颗粒直径的变化趋势有明显的不同,在阀口半开和微开状态下随着颗粒直径的增大冲蚀磨损率规律而缓慢的减小,而在阀口全开状态下冲蚀磨损率会随颗粒直径增大先增大后减小。

图11 在100%、50%和10%阀口开度下的阀芯冲蚀磨损率随颗粒直径的变化图Fig.11 Plot of spool erosion wear rate with particle diameter at 100%, 50% and 10% valve opening

为了进一步研究这种现象,在90%,80%,70%,60%开度下以粒径为5,15,20,30,60,90,120,150,180,210,240,270,300 μm的参数条件下进行仿真,将得到的结果与图11中100%,50%开度的数据相结合,如图12所示,可以看到当阀口在100%~50%开度之间时,阀芯表面的冲蚀磨损率会随着颗粒直径的增大出现起伏波动,颗粒直径在15~60 μm区间内时,阀芯表面的冲蚀磨损率都随颗粒直径增大而减小,但是在60 μm之后,冲蚀磨损率会随着颗粒直径的增大先增加后减小,并且起伏的程度随着阀口开度的减小而减小,在50%阀口开度时已经几乎不可见。这是因为颗粒的斯托克斯数发生了变化,公式为:

图12 在100%~50%阀口开度下的阀芯冲蚀磨损率随颗粒直径的变化图Fig.12 Variation of spool erosion wear rate with particle diameter at 100%~50% valve opening

(16)

式中,ρp—— 固体颗粒密度

dp—— 固体颗粒直径

u—— 流体速度

μ—— 流体黏度

Dn—— 水力直径

斯托克斯数表示悬浮颗粒随流体流场的变化的流动行为,其值越小颗粒惯性越小,越容易跟随流体运动;反之,其值越大颗粒惯性越大,颗粒运动的跟随性越不明显。如图13的固体颗粒轨迹图所示,当阀口处于大开度时,一部分油液通过阀口流入中间腔,此时一

图13 不同阀口开度下的固体颗粒轨迹图Fig.13 Particle trajectory diagram under different opening degrees

些颗粒不撞击阀芯或以较小的角度(15°左右)撞击阀芯,当颗粒的直径增大其惯性对应增大,固体颗粒的轨迹改变,撞击阀芯的颗粒增多且角度增大,对应的冲蚀磨损率会增大,如图4所示。所以颗粒直径增大会导致撞击阀芯的数目增多冲蚀磨损率增加,也会导致颗粒数量减少而冲蚀磨损率减小,因此两相竞争下导致了冲蚀磨损率随颗粒直径变大出现先增大后减小的趋势。在阀口开度变小时,阀口流场速度的普遍增大导致颗粒的斯托克斯数也变大,因此颗粒直径变大后颗粒的随动性变化不明显,并且阀口较小时,颗粒进入中间腔的数目越来越少,其结果导致阀口变小后冲蚀磨损率再增加的幅度越来越小。

4) 固体颗粒在油液中的不同质量占比对冲蚀磨损率的影响

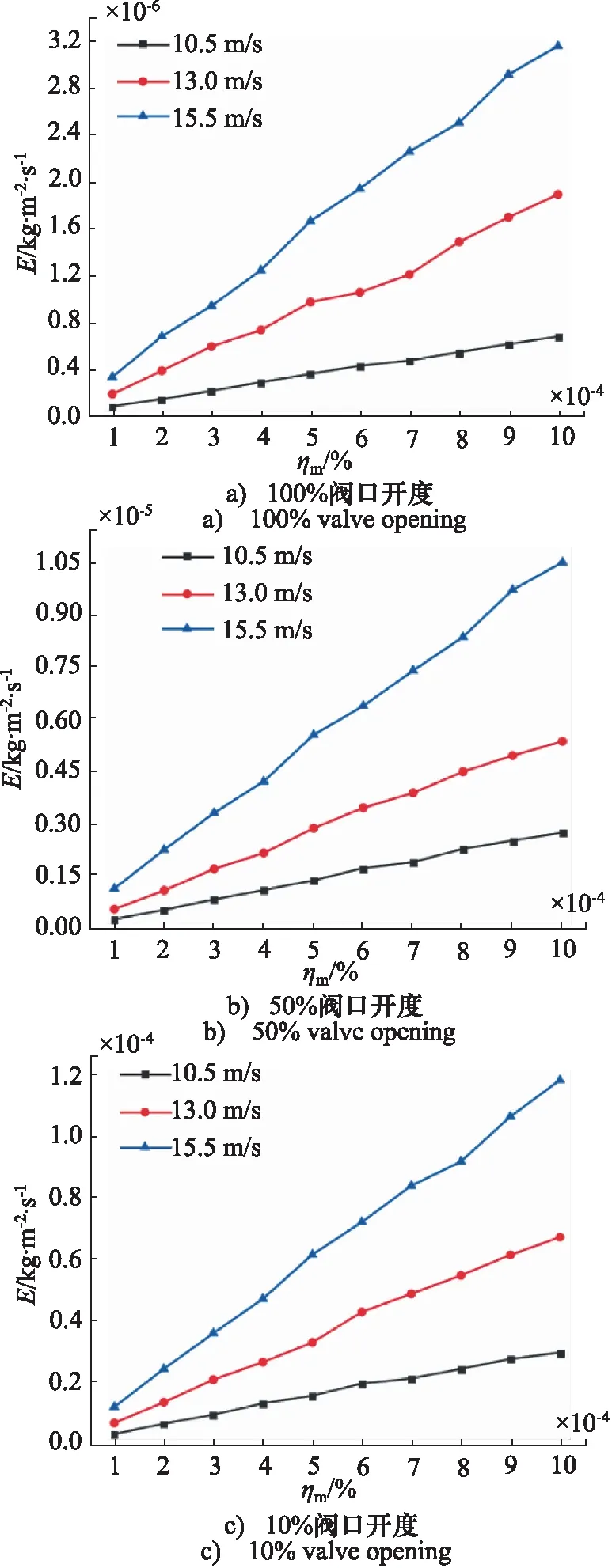

液压油中固体颗粒的质量占比也是影响冲蚀磨损的重要因素, 若油液中的固相颗粒物的质量超过油液质量的0.5%就会严重危害液压系统,因此需要研究随着颗粒占比的增大冲蚀磨损率的变化情况。根据上文,在NAS 10级的油液清洁度下,颗粒在油液中的质量占比为0.0001%~0.001%,因此分别在阀口全开、阀口半开、阀口微开3个开度下设置不同的入口速度并以0.0001%为跨度设置节点进行仿真,得到的结果如图14所示。从图中可以看到在3个阀口开度下,颗粒质量占比对冲蚀磨损率的影响基本相同。在不同的速度入口下冲蚀磨损率都随颗粒质量占比的增加而稳步增加,并呈线性关系,这也与式(13)中质量流量与冲蚀磨损率的关系一致。因此应加强对液压系统中油液的清洁,会显著降低冲蚀磨损的损伤程度。

图14 油液中颗粒质量占比ηm对冲蚀磨损率的影响图Fig.14 Influence of percentage ηm of particle mass in oil on erosion and wear rate

6 结论

本研究采用CFD数值模拟的方法,分析了挖掘机多路阀回转联阀口在不同入口速度、阀口开度和颗粒直径下的冲蚀磨损情况,取得的研究成果如下:

(1) 得到了回转联阀口部位冲蚀磨损的主要发生部位;

(2) 阀芯部位的磨损面积会随着阀口开度的变小而变小,并且冲蚀磨损率会激增。入口速度的变化会使冲蚀磨损率变化较为平缓,对磨损面积的影响则与阀口开度有关,在大开度情况下影响明显,小开度情况下则不显著;

(3) 在固体颗粒质量在油液中所占百分比一定时,颗粒直径的增大会对阀芯的冲蚀磨损率有较大的影响,并且在不同阀口开度下影响也不同,整体来说颗粒直径的增大会使冲蚀磨损率减小;

(4) 冲蚀磨损率会随油液中颗粒质量占比增加而稳步增大,并呈线性关系;

(5) 为减弱阀芯的冲蚀磨损,多路阀应避免长时间在小开度情况下工作,并且提高油液过滤水平,减少大固体颗粒的数量也会减弱冲蚀磨损程度。