碟片参数对碟式离心机流场及分离性能影响的数值模拟研究

2022-09-20马跃李海峰董贺峰付双成

马跃,李海峰,董贺峰,付双成

1海装北京局驻北京地区第四军事代表处 北京 100094

2中国船舶集团有限公司系统工程研究院 北京 100094

3常州大学 江苏常州 213164

碟式离心机具有占地面积小、分离精度高、自动化程度高等优势,广泛应用于环保、石油、制药、食品等行业。碟式离心机利用转鼓高速旋转带动流体旋转产生离心力场,从而达到固-液、液-液以及液-液-固分离的目的。碟式离心机内多层碟片组将转鼓内流场分成若干层沉降分离区域,不仅减小了沉降距离,同时增加了沉降面积,加快了物料的离心沉降分离过程。碟式离心机关键技术受到国外技术封锁,国内碟式离心机的研究较少,产品开发多是靠经验和仿制,缺少理论支撑和核心技术,导致国内碟式离心机发展较慢,且与国际先进水平差距明显。国内外对碟式离心机的研究主要集中在转鼓应力以及设备振动方面,而对其内部流体流动研究较少,而决定分离性能的就是流体的流动规律。在对碟式离心机内部流场的模拟研究中,赵志国等人[1]对碟式离心机内流场进行二维流场数值模拟,并对油滴的轨迹进行了追踪,分析了油-水分界面的形成原因。袁惠新等人[2-3]不仅在理论方面推导了碟式离心机的生产能力,而且采用数值模拟了碟式离心机内的三维流场,分析了碟片间隙中流体的运动规律。本文以煤油脱水为研究背景,采用数值模拟的方法来研究碟片结构参数对煤油脱水效率的影响,以期得到最优的结构参数,为工程应用提供参考。

1 碟式离心机模型结构

碟式离心机是高转速的离心设备,转鼓内的物料在多组薄层流场内做离心运动,其转鼓内的主要组件包括碟片组、比重环、向心泵等[4],其结构如图 1 所示。混合液经入口流道进入转鼓后,通过碟片中性孔进入各层碟片间隙,高速旋转的碟片带动物料做高速离心旋转,轻重相由于密度差的原因,轻相液向转鼓中心运动至轻相流道流出,重相向边壁运动至转鼓腔内经重相出口排出。

图1 碟式离心机结构Fig.1 Structure of disc centrifuge

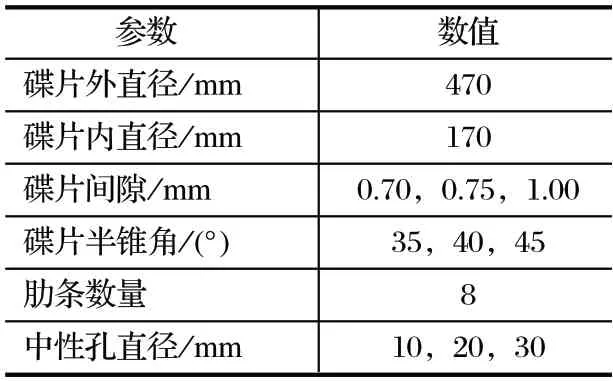

由于碟式离心机中的分离过程主要发生在转鼓腔内碟片之间,为简化模型,本文考察 5 层碟片模型,并在碟片大端增加一转鼓区。碟式离心机的主要结构参数如表 1 所列。

表1 碟式离心机的主要参数Tab.1 Main parameters of disc centrifuge

2 数值计算模型及方法

2.1 计算模型

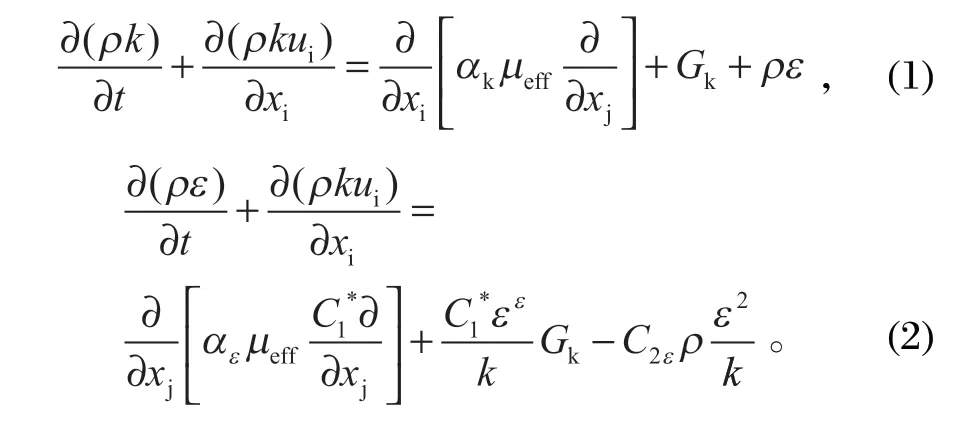

由于碟片间隙内的流体具有强旋流、各向异性等特点,所以计算模型选用 Eulerian 多相流模型和 RNGκ-ε湍流模型。RNGκ-ε模型的κ方程和ε方程如下所示[5-7]:

Eulerian 多相流模型可以有效模拟出碟片间隙中两相流体的运动情况,且会对每一相都单独求解连续性方程和动量方程。此外,Granular 颗粒相还可以根据颗粒动力学理论计算出颗粒拟温度和摩擦黏性、体积黏性等。RNGκ-ε模型是对瞬时 Navier-Stokes 方程用重整化群的数学方法推导出的模型。该模型中的某些常数与标准κ-ε模型不同,同时增加了一些修正参数,这些参数在瞬变流和流线弯曲等方面会使得RNGκ-ε模型比标准κ-ε模型能做出更好的反应,能在旋转效应和强旋流计算方面有出色的表现[8-10]。

2.2 网格划分及边界条件

物料在碟式离心机内的离心分离主要发生在多层碟片间隙间,使用 Gambit 前处理软件建立 5 层碟片间两相流动区域及转鼓沉渣腔的三维流动模型,进料口与定距肋条作网格局部加密处理,以提高结构化网格质量。经网格无关性验证,最终确定 5 层碟片模型网格数量约 46 万个。模型结构化网格如图 2 所示,图中入口为中性孔。

图2 碟片间隙及转鼓成渣腔的三维流动模型Fig.2 3D flow model of disc gap and drum forming slag chamber

采用模拟软件 ANSYS Fluent 18.0 进行稳态模拟计算。主相为煤油 (轻相),其密度为 814.0 kg/m3,黏度为 0.006 919 Pa·s ;第二相为水 (重相),其密度为998.2 kg/m3,黏度为 0.001 003 Pa·s,进料中水的体积分数为 10%,水滴粒径为 60 µm。边界条件采用速度入口,由最下层中性孔直接进入碟片间隙,vi=0.036 9 m/s;轻重相出口采用自由出口 outlet,按实际流场计算;流道内与流体接触的壁面均采用无滑移条件。采用旋转坐标系方法,设置碟片区域的转速为 6 000 r/min,转向为顺时针 (俯视)。动量方程、湍动能方程及湍流扩散率方程均采用对流项二次迎风差值格式进行离散,残差值为 10-3。轻相出口设置监测面,流经次监测面的重相体积分数基本保持不变,残差曲线小于 10-3且基本稳定,表明流场已经稳定。

碟式离心机的分离性能可以直接用分离效率表征。分离效率hT的定义为:轻相出口的分散相的体积分数与轻相出口流量的乘积Mu比上入口处分散相的体积分数与入口处流量的乘积Mi,具体如下[11]:

式中,Qu为轻相出口重相的体积流量;Cu为轻相出口重相的体积分数;Qo、Qi分别为轻相的出口流量、入口流量,m3/h;Co、Ci分别为出口和入口处的体积分数。

2.3 数值模拟可靠性验证

对碟式离心机的理论分析和数值模拟研究过程中,均有一定的假设情况,与实际的分离过程可能存在一定偏差,所以必须对数值模拟进行可靠性验证。而通过试验研究能够充分考虑到理论、模拟中忽略到的相关影响因素,因此通过试验来验证数值模拟研究的准确性极为重要。碟式离心机内流场中的流动情况极为复杂且不易观测,一般仪器无法对转鼓内部流动进行准确的实时监测。为此,开展了含水煤油的分离试验,再根据全自动微量水分测定仪测得进出口的含水率,最后计算出离心机的分离效率来与模拟值相比较,以验证数值模拟方法的可靠性。相同处理量、不同转速下分离试验与数值模拟的分离效率如图 3 所示。

图3 不同转速下数值模拟与分离试验的分离效率Fig.3 Separation efficiency of numerical simulation and separation test at various speed

由图 3 可知,碟式离心机的分离效率随着转速增加而增大,数值模拟的分离效率略大于分离试验的分离效率,两者之间的误差随着转速的增加逐渐减小。存在误差的主要原因:一是数值模拟过程采用单一粒径进行计算,而实际情况液滴粒径呈现正态分布规律;二是试验过程中碟片间流体存在滞后性,导致分离效率较低,而数值模拟过程中将流体域赋值转速,未考虑流体的滞后性。通过统计,两者分离效率的平均偏差为 4.6%,在试验误差的可接受范围内,证明了数值模拟方法具有良好的可靠性。

3 结果分析与讨论

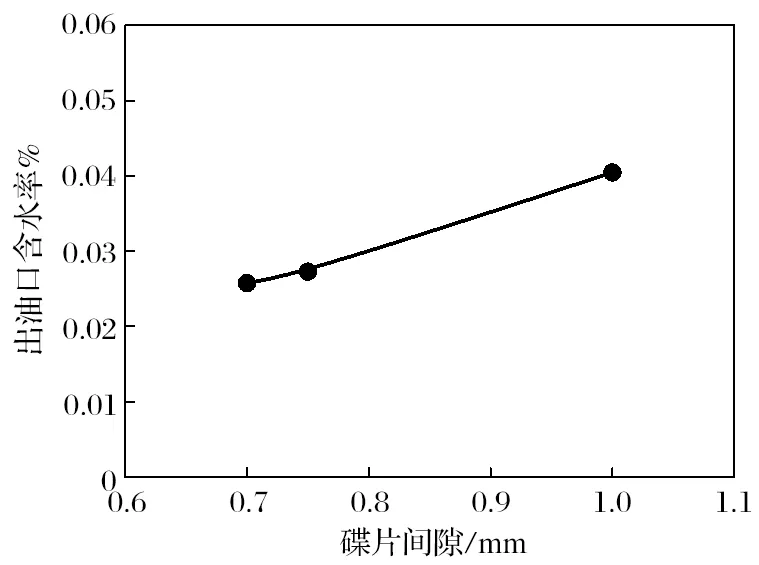

3.1 碟片间隙的影响

碟片间隙减小,一方面可以减小液层厚度,增加流体在间隙内层流流动的稳定性;另一方面也可以减小液滴的沉降距离,减少沉降时间。碟片间隙变大,会增加碟片间隙内流体流动的湍流程度,不利于液滴的沉降、分离。不同碟片间隙下出油口的含水率曲线如图 4 所示。

图4 不同碟片间隙下出油口含水率曲线Fig.4 Variation curve of water content at oil outlet at various disc gap

从图 4 可以看出:随着碟片间隙的增加,出油口的含水率也逐渐增大,因此采用较小的碟片间隙更加合理;碟片间隙为 0.75 mm,分离效果较好;当碟片间隙小于 0.75 mm 时,分离效率提升不大。考虑到固体杂质颗粒会阻塞碟片间隙,不宜取过小间隙,因此0.75 mm 碟片间隙最为合适。

3.2 碟片半锥角的影响

不同碟片半锥角时碟片间隙水相体积分数分布如图 5 所示。从图 5 可以看出:第 1 层碟片的重相体积分数比第 3 层的重相体积分数低,第5 层的重相体积分数最高;碟片半锥角为 35°时,重相体积分数比碟片半锥角为 45°时的重相体积分数高;碟片半锥角为45°时,重相体积分数比碟片半锥角为 40°时的重相体积分数高。

图5 碟片半锥角对碟片间隙分散相体积分数分布的影响Fig.5 Influence of half cone angle of disc on distribution of volume fraction of dispersed phase in disc gap

当锥角较大时,水滴的有效沉降距离增加,这对水滴的分离是有利的。但是锥角过大会影响重相沿着碟片下表面向大端的运动,特别是有固体颗粒的情况不利于排料。因此一般控制碟片半锥角在 35°~ 40°较合理。不同锥角下出油口含水率模拟结果如图 6 所示。可见,半锥角增大,分离效率增加。

图6 不同锥角下出油口含水率曲线Fig.6 Variation curve of water content at oil outlet at various cone angle

3.3 中性孔直径的影响

碟片中性孔的开孔是以物料顺利通过且能均匀分布的原则,中性孔的形状采用长条形圆边结构,可提高碟式分离机对物料的适应能力,有利于减少中性区的流动干扰。不同中性孔直径时碟片间隙内水相体积分数分布如图 7 所示。图 8 是不同孔径下出油口含水率曲线。

由图 7 可知:第 1 层的重相体积分数比第 3 层的重相体积分数低,第5 层的重相体积分数最高;中性孔当量直径为 10 mm 时,重相体积分数比中性孔当量直径为 20 mm 时的重相体积分数高;中性孔当量直径为 30 mm 时,重相体积分数最低。由图 8 可知:随着孔径的增加,出油口含水率略有增大,分离效率下降。

图7 中性孔直径对碟片间隙内分散相体积分数分布影响Fig.7 Influence of diameter of neutral hole on distribution of volume fraction of dispersed phase in disc gap

图8 不同中性孔径下出油口含水率曲线Fig.8 Variation curve of water content at oil outlet at various diameter of neutral hole

4 结论

(1) 碟片间隙减小,一方面可以减小液层厚度,增加流体在间隙内层流流动的稳定性;另一方面也可以减小液滴的沉降距离,减小沉降时间,出油口含水率也减小,脱水分离效率提高。

(2) 碟片半锥角较大时,液滴的有效沉降距离增加,有利于物料的分离。但是锥角过大会影响重相沿着碟片下表面向大端的运动,脱水分离效率下降。

(3) 中性孔直径与流量、碟片数量有关,数值模拟结果表明:随着中性孔直径的增加,出油口含水率略有增大,分离效率下降。