聚合系统关键质量控制点的管控

2022-09-20李志梅

高 仁,李志梅

(陕西北元化工集团股份有限公司 陕西 榆林 719000)

陕西北元化工集团有限公司聚氯乙烯生产工艺以电石为原料,采用悬浮聚合法生产聚氯乙烯树脂。将单体、水、分散剂、引发剂等物料加入聚合釜内,在一定温度和压力下反应生成聚氯乙烯树脂浆料,进入出料槽的浆料经负压汽提塔脱除氯乙烯后输送至干燥工序的离心槽,再经加料泵送入离心机转鼓内,比重较大的固相颗粒离心沉降于转鼓内面,和转鼓同步旋转的差速螺旋输送器把物料从固相出口输出到干燥床,进入干燥床内的湿物料与热空气在布风板上方接触,把进入干燥床的物料吹到沸腾状态。沸腾状态的物料颗粒与热空气均匀、充分地混合,通过强烈地传热和传质脱除物料中的水分,最终形成干燥的成品树脂,干燥后的树脂通过振动筛过筛后,经二次输送风机送至包装料仓进行包装、销售。

关键质量控制点是指在上述工艺流程中,具有关键质量特性、对客户或下道工序有较大质量影响、导致出现不合格品较多的生产控制环节。产品生产过程中关键质量控制点存在的问题,应采取特殊管理措施和方法,实行强化管理,使过程产品处于良好的控制状态,保证其达到规定质量要求。陕西北元化工集团股份有限公司通过近10年的研究摸索,针对聚氯乙烯树脂生产过程中关键质量控制点管控中存在的问题总结出了丰富的经验,整理如下。

1 聚合釜

1.1 存在问题

该关键质量控制点控制的质量指标较多,树脂的聚合度、“鱼眼”、表观密度、吸油率等指标均与聚合釜有密切关系。但是,在生产实际中,影响树脂质量最明显的是聚合釜的自聚问题。聚合釜是聚合反应过程中最关键、最核心的设备,聚合釜能否稳定运行,对树脂质量的影响很大,尤其聚合釜内的自聚物,不仅影响树脂的杂质,也影响树脂的“鱼眼”,同时对聚合釜的运行周期也有很大影响,一旦聚合釜内出现自聚物,聚合反应结束后出料时容易堵塞出料管线或出料过滤器,产品中“鱼眼”、杂质容易超标。

1.2 原因分析

聚合釜是聚合反应容器,入料前将聚合釜冲洗干净后,对釜内壁进行防粘釜操作,然后将VCM单体、纯水、引发剂、分散剂等物料加入釜内进行悬浮聚合反应的大型压力容器,由于聚合反应过程放热,防粘釜效果较差或体系分散效果、传热效果不良时,聚合釜内局部引发剂引发的聚合反应会导致自聚物产生。根据生产实际情况判断,大部分均出现在加引发剂管线的内冷管处,此处由于引发剂加入时的压力、流量影响,容易导致内冷管上出现自聚物。自聚物的自聚中心一旦形成,就会在短时间内自聚成较大自聚物,当自聚物增加到一定程度,出现的一种情况是反应完聚合釜内的物料在出料时容易沉降在自聚物表面及缝隙,下釜入料时这些树脂进入聚合体系,形成“鱼眼”,影响树脂质量;另外一种情况是大的自聚物脱落,聚合釜搅拌将其打碎后,一些块状物在聚合釜出料时堵塞出料过滤器或出料管道,清理较困难,影响聚合釜稳定运行,一些细小的颗粒就会进入树脂中,成为杂质或难塑化的粒子,造成树脂杂质或“鱼眼”超标。

1.3 管控措施

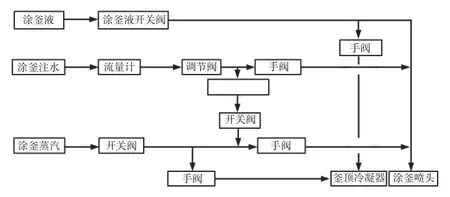

防止自聚物的形成,主要从以下几个方面考虑。(1)聚合釜清釜后对于易出现自聚的部位进行清理,人工手动对自聚部位进行涂釜操作。清釜后对于涂釜管线手动阀门的开关情况进行专门的检查,确保涂釜时涂釜液能正常喷涂。(2)日常运行过程中加强涂釜操作的管控,确保每次涂釜都能保质保量完成。对于涂釜蒸汽阀门、涂釜液控制阀门、涂釜管线的注水阀门等,一定要确保自控阀、止回阀、手阀无内漏且正常好用,这些阀门出现开关不到位、内漏或者堵塞自聚,将会影响涂釜效果,聚合釜会在短时间内出现自聚。(3)对中心筒和分散盘的检查和调整,保证中心筒内无自聚物,分散盘导流口与内冷管一一对应无偏差,分散盘与中心筒的间隙需合理,不能过大或过小。(4)每次清釜时要对聚合釜涂釜喷头进行检查,确保气液管线安装正确无堵塞,涂釜喷头的每个喷嘴内部构件安装顺序正确,喷嘴内部通道畅通、无变形,检查时将涂釜喷头拆下来,接入纯水或压缩空气对喷嘴进行冲洗、吹扫,畅通无阻后安装使用,有堵塞或变形的喷嘴,要及时进行更换,涂釜工艺流程简图见图1。

图1 涂釜工艺流程简图

2 单体过滤器

2.1 存在问题

单体过滤器压差大、加单体流量低,切换过滤器易造成杂质超标,树脂质量波动。单体过滤器主要作用是过滤单体中的杂质,防止单体中的杂物进入聚合釜,影响树脂质量。单体中的杂物主要为铁屑和自聚物,此类杂物加入聚合釜会导致聚合反应后树脂中出现黑点或“鱼眼”,树脂杂质超标。同时,大量铁离子进入树脂中,树脂的热稳定性会下降,所以在聚合釜入料过程中需要从源头控制单体质量,而单体加料管线的过滤器尤为重要,不仅能有效过滤单体中的杂物,而且能通过过滤器的堵塞情况判断单体中杂物的情况。

2.2 原因分析

(1)新鲜单体阻聚剂加入量不足,导致单体在过滤器内容易自聚形成白色薄皮状物堵塞过滤器;

(2)聚合反应结束时,聚合体系偏酸性,导致回收单体系统碳钢设备腐蚀,铁屑进入回收单体系统,尤其在回收单体储槽内容易积聚,入料时堵塞单体过滤器;

(3)回收单体系统添加的阻聚剂溶液用氢氧化钠配置,在回收单体储槽积聚后,回收单体储槽排水不及时,易导致碱性水腐蚀储槽及管线,形成的腐蚀物堵塞单体过滤;

(4)单体过滤器滤芯质量较差,在单体泵较高压力冲击下容易变形,导致单体加入时阻力大。

2.3 管控措施

(1)合成VCM装置精馏系统投加适量的阻聚剂,降低新鲜单体的自聚程度;

(2)聚合反应结束后加中和剂回收,调整回收气的pH值,控制回收系统pH值在7左右,防止回收系统碳钢设备的腐蚀;

(3)管控回收倾析器和单体储槽排水,降低回收单体的含水、含铁和系统中的杂物;

(4)选择符合要求的单体过滤器,单体过滤器内装满过滤精度为10~20 μm的滤芯,每条线2个单体过滤器,正常运行时1台运行,1台备用,当运行的单体过滤器出现流量下降或压差变大时,切换使用备用单体过滤器,对堵塞的过滤器进行检查清理,滤芯堵塞严重时更换新滤芯。

3 汽提塔

3.1 存在问题

汽提塔主要是脱除聚合反应结束后浆料中的氯乙烯,运行时浆料中的氯乙烯通过塔顶的汽提真空泵抽入回收系统,一般塔顶压力为负压。运行时塔盘出现泄漏的情况,负压运行过程将空气抽入回收系统,致使回收单体含氧偏高。在开停车时,汽提塔没有浆料进入时,较低的负压运行会导致泄漏点处大量空气进入,进入的空气与回收的氯乙烯混合、溶解,回收单体含氧明显偏高,以至于回收单体入料后导致聚合釜内含氧增加,影响产品树脂的平均粒径[1],含氧量对树脂平均粒径的影响见表1。

表1 含氧量对树脂平均粒径的影响

3.2 原因分析

塔盘泄漏主要由于汽提塔冷热介质交换,热胀冷缩导致塔盘间出现泄漏。系统含氧高,不仅影响树脂质量,而且进入回收系统存在很大的安全风险,所以,对于含氧的控制很有必要,由于汽提塔正常情况下负压运行,如果塔盘有泄漏或者开停车时操作不当,会导致汽提塔回收系统将空气抽进去,系统含氧增加。

3.3 管控措施

汽提塔塔盘出现漏点后,在开车未进物料前,汽提塔的真空泵出口走放空,防止此时转气柜时,负压抽入的空气进入回收系统,导致系统含氧升高;停车时,汽提塔停止进料后,塔顶负压适当调高,半小时后将汽提真空泵出口转放空,防止此时系统冲洗浆料中的氯乙烯浓度相对较低,过低的负压会导致漏点处抽入空气,进而导致系统含氧量增加,对于出现漏点的汽提塔具体措施有以下几个方面。

(1)汽提塔停车时塔冲洗开始后,10 min内分3次将塔顶负压增加至-5 kPa,30 min后汽提塔气相部分由进气柜转放空(放空后注意现场气体检测报警情况),关闭进气柜的自动开关阀,打开自动放空阀。

(2)汽提塔清洗完毕后更换有缺陷的人孔垫,紧人孔过程须确保螺栓满扣无松动现象。

(3)汽提塔开车打压试漏压力不宜过高,防止过高的压力导致堵漏的耐高温密封胶脱落后再次泄漏。

(4)打压试漏过程中将漏点标记清楚,开车后及时处理。

(5)汽提开车时的汽提塔升温、水储存、水循环、冲洗塔过程中气相组分不得进入气柜,及时关闭转气柜的阀门,阀门切向放空侧排空,汽提塔冲洗干净,浆料进塔前再打开去气柜的阀门,关闭放空阀门。

(6)汽提塔开车后中控分析24 h内跟踪汽提塔含氧情况,漏点处理后再次检测汽提塔含氧情况。

4 振动筛

4.1 存在问题

振动筛的主要作用是干燥后的树脂通过振动筛将树脂中塑化物、过程机械设备的磨损物等一些大的筛余物过滤出来,以减少成品树脂中的杂物,振动筛筛网的孔径大小决定过滤过程的精细程度,目前北元化工使用38目筛网,能够将大部分的筛余物进行过滤,实际运行中比较突出的问题如下。

(1)筛网破损。筛网破损后导致筛余物进入成品树脂中,下游加工易出现晶点或大的筛余物。

(2)筛后料袋满料后更换不及时。满袋后树脂筛余物在下料口处堆积,通过筛网边缝大量进入成品树脂中,造成树脂中筛余物超标。

(3)筛网网格断裂。网格主要支撑筛网下面的弹性小球,网格断裂的金属条或者弹性小球进入树脂中,造成客户投诉。

4.2 原因分析

(1)筛网破损主要与振动筛运行周期和振动筛的质量有关,使用进口筛网时,筛网破损率低、使用周期长,一般都能使用3个月以上。使用国产筛网时,筛网破损率高,使用周期短,大部分用不到3个月就出现破损。

(2)聚合体系有问题时,离心机磨损产生的塑化物较多,筛后料增多,岗位人员不及时更换接料袋,导致筛后料堆积。

(3)振动筛长期运行,一种情况是机械疲劳导致网格断裂,断裂后网格上面的弹性小球和断裂的金属条进入树脂中;另外一种情况是弹性小球长时间磨损,直径变小后从网格孔处脱落进入树脂中。

4.3 整改措施

筛网检查每班从检查孔进行,开盖检查每3天1次,确保筛网破损能及时发现并更换。对于网格及弹性小球每次停车都要检查,大概时间不超过3个月,检查发现网格有裂纹或破损时,对振筛下的弹性小球网格进行更换。同时,运行时间较长时,对弹性小球进行更换,一般要求弹性小球的直径在2.5 cm左右时必须进行更换,防止弹性小球穿过网格漏入成品树脂中。最后就是强化岗位人员的巡检,对于筛后料袋及时检查,发现满袋及时更换,DCS发现筛后料称报警要第一时间联系现场人员查看,防止筛后料满袋后溢入振动筛,通过筛网边缝进入成品树脂中造成筛余物超标。

5 二次输送下料器

5.1 存在问题

二次输送下料器主要是通过振筛的树脂经过二次旋风分离器及二次输送下料器进入二次输送系统,二次输送下料器的主要作用就是稳定控制进入二次输送系统的树脂量,保证二次输送系统尽量平稳运行。二次输送下料两端的气封故障或气封损坏,导致树脂进入下料器轴承处磨损,产生大量塑化片,塑化片进入成品树脂中,影响树脂质量。

5.2 原因分析

(1)下料器运行周期长,未定期对气封的油封进行维护保养,导致轴承处的油封损坏,树脂进入轴承处受热磨损,产生塑化片。

(2)下料器轴承处气封电磁阀故障或停车检修后气封手动阀门未开,导致气封不能正常运行,下料器轴承的油封在缺少气封的情况下,管道内的树脂进入油封,导致油封损坏,树脂进入轴承处,产生塑化片。

5.3 整改措施

(1)定期对二次输送下料器进行维护保养,检查油封运行情况,油封有磨损、老化情况及时更换。

(2)气封处电磁阀及时检查,岗位人员巡检时观察气封压力,气封压力偏低或压力为0时,及时检查气源供气情况和电磁阀运行情况;开停车时执行首末件确认单,确保气封的气源手阀处于开启状态。

6 出料管线母液冲洗水阀

6.1 存在问题

聚合釜每次出料结束时,需要对聚合釜和出料管线进行冲洗,冲洗水管线通过母液水泵出口一根总管供水,进入聚合装置后分两路,一路给聚合釜内冲洗供水,一路给聚合釜底出料管线冲洗供水,出料管线冲洗的母液水水管内进入浆料,带入聚合釜内造成树脂“鱼眼”超标。出料管线冲洗流程简图见图2。

图2 出料管线冲洗流程简图

6.2 原因分析

主要原因是冲洗水管线止回阀、母液水阀内漏。由于母液水温度较高,出料时频繁动作,运行时间较长时,密封面磨损,导致出料管线上的冲洗水阀门出现内漏、止回阀阀芯脱落。聚合釜出料前期压力较高,浆料倒串入母液水总管和去聚合釜冲洗的母液水管线,当聚合釜内冲洗时,进入母液水管线的树脂被冲进聚合釜内,聚合釜内残留树脂,下次进料时参与二次聚合,形成“鱼眼”。

6.3 整改措施

对于发现内漏的母液水冲洗阀、止回阀进行更换;每3个月检查1次母液水阀门和止回阀,发现母液水阀门密封面和止回阀阀芯连杆磨损严重时进行更换,防止运行过程中出现内漏;对母液水阀门的密封面材质进行更换,由原来的软密封更换为硬密封,减少阀门内漏发生的频率。