利用盐析法去除盐水体系硫酸根的实践

2022-09-20陆浩峰

陆浩峰

(山东恒通化工股份有限公司,山东 郯城 276100)

氯碱工业属于基础化工原料行业,在国民经济中占据重要地位,中国氯碱工业最早可追溯到1929年[1],发展历史悠久,2020年,中国烧碱生产能力达到4 470万t/a,产量达到3 643.2万t,居世界首位[2]。随着行业的快速发展,氯碱工业的安全和环境问题也面临新的机遇和挑战。在新时期,建立以循环经济、生态工业的基本理念,积极探索行业的节能降耗、资源综合利用的技术是实现企业转型升级的必然之路。

1 硫酸根去除技术的发展

在离子膜电解生产过程中,硫酸根主要有两个来源,一是氯碱生产中需要使用大量工业盐,目前国内外工业盐的品质不同,工业盐中含有一定量的硫酸盐。原盐中硫酸根会随盐水制取工序带入盐水系统。二是亚硫酸钠作为还原剂去除游离氯,被氧化生成硫酸根离子。

资料表明,硫酸盐对于离子膜电解工艺存在显著的影响[3],因此在现代化的一次盐水处理工段中,需要将脱氯淡盐水中硫酸根去除。

盐水中去除硫酸根的典型方法有钡法、钙法、冷冻法、膜法等,在膜法脱硝工艺未大面积推广前,多采用钡法和钙法。甚至在隔膜碱工艺时期,就有研究表明,冷冻法较钡法和钙法更为经济,但因各种现实原因,冷冻法未能大范围使用。随着膜法脱硝技术的广泛应用,冷冻法逐渐在实际应用中被采纳。但在实践中,发现膜法除硝联用冷冻法存在一定的弊端[4]。

盐析法去除硫酸根的工艺技术,有一定的理论支持[5-7]、科学的分析和小规模的实践探索,山东恒通化工股份有限公司决定开拓思路,积极发挥技术人员技术创新的优势,在专业公司的配合下,对现有生产系统进行二次投入,将生产装置改造成“盐析法去除硫酸根“。

2 盐析法去除硫酸根的技术原理

氯碱企业的盐水体系是一种典型的NaCl-Na2SO4-H2O体系。以传统膜法除硝的浓缩液为例,其中氯化钠浓度为200 g/L左右,硫酸钠浓度为70 g/L左右。同时,盐水溶液中仅含有微量的其他物质,如钙/镁物质等。因此可以假设其是一种较为纯净的三元物质体系。

硫酸钠和氯化钠共存的体系有一个很显著的特征,就是在高离子浓度时,硫酸钠和氯化钠具有不同的溶解度特性。其溶解度特性服从特定温度条件下共饱和三角相图规律[8]。

当含有一定浓度的氯化钠和硫酸钠的盐水溶液中持续加入氯化钠时,溶解的氯化钠转化成水合离子,提升了溶液主相中Na+浓度。与此同时,由于Na+浓度与SO42-在溶液中的共存关系,将导致溶液中硫酸钠超过该相图点的硫酸钠最大饱和溶解度,出现过饱和现象。当硫酸钠过饱和后,在失稳的溶液体系中,出现“诱发晶种”时,硫酸钠就会失稳呈现析出的现象。

随着氯化钠持续的增加,溶液中硫酸钠的过饱和度也将维持一定的梯度范围,硫酸钠晶种稳定生长,逐渐转变成较大的晶体颗粒。成长完成的硫酸钠晶体可通过一定形式的重力沉降器完成其分离过程。

通过持续加盐实现盐析效果明显,(1)氯化钠本就是氯碱企业的生产原料之一,引入盐析只是改变氯化钠的投入点,并不改变盐水体系的总盐耗比;(2)膜法除硝的上游盐水来源于脱氯淡盐水,其溶液中氯化钠浓度本就是非饱和的,后续也需要引入化盐工序进行饱和盐操作;(3)盐析法本身的焓变来源于氯化钠晶体溶解热和硫酸钠析出的结晶热。其数值与传统冷冻法对比,热量所需是极小的;(4)盐析法在实际工业生产中有着较为悠久的历史,尤其在硫酸钠型卤水进行盐硝联产时有过一定的应用,相关技术内容的要点和核心内容已经具备实践基础。

由于该路线方法在氯碱厂尚未得到实践证明,在仔细研判后,认为盐析法的技术原理是确定的,该技术的核心要点在于如何有效推进工业装置的放大和稳定生产。

3 盐析法去除硫酸根的工艺改造实践

山东恒通化工股份有限公司目前主要装置及生产能力为乙烯法聚氯乙烯30万t/a、甲醇制烯烃30万t/a、离子膜烧碱40万t/a、工业甲醇20万t/a、双氧水20万t/a、三氯化磷8万t/a、盐酸8万t/a、漂白粉2万t/a、热电装机28.5万kW·h/a、年供蒸汽200万t/a。

公司于2011年和2012年分别投入了2套完备的膜法除硝系统,产能是950 kg/h。其中除硝的浓缩液采用冷冻法制成芒硝。投产后,芒硝销售和存放都不好处理。经过考察论证,决定采用盐析法去除硫酸根生产元明粉的工艺路线,这是国内首套装置,改建后盐析法去除硫酸根的项目规模选定为425 kg/h。

3.1 原有工艺流程

原有的冷冻法除硝系统是行业内典型的生产工艺,其工作原理包括以下两个主要部分。

(1)膜法除硝是通过膜的选择性透过原理实现硫酸钠和氯化钠的分离。原料盐水中的NaCl和H2O在压力驱动下透过膜形成脱硝盐水,而Na2SO4则因为膜的选择性而被截留在浓水侧。从而得到Na2SO4浓度较高的富硝盐水。

(2)通过冷冻的方法将盐水的温度降低,直至十水芒硝以固体方式完成结晶析出,通过固液分离使得最终的硫酸盐从盐水中分离。工艺流程见图1。

图1 原有工艺流程示意图

公司膜法脱硝浓缩装置共建有2套,分置运行。运行压力为2.8~3.1 MPa,浓水硫酸钠浓度达到70 g/L以上。在实际运行过程中,膜分离和冷冻单元一直都极为稳定,盐水体系的硫酸根浓度未出现富集。

3.2 改造后工艺流程

通过技术改造后,实现了盐析法的生产流程,包括如下流程。(1)膜法除硝单元;(2)高倍膜浓缩单元;(3)盐析单元;(4)离心分离及元明粉干燥单元。流程图见图2。

图2 盐析法去除硫酸根工艺流程示意图

其中,膜法脱硝浓缩装置与之前的冷冻法所需的膜法脱硝浓缩装置一致。浓水中的硫酸钠浓度保持在70 g/L左右。改造实践主要在于将“冷冻法制备芒硝”改造为上述的装置措施。

高倍膜浓缩与传统的膜法脱硝基本原理类似,但由于其进水的硫酸钠浓度更高,需要有针对性地对过滤系统进行设计。公司选用了20支膜芯实现了二次浓缩过程,膜系统设计采用单段单级的工艺模式,浓缩后的盐水送入盐析单元。

盐析是本次改造工作的重点。在前期进行中试工作,明确了盐析工艺的相关工作条件和设备选型原则。加盐完成后,盐水的氯化钠浓度可达到270 g/L左右。盐析加盐采用“称重式计量”和“定容积输送计量”相结合的方式,保证了系统投盐的生产需要,设备的运行较为稳定。

盐析得到的元明粉颗粒料采用老系统的P40双级推料离心机进行离心分离。该离心机的分离因素在1 100左右。分离所得到的物料采用双螺旋输送机送入干燥机。采用多层盘式干燥机,热源选用低压蒸汽。烘干后的物料送入包装吨袋,供转运备用。元明粉中残留的水分随热空气排入空气中经过除尘设备收集粉尘后直接排放。

3.3 工艺装置使用情况

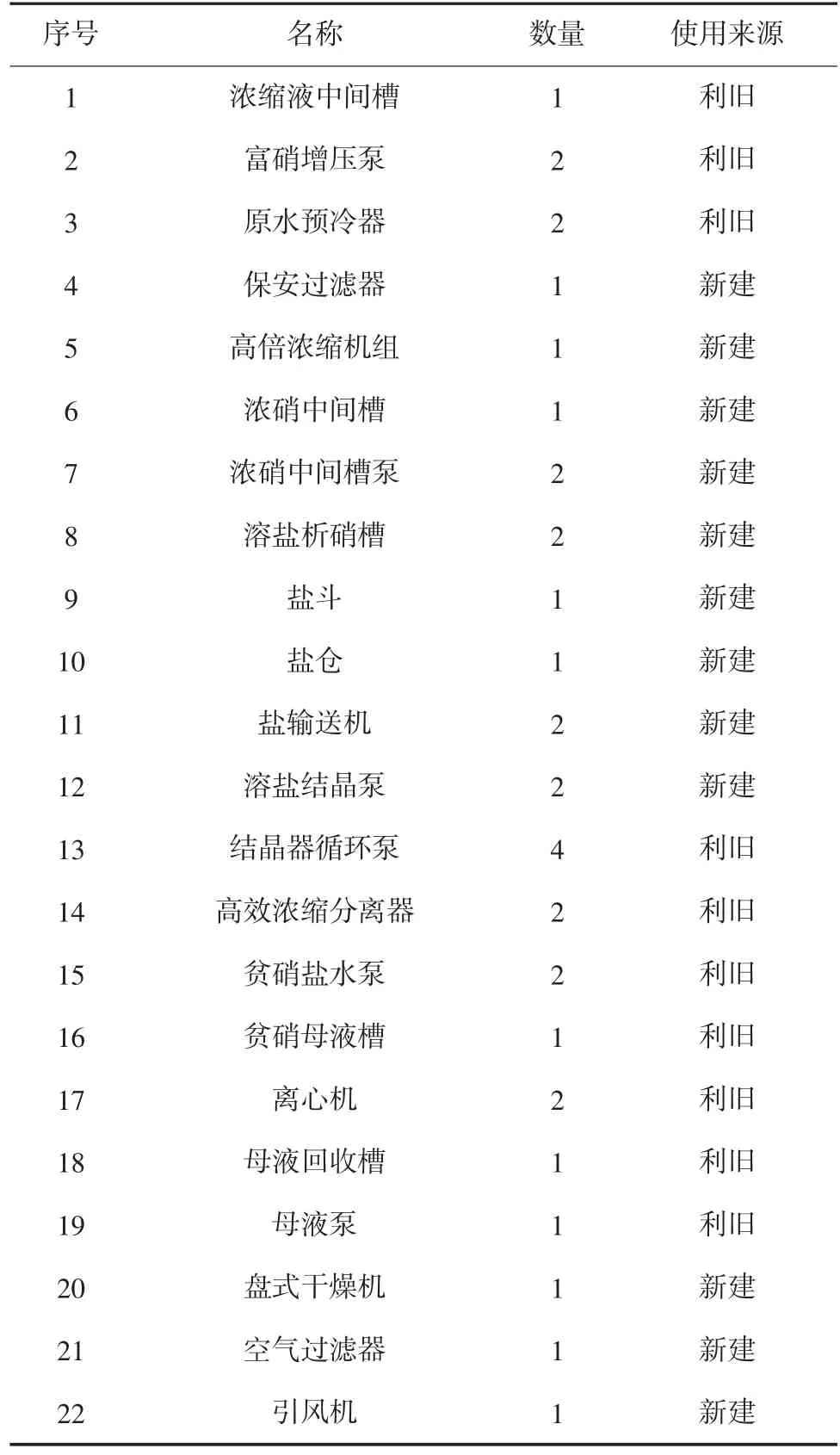

为了满足生产需要,工艺改造将原有冷冻所需的冷冻机组取消,同时考虑项目本身属于技改性质,本着节约的原则,设计阶段一直考虑将部分设备予以利旧,尽可能使原有最大化利用,以较小的代价实现了工艺的创新。工艺装置的使用情况如表1。

从表1可以看到,采用原有装置进行一定的利旧改造可满足超过40%以上的设备利旧率。工艺装置自2019年投运到现在,设备运行良好。

表1 工艺装置内容及使用情况

3.4 使用原盐以及出料硫酸钠品质跟踪

本装置主要是采用投加氯化钠来完成盐水溶液中硫酸根的析出。为了防止盐析中原盐中杂质对高倍膜浓缩的影响,在实践中选用了工业NaCl一级品。一级品氯化钠盐品质见表2。

表2 原料氯化钠盐情况 %

同时,在实践中发现NaCl-Na2SO4-H2O是一种相对稳定的三元共混体系,因此实际生产过程中析出的硫酸钠品质较为稳定。目前副产元明粉品质可达到(GB/T 6009-2003)《工业无水硫酸钠》中二类一等品品质。实测数据见表3。

表3 产品元明粉盐情况 %

同时对出料硫酸钠的颗粒粒度进行了粒度分析,颗粒粒度D50(中位径)达到115.0 μm,D90可达到678.1 μm,可完全满足下游厂商的使用需求。具体见图3。

图3 盐析法副产元明粉粒径分析图

4 盐析法的生产总结

盐析法制备元明粉的生产实践中一些操作要点总结和探讨。

(1)严控盐水品质关。氯碱厂本身的盐水品质要求极高,而改造后的工艺因为将膜分离的浓缩倍数推到一个极高的程度,因此盐水中的痕量物质对于高倍浓缩系统就会出现一定程度的影响。通过系统的分析,有针对性的对膜浓缩液和脱硝浓水的品质进行跟踪,确保系统稳定运行。

(2)切实落实生产责任,专人专岗。本系统的工艺流程是全新的,对于操作岗位的工人来说,也是全新的生产实践。通过将关键岗位和新增岗位进行拆解,切实落实各岗位的员工职责,通过“以老带新”、“以快带慢”的方式,使全员尽快熟悉新工艺的岗位要求。

(3)严格控制生产过程的操作要求。针对调试过程中摸索的操作要领落到实处,通过对相关自控点位的全程跟踪结合多频次的指标分析的方法,切实保障生产装置的工艺要求。

5 盐析法去除硫酸根的优势分析

通过前后改造的工业实践,采用盐析法去除氯碱企业盐水体系中的硫酸根是具有工业价值的方法,主要体现如下。

(1)解决了盐水硫酸根富集问题。通过生产装置可以将原盐中硫酸根从盐水体系中去除,使得盐水体系满足离子膜电解法的盐水品质需要。

(2)实现资源回收利用。将无用硫酸根转变成一种可直接外售的商业产品,该产品可直接实现氯碱厂的副产经济增益。

(3)可实现厂区节能减耗的目的。采用盐析法比传统的冷冻法动力消耗更少。前冷冻法功率为221 kW,而目前使用功率为127 kW。

(4)可利旧原有冷冻装置的部分设备。在实践中积极采用了冷冻装置的部分设备,尤其是泵送装置、储槽设备、换热设备等,可减少改造项目的投入。

6 结语

盐析法去除盐水体系中硫酸根的改造通过3年来的工业实践证明,在建设初期可利旧使用原冷冻系统的部分设备,其生产方法完全可以满足氯碱厂的硫酸根去除要求,副产元明粉产品持续为氯碱厂带来经济效益,是值得探索的工艺技术路线。