严寒地区沉管预制的暖棚智能蒸汽养护

2022-09-20申昌洲

申昌洲

(中交四航局第二工程有限公司,广东 广州 510230)

0 引言

混凝土沉管隧道已在世界越江和跨海工程中得到了较广的应用,沉管隧道在我国工程实例越来越多,其施工关键技术在不断地完善和创新,预制方法从传统的干坞法预制发展为工厂法预制。沉管管节的预制是沉管隧道施工的难点之一,在预制过程中,由于沉管管段体积大、结构形式复杂、施工工艺复杂,沉管结构容易因温度、收缩以及约束等原因在预制阶段就出现危害性裂缝。危害性裂缝的出现不仅会影响结构的外观,还会促进有害物质侵蚀混凝土的速度,从而导致混凝土结构破坏,削弱沉管混凝土结构整体的耐久性。随着大连湾海底隧道的开工,意味着沉管隧道技术在我国北方严寒地区首次得到了应用,如何确保沉管预制冬期施工质量成为了重中之重。

王志武[1]介绍了蒸汽养护自动控制系统的组成部分及作用,并结合长沙湾特大桥高性能混凝土箱梁的施工阐述了高性能水泥混凝土箱梁蒸汽养护制度的确定流程;罗卫华等[2]针对当前冬季低温环境混凝土蒸汽养护存在的诸多问题,引入了智能蒸汽养护系统用于预制混凝土梁的养护,着重阐述了智能蒸汽养护系统相比于传统燃煤蒸汽养护在节能减排方面的优势;高阳春等[3]为了提高混凝土构件质量、降低能耗,进行了混凝土预制构件低温养护的试验,介绍了安装的ZEK蒸汽养护窑(坑)自动控制调节系统装置;刘鹏[4]以哈尔滨西客运站工程严寒期冬期暖棚法施工为例,具体介绍了高寒地区冬期暖棚法施工;张武华等[5]结合沈阳地区成功的案例,对暖棚室内温度与混凝土强度增长两者之间的关系进行分析,比较和探讨混凝土防冻保护和养护各种方法的适用条件。汪东东等[6]提出高温(70℃)蒸汽养护对混凝土的抗氯离子渗透性和抗冻性产生一定不利影响,在混凝土中掺矿粉可以减小蒸养对混凝土微观结构和耐久性的负作用[4]。沉管为自防水结构,防渗要求高,冬期暖棚常温[5]蒸汽养护技术成为首选,然而对于巨大的沉管结构,传统的暖棚搭设难度大,蒸汽养护设备简单,棚内温度难以控制,易产生温度裂缝。

本文结合大连湾海底隧道沉管预制冬期施工,开发了针对大型混凝土沉管预制的暖棚智能蒸汽养护关键技术,并以大连湾海底隧道沉管E8S6节段冬期施工为工程应用实践,为今后类似工程施工提供参考和借鉴。

1 工程概况

大连湾海底隧道全线长约5098 m,北起梭鱼湾规划20号路,向南通过隧道北岸接地点,隧道以沉管的形式下穿大连湾并在大连港三、四号码头之间登陆。其中,沉管隧道长3035 m,由1节135 m、12节180 m和5节145 m长的管节构成。直线形180 m标准管节由8个22.5 m长节段构成。沉管结构断面宽33.4 m,高9.7 m,底板及顶板厚1.4 m,侧墙厚1.25 m,中隔墙厚0.6 m。管节采用干坞法预制,全断面浇筑工艺,单次浇筑1个22.5 m节段,混凝土方量约2700 m3,混凝土强度等级为C45(28 d),C50(56 d)。根据项目工期安排,项目施工将历经3个冬期,约38个节段需进行冬期施工[7]。

大连地处欧亚大陆东岸、东北辽东半岛最南端,属典型的北方寒冷气候区域,最冷月为11月份到次年的3月份,月平均温度为-4.2℃,年极端最低气温为-21.1℃。在工期紧迫的条件下,如何确保沉管预制冬期施工质量成为了项目的重中之重。

根据项目设计及相关规范[7]要求,大连湾沉管预制混凝土温度控制标准为:

1)浇筑前与浇筑期间,暖棚内温度≥5℃;

2)暖棚升温及降温速度≤10℃/h;

3)混凝土终凝后开始蒸汽养护,在混凝土温峰前保持棚内温度在20℃±2℃;

4)混凝土内表温差≤20℃,拆模前表环温差≤20℃,拆模后表环温差≤15℃。

2 暖棚构造设计

管节各节段采用流水施工,全断面一次性浇筑工艺。考虑到暖棚需容纳模板结构,暖棚宽度应大于42 m、高度不小于12 m,且具备沿管节纵向移动功能。如此大体量移动暖棚若采用常规钢结构暖棚,结构非常复杂,搭设所需人力资源和时间成本较高。本工程暖棚结构依托沉管侧模板,利用模板自身的承载能力及抗风能力抵御暖棚带来的额外荷载,暖棚的体积可大大减小,且借助侧模自身的移动功能,便于拆装、移动作业。

2.1 暖棚结构

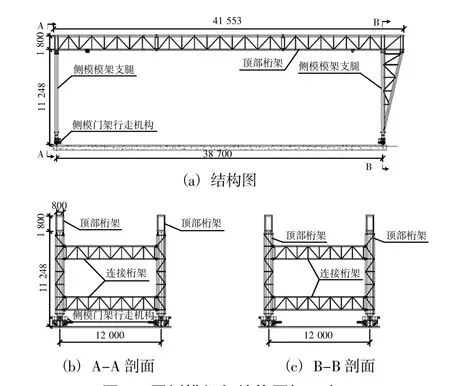

沉管侧模为片模结构,悬挂在侧模门架上,门架部分由2榀横向主桁架梁及其支腿立柱、联接桁架组装而成。其主要结构采用H250/H200/[32a/[25a型钢及F100×6方钢管组焊成型,见图1。

图1 原侧模门架结构图(mm)Fig.1 Original side form of door frame structure(mm)

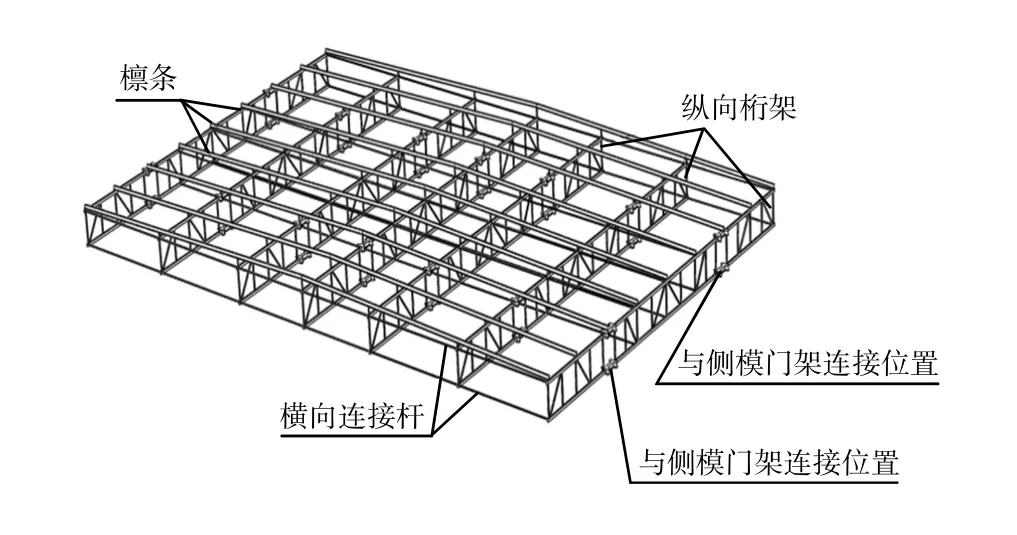

为满足暖棚搭设条件,在模板门架主桁架上增设7组纵向桁架(主要材料为H140×80及F50×4型钢),5组横向连接杆(主要材料为F50×4型钢)及9列檩条(主要材料为Z180×70×20型钢)作为暖棚顶部支撑结构,如图2所示。

图2 暖棚增加部分结构图Fig.2 Increased part of the structure of the greenhouse

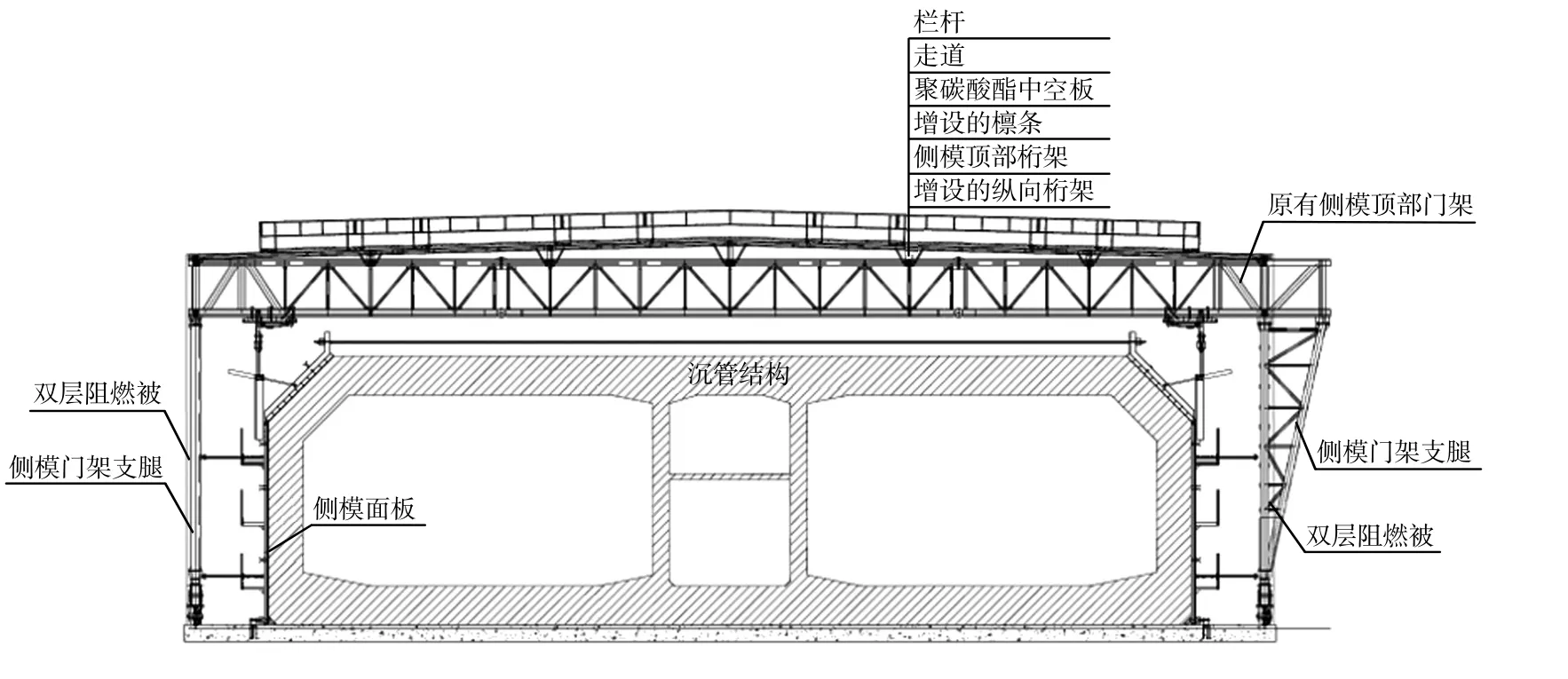

暖棚顶部的保温材料为聚碳酸酯中空板,单块尺寸6 m×3 m,安装时在檩条间按2~3 m间距焊接F40×4方管作为支撑。暖棚4个侧面保温材料为双层阻燃被,其结构为双层阻燃帆布,并在中间填充岩棉。单条阻燃被宽度2 m、长度12.5 m,采用钢丝固定在模板结构上,阻燃被之间采用螺栓及魔术贴连接。暖棚结构如图3所示。

图3 暖棚断面结构图Fig.3 Sectional structure of the greenhouse

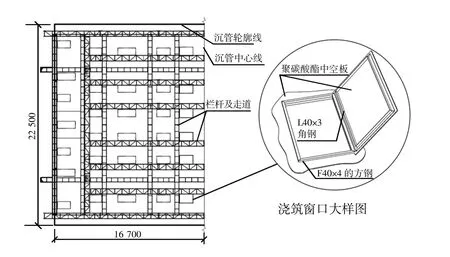

2.2 浇筑构造设计

管节采用汽车泵浇筑,为满足墙体及顶板浇筑时汽车泵管穿过暖棚顶部的要求,在暖棚顶部开设了62个浇筑窗口,窗口宽度为0.8~1 m、长度为1.5~4 m。浇筑窗口采用框-盖结构设计,在非浇筑期间可关闭,以减小暖棚内温度损失,如图4所示。

图4 暖棚顶部浇筑窗口布置及大样图(mm)Fig.4 Arrangement and detail drawing of pouring windows on the top of the greenhouse(mm)

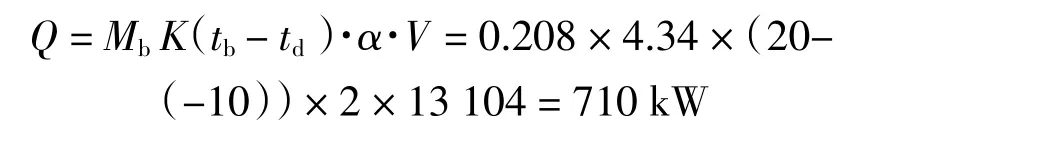

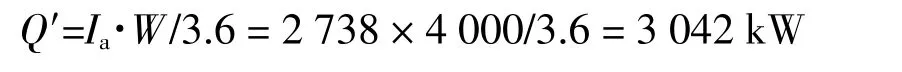

2.3 暖棚耗能分析

暖棚宽42 m,长24 m,高13 m,暖棚体积为42×24×13=13104 m3;暖棚顶部采用聚碳酸酯中空板,侧部采用双层阻燃被作为保温材料,经加权计算其平均传热系数为4.34 W/(m2·K);暖棚内温度按20℃,环境温度按-10℃考虑,根据暖棚热工计算公式[8]:

式中:Q为暖棚的耗热量;Mb为表面系数,即暖棚冷却面积与外部度量暖棚的体积之比,m-1;K为暖棚围护结构的平均传热系数,W/(m2·K);tb为棚内温度,℃;td为棚外环境温度,℃;α为暖棚散热系数,当风速大于5 m/s时,α=1.5~2.0,本处取2.0;V为暖棚体积。

拟采用2个4.0 t/h锅炉,蒸汽供应压力约为0.4 MPa,则单个锅炉提供的蒸汽热功率为:

式中:Ia为蒸汽含热量,kJ/h,查表得Ia=2738kJ/h;W为每小时蒸汽供应量,kg。经核算,6个暖棚采用2台锅炉供应蒸汽,蒸汽供应量满足要求。

3 智能蒸汽养护系统

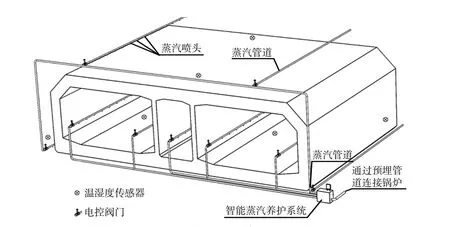

3.1 蒸汽管道布置

锅炉产生蒸汽后通过预埋管道经智能蒸汽养护系统输入暖棚。9组蒸汽管道主要布置在暖棚底部及行车道内模板上,均采用电磁阀控制,同时为了监控棚内不同区域的温湿度,在暖棚内侧墙、顶部、行车道内共布置了6组温湿度传感器,所监测到的温湿度数据可无线传输至蒸汽控制系统,见图5。蒸汽管道采用不锈钢材质,在蒸汽管道上按照1.5~2 m间距、远端间距小、近端间距大的原则布置蒸汽喷头,确保蒸汽喷射均匀。

图5 蒸汽系统布置图Fig.5 Arrangement of the steam system

3.2 蒸汽养护智能控制系统

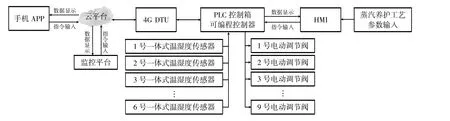

为实现蒸汽养护过程中精准智能控制棚内温湿度,在升温期控制升温量及升温速度,恒温期保持温度稳定,降温期安全、快速降温,尽早达到拆模条件,设置了一套专用蒸汽养护控制系统。该系统主要由PLC(可编程控制器)、HMI(人机界面)、传感器、云平台、监控平台、电磁阀、手机APP构成,其硬件连接组成如图6所示。

图6 蒸汽养护智能控制系统设备组成图Fig.6 Equipment composition of steam curing intelligent control system

结合图5、图6可知,养护智能控制系统工作原理为:由温湿度传感器测得的暖棚不同区域的温湿度传输至PLC,PLC根据相应养护阶段设定的参数相比较,判定温度高低或升降快慢后由控制系统发出信号驱动相应区域蒸汽管上的电磁阀控制相应区域蒸汽量,从而达到控制暖棚内不同区域温湿度的目的。同时通过无线传输系统,可在远程监控平台或手机APP查看温控相关数据及输入养护控制参数。整个温控过程由PLC自动控制,有效地提升了养护施工效率和质量。

3.3 养护步骤与措施

1)准备工作

在钢筋笼内部埋设温度传感器,配备无线发射设备,便于实时观测混凝土内表温度。对暖棚及蒸养系统进行试运行,确保蒸养系统可正常工作。

2)浇筑前与浇筑期温度控制

浇筑前棚内采用75 kW暖风机升温,根据施工经验,外界环境温度在-15℃以上时,采用10台75 kW暖风机可使暖棚内温度上升速度达到约1.5℃/h。棚内温度到达5℃后,开始混凝土浇筑,混凝土浇筑期间采用5台75 kW暖风机保持棚内温度在5℃以上。

3)升温与恒温期

在混凝土终凝后开启蒸汽养护系统,设定棚内养护温度为20℃。观测混凝土内部温度,监测混凝土内部温峰的达到时间。

4)降温期

混凝土温峰后,暖棚内温度也进入降温阶段,降温阶段的温度控制原则是在保持棚内温度与该处混凝土表面温度之差不超过20℃的基础上逐步降低该区域暖棚温度,以尽快达到拆模要求。施工时,操作人员每4 h通过计算机远程观测混凝土表面温度并按照温控原则远程输入暖棚控制温度。

因本阶段混凝土水化热持续散发,实际降温较为缓慢,考虑到暖空气上升富集于顶部,可在保持棚内与混凝土表面安全温差的情况下通过打开浇筑窗口、采用风机向暖棚底部传输热空气等方式加快棚内降温速度。

在此阶段,蒸汽养护系统对棚内蒸汽是通过温度变化调控,因顶部通常温度较高,若长时间关闭蒸汽,应及时往顶板表面喷洒与混凝土表面温差小于15℃的温水并覆盖薄膜保湿。

5)拆模与后期养护

因拆模需掀开暖棚两端篷布,将进一步降低暖棚温度。因此在混凝土表面温度下降至与外界温度差值小于15℃时进行拆模工作(此时混凝土强度一般已达到70%抗冻强度以上),拆模时严禁同时掀开两端篷布。内模拆除后立即恢复两端篷布,在暖棚内继续安装温控标准养护满14 d方可拆除侧模板及暖棚。

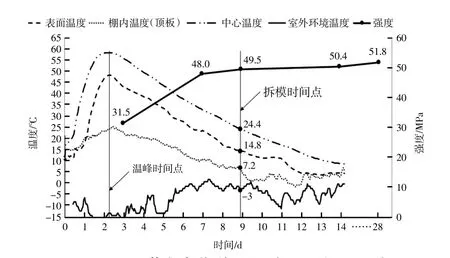

4 智能蒸汽养护实践

以应用该技术的大连湾海底隧道沉管E8S6节段冬期施工为例,该节段混凝土浇筑在2021年1月3日开展,持续约37 h,室外温度为-15~-6℃,在浇筑后52~60 h到达温峰后降温,在216 h达到拆模条件开始拆除模板,拆模后无危害裂缝,强度符合要求,如图7所示。

图7 E8S6节段冬期施工温度及混凝土强度图(以顶板为例)Fig.7 Winter construction temperature and concrete strength of section E8S6(take the roof as an example)

5 结语

依据侧模门架式结构架设暖棚顶部支撑结构及保温结构,充分利用了模板自身的承载能力及抗风能力,减小了暖棚体积,并依靠侧模暖棚移动功能,在满足暖棚使用功能的情况下大大减小了暖棚的搭设工作量及蒸汽耗用量。建立了智能蒸汽养护系统,系统通过传感器、温控PLC、电磁阀等装置可自动监控与调节暖棚内温度,保证了混凝土水化热的平稳释放,防止了冬季温度骤降等冷冲击影响,减少了温差裂缝、收缩裂缝的出现,保证了混凝土的强度与耐久性。结合大连湾海底隧道沉管预制冬期施工暖棚智能蒸汽养护技术,提出了适用于大型沉管管节冬期施工方法。暖棚蒸汽养护法在大连湾海底隧道沉管预制冬期施工的应用实践表明,该施工技术在大型暖棚搭设使用、棚内温度控制和混凝土强度增长方面均达到了预期目的,混凝土表面无裂缝,养护效果良好,对严寒地区混凝土施工,特别是对大型沉管混凝土冬期施工具有借鉴与指导意义。