深中通道隧道现浇暗埋段大体积混凝土抗裂技术应用研究

2022-09-20金文良徐文刘迪谢彪

金文良,徐文,刘迪,谢彪

(1.深中通道管理中心,广东 中山 528400;2.东南大学材料科学与工程学院,江苏 南京 211103;3.高性能土木工程材料国家重点实验室,江苏 南京 211103)

0 引言

隧道现浇暗埋段混凝土结构通常设计结构尺寸巨大、施工周期长和施工工艺复杂,隧道混凝土结构容易因急剧温度应力作用、混凝土自收缩以及不同结构约束情况等原因,致使在混凝土施工阶段(尤其是在早期温降阶段)就出现贯穿性收缩裂缝[1-2]。混凝土的裂缝控制是一个系统且复杂的技术问题,目前国内对于混凝土的裂缝控制研究也颇多,但考虑的方面通常较为单一,无法从全局控裂的角度出发,从多个方面统筹控制研究。为有效避免隧道大体积混凝土裂缝的产生,保障工程施工质量,本文以深中通道西人工岛现浇隧道为研究背景,主要从两个角度同时进行研究:其一是材料角度,通过原材料品质控制、混凝土配合比优化、建议采用新型功能性材料——水化热调控材料等方式进行;其二是施工工艺措施优化、控制混凝土入模温度、铺设冷却循环水管及保温保湿养护措施等方式进行,最终形成整套的海工隧道大体积混凝土抗裂技术方案。

1 工程概况

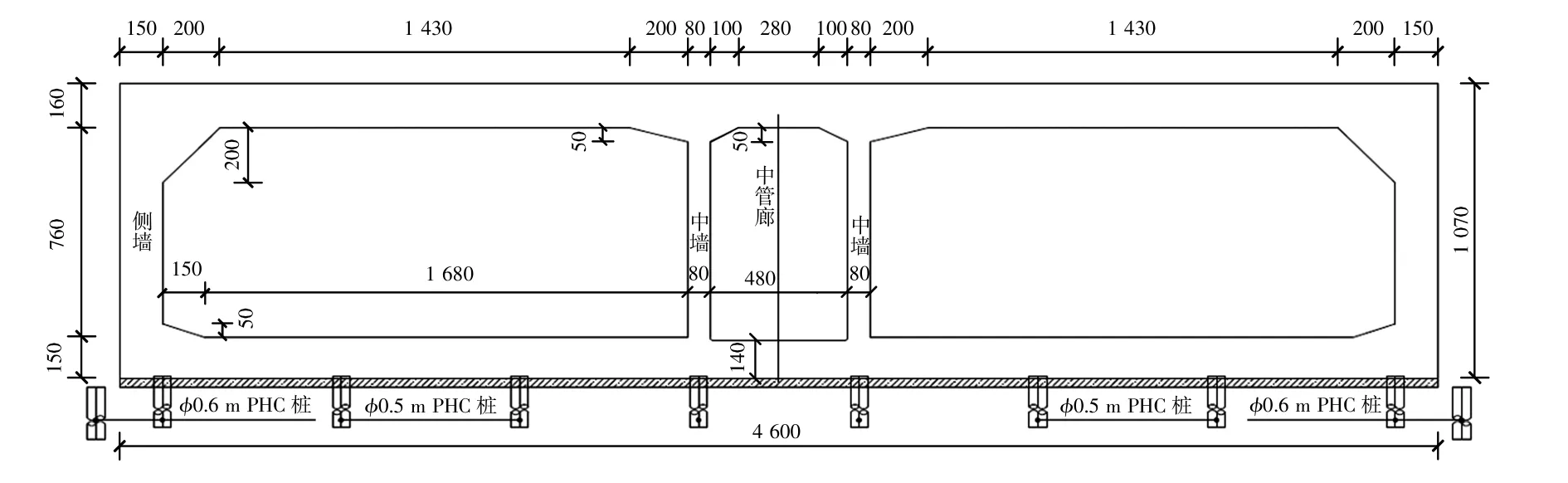

深中通道项目全长24.03 km,北距虎门大桥约30 km,南距港珠澳大桥38 km,项目东接机荷高速,跨越珠江口,西至中山马鞍岛,与规划的中开、东部外环高速对接,实现在深圳、中山及广州南沙登陆,是集“桥、岛、隧、地下互通”为一体的系统集群工程[3-4]。而西人工岛现浇主线隧道长475 m,实现桥、岛、隧功能转换。现浇隧道设计使用年限100 a,结构安全等级为一级,结构形式为单箱双室管廊箱型结构形式,其中顶板厚160 cm、150 cm,底板厚140 cm、150 cm,侧墙厚150~130 cm、100 cm,中隔墙厚度80 cm,横断面宽度46.00~74.45 m,典型横断面如图1所示。该工程属于海工大体积混凝土结构,控裂难度极大。

图1 典型现浇隧道结构示意图(cm)Fig.1 Schematic diagram of typical cast-in-situ tunnel structure(cm)

2 混凝土原材料及配合比

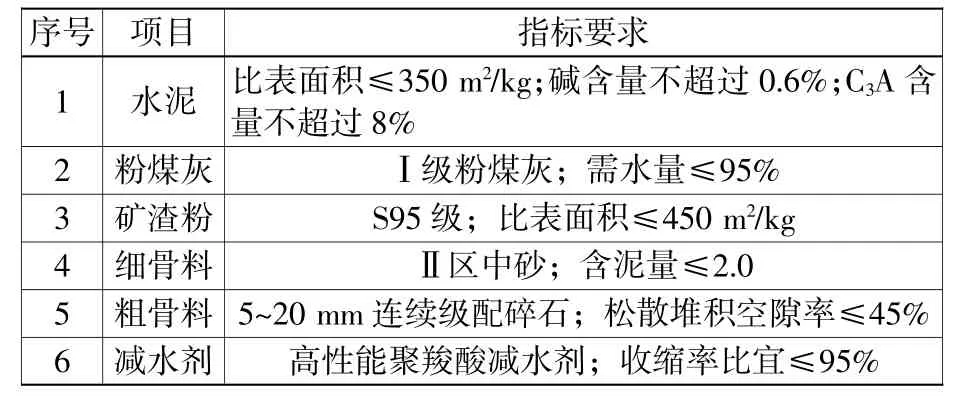

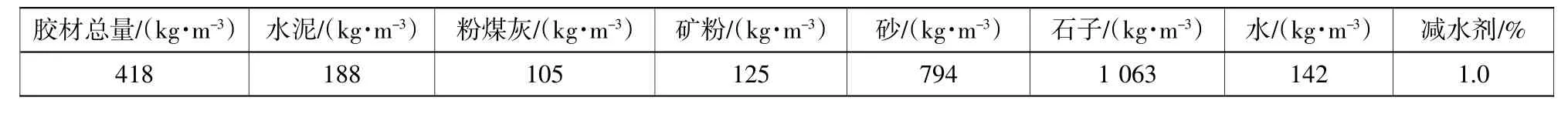

现浇隧道大体积混凝土配合比设计除满足工作性、设计强度和耐久性能外,还应具有较好的抗裂性和体积稳定性,混凝土强度设计等级为C28d45、C56d50。从混凝土抗裂性能出发,混凝土应具有低温升、低收缩的性能,配合比设计思路为采用低水泥用量、大掺量矿物掺合料并辅以具有减缩型及缓凝型聚羧酸高性能减水剂。根据工程实际情况,最终选用以下原材料:英德海螺水泥P·Ⅱ42.5、镇江谏壁粉煤灰(F类Ⅰ级)、唐山矿渣粉(S95级)、西江中山(细度模数2.6)、江苏苏博特减缩缓凝型聚羧酸减水剂和水化热抑制剂,相关混凝土原材料控制指标如表1所示。

表1 深中通道隧道主体结构混凝土原材料控制要求Table 1 Control requirements for concrete raw materials for main structure of Shenzhen-Zhongshan Link

经混凝土配合比验证,拟采用表2所示的混凝土配合比。

表2 大体积混凝土配合比Table 2 Mass concrete mix ratio

3 大体积混凝土施工控裂措施

现浇隧道大体积混凝土根据其结构特点,施工控裂措施主要从以下方面进行:1)采用半断面浇筑法(底板、侧墙、中隔墙一体优先浇筑,后续再一次性浇筑顶板),减少纵向施工缝,降低混凝土结构的外约束。2)混凝土温度控制,混凝土内部温度无论升多高,最终都会降到环境温度,温度降低的过程中,混凝土内部会产生温度应力,混凝土在受到约束的情况下,温降收缩产生的拉应力值超过混凝土极限抗拉强度,结构就会开裂,因此在实际大体积控裂过程中,常通过严格的温控措施降低混凝土内部最大温升值、内外温差,避免由混凝土内部温度梯度引起的温度应力作用而导致的开裂。3)保温保湿养护,早期保温保湿养护工作能相应地降低混凝土内外温差及表面塑性收缩裂缝的产生。

3.1 施工作业优化

深中通道现浇隧道结构复杂、尺寸较大,根据国内相关研究成果,隧道工程通常侧墙受约束最强[5-6],其开裂风险最高。为避免结构开裂,通过施工工法优化降低外约束作用,采用竖向分2层浇筑的方式进行(底板、侧墙和中隔板优先一体先浇筑,最后浇筑顶板,间隔时间约30 d),减少纵向施工缝,降低混凝土外约束,以此降低结构开裂风险。

3.2 入模温度控制

根据已有研究成果表明[6-8],混凝土入模温度越高,混凝土结构开裂风险也越大,因此在施工时主要采取以下措施来控制混凝土入模温度:

1)原材料控温:粉料采用储罐存贮,外壁铺设冷却水管,砂石料场设置遮阳棚、料仓口设置卷帘门、料仓侧面安装工业级冷风机、遮阳棚顶部布置喷淋系统,原材料降低至规定温度方能使用。同时,混凝土拌和过程中,再辅以冷却水及碎冰拌和降温。

2)施工运输控温:根据浇筑情况合理调配罐车卸料次序,避免混凝土因罐车在现场停留时间过长而升温。同时为减小混凝土在运输、浇筑过程中温度的上升(由环境温度及泵管摩擦影响),在罐车罐体上包裹保温布。根据数据统计,在夏季高温环境,混凝土运输与泵送过程中混凝土最大温升5.1℃;在冬季,混凝土运输与泵送过程中混凝土最大温升0.8℃。因此,高温季节施工时,应加快运输和浇筑速度,同时在已浇筑区域用帆布遮阳,并根据硬化情况使用冷风机或晒水降温。

3)入模混凝土温度指标控制:对于日平均气温大于10℃时,混凝土入模温度需小于日平均气温加8℃且小于28℃;当日平均气温小于10℃时,混凝土入模温度需不高于日平均气温加8℃。

3.3 冷却水管通水工艺

对于冷却水管已有较多研究成果[9],根据前期成果并结合工程实际情况考虑,隧道内冷却水管采取如下布置:结构内采用外径40 mm,厚2~3 mm的铁管作为循环冷却水管,水管累计长度不超过150 m,板结构冷却水管厚度方向布置2层,上下间距40 cm,水管排距80 cm,交错布置。墙结构厚度方向布置1排冷却水管,层距80 cm,冷却水管相关控制指标如表3所示。

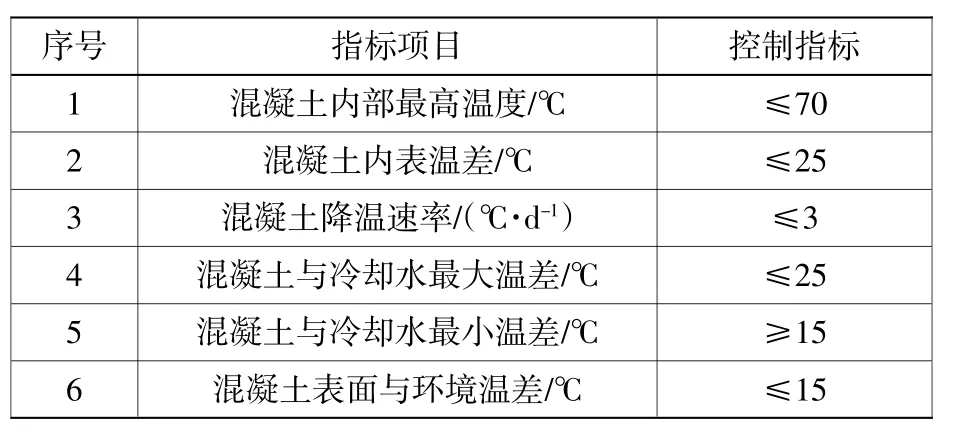

表3 关键温控指标Table 3 Key temperature control indicators

3.4 混凝土养护

隧道混凝土应保证全过程养护,防止拆模后的塑性收缩及干燥收缩裂缝的产生,具体来说包括拆模前养护及拆模后养护。其中混凝土拆模时间应结合混凝土内表温度及混凝土表面与大气温差决定,根据现场情况定制合理拆模时机,且顶板拆模前,还需提前对同条件养护试块进行抗压强度测试,满足要求方可拆模。

1)拆模前:对于大面积板式结构混凝土浇筑完毕初凝前,采用喷雾养护,待混凝土终凝后洒水、覆盖养护;对于有条件蓄水养护的,如侧墙结构在拆模前进行蓄水养护,这样可有效避免混凝土早期塑性收缩开裂。

2)拆模后:拆模后立即对混凝土表面进行养护,在混凝土表面覆盖或粘贴篷布、棉絮或其他有保温效果的材料,宜控制混凝土表面散热系数不高于20 kJ/(m2·h·℃),养护水的温度与混凝土表面温度之差不宜超过15℃,且保温保湿过程不宜少于14 d,控制结构内外温差(温差应力),避免由于混凝土里表及与环境温差过大而形成温度裂缝,同时也减少干燥收缩裂缝。

3.5 实体监测结果

考虑到施工工艺复杂性以及实际施工环境,有必要对现浇隧道大体积混凝土进行温度测试,根据工程经验以及相关计算分析结果,隧道底板、边墙及顶板交界处中心温度通常相对较高,应力容易集中在纵向分层的施工缝处,故本文选取该部位进行温度监测,从而指导及提升相应抗裂措施,温度监测结果如图2所示。

图2 典型断面温度监测曲线Fig.2 Temperature monitoring curve of typical section

从实体结构温度监测来看,混凝土最高温度满足不大于70℃、内外温差不大于15℃等指标的要求,主要指标满足控制要求。但实体结构从入模温度至最大温峰值用时约27 h,且温降速率为4.2℃/d,总体数据指标满足要求,虽拆模后未发现有害裂缝,但实体仍然存在温升、温降速率过快的问题,增大开裂风险,因此在混凝土温度历程控制方面还具有进一步提升的空间。

3.6 水化热抑制剂构件实验

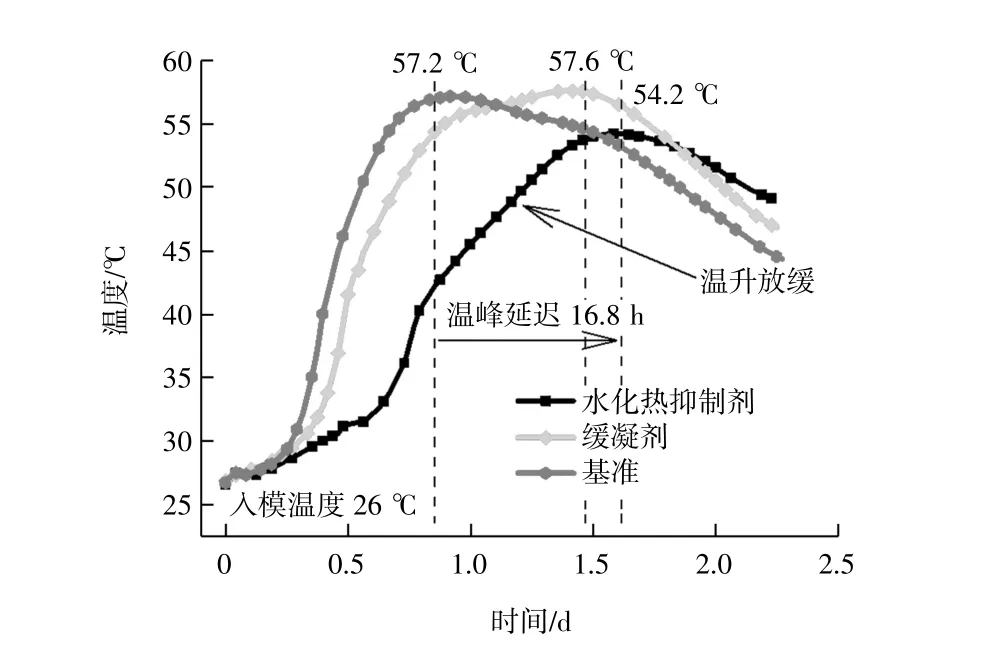

从实体监测结果来看,总体温度数据满足要求,但存在温升及温降速率较快的问题。常规施工工艺很难进一步优化,因此通过掺入一定量水化热抑制剂调控混凝土水化放热历程。在施工单位拌合站分别生产基准混凝土、提高了1倍用量缓凝剂的基准混凝土、及掺水化热抑制剂的基准混凝土进行1 m3试块(尺寸1 m×1 m×1 m)温度历程对比实验,控制其入模温度≤28℃,木模覆盖保温养护,无冷却水管工况,监测结果见图3。

通过图3中心温度历程曲线结果可知,在保持入模温度基本相近的情况下,普通混凝土温升速率最快,在21.6 h达到最大温峰值57.2℃,大掺量缓凝剂的基准混凝土构件在33.6 h达到最大温峰值57.6℃,而掺水化热抑制剂混凝土构件在38.4 h达到温峰值54.2℃。从曲线形态分析,缓凝剂仅具有延长水泥诱导期和推迟温峰的作用,对于水泥水化加速期放热速率基本无影响,虽到达温峰的时间延长,但峰值变化不大,而掺水化热抑制剂的温升曲线更缓,有效降低水泥水化加速期放热速率,使热量在尽量长的时间内缓慢释放,在散热条件良好的条件下(如通冷却水管),水化热抑制剂的应用能很好地解决温升速率快及温峰值高等问题,且对混凝土28 d强度基本无影响,总体上为完善大体积控裂方案提供一种新思路。

图3 构件温度曲线Fig.3 Component temperature curve

4 结语

本文从混凝土配合比设计、施工工艺、温控技术措施、养护措施以及新型功能型材料等方面研究隧道大体积混凝土裂缝的控制,为同类工程提供思路。

1)为满足大体积混凝土抗裂防渗的要求,隧道主体结构配合比采用低胶凝材料、大掺量双掺矿物掺合料的技术,胶凝材料总量为418 kg/m3,水泥用量为188 kg/m3,其中粉煤灰、矿粉分别占总胶凝材料的25%及30%。

2)通过采用半断面分层浇筑工艺、控制混凝土入模温度、冷却循环水系统优化和强化拆模前后保温保湿养护等措施可有效降低结构开裂风险,综合应用后,基本能控制结构有害裂缝的产生。但通过温控数据分析,主体结构大体积混凝土还存在温升及温降速率较快的问题,温控措施还具有从功能材料方面进一步优化提升的空间。

3)水化热抑制剂能有效降低水泥水化加速期放热速率,温升曲线更缓,能充分利用结构散热性能进一步降低混凝土最大温峰值,降低温度裂缝风险。