千米竖井硬岩全断面掘进机凿井关键技术与研究路径探析

2022-09-20刘志强李术才王杜娟宋朝阳刘征宇田彦朝荆国业

刘志强,李术才,王杜娟,宋朝阳,刘征宇,田彦朝,荆国业

(1.北京中煤矿山工程有限公司,北京 100013;2.矿山深井建设技术国家工程研究中心,北京 100013;3.山东大学 岩土与结构工程研究中心,山东 济南 250061;4.中铁工程装备集团有限公司,河南 郑州 450016)

深地资源与空间开发利用是国家重大战略任务。竖井作为进入深部地层的核心构筑物,担负着矿物、人员、材料和装备的提升,以及通风、供排水、供电与安全通道等多种功能。竖井工程广泛应用于地下矿物资源开采、地下交通、水力水电工程建设、地下大科学试验、地下油气存储、地下核废料和CO封存等地下资源开采和地下空间开发利用领域,对保障资源、能源供给和国家安全,支撑国民经济持续发展具有重要意义。据统计,2000年以来我国超千米竖井已建成150余条,近10 a增速超200%,我国已然成为深地开发大国。面对千米以深矿物资源开发和地下空间利用的重大需求,特别是进入2 000~3 000 m深地工程,竖井必将成为进入深部地层的主要通道。目前,井筒建设以钻孔爆破凿井方法为主,存在下井作业人员多、工作环境差、职业伤害严重、竖井施工难度大、风险高等问题,安全事故时有发生,而以机械破岩为代表的非爆破破岩技术是现阶段凿井技术发展的重要方向,是实现千米深大直径井筒智能建设的重要支撑。

目前,千米竖井高精度、高可靠、高效率、绿色化、智能化建设技术,是国内外地下矿物资源开采与地下空间开发利用领域竞争的焦点之一。然而,千米深井穿过地层的复杂性、不确定性和未知性,给竖井掘进机凿井地层稳定控制和涌水治理技术、掘进装备与配套装备以及工艺和示范带来一系列重大的风险和挑战。我国已形成了适用富水软弱地层的竖井钻机钻井技术,适用待凿井筒下部存在巷道工程条件的反井钻机钻井和导井式下排渣竖井掘进机凿井技术,以及适用200 m以浅的上排渣竖井掘进机凿井技术。我国千米深竖井掘进机凿井技术依然处于空白阶段,竖井掘进机凿井基础理论缺乏,硬岩大体积低能耗机械破岩、克服重力连续垂直排渣、掘进-支护协同与安全保障等关键技术尚未完全突破,千米竖井全断面硬岩掘进机及其配套装备亟待研发。因此,千米竖井硬岩全断面竖井掘进机凿井技术是我国千米竖井安全、高效、绿色、智能化建设的迫切需求。

按照支撑国家资源安全和构建新发展格局的要求,促进井筒向更深和向无人化、智能化建井发展进行技术积累,占领国际深地科技前沿,保障国民经济发展和国防建设安全。2021年科技部发布了国家重点研发计划“高性能制造技术与重大装备”重点专项的申报指南,其中“重大装备应用示范”任务的3.3为“千米竖井硬岩全断面掘进机关键技术与装备”。北京中煤矿山有限公司作为项目牵头单位,组织国内有关院校、研究机构和井筒建设企业,进行了项目申报。笔者围绕重点专项申报指南中的研究内容和考核指标,梳理了国内外机械破岩凿井技术发展现状,剖析了机械破岩凿井面临的难题,凝练了千米竖井硬岩全断面掘进机凿井需要攻克的3个科学问题和8项关键技术问题,按照“工艺引领—地质保障—技术突破—装备研发—工程示范”的全要素、全过程思路,提出了5项攻关任务,以期为千米竖井硬岩全断面掘进机凿井关键技术与装备的发展提供参考。

1 竖井掘进机发展现状与存在的问题

1.1 竖井掘进机发展历程与现状

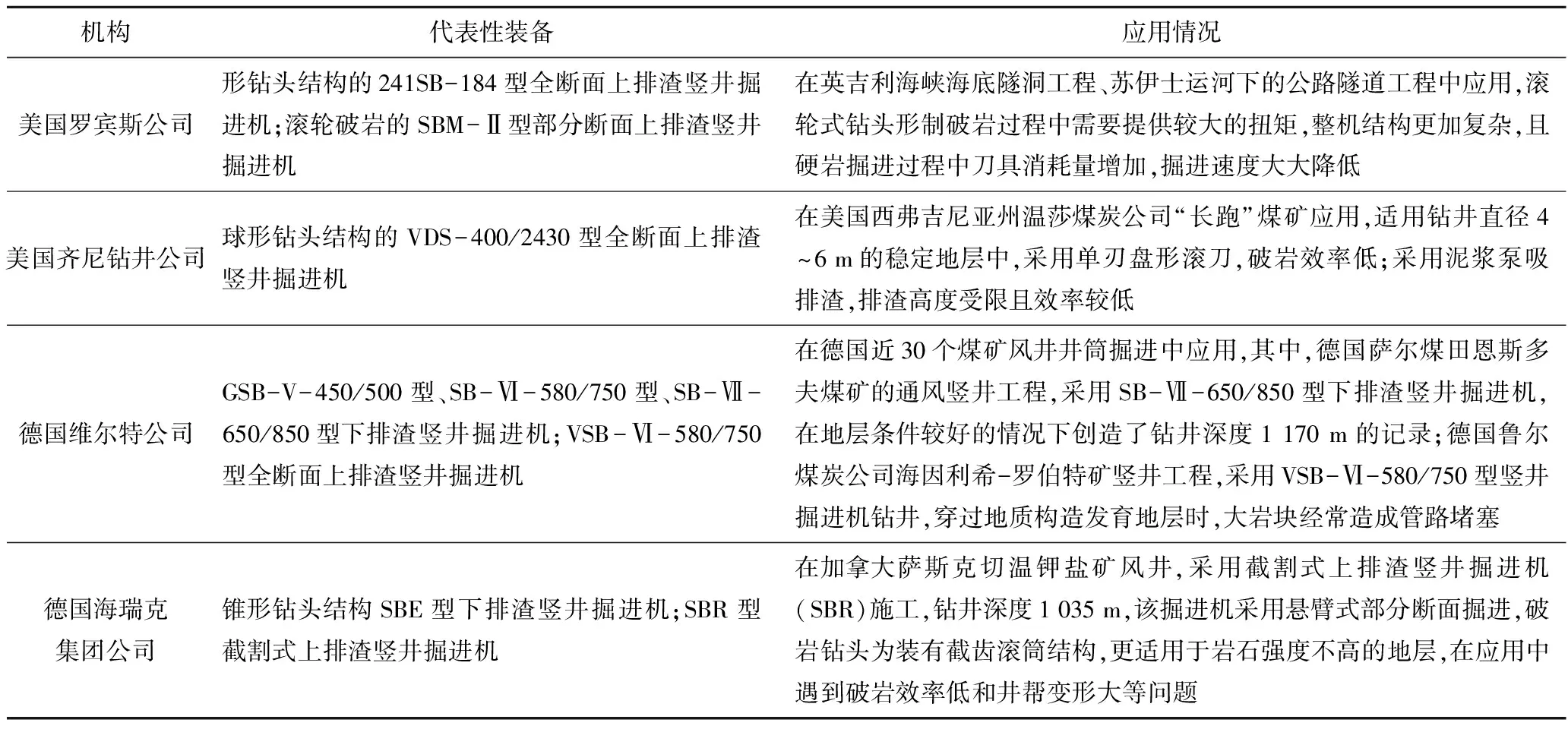

20世纪初期,国外采矿与机械制造工作者开始研发竖井掘进机凿井技术,提出了大量的基于机械破岩的竖井掘进机设计方案,并形成了专利;但受当时材料、装备加工制造水平和经济成本所制约,阻碍了机械破岩凿井技术的发展。从20世纪60年代开始,以美国和德国为主研制出了多种类型的全断面和部分断面竖井掘进机,并应用于工程实践(表1)。尽管完成了煤矿、非金属矿和水利等领域的井筒建设项目,但多采用单刃盘形滚刀或装有截齿的钻头进行破岩,适用地层岩石强度较低,上排渣方式排渣通道不畅,总体施工效率低,经济成本高。21世纪初期,由于采矿工业的变化,多数国家此项技术研发处于暂时停滞状态,或转行到隧道掘进机等领域。目前,德国海瑞克公司是国外研究竖井掘进机的代表性企业,制造了多种类型的竖井掘进机,包括竖井掘进机(VSM)、悬臂截割破岩上排渣竖井掘进机(SBR)、全断面流体上排渣硬岩掘进机(SBC),设计了大滚轮破岩上排渣竖井掘进机的概念机。

表1 国外从事相关研究的主要机构及其研发的装备应用情况

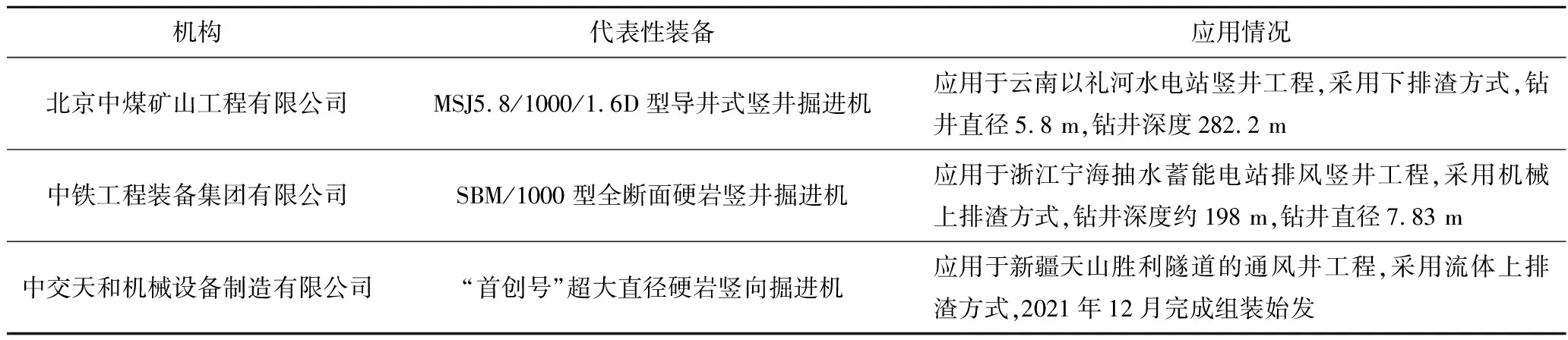

我国从20世纪60年代开始研发机械破岩钻井技术装备与工艺,北京中煤矿山工程有限公司、中煤矿山建设集团和中信重工集团是最早从事机械钻井技术装备研究的单位,重点研发了适用我国中东部富水冲积地层的竖井钻机钻井技术装备,以及适用具有下部排渣通道的反井钻机钻井技术装备;近年来,中铁工程装备集团有限公司、中交天和机械设备制造有限公司、辽宁三三工业有限公司、中国铁建重工集团等企业,从研制隧道或岩巷掘进机方面转型到研制井筒掘进机装备。截至目前,已有北京中煤矿山工程有限公司研制的导井式竖井掘进机、中铁工程装备研制的机械式上排渣全断面硬岩竖井掘进机,以及中交中交天和机械设备制造有限公司研制的流体式上排渣全断面硬岩掘进机,见表2。与国外同领域技术综合比较而言,我国竖井全断面掘进机凿井技术装备与工艺的研发处于起步阶段,与国外差距较大,较多的集中在国外竖井掘进机原理的基础上进行升级改造,核心技术自主创新能力薄弱。

表2 国内从事相关研究的主要机构及其研发的装备应用情况

1.2 千米竖井机械破岩凿井面临的难题

千米深井穿过地层的复杂性、不确定性和未知性,给竖井掘进机凿井地层稳定控制、涌水治理、核心装备与配套装备、工艺和示范带来重大的风险和挑战,具体主要包括以下4个方面:

(1)竖井掘进机掘进地层稳定控制与减少空帮距离的近工作面支护。千米竖井掘进机凿井将穿越浅部不稳定软弱地层,并随着凿井深度的不断增加,将面临地质构造条件更复杂、地应力增大、破碎岩体增多、涌水量和地下水压加大等恶劣的地质环境条件,将导致突水突泥、围岩坍塌等动力灾害事故发生。因此,必须采取适应竖井掘进机掘进的围岩稳定控制、减少空帮距离的近工作面随掘支护等措施,降低因地层突泥导致的刀盘被卡或被埋、岩爆对刀具装备导致的损坏、地层涌水导致井内设备或人员被淹等风险,保障竖井掘进机施工安全。

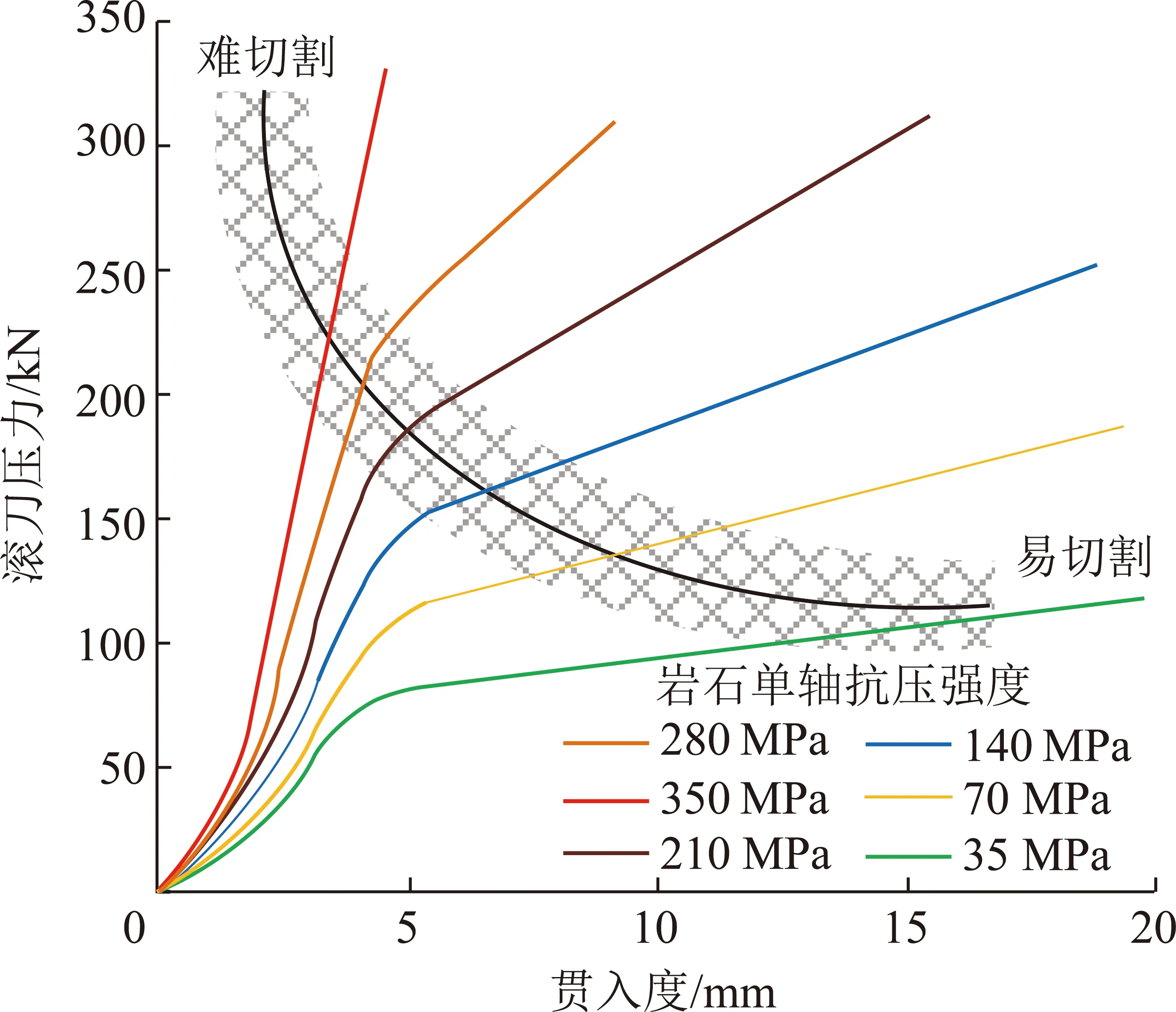

(2)坚硬岩石大体积高效低成本破岩。千米深井坚硬岩石破碎是竖井掘进机凿井首要解决的难题。目前不同地下工程领域对岩石坚硬程度的划分界限不同,对于煤矿而言从80~150 MPa属于坚硬岩石,但是对于金属矿山岩石相对更加坚硬。现有的镶齿滚刀、盘形滚刀和截齿等破岩刀具,难以适应坚硬岩石破碎(图1),特别是地层岩石强度大于100 MPa时,刀具破岩效率低、滚刀磨损快、刀轴脱落等问题突出,刀具更换频繁,造成施工成本增加和施工周期延长,亟需研制高硬度、耐磨刀具,提高刀具寿命。滚刀破岩磨损与失效情况,如图2所示。此外,从机械破岩机理角度来分析,机械刀具主要通过挤压、剪切作用破岩,存在破岩体积较小、重复破碎等问题突出,有必要联合其他新型破岩方式解决大体积高成本破岩难题。

图1 岩石单轴抗压强度、滚刀压力与贯入度的关系曲线[9]

图2 滚刀破岩磨损与失效情况

(3)千米竖井全断面掘进机掘进偏斜控制。为保障井筒施工质量,凿井偏斜控制技术是必须要解决的核心技术难题之一。全断面竖井掘进机凿井穿越千米地层,处于复杂的、不确定的、动态的非结构化地质环境中时,地层倾角、倾向、层状等结构产状与断层、破碎带、溶洞等地质构造,以及地层岩性、风化程度、地层软硬岩石的变化等,都会对全断面竖井掘进机凿井偏斜控制造成困难。因此,要求竖井掘进机能够通过自身所装配的传感器来感知地质环境和自主定位,并实现掘进机姿态校准和路径规划,这是一项很大的技术挑战。基于岩-机映射关系的岩体参数动态感知示意,如图3所示。

图3 基于岩-机映射关系的岩体参数动态感知示意

(4)复杂环境条件下大型低功率凿井装备的设计制造及其配套研发。竖井全断面掘进机作为机械破岩凿井技术的核心装备,是一个集地层探测、旋转破岩、推进排渣、支撑导向、井帮支护、环境感知等多功能于一体的复杂系统,满足复杂地质环境下多维度感知、多功能融合、多动作协同竖井掘进机的研制依然面临诸多问题;相对于普通钻爆法凿井而言,全断面硬岩掘进机凿井技术属于变革性凿井技术,不能仅仅是普通钻爆法凿井的人工代替或延伸,因此适用竖井掘进机凿井的工艺和配套装备,必然要同步实现变革,从而满足竖井掘进机凿井安全高效和稳定可靠的总体要求。

2 千米竖井全断面硬岩掘进机凿井科学技术问题

尽管普通钻爆法凿井早已突破千米深度,在千米竖井建设地质保障方面取得了一定进展,同时国内外已研制出适合不同地质条件和工程条件的竖井钻机、反井钻机和竖井掘进机等全断面或部分断面、上排渣或下排渣等类型的机械破岩凿井装备,并在工程实践中取得了重要突破。但是要实现千米竖井硬岩全断面掘进机凿井,无法直接复制或套用现成的地质理论和凿井技术,依然面临着基础研究滞后、关键技术尚未突破、装备不配套、施工成本较高等系列难题。针对千米竖井复杂地层条件下硬岩全断面掘进机凿井总体目标和研究现状,凝练出以下待攻克的3个关键科学问题和8个关键技术问题。

2.1 关键科学问题

(1)基于千米地层原位状态探识的竖井掘进机凿井围岩分级理论。目前研究表明,现有的围岩分类、分级理论主要在RQD定量判断岩体质量法的基础上进行修正和完善,国外发展出了岩体地质力学分类(RMR)、岩体质量Q值等分类方法;国内提出了《工程岩体分级标准》的修正BQ法和《水利水电工程地质勘察规范》的HC法,并结合RMR和Q分类法共同使用的组合评价方法或模型。总体而言,现有的岩体分类方法是从普通钻爆法的基础上发展起来的,主要依靠钻孔获取的岩芯来分析和确定,仅依靠普通钻探存在获得的岩芯易丢失大量原位信息、探查范围较小等问题。竖井掘进机凿井与钻爆凿井技术原理和工艺有本质区别,需要基于全断面竖井掘进机凿井“岩-机”互馈作用,侧重地层涌水量对竖井掘进机凿井的决定性,考虑地层岩体可钻性的重要性、围岩自稳性能的关键性、竖井掘进机支撑的稳定性、不良地层预改性治理的可靠性及衍生灾害的可控性等要素,制定围岩分级原则与依据、确定指标体系、构建算法模型,形成竖井掘进机凿井围岩分级理论。

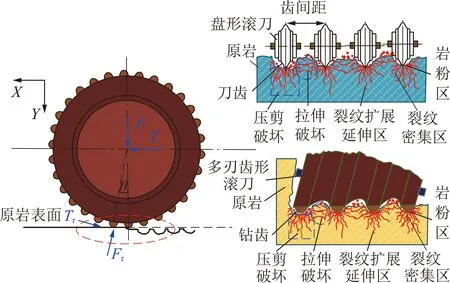

(2)硬岩大断面多刀协同与射流辅助破岩机理。已有的研究表明,现有的盘形滚刀、镶齿滚刀等刀具破岩,主要依靠钻压将钻齿压入岩体一定深度,形成不同深度的破碎坑,岩体内部产生压剪、拉伸破坏,可分为岩粉区、裂纹密集区和裂纹扩展延伸区,如图4所示,其中,为滚刀作用于岩石的正向压力;为滚刀刀轴施加的驱动力;和分别为刀齿和岩石相互作用,岩石对刀齿产生的反向压力和反驱动力;为正向压力与反向压力之间的夹角。但是现有滚刀破岩为点接触破岩,存在破坏范围较小、破坏深度较浅、岩石重复破碎等问题。针对坚硬岩石大体积高效破碎难题,尚需研究多刃镶齿滚刀-盘形滚刀联合破岩以及水射流预切缝弱化大体积破岩的不同组合方式及其破岩效率,揭示硬岩多刃镶齿滚刀-盘形滚刀联合破岩机理,提出硬岩高压射流预切缝致损原理与方法,阐明预切缝释放岩体储能以减少岩爆机制,为实现大体积硬岩“联合破岩”,以及新型刀具、滚刀布置与变径刀盘的研发提供理论支撑。

图4 盘形滚刀与齿形滚刀破岩示意

(3)大直径破岩掘进面岩渣分布与运移规律及垂直输送机制。已有的研究表明,盘形滚刀、镶齿滚刀等刀具破碎出的岩渣具有较好的分形特征,且具有较好的级配关系;但是竖井掘进机破岩与水平隧道掘进机破岩的工作面岩渣分布规律不同,竖井掘进机刀盘破碎下来的岩渣在掘进工作面上的分布状态,既不均匀也不集中,总体而言呈现出竖井井底周边的岩渣总量远大于井筒中心位置岩渣量的分布特征。现有的国内外竖井掘进机排渣主要采用刮板机械排渣、泥浆循环排渣、真空泵吸流体排渣等方式,目前为止排渣效果均不太理想,特别是大直径竖井的排渣效率更低,导致井底岩渣重复破碎,无谓的消耗破岩刀具和能量。针对硬岩破碎后难以高效排渣和重复破碎的难题,尚需研究不同地层、刀具布置、集渣装置、钻进参数等条件下井底岩渣特征与分布规律,以及机械携渣和流体吸渣的物理与力学原理,揭示岩渣机械和多相流体多动作协同排渣机制,构建大直径刀盘机械与流体协同排渣最优组合模式,为岩渣收集、排渣通道、输送方法等“干式”排渣技术工艺提供理论支撑。

2.2 关键技术问题

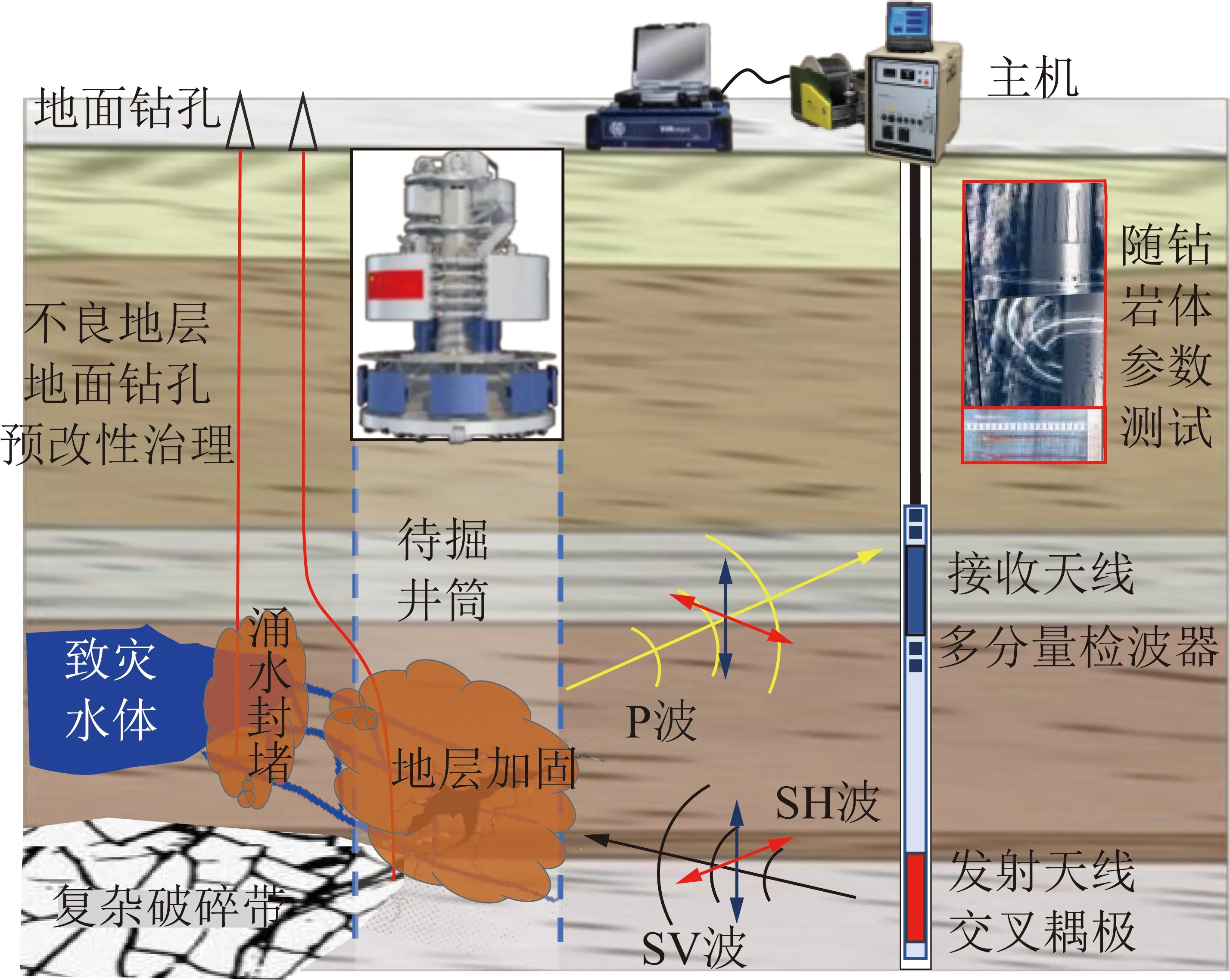

(1)千米地层原位探测、风险识别与改性技术。针对深部地层复杂软弱破碎带、含导水裂隙等不良地质易诱发高压突水突泥、围岩失稳坍塌等灾害事故的难题,探明千米地层不良地质与岩性变化信息是竖井掘进机安全掘进的前提。重点突破多尺度立体化地球物理场精细探测方法和随钻地层原位状态快速感知技术,攻克竖井掘进机机载随掘地震波远距离动态探测和基于岩-机映射关系的岩体参数感知技术,地层识别准确率≥90%,实现地层透明化重构,破解不良地质精细探测难题。复杂含水软弱破碎地层地面预注浆改性是千米竖井掘进机安全施工的重要保障,研发深长钻孔定向控制、灾源靶域精准制导和无线随钻数据传输等技术装备,深长距离钻注预改性治理后井筒涌水量≤10 m/h,实现“干井”掘进技术变革。千米地层钻孔原位探测与预改性示意,如图5所示。

图5 千米地层钻孔原位探测与预改性示意

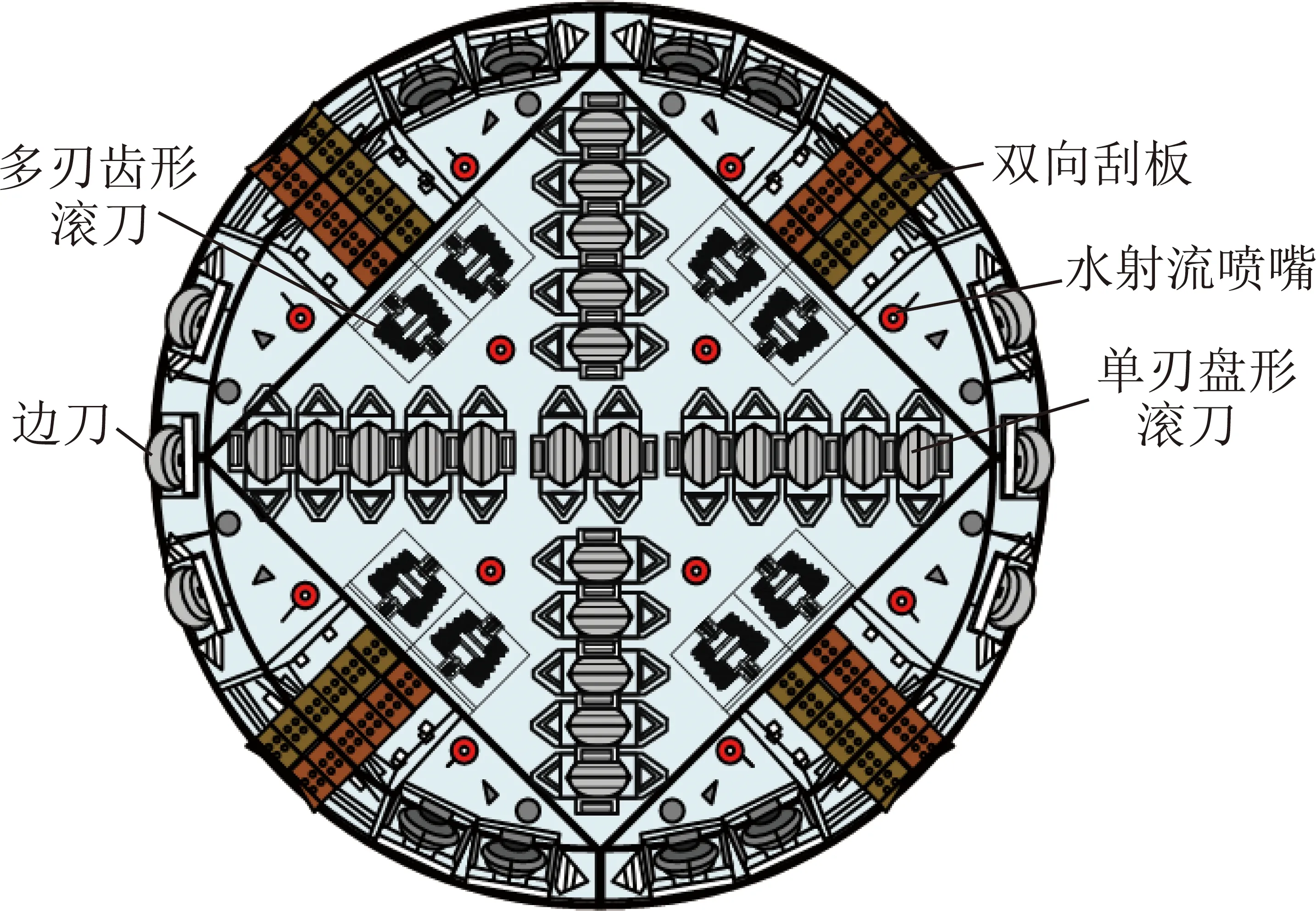

(2)大断面硬岩镶齿滚刀-盘形滚刀联合与水射流辅助高效破岩技术。针对竖井掘进机遇到硬岩时,刀具难贯入、易磨蚀、掘进效率极低的难题,提出高压水射流预切缝、多刀协同破岩的新路径。开展高围压硬岩射流-滚刀联合破岩实验,研究射流与滚刀的配合方式、切割方法、相对布局等对破岩效率的影响规律,揭示射流-滚刀高效联合破岩机理;以破岩效率、能耗、刀具磨损等为评价指标,研究射流-滚刀联合破岩最优组合模式与控制方法,解决高压射流与滚刀协同作业问题,提出适于竖井掘进机联合破岩刀盘的射流装置布置方式,研发新型破岩刀具,适用于岩石单轴抗压强度≥150 MPa,滚刀密封承压≥10 MPa,单刀寿命≥130 m/把,实现大体积硬岩多刀联合高效破碎。多滚刀与水射流联合破岩刀盘示意,如图6所示。

图6 多类型滚刀与水射流辅助破岩刀盘示意

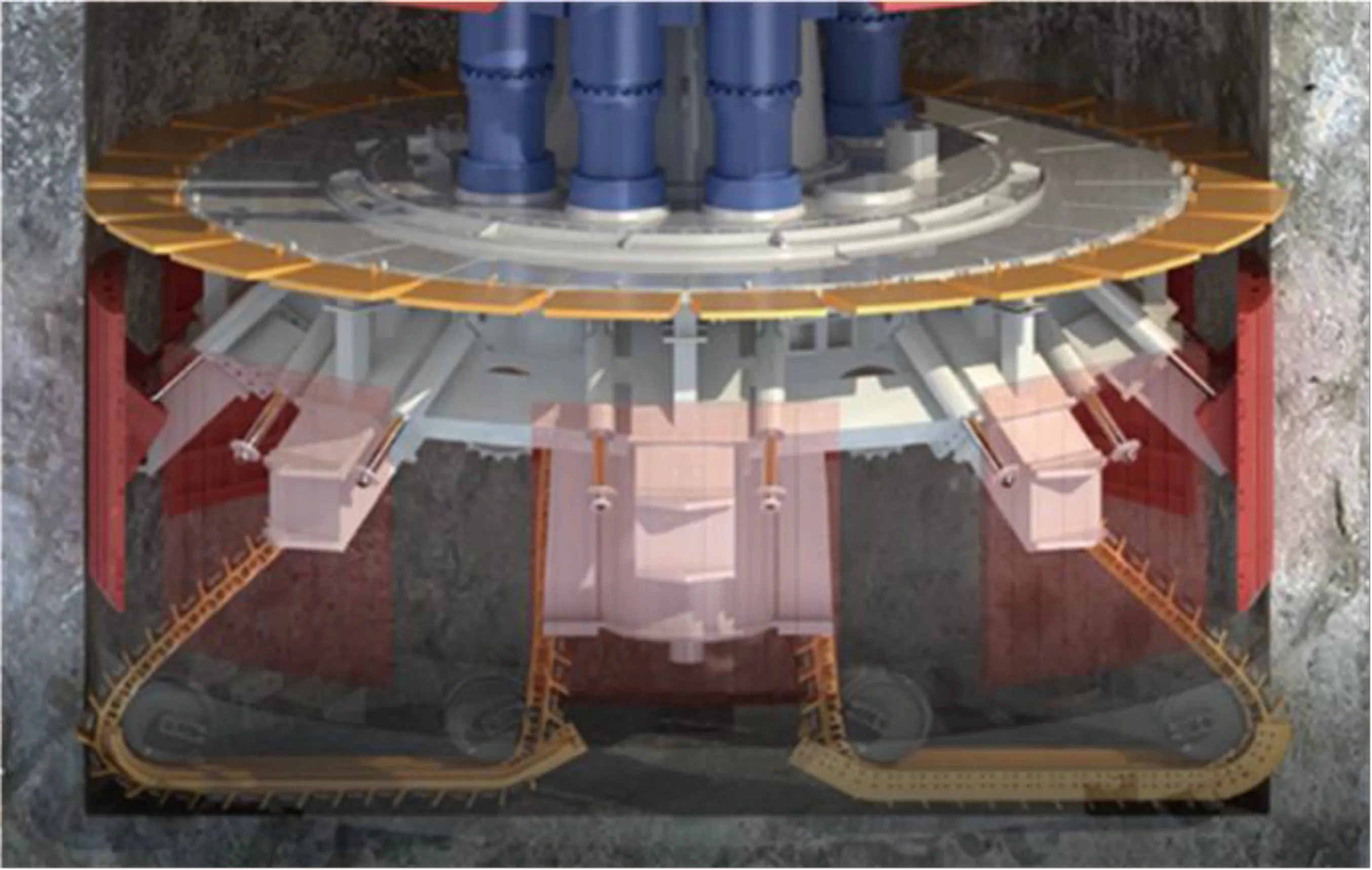

(3)大直径刀盘机械与流体组合排渣技术。针对硬岩重复破碎和难以高效排渣的问题,攻克与大体积破岩效率相匹配的大直径井筒掘进面排渣技术是实现竖井掘进机高效掘进功能的重要保障技术。基于竖井掘进机掘进面岩渣特征与分布规律的分析,以及不同机械结构携渣和不同流体介质排渣原理的研究,揭示岩渣克服重力机械和流体协同排渣机制(图7),攻克岩渣大体量快速垂直提运技术,研究竖井掘进机凿井垂直排渣工序、装备配套、安全保障的动态组织和统筹优化方法,形成与岩渣分布、刀盘布局、排渣通道等因素相适应的排渣系统,突破克服重力垂直排渣关键技术。

图7 掘进工作面收集岩渣与排渣示意[7]

(4)竖井掘进机姿态调控与整机集中控制技术。竖井掘进机姿态调控与集中控制系统是实现竖井掘进机精准凿井的核心技术。综合分析竖井掘进机施工过程中负载力的变化规律与工况条件,建立掘进机液压系统数学和仿真模型,阐明主驱动、支撑、推进液压系统动力学参数之间的耦合作用关系,提出掘进机鲁棒高精度姿态调控方法与多技术融合的精准导向技术;分析竖井掘进机液压系统,开发液压系统仿真模型,分析不同工况下液压系统的性能,研发竖井掘进机稳定支撑、快速换步技术与控制方法,实现液压系统高效集中控制。

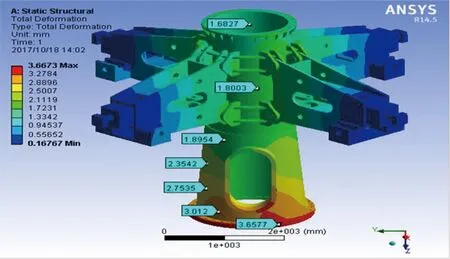

(5)竖井掘进机系统耦合动力学分析及优化。针对千米竖井掘进机动力学设计需求,研究竖井掘进机关键结构/子系统动力学建模方法,构建掘进装备子结构动力学模型;研究竖井掘进机典型工况或极端环境工况下激励源力学特性表征方法、关键连接组件等效建模方法,构建激励源和连接组件动力学模型;提出竖井掘进机整机模型组装流程,建立多源动载激励多结构耦合的竖井掘进机核心部件动力学模型(图8);开展复杂工况下装备动态特性分析,阐明主要设计因素对系统动态性能的影响规律,提出参数优化改进方案。

图8 轴承动力学分析示意

(6)时空关系协同的竖井掘进机掘进与地层改性平行作业。针对竖井掘进机凿井掘-支与地层改性平行作业凿井的协同性问题,依据地层构造特征和含水地层分布的精细判识成果,并结合超前探测和无线随钻轨迹控制技术,研究能够满足竖井掘进机凿井功能的地面预改性方法与工艺;分析地层改性治理后岩体参数动态时效变化规律,研究基于竖井掘-支与地层改性关系的围岩稳定时空演化规律,提出竖井掘进机掘-支系统配置与优化方案,建立地层改性工艺与竖井掘进机掘-支工艺之间的时空关系,确定地层改性的超前距离和时机,形成基于地质探识技术的竖井掘进机掘支与地层改性协同施工工艺。

(7)基于竖井掘进机凿井的井筒空间断面优化布置。针对竖井掘进机凿井功能的井筒内空间合理利用与科学布置的问题,研究现有钻孔爆破竖井凿井工艺及井巷机械破岩掘进技术与方法,分析其破岩、排渣、支护等工序之间的相关关系,对比分析竖井钻机和反井钻机等有钻杆凿井装备的井筒掘进方法,以及硬岩隧道掘进机和盾构机隧道掘进工艺特点;研究竖井掘进机破岩、排渣、支护等施工工艺的时空关系,建立基于竖井掘进机凿井功能的井筒内空间模块化设计与方法,确定井筒空间垂直方向的凿井各功能系统协同布置形式。机械上排渣竖井掘进机井内空间布置示意,如图9所示。

图9 机械上排渣竖井掘进机井内空间布置示意[7]

(8)竖井掘进机前置高韧性薄喷临时支护与掘-支协同永久支护技术。针对千米硬岩复杂地层条件和竖井掘进机凿井特点,研究现有千米竖井凿井支护结构、材料和技术工艺,提出千米井筒不同围岩分级下竖井掘进机凿井对应的临时支护和永久支护作业方式;研发高韧性围岩临时支护材料,攻克随掘快速薄喷临时支护技术与工艺;研究千米复杂地质条件下竖井围岩与井壁结构相互作用机制,研发高韧性、高抗裂、高抗渗井壁新材料,研究不同改性方法相关的深井高强永久支护井壁结构,建立千米地层竖井掘进机掘-支协同的永久支护体系。

以上凝练的8项关键技术,涵盖了竖井掘进机破岩与排渣、地层探测与围岩支护、井内空间布置与掘支协同、装备智能感知与集中控制,8项关键技术对竖井掘进机凿井的支撑作用分析,如图10所示。

图10 关键技术对总目标的支撑作用示意

3 攻关任务及其逻辑关系

3.1 攻关任务

围绕千米竖井硬岩全断面掘进机凿井的科学和关键技术问题,按照“工艺引领—地质保障—技术突破—装备研发—工程示范”的全要素、全过程思路,提出以下5项攻关任务。

3.1.1 竖井掘进机凿井工艺及工程适应性

针对竖井掘进机凿井岩体条件、装备和凿井工艺等方面的适应性问题,解决“竖井掘进机凿井围岩分级理论”重大科学问题和“基于竖井掘进机凿井的井筒空间断面优化布置技术”关键技术问题,制定本攻关任务。

重点开展调研普通钻爆法凿井工艺及现有机械破岩井巷钻进技术方法,分析破岩、排渣、支护、提升等作业方式和工序;对比分析竖井钻机、反井钻机等有钻杆钻井方法,以及硬岩隧道掘进机、盾构机的掘进工艺特点;研究井筒空间垂直方向协同布置形式,满足破、装、运、支和地层改性等工序平行作业,形成适用不同类型竖井掘进机的凿井工艺,建立井筒内空间布置设计理论与方法;针对千米地层高地压、高水压多场耦合条件的地层特性,以岩石力学性能、地层可钻性、涌水量和围岩稳定性为基础,研究竖井掘进机凿井围岩分级理论与指标体系;依据地质精确判识地层构造特征和含水地层分布,运用超前探测和无线随钻轨迹技术,优化设计竖井掘进机掘进与地层改性平行作业时空关系;基于钻进参数及图像识别的动态分析技术,研究竖井掘进机凿井风险表征方法,提出风险防控措施和工程对策;基于竖井直径-深度研究竖井工程掘进机凿井的配套原则、选型方法和整体工艺,形成不同竖井掘进机凿井的井内与地面装备选型配套适应性分析方法。

3.1.2 千米竖井地层原位精细化探测、岩性识别与地层预改性关键技术

针对千米竖井地质复杂、岩性多变、高水压等复杂地质环境,致灾水体、破碎带、含导水裂隙等多灾源类型,以及突水淹井、围岩失稳坍塌等致灾风险,解决“千米地层原位精准探识”、“地层预改性”等关键技术问题,制定本攻关任务。

开展分析竖井掘进机凿井工序对地质与水文地质参数要求,调研现用竖井检查钻孔勘探方法及分析手段,研究与检查钻孔钻进过程同步的地层勘察方法及探测仪器选择,建立实验室模拟分析装置和数字模拟分析系统,实现千米地层地质原位分析、多场参数测量与岩性判识;利用矿区勘探钻孔资料,提出井筒及扰动区域钻孔多物理场精细探测方法;基于地层整合接触条件、地质构造、含水层分布与围岩稳定性分析,研究千米深井地层物理改性和结构改性综合堵水及围岩稳定控制方法,研究相适应的工艺、材料与机具,通过试验提出改性效果检验与判识方法;研究基于搭载技术及竖井掘进机破岩震动的地层超前预报,形成随掘地震波远距离动态探测和基于岩-机映射关系的岩体参数感知技术。竖井掘进机随掘地震动态探测与成像示意,如图11所示。

图11 竖井掘进机随掘地震动态探测与成像示意

3.1.3 千米竖井大体积破岩、垂直排渣与掘支协同关键技术

针对坚硬岩石难破碎、排渣效率低、重复破岩、滚刀磨损快、掘-支不协调等难题,解决“多刀协同及射流辅助破岩机理”、“岩渣运移及垂直输送机制”的重大科学问题,以及“大断面硬岩高效破碎技术”、“大直径刀盘机械与流体组合排渣技术”、“前置高韧性薄喷临时支护技术”等关键技术问题,制定本攻关任务。

重点开展与盘形滚刀协同破岩的大直径多刃镶齿破岩滚刀研发,试验研究硬岩高压水射流预切缝致损机制,研究盘形滚刀、多刃镶齿滚刀以及镶齿滚刀-盘形滚刀协同以及射流预切缝致损的联合破岩机理;依据破岩能耗低与破岩量均衡原理,分析滚刀正压力与推动力关系,研究优化大直径刀盘滚刀破岩技术参数,形成不同直径、不同类型刀具联合破岩的刀盘滚刀布置方法;以合理钻进速度为基础,研究基于安全、效率和能耗模型的不同地层条件和不同直径竖井掘进机技术参数计算方法;根据刀具破岩试验的岩渣分形规律,进一步研究竖井掘进机掘进工作面岩渣分布特征,研究机械、流体克服重力垂直排渣岩渣运移规律,解决竖井掘进机“干式”排渣关键技术,实现岩石破碎和垂直排渣速度≥25 m/h;研究竖井掘进机凿井临时支护和永久支护作业方式,研究以高韧性材料为基础的随掘快速薄喷临时支护技术,研究适应不同改性方法的合理永久井壁结构形式,形成掘-支协同的围岩支护技术体系。

3.1.4 千米竖井硬岩全断面掘进机研制

针对竖井掘进机支撑、推进、驱动等动力系统失调,姿态调控干扰多、难度大,以及硬岩地层掘进刀盘结构变形、排渣不畅等难题,解决“竖井掘进机姿态调控”与“高效集中控制”等关键技术问题,制定本攻关任务。开展面向示范工程、满足千米井筒特殊工程条件的竖井掘进机设计总体方案研究;建立竖井掘进机复杂工况下整机动力模型,进行三维数字化设计、数字模拟组装和3D打印模型试验;研制镶齿滚刀-盘形滚刀联合布置的可变径新型刀盘结构(图12),保障刀盘连续工作进尺≥300 m;研发变频电机驱动动力头系统、调向加压一体化的组合推进系统、实现迈步环向加压双层撑靴支撑系统,研究支撑、推进与驱动协同模块化设计方法;研究掘进机姿态精准调控机制和算法,研究以激光为主结合竖井掘进机姿态感知的导向控制系统,通过撑靴与围岩相互作用、控制撑靴位置和调向油缸实现掘进过程方向控制;研究竖井掘进机掘进过程环境、状态监测方法和传感器布置方式,实现对风险状态监测和预警;采用无线传输技术实现竖井掘进机远程控制;研究竖井掘进机加工组装工艺、大型核心元部件的材料选型,保障主轴平均无故障工作时间(MTBF)≥15 000 h,完成整机制造与厂内试验。

图12 智能变径刀盘扩挖示意

3.1.5 千米级井筒竖井掘进机凿井工程示范

面向千米以深竖井示范工程,解决“基于竖井掘进机凿井的井筒空间断面优化布置技术”、“时空关系协同的竖井掘进机掘进与地层改性平行作业技术”等关键技术问题,制定本攻关任务。

重点开展研究示范工程井筒检查钻孔钻进工艺,进行地质状态和地层、水文条件的原位探测,评估地层和地质状态识别凿井风险,研究适应示范工程条件和地质条件专项工艺;研究地层综合改性方法,建立竖井掘进机掘进与地层改性平行作业的时间和空间关系;分析与井筒直径-深度相关的竖井掘进机凿井配套装备,研究竖井掘进机始发组装和设备拆除吊运的技术与工具,形成相关安全保障技术,满足悬吊深度≥1 000 m、悬吊质量≥1 000 t;研究与优化匹配地层条件和钻进速度的竖井掘进机掘进参数,达到掘进速度≥6 m/d;研究以地层环境感知与衍生灾害预警为基础的竖井掘进机凿井智能决策系统,构建竖井掘进机智慧凿井数字孪生平台;以千米级井筒竖井掘进机凿井工程为现场试验平台,验证项目研究的相关成果,解决工业性试验出现的技术问题,完成竖井直径6~12 m、竖井深度≥1 000 m的示范工程,并进行技术总结便于推广应用。

3.2 攻关任务之间的逻辑关系

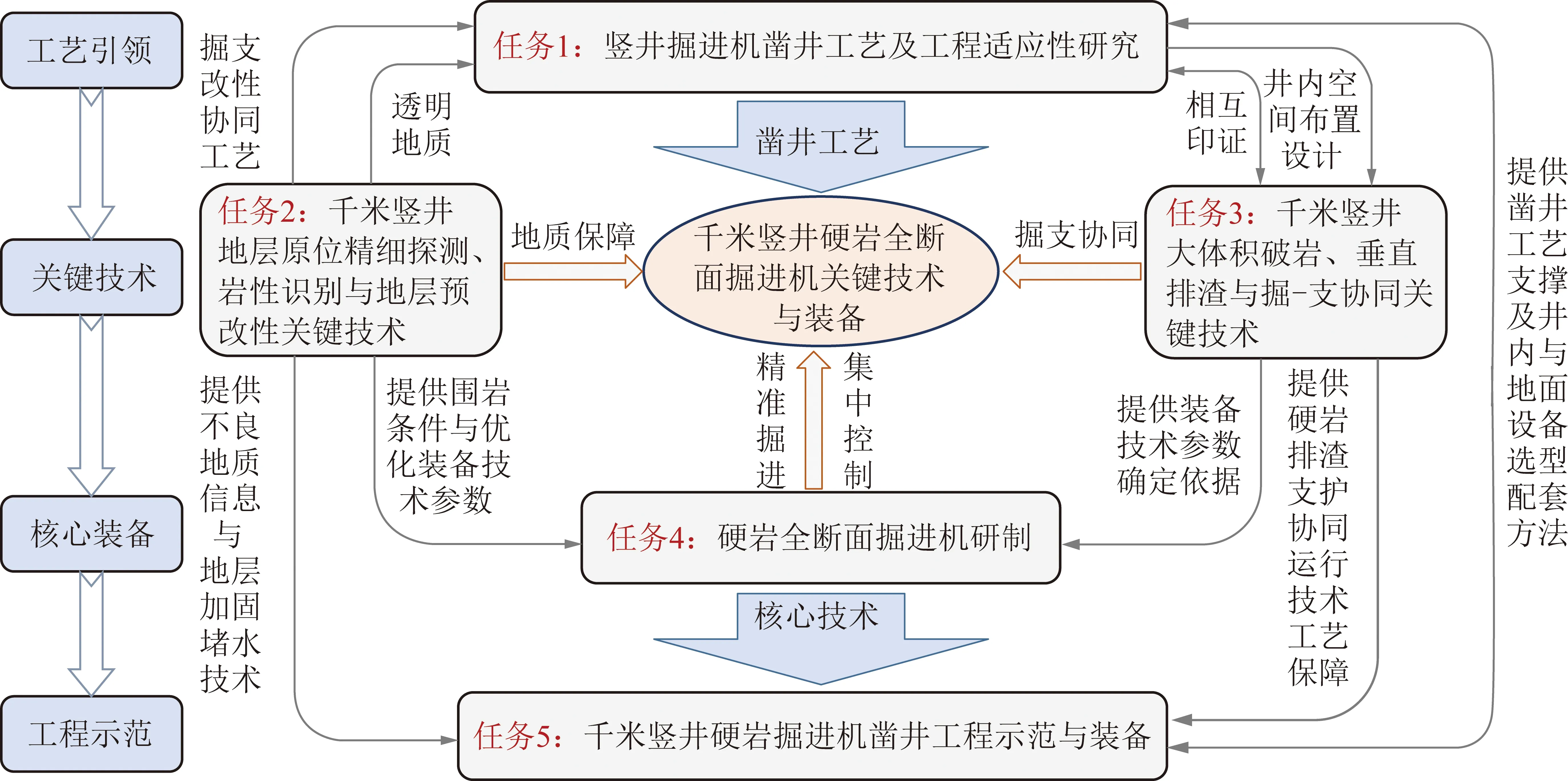

为实现千米竖井全断面硬岩掘进机安全高效、稳定可靠凿井的总体目标,梳理5个攻关任务之间的逻辑关系,如图13所示。

图13 任务设置及其相互之间的逻辑关系

攻关任务1为凿井工艺研究,既能够独立开展研究又和其他攻关任务协调开展,并对其他攻关任务研究起引领作用,为任务2地层预改性技术研究创造掘-支改性平行作业条件提供工艺指导,为任务3竖井掘进机破岩、排渣和支护协同作业等技术应用奠定井筒内空间布置理论基础,引领任务4开展适合井筒地质和功能条件的装备研制,为任务5特定工程条件和地质条件下的示范工程实施奠定基础。攻关任务2地层原位精细化探测和随掘超前地质预报,将竖井掘进机前方地质信息由“黑箱模型”转变为“透明模型”,为安全掘进提供地质信息保障,同时也是支撑任务1形成凿井工艺的基础,为任务3全断面竖井掘进机高效破岩机理、围岩临时支护和永久支护理论与技术的研究提供地层岩性特征参数,为任务5工程示范随掘工作面下方不良地质探查提供重要的地质信息。攻关任务3不仅为竖井掘进机装备锻造一副“铁齿钢牙”,为竖井掘进机掘-支协同运行提供可靠保障,同时为任务4竖井掘进机总体方案设计和整机研制提供理论和技术支撑。攻关任务4竖井掘进机装备研发与制造,是攻关任务1凿井工艺落实的重要保障,也是攻关任务5工程示范必要条件。攻关任务5是整个项目的落脚点和工程落地点,在实践中检验攻关任务1~4所形成的技术与装备成果,并构建智能决策与智慧凿井数字孪生平台,提升千米竖井机械化和智能化建井水平,推动建井技术与装备变革,达到全面推广应用条件。

4 结 语

千米竖井硬岩全断面掘进机凿井技术与装备是千米竖井少人化、机械化、智能化建设的迫切需求。以千米深井硬岩地层和复杂地质条件为背景,提出千米竖井全断面掘进机凿井面临的难题,围绕竖井掘进机凿井的基本功能属性,详细探讨了竖井掘进机凿井探、破、排、支等科学技术问题和材料-结构-功能一体化的装备制造问题,确定了研究任务、发展方向和相应的技术目标。

(1)研究机械破岩凿井围岩分级理论,建立竖井掘进机工程适用性围岩分级和指标体系,探索竖井掘进机机械破岩凿井新工艺,实现由传统爆破破岩凿井到机械破岩凿井的技术跨越与工艺变革。

(2)研究立体化多地球物理场的不良地层探测方法,达到地层识别准确率≥90%;开发钻注靶域定向控制的地层综合预改性技术,实现改性后地层涌水量≤10 m/h;突破竖井掘进机机载随掘地震波远距离动态探测技术、基于岩-机映射关系的岩体参数感知技术,实现竖井掘进机凿井“透明地质、靶域改性、主动控灾”的地质保障。

(3)研究硬岩多刀协同机械破岩和射流辅助机械联合破岩机理,研制与盘形滚刀协同破岩的新型多刃镶齿滚刀,满足岩石抗压强度可达150 MPa、单刀寿命≥130 m、密封承压≥10 MPa的性能指标;研发液压控制的高强、高耐磨的变径刀盘,达到不维修连续工作进尺≥300 m能力,突破坚硬岩石大体积机械破岩的技术瓶颈。

(4)研究井筒掘进工作面岩渣特征及其分布规律,揭示机械-流体联合高效上排渣机制,研发出与破岩协同的刀盘集渣与垂直排渣系统,实现岩石破碎与垂直排渣速度≥25 m/h、掘进速度≥6 m/d,破解千米竖井岩渣大体量快速垂直提运的技术难题。

(5)构建安全-效率-能耗协调的竖井掘进机最优技术参数计算模型,提出适用千米级竖井工程的竖井掘进机总体设计方案,研制高效集中控制的硬岩全断面竖井掘进机,构建凿井数字孪生平台;研制井内与地面相适应的配套系统,具备悬吊系统适应井筒深度≥1 000 m、悬吊质量≥1 000 t的能力,满足千米竖井硬岩掘进机凿井需求。

本论文撰写过程中,深圳大学陈湘生院士,北京科技大学蔡美峰院士,神华集团有限责任公司顾大钊院士,山东大学杨为民教授、刘斌教授、张波教授,浙江大学龚国芳教授,华中科技大学李小清教授,中铁工程装备集团有限公司贾连辉教授级高工、肖威高工,北京中煤矿山工程有限公司程守业教授级高工、谭杰研究员、高峰博士等参与讨论并提出建议,在此一并表示感谢。