顶升可缩式钢管混凝土支柱试验研究与工程应用

2022-09-20黄万朋邢鲁义

王 军,杨 光,黄万朋,张 涛,邢鲁义

(1.山东建筑大学 土木工程学院,山东 济南 250101;2.建筑结构加固改造与地下空间工程教育部重点实验室,山东 济南 250101;3.山东科技大学 矿业与安全工程学院,山东 青岛 266590;4.临矿集团鲁西煤矿,山东 济宁 273512)

沿空留巷是我国煤矿开采技术的一次重大变革,可实现对传统采矿方式中保护煤柱的回采,避免工作面推进过程中因煤柱应力集中造成的危害,同时在降低巷道掘进率、充分回收煤炭资源、缓解接续紧张、实现工作面Y型通风等方面具有重要意义。沿空留巷中的巷旁支护体既要支撑上覆岩体保持留巷稳定,又要隔绝采空区,防止采空区漏风,是沿空留巷能否成功的关键体。

近年来,我国学者对沿空留巷巷旁支护结构存在的初撑力低、增阻速度慢、支护阻力不足等工程问题进行了大量研究。康红普、吴拥政等采用定向水力压裂技术消除悬顶效应,切断护巷煤柱上方坚硬顶板,转移护巷煤柱的高采动应力,改善留巷受力状态。陈勇、周华强等对高水速凝充填材料及膏体材料等巷旁充填沿空留巷技术进行研究,建立巷旁充填支护力学模型,并确定了合理的巷旁支护体宽度。胡明明等通过墩柱压力试验及力学模型计算,提出采用墩柱结构进行沿空留巷支护,针对可缩性墩柱支护强度不足的问题采取相应的加筋补强措施。付玉凯、吴拥政等提出煤柱留巷“卸压-支护-注浆”协同控制技术,对巷道围岩进行远、近场卸压,利用“四高”锚索主动支护结合套管和注浆技术,提高巷道围岩稳定。何满潮、王琦等开展N00工法的地质力学模型实验,得到了自成巷围岩变形控制机制,形成了无煤柱自成巷N00工法的开采体系。王炯等开展110工法模拟实验,通过顶板预裂切缝,切断顶板与采空区的应力传递路径,减小上部岩层的回转下沉。王军、黄万朋等提出将钢管混凝土支柱支护与矸石墙护巷结合的沿空留巷技术,对钢管混凝土支柱承载力计算理论和留巷稳定性进行研究。谢生荣等依据对关键块B不同下沉量围岩响应特征的研究,提出采用钢管混凝土组合支架+柔性垫层与锚杆索联合进行充填体侧巷旁支护,有效控制了深部大采高沿空留巷围岩变形。

上述理论与实践研究为巷旁支护技术提供了很好的借鉴,其中钢管混凝土支柱凭借其高强承载力,在沿空留巷工程中得到广泛应用,能够有效控制顶板下沉。但随着工作面推进,顶板来压特征逐渐明显,钢管混凝土支柱存在以下问题:① 承载力虽高,但支柱不能有效让压,容易压弯;② 与支柱配合的可缩结构复杂,可缩量较小或不易控制;③ 钢管混凝土支柱安装时靠木楔等结构接顶,施工不便,接顶效果差,初撑力小,稳定性差。由此,笔者提出顶升可缩式钢管混凝土支柱结构,将可缩结构与钢管混凝土支柱相结合,实现了支柱合理让压与高强支顶组合效果,开展了钢管混凝土支柱的可缩与承载试验研究,并在山东鲁西煤矿3A02工作面进行了沿空留巷实践。

1 基于顶升可缩式钢管混凝土支柱的沿空留巷方法

1.1 顶升可缩式钢管混凝土支柱结构设计

顶升可缩式钢管混凝土支柱结构如图1所示,主要包括上节柱、下节柱、可缩结构和内部混凝土。通过注浆孔向下节柱腔体内注入混凝土,混凝土在充填压力作用下顶升上节柱,实现支柱带压接顶。混凝土掺有早强剂、减水剂和高强纤维材料,具备快硬和高强特性。内部混凝土在钢管的约束下承载力大幅提高,钢管内充满混凝土增加了管壁的稳定性,防止其压屈变形,两者优势互补。

图1 顶升可缩式钢管混凝土支柱结构

采用顶升可缩式钢管混凝土支柱作为巷旁支护主体结构,具有以下特征:① 支柱上腔内置可缩结构,顶板来压作用下支柱能有效让压,避免支柱集中受力造成的压弯破坏;② 可缩结构成本低且便于加工,压缩量可达300 mm以上,且在外部钢管的约束作用下,内置可缩结构具有较高承载力,实现“增阻让压”;③ 顶升支柱安装简单、注浆方便、注浆顶升,带压接顶效果好,初撑力较高。

1.2 以顶升可缩式钢管混凝土支柱为基础沿空留巷方法

建立“以顶升可缩式钢管混凝土支柱+控顶锚索为巷旁支护、以挡风帘+网喷层隔绝采空区”的沿空留巷方法,具体包括:① 控顶锚索在靠近采空区侧提前施打,利用锚索对顶板加强支护;② 于工作面空间铺设双层钢筋网,并在双层钢筋网中间加设一层风筒布,随工作面推进顶板垮落,在控顶锚索和钢管混凝土立柱双重约束下,垮落区钢筋网下翻隔绝采空区;③ 紧贴端头液压支架后部沿采空区架设空钢管支柱,支柱上腔预置可缩结构,对空钢管支柱进行注浆,通过注浆顶升,上节管带压接顶,对留巷顶板形成初撑力,完成支柱立设;④ 支柱使用过程中,顶板压力超过可缩结构让压承载力后,可缩结构压缩,适应顶板下沉,支柱实现让压,让压过程中支柱承载力先增大、后恒阻再增阻,直至支柱承载力与顶板荷载匹配实现顶板稳定,即留巷稳定。

2 沿空留巷巷旁支护阻力及压缩量计算

开展顶升可缩式钢管混凝土支柱沿空留巷须先开展巷旁支护阻力及压缩量计算分析,进而选择更为合理的支柱规格型号并设计可缩结构。

2.1 巷旁支护阻力计算

巷旁支护阻力主要以上覆岩层活动规律为依据,在对沿空留巷技术深入研究的基础上,众多学者通过建立巷旁支护力学模型,推导出基本顶在不同断裂位置和不同位态下巷旁支护阻力计算公式,具体的计算公式及评价分析见表1。

表1 沿空留巷巷旁支护阻力计算方法

在上述多种巷旁支护阻力计算方法中,文献[20]根据巷旁支护适应性原理,提出“柔-强”组合结构模型,符合顶升可缩式钢管混凝土支柱结构设计,并对结构受力进行简化分析,具有理论概念清晰、计算准确等特点。因此,选用该方法作为本文巷旁支护阻力的计算方法。

2.2 巷旁支护体压缩量分析

沿空留巷上覆岩层控制是一个既要“限定变形”,又要“给定变形”的过程,支护体应具有足够的压缩量以适应顶板下沉。汇总巷旁支护体压缩量计算方法见表2。

从表2可以看出,文献[20]在得出顶板岩梁允许沉降值和巷旁支护体可缩量的基础上,提出巷旁支护应与采空区矸石的压缩流变变形规律相协调,该计算方法更接近于现场工程实际。因此,选用该方法作为巷旁支护体压缩量的计算方法。

表2 巷旁支护体压缩量计算方法

2.3 具体沿空留巷工程巷旁支护阻力与压缩量分析

以鲁西煤矿3A02工作面沿空留巷为工程实例,进行所需巷旁支护阻力和压缩量计算。鲁西煤矿3A02工作面位于-300 m水平,埋深280~320 m,西部临采空区A02工作面,东部为未开采的A05工作面。工作面主采3煤层,平均厚度为2.09 m,煤层平均倾角4°,留巷尺寸为3.4 m×2.6 m,煤层顶板主要为粉砂岩﹑细粒砂岩、泥岩为主。

根据煤岩层分布结构及工程力学等综合分析得到工作面基本参数:直接顶厚度为3.70 m,容重取24 kN/m;基本顶厚度为11.59 m,容重取24 kN/m;采高为2.09 m,顶板岩梁断裂线到煤帮距离取4.0 m,留巷宽度为3.4 m,巷旁支护体宽度为0.4 m,顶板岩梁长度取26.0 m。

2.3.1 巷旁支护体压缩量计算

取直接顶碎胀系数为1.3,则顶板岩梁沉降为0.98 m,巷旁支护体可缩结构压缩量:

=[(++)]=294 mm

为确保沿空留巷能够长时间的正常使用,需进一步考虑采空区矸石和巷旁支护体的压缩流变特性,等效碎胀系数随时间的变化为

=[1-exp()-]

(1)

式中,,,为由矸石压缩试验获取的相关系数。

根据相近工作面顶板岩层垮落矸石试验结果,取=-0.19,=-0.072,=0.18,得出留巷50 d后采空区矸石趋于稳定,对应的碎胀系数为1.1,则采空区矸石压缩流变应变为0.154,矸石压缩量为0.74 m,矸石压缩长度为8.9 m,由此得出支柱所需最终压缩量为306 mm。

2.3.2 巷旁支护阻力计算

根据现场测试得出,实体煤帮内断裂线处载荷强度为140 kPa,煤壁处载荷强度为260 kPa,由此得出实体煤帮作用力为800 kN/m。

假设矸石对基本顶作用力为线性分布,得出流变稳定后采空区矸石载荷强度为250 kPa,通过表1中公式=2,求出采空区矸石对基本顶岩梁作用力为1 116 kN/m,并由此得出留巷工作面巷旁支护体所需提供的阻力:

[]≥(++)+

--=6 009 kN/m

3 顶升可缩式钢管混凝土支柱试验研究

3.1 支柱可缩试验分析

在顶升可缩式钢管混凝土支柱的可缩结构设计中,常用的可缩让压方式包括液压油缸让压、气垫结构让压、钢结构让压和木结构让压,经对比论证,选用成本低且便于加工制作的木结构做可缩结构。根据木结构特点,顺纹屈服应力和吸能率比横纹方向要大得多,为研究木结构的可缩性能,通过静态压缩试验对比分析了松木、杨木2种木材的压缩率和承载力,并对比分析了钢结构可缩性能。

试验分3组进行:第1组为杨木和松木直接压缩试验,此时木结构充当垫块作用,通常在巷旁支护体高度不够接触巷道顶板时使用;第2组为套管约束下木结构压缩试验,将木结构放置在钢套管中,在套管约束下压缩;第3组为套管约束下钢筋柱压缩试验,由多根钢筋按一定分布规律竖向排列,形成网柱结构。

如图2所示,杨木柱、松木柱各3根,柱高260 mm,直径210 mm,钢筋柱采用18 mm钢筋,以套管约束下松木柱屈服载荷为参照,根据轴压整体稳定性计算得出需要12根钢筋。钢套管分上下2节,高250 mm,壁厚10 mm,上节直径273 mm,下节245 mm,套管一端焊接10 mm厚的钢板作为柱帽和鞋板与试验机承压板接触,并在下套管内放置钢垫块,试验布置如图3所示。试验在200 t液压机上进行,对支柱进行逐级增压加载,让压木最终变形形态如图4所示。

图2 可缩结构照片

图3 可缩结构压缩试验

图4 可缩体最终压缩变形形态

通过试验得到3组支柱试件的力学性能参数,见表3。

表3 支柱力学性能参数

试验得到杨木、松木及套管约束下支柱的荷载-位移曲线(图5),直接压缩时,液压机下降速度较快,初始加载过程中存在较大反力,载荷迅速上升;在套管内压缩时反力较小,且支柱、套管、垫块间存在倾斜和空隙,前期加载过程中需进行20~30 mm的自找平。

根据试验结果可以得出如下结论:

(1)在整个加载过程中,支柱的压缩变形可分为4个阶段:弹性阶段(初期直线段)、屈服阶段(曲线下降段)、塑流阶段(近水平段)、强化阶段(曲线快速增长段)。

(2)进入塑性屈服阶段后,荷载-位移曲线多次振荡,木材胞壁结构发生屈服破坏,当支柱进入压实强化阶段后,荷载随位移的增加快速上升。

(3)在直接压缩试验中,2种木材的压缩量相近,压缩率均接近80%,但松木支柱的屈服载荷为598.8 kN,约为杨木的2倍,松木具有更好的可缩承载能力。

(4)由图5(c)可知,相较杨木支柱和钢筋网柱,松木支柱在上下套管约束作用下,屈服载荷和塑性极限荷载均相应增大,保证松木支柱在屈服破坏后仍能保持较大承载力,实现增阻可缩。

图5 支柱压缩荷载-位移对比曲线

(5)由图4可知,木材纤维在直接压缩作用下试件中部向周围发生不同程度的屈服折断,并伴随明显的纤维脱层现象;在上下套管约束作用下,支柱表面虽出现一定程度的剥落现象,但结构完整性较好,而钢筋网柱受到偏心加载作用,破坏形态变形向一边倾倒。

通过试验对比发现,松木顺纹荷载-位移曲线与理想曲线基本吻合,具有“前期恒阻可缩、后期增阻可缩”的性质。在外部钢管约束作用下,松木支柱的可缩支撑力接近900 kN,压缩率达到77%,说明松木是理想的可缩材料,与钢管混凝土支柱匹配能够适应上覆岩层回转下沉引起的“给定变形”。

3.2 顶升可缩式钢管混凝土支柱极限承载力试验与计算分析

为进一步验证顶升可缩式钢管混凝土支柱作为巷旁支护结构的可靠性,通过对钢管混凝土短柱及中长柱试件的轴压试验结果进行分析,进而推出适用于顶升可缩式钢管混凝土支柱的极限承载力计算公式。

3.2.1 钢管混凝土短柱力学性能试验研究

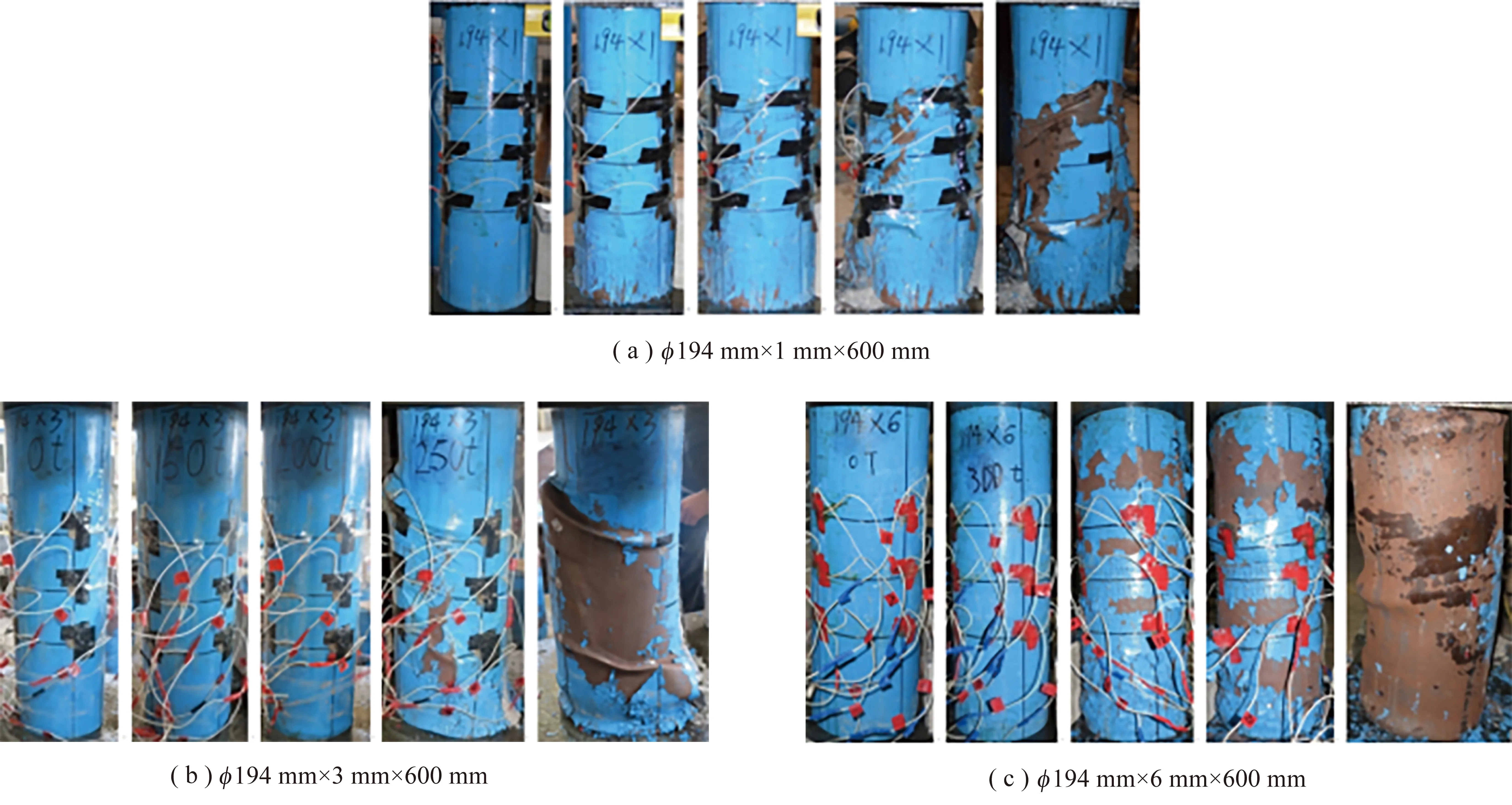

将长径比/≤4的圆钢管混凝土柱视为短柱,选取不同壁厚和管径的10根钢管混凝土短柱分2组进行轴压承载性能试验,钢管内填C40核心混凝土,2组试件的钢管型号及试验结果见表4,不同壁厚短柱破坏过程如图6所示、最终形态如图7所示,不同管径短柱破坏最终形态如图8所示。

图6 不同壁厚短柱试件破坏过程[26]

图7 管径194 mm不同壁厚试件最终破坏形态[26]

图8 不同管径试件最终破坏形态[14]

表4 2组钢管混凝土短柱试件力学性能参数[14,26]

通过短柱破坏形态可以看出,当钢管壁厚低于6 mm时,短柱脆性破坏,主要表现为剪切破坏;当钢管壁厚超过6 mm后,短柱塑性屈服破坏,主要表现为腰鼓形破坏,此时钢管混凝土支柱承载力达到材料极限。

以试验数据绘制短柱轴压载荷-变形曲线如图9所示,当钢管壁厚超过6 mm后,钢管混凝土短柱轴压变形过程可分为弹性阶段、塑流阶段及强化阶段3个阶段,且强化阶段曲线较长,以194 mm×8 mm×600 mm为例,试件的极限承载力可达到4 188 kN,轴向变形量大于11%,说明钢管混凝土短柱具有高强的承载能力,能够满足沿空留巷“限定变形”的顶板控制要求。钢管混凝土短柱随着钢管管径和壁厚的增大,极限承载力随之增大,其中短柱承载力随壁厚增加的幅度超过随管径增加的幅度,且当壁厚≤4 mm时短柱承载后期呈现塑性软化特征,当壁厚≥6 mm时短柱承载后期呈现塑性强化特征。

图9 钢管混凝土短柱荷载-变形对比曲线

3.2.2 钢管混凝土中长柱力学性能试验研究

为进一步了解长径比较大的钢管混凝土支柱的力学性能,文献[27]设计了2组共7根钢管混凝土支柱试件进行轴压试验研究,试件基本参数见表5。A组试件选用长径比不同的5个钢管混凝土支柱,B组试件减小壁厚,以A组中A-2,A-3两个试件为参照,分析壁厚对钢管混凝土支柱轴压力学性能的影响规律,支柱最终破坏形态如图10所示,较短的试件有明显地端头腰鼓和整体屈曲变形,较长的试件明显屈曲变形,可见钢管混凝土长柱以压弯破坏为主。

表5 试件基本参数[27]

图10 钢管混凝土中长柱最终破坏形态[27]

试验得出不同长径比的5个试件和不同径厚比的2组试件荷载-应变曲线如图11,12所示,由图11,12可知:① 试件加载初期,长径比对支柱的初始刚度影响较小,各试件的荷载-应变曲线发展趋势基本一致;② 随着荷载的增大,长径比较大的试件先进入屈服阶段,且随着轴向变形增大承载快速下降,可见随着长径比增大,长柱承载力明显降低;③ 长径比相同的情况下,随着壁厚增加,长柱承载力有较大幅度增长。④ 根据结果,长径比为14的A-3试件(219 mm×7 mm×3 066 mm)极限荷载可达3 496 kN,说明钢管混凝土支柱具有很高的承载力。

图11 不同长径比试件的荷载-纵向应变对比曲线

通过钢管混凝土长短柱试验可以看出,钢管混凝土支柱具有较高的承载力,在沿空留巷过程中应该根据留巷高度、巷旁支护阻力和合理压缩量,选择合适钢管外径、壁厚和高度,实现最优长径比和径厚壁组合。

3.2.3 支柱轴压极限承载力计算

根据极限平衡法对顶升可缩式钢管混凝土支柱极限承载力公式进行推导,支柱的极限承载能力与长细比、偏心率的大小密切相关,计算公式为

=

(2)

式中,为考虑长细比对极限承载力影响的折减系数,按式(3)计算;为考虑偏心率对极限承载力影响的折减系数,本文设计中假设支柱轴心受压,取=1;为钢管混凝土轴压短柱的极限承载力的理论计算值,kN。

图12 径厚比影响下试件荷载-纵向应变对比曲线

文献[28]中,考虑长细比/对极限承载力影响的折减系数计算公式为

(3)

根据JGJ 138—2016《组合结构设计规范》,支柱的等效计算长度计算公式为

=

(4)

式中,为钢管外径,mm;为考虑柱端约束条件下的计算长度系数,顶升可缩式钢管混凝土支柱顶部焊接固定式柱帽与顶板相接,底部装有可拆卸式柱鞋并配有防倒抓可固定支柱,相当于两端铰接,故工程应用中取=1;为考虑柱身弯矩分布梯度影响的等效长度系数,注浆顶升轴压柱取=1;为支柱的实际高度,mm。

根据上述计算公式,不同参数的钢管混凝土柱进行轴心承载力受压计算,并与极限载荷实测值进行对比,结果见表6。随着钢管长径比的增大,钢管混凝土柱轴心受压承载力试验值与计算值的比值基本呈上涨趋势,当长径比增大到17.5时比值达到1.83,当长径比增大到20时比值达到1.75,已经接近倍数差距,可见长细比折减系数计算方法过于保守。由表6可知,/≤4和/>4的钢管混凝土支柱试验值与计算值之比的平均值为1.18和1.50。

表6 钢管混凝土支柱轴压承载力试验值与计算值结果分析

通过对试验值和计算值的对比分析,建议修正钢管混凝土支柱轴压承载力长细比折减系数,修正公式为

(5)

经计算,钢管混凝土支柱轴压承载力试验值与根据式(2)和式(5)得出的钢管混凝土支柱承载力计算值之比的平均值为1.26,最大值为1.35,标准差为0.14,可为工程应用提供参考,修正后实测值/计算值分布如图13所示,为试验值与计算值之比。

图13 修正后的实测值/计算值分布

综上,根据可缩结构变形曲线和钢管混凝土长短柱受力特征曲线,拟合钢管混凝土支柱全过程荷载-位移曲线如图14所示,曲线能够很好地反映支柱在注浆顶升段、松木结构可缩段及支柱轴压极限3个阶段受力特征。

图14 顶升可缩式钢管混凝土支柱受力全过程曲线

钢管混凝土支柱在压缩阶段和稳定阶段的极限承载力计算公式为

(6)

其中,为松木构件的净截面面积,mm;为木柱顺纹抗压强度设计值,N/mm。经验证,该公式与试验结果相一致,可为工程应用提供参考。

4 顶升可缩式钢管混凝土支柱工程应用

在山东能源集团鲁西煤矿A02工作面运输巷进行顶升可缩式钢管混凝土支柱沿空留巷工程应用。留巷目的是在工作面回采以后保留A02运输巷,作为A05工作面的轨道巷,满足A05工作面运输、行人、通风及安装需要,形成生产系统。

4.1 鲁西煤矿顶升可缩式钢管混凝土支柱沿空留巷设计

经过沿空留巷支护方案设计,A02工作面采用“顶升可缩式钢管混凝土支柱+控顶锚索做巷旁支护,锚网索喷做巷内支护,双层钢筋网+挡风帘隔绝采空区”的沿空留巷思路。图15为顶升可缩式钢管混凝土支柱布置图,于采空区侧布置1排顶升可缩式钢管混凝土支柱,支柱高度2.8 m,上节柱和下节柱分别选用325 mm×10 mm,299 mm×10 mm的钢管,柱距0.6 m,核心混凝土的单轴抗压强度不低于40 MPa;经理论计算,选用高度405 mm的松木做可缩结构,其压缩量可达306 mm以上,满足巷旁支护体可缩变形要求。

图15 顶升可缩式钢管混凝土支柱沿空留巷布置

巷内支护采用锚网索喷支护,利用锚索进行加强支护,控制顶板下沉,所留巷道围岩能够最大限度地发挥自身承载作用。提前施工2排控顶锚索进行超前加固支护,规格为21.6 mm×10 300 mm,间排距1.9 m×1.5 m,锚索预紧力为196 kN;锚杆选用18 mm×2 000 mm的右旋螺纹肋树脂锚杆,间排距1.95 m×1.0 m。

为防止采空区垮落矸石从相邻支柱间进入预留巷道内,挂设2层钢筋网,并于钢筋网间夹设风筒布防止采空区漏风。

4.2 顶升可缩式钢管混凝土支柱实施过程

4.2.1 顶升可缩式钢管混凝土支柱承载力结果分析

经计算,满足鲁西煤矿3A02工作面留巷稳定的巷旁支护力[]≥6 009 kN/m。工程选用299 mm×10 mm的钢管,灌注C40级核心混凝土,由式(6)求得单根支柱承载力为4 843 kN,按照布设间距0.6 m时顶升可缩式钢管混凝土支柱纵向支护力为8 071.7 kN/m。除顶升可缩式钢管混凝土支柱外,巷内控顶锚索支护力300 kN/根,沿留巷方向布置2列,间距均为0.6 m,锚网喷可提供的总支护力为1 000 kN/m,合计支护力为9 071.7 kN/m,符合留巷稳定性要求。

4.2.2 顶升可缩式钢管混凝土支柱全过程受力分析

根据顶升可缩式钢管混凝土支柱巷旁支护技术的应用,基于承载力试验及理论计算公式得出图16的支柱现场全过程荷载-位移曲线。

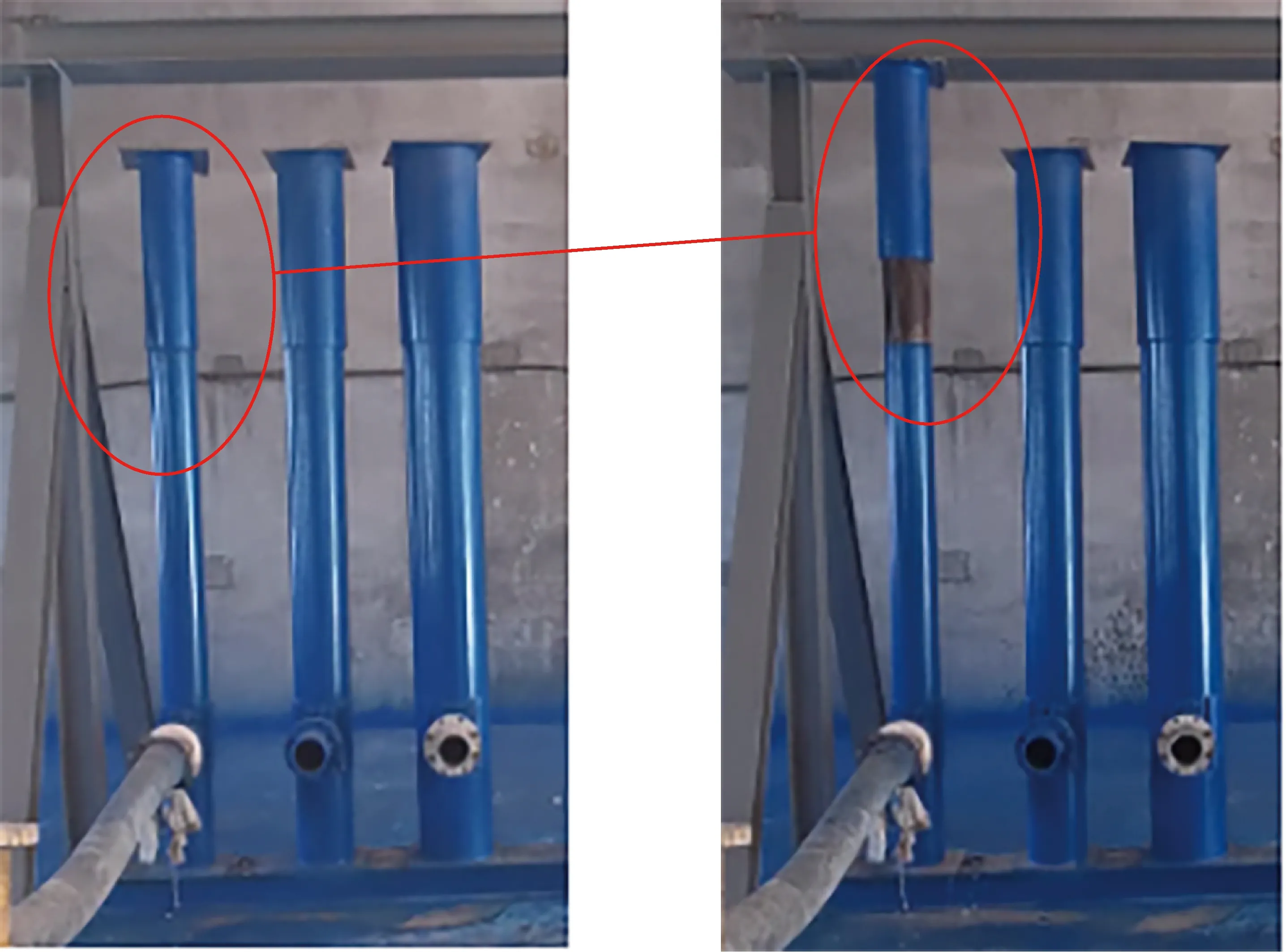

图16 工程现场每米支柱受力全过程曲线

空钢管墩柱架设后,集中灌注混凝土,灌注过程中支柱顶升接顶。图17为支柱室内注浆顶升试验,试验结果表明顶升可缩式钢管混凝土支柱密封效果良好,支柱对顶板初撑力可达到150 kN,满足顶板留巷接顶要求,钢管混凝土支柱现场接顶支护效果如图18所示。当上覆岩层压力超过初撑力之后高强顶升支柱内部松木结构开始压缩,发挥其吸能特征,在支柱上部钢管侧向约束下,松木支柱在屈服破坏后仍能保持较大的可缩承载力,具有“前期恒阻可缩、后期增阻可缩”的性质。随着工作面的推进,顶升可缩式钢管混凝土支柱开始发挥其主要承载作用,当工作面初次来压后,支柱承压明显,随着变形的持续增大,受力全过程如图16所示。

图17 钢管混凝土支柱室内顶升试验

图18 钢管混凝土支柱现场接顶支护

4.3 应用效果分析

为了验证顶升可缩式钢管混凝土支柱巷旁支护效果,在回采过程中对巷道表面位移及顶板离层值进行监测,分析巷道围岩变形及基本顶控制效果。以第1根支柱位置为测点1进行编号,每隔15 m布设1个测点,采用十字布点法对巷道顶底板及两帮移近量进行观测;巷道顶板离层观测点布置在巷道表面位移监测点附近,采用安装在测点顶板处的顶板离层指示仪监测顶板离层量。

选取12号测点,对其超前工作面25 m至工作面推进后159 m进行监测,推进过程中顶板下沉与顶板离层量如图19所示,顶板移近速度如图20所示。

图19 顶板下沉量与顶板离层量

图20 顶板移近速度

由图19可知,工作面推进前20 m,顶板在单体液压支柱及前方未开采煤层支撑作用下,围岩变形较为平缓,顶板离层量接近0;当工作面推过20~75 m时,顶板来压明显,顶板移近速度达到20 mm/d,此时基本顶断裂,支柱内松木压缩量接近300 mm,能够适应关键块回转下沉,基本顶“给定变形”位态得到有效控制;随着工作面的继续推进,顶板变形趋于稳定,顶板移近速度控制在1 mm/d以下,顶升可缩式钢管混凝土支柱承压明显,无弯曲折断现象,整体支护效果良好。顶升可缩式钢管混凝土支柱支护2 a后巷旁支护无变形,留巷持续稳定,如图21所示。

图21 沿空留巷2 a后巷旁支护效果

5 结论与展望

(1)顶升可缩式钢管混凝土支柱采用松木短柱做可缩结构,设计合理。通过松木和杨木的直接压缩、套管内压缩试验分析得出,松木短柱的压缩率达到77%,可缩阶段承载力为500 kN,承载力极值可达900 kN,具有“前期恒阻可缩、后期增阻可缩”的性质。

(2)通过参考试验分析,194 mm×8 mm×600 mm的钢管混凝土短柱极限承载力可达4 188 kN,219 mm×7 mm×3 066 mm的钢管混凝土长柱极限承载力可达3 496 kN,验证了顶升可缩式钢管混凝土支柱作为巷旁支护结构的可靠性,并修正了支柱长细比折减系数,获得了支柱在压缩阶段和稳定阶段的极限承载力计算公式。

(3)开展了沿空留巷支护阻力和可缩量调研分析,设计了适用于鲁西矿3A02工作面的顶升可缩式钢管混凝土支柱支护方案,工程采用299 mm×10 mm的支柱,其巷旁支护力可达9 071.7 kN/m,满足留巷稳定性要求。

顶升可缩式钢管混凝土支柱现已在鲁西煤矿多个工作面成功应用,下一步拟通过切顶卸压技术,将基本顶断裂位置转移至采空区上方,优化顶板结构及留巷围岩应力;同时提出核心混凝土去除技术,结合辅助安装机械,实现支柱外壳钢管回收复用。