基于能量流和仿真的压铸机能耗建模与评估

2022-09-20陈书辉蔡恒志章猛刘辉张超勇

陈书辉,蔡恒志,章猛,刘辉,张超勇

(1.华中科技大学数字制造装备与技术国家重点实验室,湖北武汉 430074; 2.力劲集团深圳领威科技有限公司,广东深圳 518109)

0 前言

压铸是将熔融金属在高速高压下充填铸型,并在高压下结晶凝固形成铸件的过程,是一种先进的金属铸造工艺,可以快速形成表面平整、组织致密、精度高、性能优良的铸件。中国是压铸产品生产世界第一大国。数据表明:2018年中国压铸件产量已接近400万吨,且还在持续增长。目前中国压铸行业已有很大的发展,但是相比发达国家,中国的压铸设备普遍存在能耗高、能源利用率低的问题。据压铸协会统计,中国目前各类压铸机保有量在10万台左右,其一年可耗电13~40×10kW·h,能耗巨大,但是能量利用率却比较低下。压铸件生产成本中能源成本占较高比例,研究压铸机能耗特性与节能技术以降低成本、提高效率,已成为了压铸行业的必然趋势。

压铸生产过程中伴随着多次能量形式转换,电能—液压能—机械能,每个环节都存在一定的能量损耗。高压大流量液压系统是驱动压铸机的源泉,也是压铸生产过程能量损失最大的环节。本文作者从液压系统着手,研究压铸机液压系统的能耗特性。近年来,国内外学者研究液压设备的节能优化较多,对压铸机液压系统能耗特性研究较少。ZHAO等对液压系统的能量损耗进行了分析,提出了能量损耗的基本公式,并且验证了其准确性。CHEN等开发了一种能源监测和分析系统,可以有效获取压铸机能量数据,并通过数据挖掘评估压铸车间的性能。LIU等提出了一种压铸机参数优化模型,结果表明该模型可以节省5%~9%的能源和材料成本,具有较大实用价值。ADITHIYAA等使用K近邻法和灰狼优化法优化了挤压铸造工艺的工艺参数,结果表明该方法可以有效改善机械性能。杨海东等运用功率键合图分析了挤压机液压系统的能耗特性,结果表明造成挤压机效率不高的原因是溢流能量损耗与变量泵效率低下。姚静等人运用AMESim仿真研究了锻造操作机的能耗特性,结果显示多执行器不同负荷与单压力源不能合理匹配造成了极大的节流损失。程冬宏等利用AMESim软件仿真对比了变量非对称泵控系统与传统负载敏感阀控系统的能耗特性,结果显示前者较后者能耗降低了37%。

压铸机液压系统能耗模型构建可以为压铸机能耗性能评估提供理论依据,给出能量损耗的关键环节,指导设计者进一步改进压铸机;同时,可以为使用者设置合理的工艺参数组合,在保证压铸产品质量的同时耗能最少,达到节能增效的目标。因此建立完善、准确的能耗模型对压铸行业节能增效具有重要意义。本文作者建立压铸机的能量流模型与能耗计算模型,采用AMESim研究压铸机液压系统的能耗特性及其影响因素,提出了仿真测算压铸机功耗与能效等级的新方法,为压铸机的节能优化以及压铸机液压系统的设计与控制提供理论指导。

1 压铸机能耗模型构建

1.1 压铸机简介

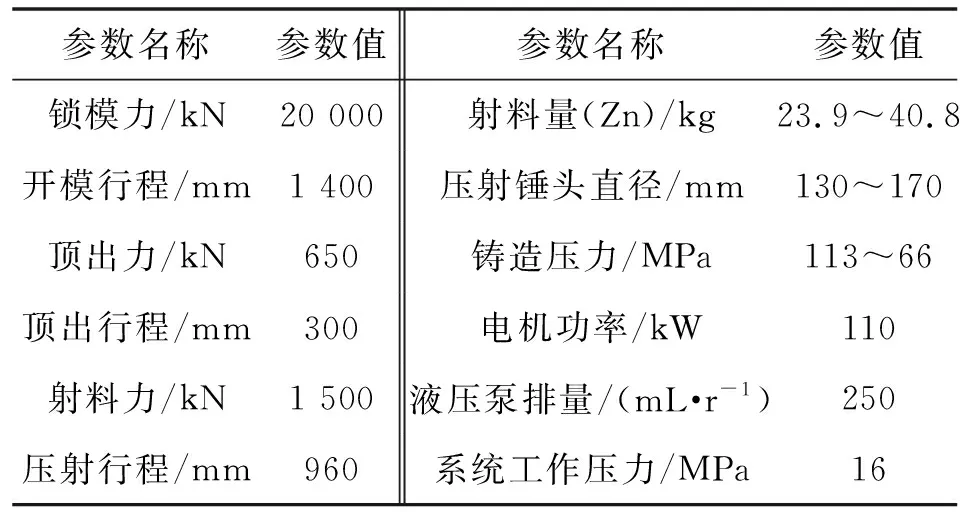

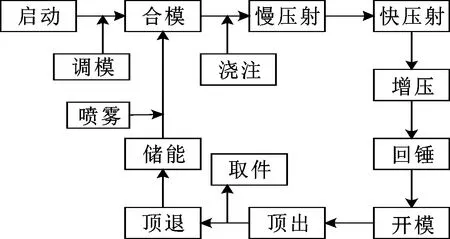

文中研究对象为力劲集团公司DCC2000卧式冷室压铸机,设备锁模力2×10N,结构如图1所示,主要技术参数如表1所示。压铸机稳定工作时动作呈周期循环,基本动作周期如图2所示。除这些动作外,还可以视具体工况,包括其他动作,如抽芯、锤头跟踪等。

图1 压铸机基本结构

表1 DCC2000压铸机主要技术参数

图2 压铸机动作周期

1.2 压铸机能量流分析

压铸机的结构、动作比较复杂,元件众多。为详细研究压铸机工作过程中的能量流动状态,建立压铸机整机能量流示意,如图3所示。

图3 压铸机能量流示意

压铸机整机能耗主要由电气系统、液压系统、辅助系统三部分能耗组成。其中液压系统耗能最大,该部分能耗占据整机能耗的90%以上。液压系统中电动机带动泵旋转,推动液压油运动,将机械能转化为液压能与热能;液压油在控制阀组的控制下推动液压缸活塞运动,将液压能转化为机械能与热能;液压缸活塞杆对执行机构做功,进而完成复杂的压铸顺序动作。压铸机在整个能量流动过程中能量转化次数较多,伴随各种能量损失,能量利用率较低。

1.3 压铸机液压系统原理

压铸机液压系统原理如图4所示,顶出机构由两个相同的液压缸并联组成;压射机构由压射液压缸、增压液压缸与两个蓄能器组合构成。通过调整特定换向阀的换向,即可实现压铸机工序动作。其中合开模、顶出顶退、慢速压射、回锤、蓄能动作均由液压泵直接供油;快速压射则由液压泵和压射蓄能器同时供油;增压动作则由液压泵、压射蓄能器和增压蓄能器同时供油。

图4 压铸机液压系统原理

1.4 压铸机能耗计算模型

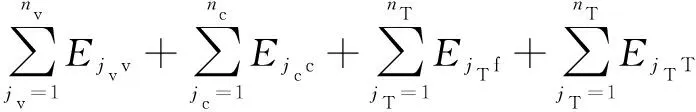

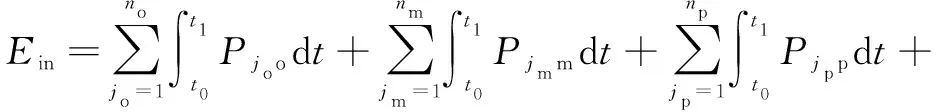

压铸机总的能耗包括执行机构有用功、电机损耗、液压泵损耗、液压缸损耗、液压管路损耗、液压阀损耗、执行机构损耗。根据能量守恒定律,在压铸机工作时,输入压铸机系统的总有功能量为

(1)

式中:为压铸机输入总有功能量,kJ;为工作的固定功率元件的数量;o为第个固定功率元件产生的能耗,kJ;为工作的电机数量;m为第个电机产生的能量损耗,kJ;为液压泵的数量;p为第个泵产生的能量损耗,kJ;为液压油流经管路的段数;L为第段管路产生的能量损耗,kJ;为液压阀的数量;v为第个液压阀产生的能量损耗,kJ;为工作的液压缸数量;c为第个液压缸产生的能量损耗,kJ;为执行机构的数量;f为第个执行机构产生的能量损耗,kJ;T为第个执行机构产生的有用功,kJ。

为了量化压铸机各机构的能量消耗情况,文中给出各机构能耗的基本计算公式。

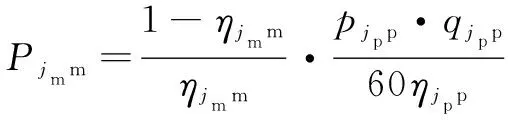

(1)电机损耗功率。电机损耗功率包括定子铁损、定子绕组损耗、转子绕组损耗、摩擦损耗、风阻损耗和杂散损耗,组成较为复杂。为简化公式,使用电机与泵的效率间接计算电机损耗功率:

(2)

式中:m为第个电机的损耗功率,kW;m为第个电机的总效率;p为第个液压泵的总效率;p为第个泵的输出压力,MPa;p为第个泵的输出流量,L/min。

(2)液压泵损耗功率。液压泵损耗功率包括机械摩擦损耗与容积损耗,前者由泵体与轴、柱塞的摩擦造成,后者由泵高压腔内泄漏、油液可压缩性造成。为简化公式,使用泵的效率计算泵损耗功率:

(3)

式中:p为第个泵的损耗功率,kW。

(3)液压缸损耗功率。液压缸损耗功率包括机械损耗与容积损耗,前者由活塞与缸体的摩擦造成,后者由液压缸高压腔内泄漏、油液可压缩性造成。

c=c-inc-in-c-outc-out-cc

(4)

式中:c为第个液压缸的损耗功率,kW;c-in为第个液压缸的输入压力,MPa;c-in为第个液压缸的输入流量,L/min;c-out为第个液压缸的输出压力,MPa;c-out为第个液压缸的输出流量,L/min;c是第个液压缸的输出力,N;c为第个液压缸活塞杆速度,m/s。

(4)液压管路损耗功率。液压管路损耗包括沿程压力损耗与局部压力损耗,前者由黏性液压油与管壁摩擦造成,后者由液压油局部湍流造成。

(5)

式中:L为第段管路的损耗功率,kW;ΔL为第段管路的压降,MPa;L为流经第段管路的流量,L/min。

(5)液压阀损耗功率。液压阀包括压力控制阀、流量控制阀与方向控制阀;压力控制阀损耗以溢流阀造成的溢流损耗为主,流量控制阀与方向控制阀损耗则主要是节流损耗。

(6)

式中:v为第个液压阀的损耗功率,kW;Δv为第个液压阀的压降,MPa;v为流经第个液压阀的流量,L/min。

(6)执行机构损耗功率与执行机构有用功率。液压缸活塞杆对外做功,分为执行机构损耗功率与有用功率;前者主要指机械摩擦损耗,后者指执行机构有用功。

f+T=TT

(7)

式中:f为第个执行机构的损耗功率,kW;T为第个执行机构的有用功,kW;T是第个液压缸的输出力,N;T第个液压缸活塞杆速度,m/s。

结合式(1)—式(7)整理后可得压铸机系统能耗为

(8)

式中:为工作开始的时刻;为工作结束的时刻。

2 仿真模型构建

2.1 仿真模型的建立

为详细准确地研究压铸机的能耗特性与能效等级,采用AMESim与C语言联合仿真的方法研究压铸机液压系统的能耗特性。根据压铸机液压系统原理,采用AMESim建立压铸机液压系统仿真模型,如图5所示。

图5 压铸机液压系统仿真模型

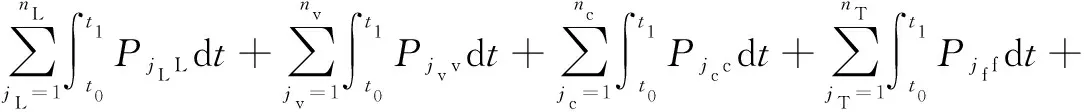

为简化模型,使用普通比例流量阀代替插装式比例流量阀,使用流量反馈调节的调速电机加定量泵模拟实际压铸机的伺服系统;外部应用程序接口1用于在AMESim中导入C语言程序;元件5为功耗采集装置,可利用式(1)—式(8)计算压铸机各部分的功率与能耗。仿真模型中主要参数设定如表2所示。

表2 仿真模型主要参数

2.2 控制流程

压铸机液压系统元件众多、动作复杂,使用AMESim直接建立控制系统较复杂。为降低难度,采用AMESim与C语言联合仿真,在外部程序接口1中加载控制程序,充分发挥AMESim在机电液模型建立与C语言控制算法实现方面的优势,构建准确高效的压铸机液压系统仿真模型。

实际控制系统中的控制周期固定,控制算法每周期执行一次;但AMESim采用变步长仿真,控制算法每步执行一次,控制步长与控制周期不一致会导致仿真出现错误。为解决此问题,在AMESim中引入仿真时间采样器3,设置采样时间与控制周期一致,并设置控制程序仅在仿真时间与控制时间一致时执行。

2.3 模型实验验证

选取DCC2000冷室压铸机进行能耗测试实验,获得压铸机加工能耗数据,与仿真曲线相比较,以调试仿真模型。压铸机能耗实验示意图如图6所示。

图6 压铸机能耗实验示意

测试仪器安装好后,按照行业标准JB/T 12554—2016《压铸机能耗测定方法》设置压铸机各参数,启动压铸机空载加工,用电能测试仪记录压铸机能耗数据。在仿真模型中设置相同的参数,进行模拟仿真,获得压铸机仿真能耗数据。

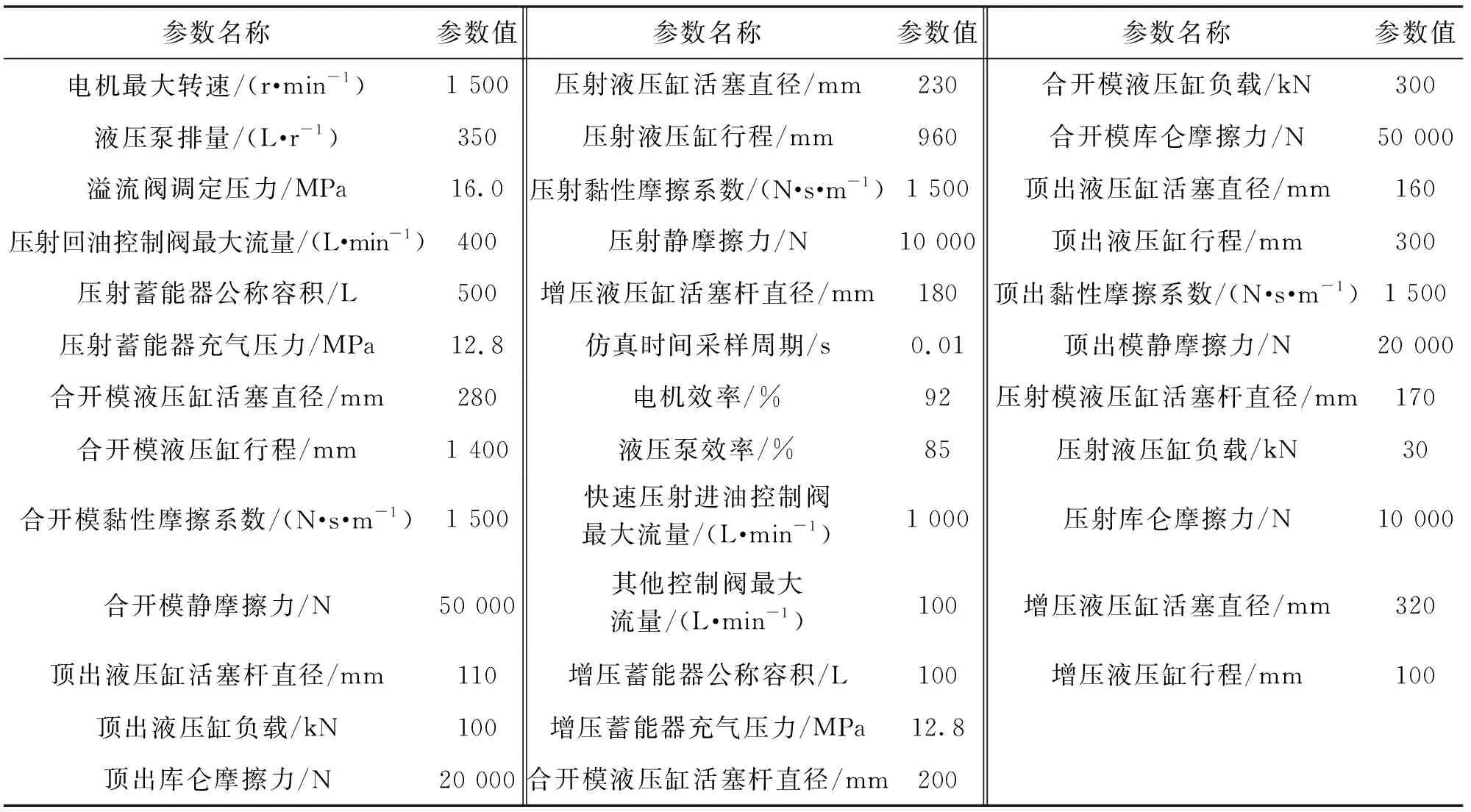

图7为仿真模型仿真得出的压射机构位移、速度与压射压力曲线,可知:压射机构慢压射稳定速度为0.14 m/s,慢压射加速度约为0.2 m/s,加速平稳;快压射速度为6 m/s,响应时间约为0.04 s,反应迅速;最大增压压力约为31 MPa,建压时间约为0.06 s,反应迅速。此仿真模型在位移、速度与压力要求上均符合压铸机基本功能需求。

图7 压射机构位移、速度与压射压力曲线

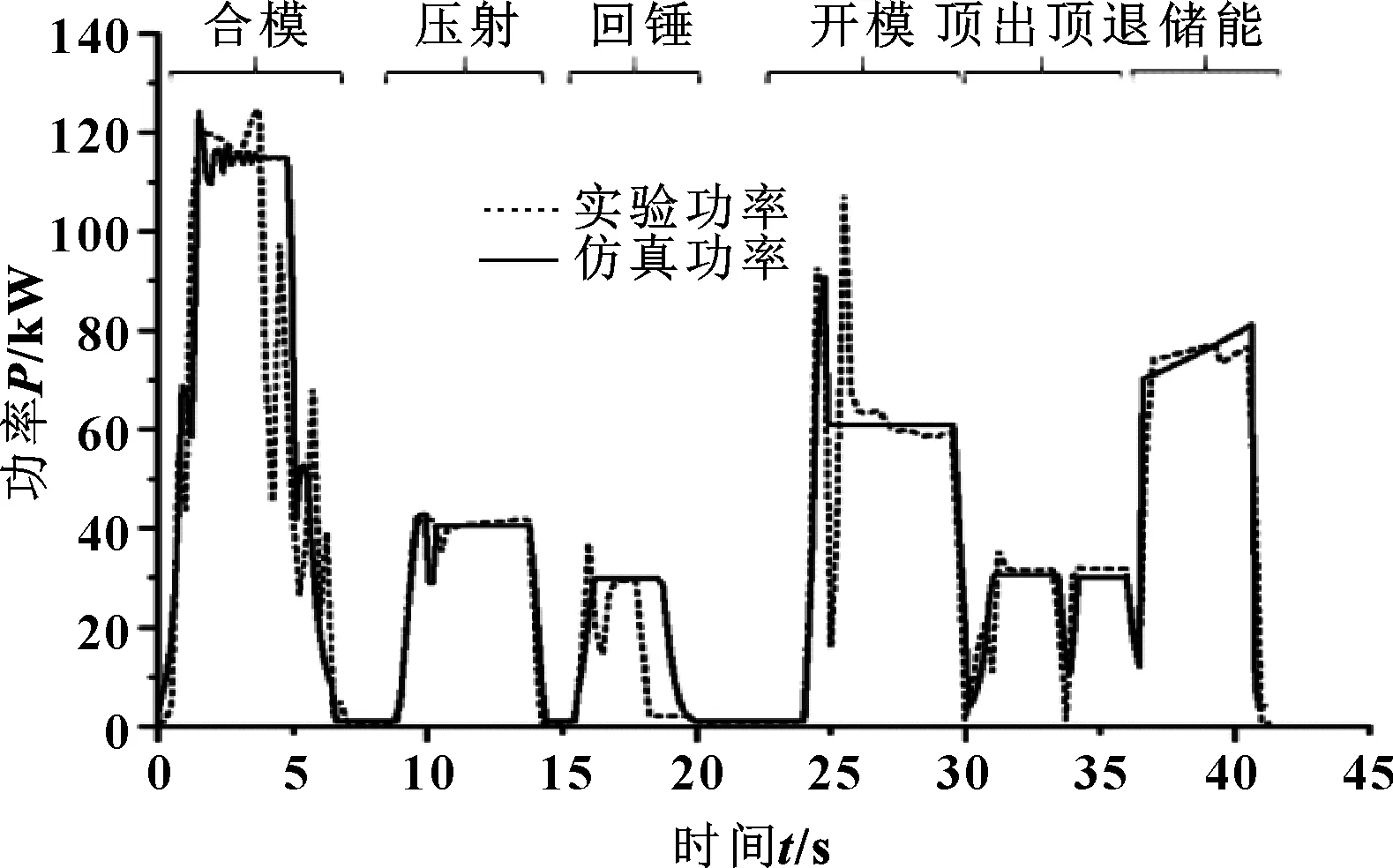

取压铸机稳定工作之后的某一周期的实测功率曲线与仿真功率曲线进行对比,如图8所示,压铸机工作周期约为41 s。可知:仿真曲线与实测曲线基本吻合,功率大小、峰值出现时间、变化趋势十分接近,误差较小,较好地反映了压铸机加工功耗情况,验证了仿真模型的准确性,故本文作者基于此仿真模型分析压铸机的能耗特性与能效等级。

图8 压铸机工作周期功率曲线

3 压铸机能耗仿真结果与分析

3.1 常态加工能耗

通过仿真模型研究压铸机关键动作的能耗分布规律,根据压铸机能耗计算模型,通过功耗采集计算装置可得压铸机各部件的功率与能耗情况。

(1)合模开模动作

合模可细分为常速合模—快速合模—高压锁模3个阶段,常速合模与高压锁模阶段行程较短,为便于分析合模动作的能耗数据,延长了常速合模与高压锁模阶段的行程。仿真得到的压铸机合开模机构控制特性曲线与功耗曲线如图9所示。可知:由于采用了伺服系统,压铸机溢流损耗很小,仅为总能耗的3%;有用功约占总能耗的50.5%,能效较高;节流损耗占比46.4%。其中快速合模与高压锁模阶段能效较高,常速合模与开模阶段能效较低,大部分能量为液压阀消耗,合模过程中合模有用功在合模总能耗中占比63.2%,开模过程中开模有用功在开模总能耗中占比30.7%。

图9 合模机构控制特性与功耗特性曲线

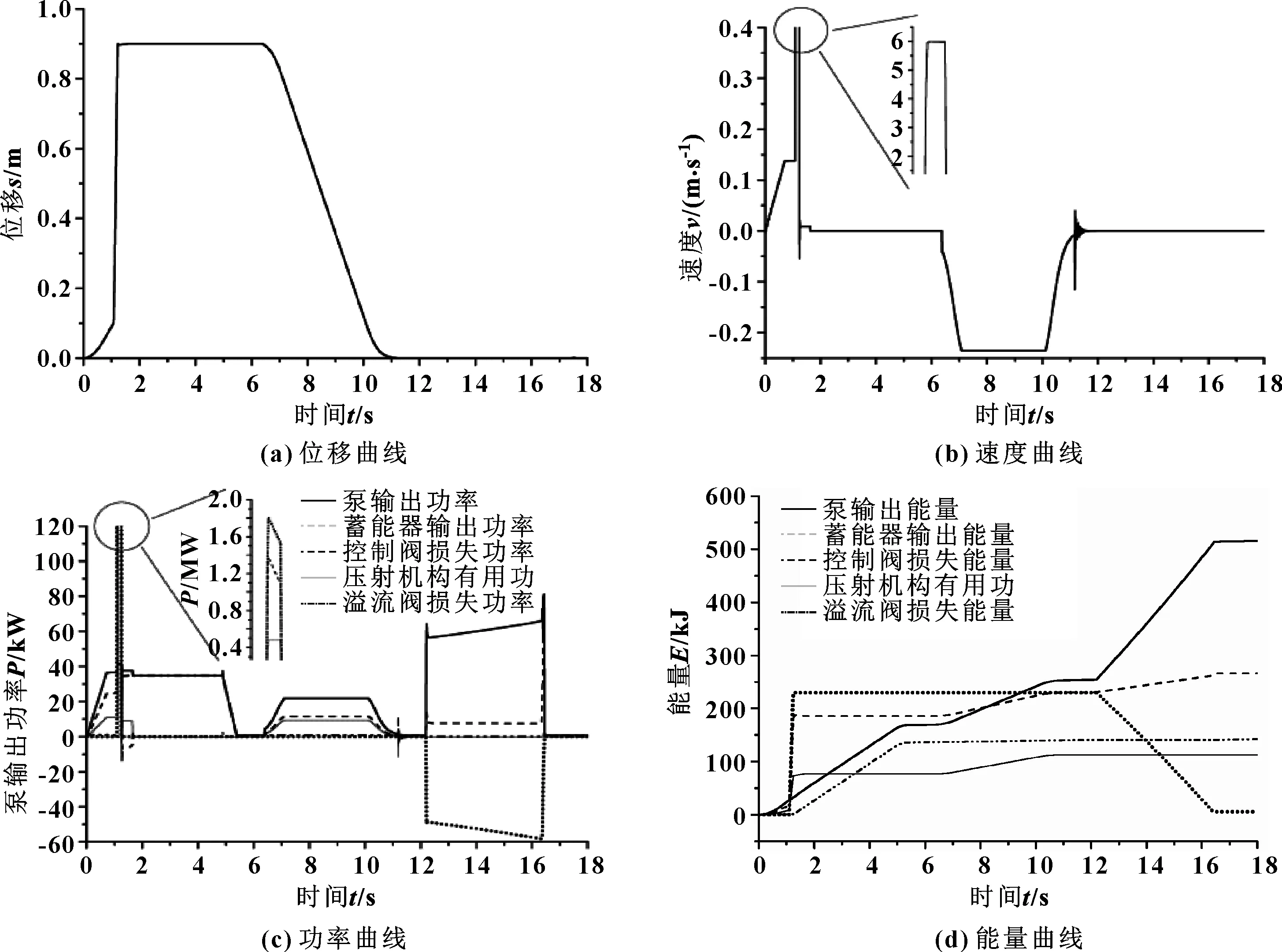

(2)压射机构压射与回锤动作

压射动作可细分为慢速压射—快速压射—增压—回锤4个阶段,仿真得到的压铸机压射动作曲线与功耗曲线如图10所示。可知:压射过程中快速压射由液压泵和蓄能器同时供能,瞬时能耗非常高,蓄能器输出功率可达1.8 MW,有用功率可达480 kW;压射过程有用功在压射总能耗中约占21%;增压以及保压过程中为维持较高压力,液压泵持续工作,溢流损耗较大,所占比重约为27%;此外节流损耗约为51%。蓄能过程蓄能器输出能量为负值,无有用功,此阶段能量储存在蓄能器中,能量转化率为85%。此外因为快压射阶段蓄能器与液压泵同时工作,图中有用功、节流损失均在压射过程超过泵输出能量。

图10 压射机构控制特性与功耗特性曲线

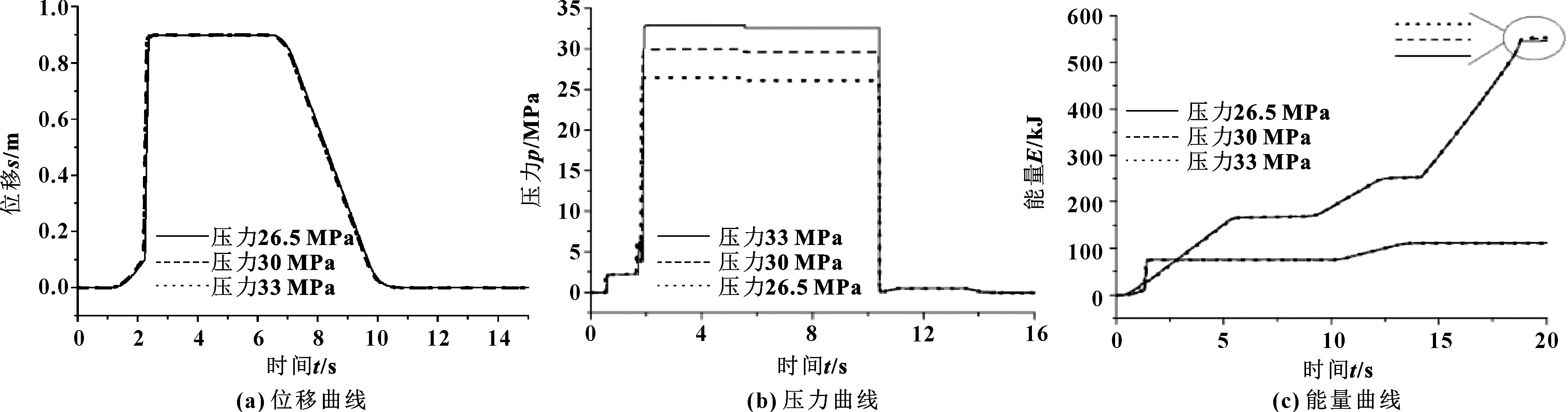

3.2 不同增压压力对压铸加工能耗的影响

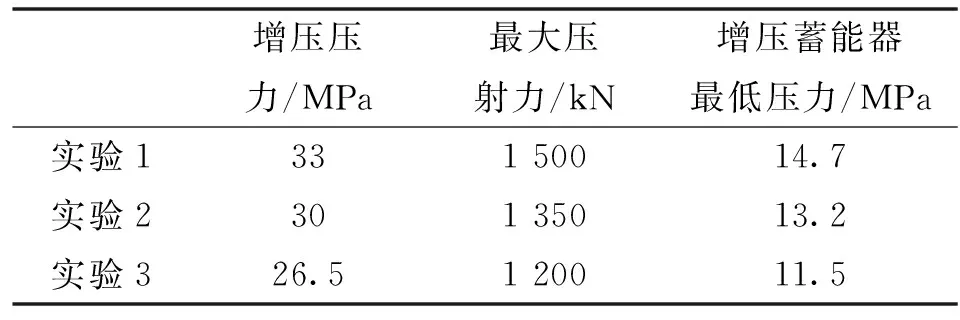

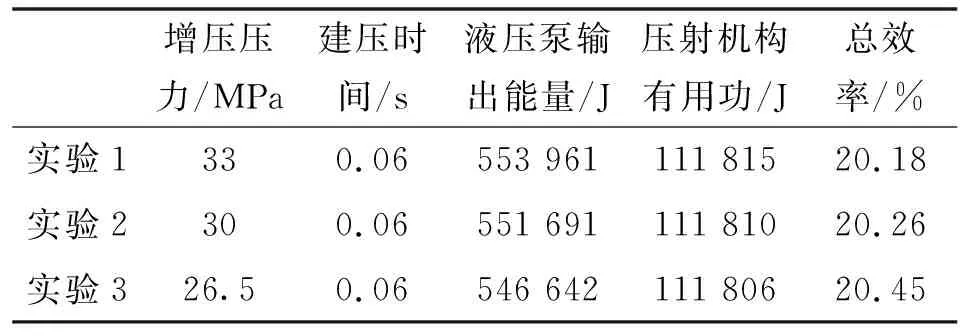

增压压力是压射机构压射腔的最高压力值,决定了压射机构最大压射力。针对此压铸机,按照表3设置其增压压力、最大压射力等参数,分别进行模拟仿真,研究其能耗特性。仿真得到的压射机构能耗特性曲线如图11所示。表4为不同增压压力下的能效。

表3 实验参数设定

图11 不同增压压力下压射机构控制特性与功耗特性曲线

表4 不同增压压力下能效

由图11与表4可知:压射系统中不同的增压压力对压射过程中的位移和速度基本无影响;不同的增压压力下的建压反应时间也十分接近,均在0.06 s左右,没有明显差异;增压压力变化对压铸机压射机构能耗影响比较小,这是因为增压压力变化仅作用在增压阶段,而增压阶段虽然压力变化巨大,但是压射锤头位移非常小,液压缸流量变化也非常小,所以能耗十分接近,均在111.8 kJ左右;由于蓄能器蓄能压力有所变化,随着增压压力增大,液压泵输出能量逐渐增大,能量利用率有微小下降。

3.3 不同压射速度对压铸加工能耗的影响

由于慢速压射在压铸机能耗中占比较小,只研究快速压射速度对其能耗的影响。针对此压铸机,设其快速压射速度分别为4、6、8 m/s,分别进行模拟仿真,研究其能耗特性。仿真得到的压铸机各部件速度、位移和能量曲线如图12所示。表5为不同压射速度下的能效。

图12 不同快速压射速度下压射机构速度、位移和能量曲线

表5 不同压射速度下能效

由图12与表5可知,随着压射速度的增大,速度达到稳态的反应时间越长,且稳态速度波动越大;快速压射速度对压铸机液压系统总能耗与能量效率影响很小。压射速度越快,液压泵输出能量与能量效率均逐渐增大,但增加幅度很小;这是由于液压缸黏滞效应与液压阀小口节流效应造成的。压射速度越快,液压缸由于黏滞效应,液压缸的阻力越大,液压缸效率逐渐降低;而液压阀由于开口越大,小口节流效应越弱,液压阀效率越高,两者共同造成液压系统总能量效率变化很小。

4 压铸机能效等级评估

JB/T 13248—2018《压铸机能效等级及评定方法》规范了压铸机的能耗测定方法,填补了国内相关标准的空白。但是标准中的能耗测定方法,必须在压铸机生产出来之后,才能通过实验的方法测算压铸机的功耗与能效。尽管该方法准确、直观,但是存在周期长、成本高的问题。通过压铸机液压系统能耗仿真的方法,测算出压铸机的能耗,进而评估压铸机的能效等级,为压铸机能耗性能评估提供一种简单、有效和成本低的新方法。

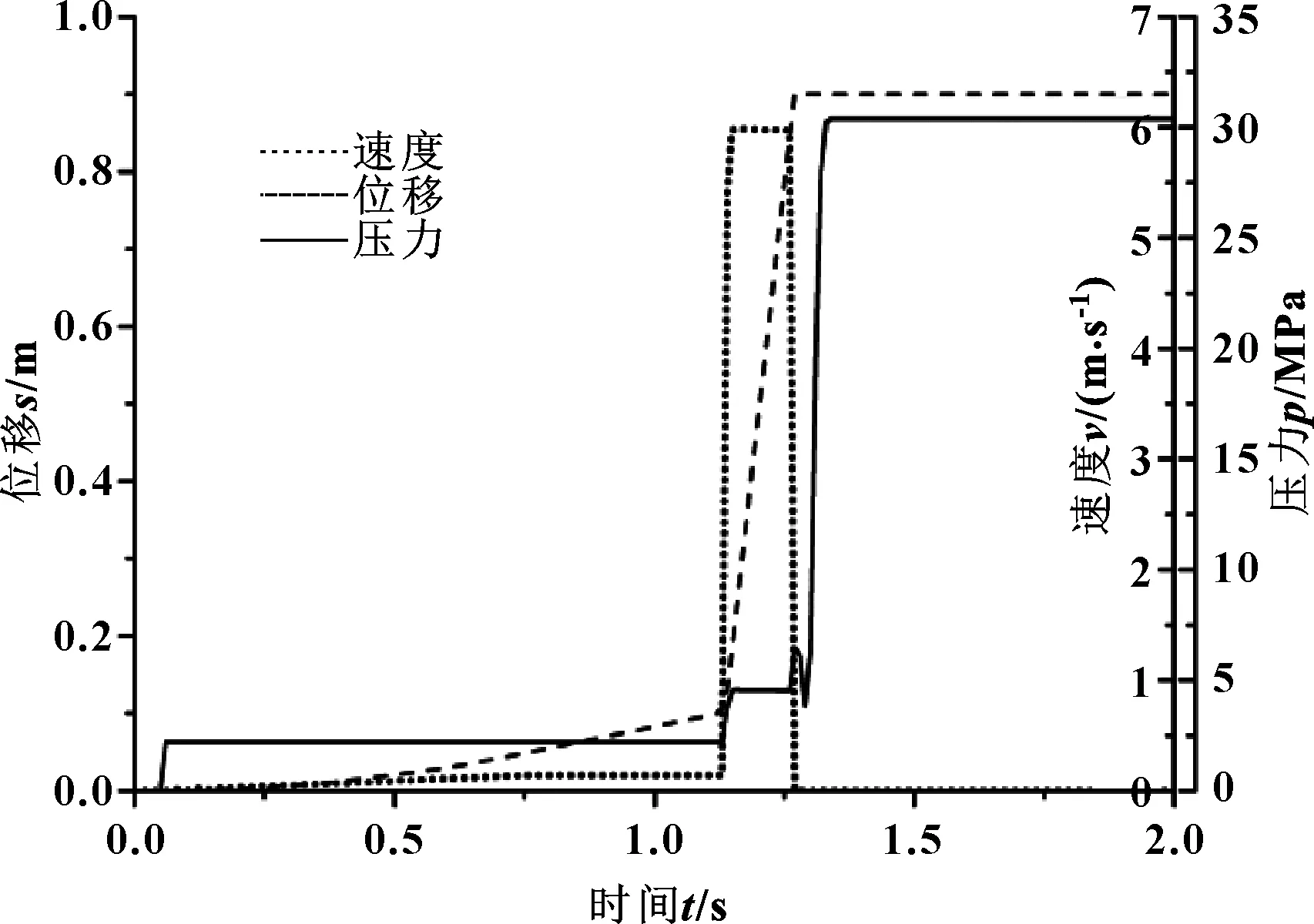

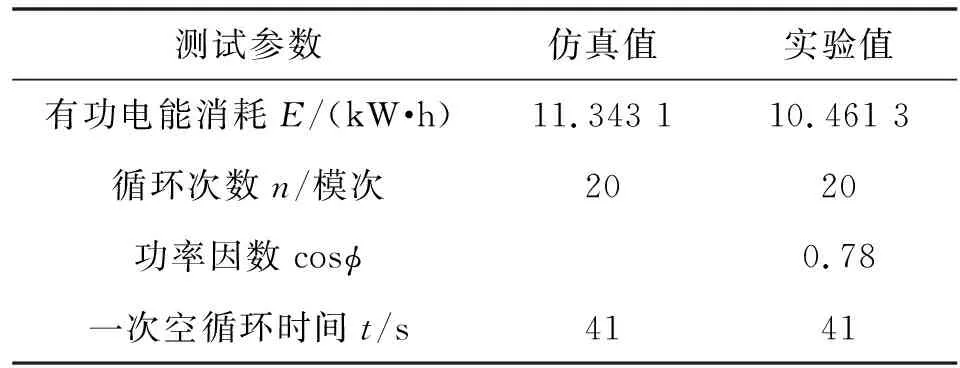

按照《压铸机能耗测定方法》的规定设置工艺参数进行压铸机能耗仿真实验与能耗实测实验,待模型与设备稳定运行后,测算并记录压铸机20个周期的能耗数据。仿真测试结果与实验测试结果如表6所示。

表6 DCC2000冷室压铸机能耗测试数据

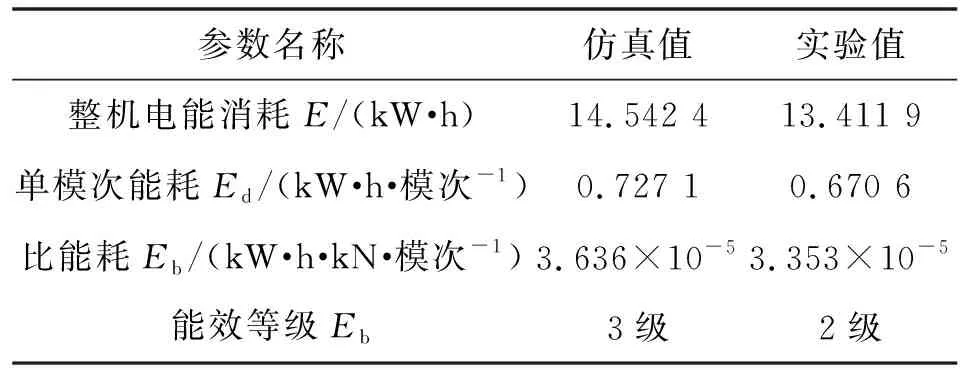

由于仿真模型无法测算功率因数,取仿真功率因数与实验功率因数相同,设为0.78。按照标准的规定对测试数据进行处理,计算出单模次能耗与比能耗。按照行业标准比能耗数值评估压铸机能效等级,实验和仿真结果如表7所示。

表7 DCC2000冷室压铸机能效等级

根据实验结果,压铸机实验和仿真测定的比能耗数值上相差8%,差距很小。二者等级不同只是因为数值位于临界线附近,在可接受范围内,仿真结果有一定的准确性与参考价值。与实验法相比,仿真法虽然准确度有所下降,但是仿真法简单、成本低,可以在压铸机成品制造出来之前对压铸机能耗与能效进行预判,对压铸机的结构设计、参数优化提供指导。

5 结论

(1)基于能量守恒原理,分析了压铸机生产过程中的能量流,建立了压铸机各能耗单元的能耗数学模型,构建了压铸机液压系统能耗仿真模型,验证了其准确性,为研究压铸机能耗特性提供了理论方法。

(2)仿真分析了压铸机能耗特性,结果表明:合开模动作能量效率较高,有用功效率可达50%,由于采用了伺服系统,溢流损耗在合开模动作中仅占3%;压射动作快速压射阶段瞬时功率非常高,蓄能器输出功率可达1.8 MW,有用功率可达480 kW;压射过程能效比较低,有用功占比为21%,为了在增压及保压过程中保持高压,溢流损耗比较高,约占27%;增压压力变化对压射机构能耗影响较小,这是由于增压阶段压射锤头位移非常小造成的;快速压射速度对压射机构能耗与能量效率影响很小,这是由于液压缸黏滞效应与液压阀小口节流效应共同造成的。

(3)使用仿真法测算了压铸机的能耗,评估了压铸机的能效等级。结果表明:仿真与实验的比能耗数值仅相差8%,由于数值位于临界线附近,导致仿真能效等级与实验能效等级不同,但结果在可接受范围之内,仿真法简单有效且成本低,具有一定指导意义。