基于液压驱动的清污机器人控制方法研究

2022-09-20黄振东曹雏清刘志恒陈荣娜张爽华

黄振东 ,曹雏清 ,刘志恒 ,陈荣娜 ,张爽华

(1.安徽省六安恒源机械有限公司,安徽六安 237000;2.芜湖哈特机器人产业技术研究院有限公司,安徽芜湖 241000;3.安徽国防科技职业学院,安徽六安 237000)

0 前言

在水利设施中,为了保证拦水闸门的正常启闭或水力发电设备的安全运转,需要对拦水闸门、拦水坝前及水力发电设备进水口处的杂物进行拦截和清理。现有的清污设备多为传统的回转式和抓斗式清污机,由于清污形式较固定,不能适应各种类型污物的清理;或者下压抓取力不够,清污能力较弱。因此,需设计一款清污机器人,可通过抓臂带动抓斗抓取污物,且其液压驱动系统应能够提供较大的抓取力和提升力。本文作者研究清污机器人液压驱动控制方法,分析清污机器人抓臂运动过程,控制抓臂沿拦污栅向下运动,可同时实现拦污栅上污物的清理和拦污栅前污物的抓取,有效提高清污效果和清污效率。

1 清污机器人的设计

所设计的清污机器人主要由轨道移动车(移动行走机构)、抓臂、液压伺服泵站及智能控制系统等四部分构成。其中,抓臂作为清污动作的主要执行机构,固定安装在轨道移动车上,由大臂、小臂、抓斗组成,相邻两关节间铰接,通过液压缸牵引作旋转运动,实现末端抓斗在水平、垂直方向的运动,从而完成清污所需的上升、下降动作。基于嵌入式控制器搭建智能控制系统,构建抓臂运动学和驱动控制模型,实现清污机器人对末端运动轨迹的精确控制。清污机器人结构如图1所示。

图1 清污机器人结构

1.1 清污机器人工作流程

为能够清理拦污栅上的污物,所设计的清污机器人的梳齿式抓斗需要插入拦污栅中,并沿拦污栅平面向下运动。为提高清污效率和质量,要求抓斗运动准确、平稳、快速。清污机器人在工作时,轨道移动车沿地轨移动至清污位置,地轨与拦污栅水平安装,其机械臂运动平面与拦污栅平面垂直,使得抓斗可插入拦污栅中。清污机器人抓臂有3个自由度,可带动抓斗上升、下降运动,具体过程如下:初始时,抓斗处于拦污栅上方位置,抓斗张开,如图2(a)所示;抓斗沿拦污栅向下运行,抓斗保持张开状态,清理拦污栅上的污物,如图2(b)所示;抓斗运行到底后,闭合抓斗抓取拦污栅前的污物,如图2(c)所示;抓斗向上运行,回到初始位置,抓斗保持闭合状态,如图2(d)所示。抓取中,抓斗需要沿着拦污栅作直线运动,且抓斗表面与拦污栅始终保持水平,因此需要对末端进行精确的位置控制。

图2 清污机器人工作过程

1.2 清污机器人驱动系统

清污机器人的主要运动结构分为轨道移动车和抓臂。轨道移动车由伺服电机驱动,用于将抓臂移动至清污位置,这里不再详述。抓臂由液压系统驱动,分为大臂、小臂、抓斗3个旋转关节。大臂液压缸安装在轨道移动车上,驱动大臂相对于轨道移动车作旋转运动;小臂液压缸安装在大臂上,驱动小臂相对于大臂作旋转运动;抓斗液压缸安装在小臂上,驱动抓斗相对于小臂作旋转运动,如图3所示。采用液压伺服比例阀分别对3个运动关节的液压缸进行控制,通过调节液压伺服比例阀的开口实现对液压缸流量和流向的控制,即控制液压缸的伸缩长度和方向。同时,由各个液压缸的位置传感器,得到液压缸实际行程,作为伺服比例阀调节的反馈信号。

图3 清污机器人液压缸位置

2 清污机器人运动学分析

在清污过程中,清污机器人要控制末端抓斗梳齿始终与拦污栅重合,因此需要得到抓斗梳齿与清污机器人设计尺寸的函数关系。该机器人是一种平面三自由度串联机器人,其大臂、小臂关节主要用于位置的移动,抓斗关节用于姿态的调整。基于几何法求解机器人运动学,建立如图4所示的抓臂结构简图。为大臂连杆,为大臂液压缸,为小臂连杆,为小臂液压缸,为抓斗连杆,为抓斗液压缸,为抓斗梳齿,清污时插入拦污栅中。

图4 清污机器人抓臂机构简图

根据清污机器人的参数,求解在运动空间的位置和姿态。抓斗为末端执行器,和是同一刚体,与的距离固定不变,可以简化位置的求解过程,由位置代替。在机器人清污过程中,保持位置与拦污栅距离固定不变,同时调整姿态与拦污栅平行,即可控制抓斗清污梳齿插入拦污栅中。

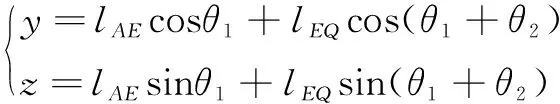

根据平面几何关系求解位置,大臂关节角度、小臂关节角度与位置(,)的函数关系如下:

(1)

式中:为大臂杆件长度;为小臂杆件长度。

求解的姿态,平面内的角度是可以直接相加的,因此大臂关节角度、小臂关节角度、抓斗关节角度、梳齿角度之和即为的方位角:

=+++

(2)

式中:是梳齿相对抓斗连杆的角度,为定值。

至此,可以得到大臂、小臂、抓斗关节角度与抓斗梳齿的函数关系,但是各关节传感器测量的是对应液压缸的行程,由于各旋转关节角度和对应驱动液压缸行程之间是非线性关系,因此需要求解两者的关系式。

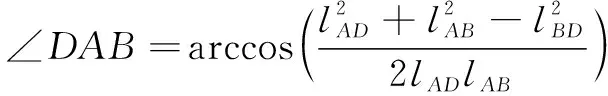

根据图4,结合余弦定理将大臂液压缸行程转换为角度∠:

(3)

式中:、为大臂液压缸两端点距原点的距离,与构成三角形。根据几何角度关系,大臂关节角度与角度∠的关系为

=∠+∠-π/2-∠

(4)

式中:∠、∠为大臂液压缸两端点的关节角。

同理可得,小臂关节角度与小臂液压缸行程的关系为

(5)

=π-∠-∠-∠

(6)

式中:、为小臂液压缸两端点距原点的距离,与构成三角形。∠、∠为小臂液压缸两端点的关节角。

小臂关节角度与小臂液压缸行程的关系为

(7)

=∠+∠-π

(8)

式中:、为抓斗液压缸两端点距原点的距离,与构成三角形。∠为抓斗液压缸一端点的关节角。

3 速度前馈控制

在清污过程中,清污机器人末端抓斗梳齿沿拦污栅运动,其期望运动路径即是拦污栅的表面,是固定不变的,具有重复性,要求所设计的伺服驱动控制器能够快速响应规划的轨迹,可采用速度前馈控制方法。但是,末端抓斗梳齿在实际工作中的实际位置与期望位置可能会出现偏差,要求所设计的伺服驱动控制器能够消除位置误差,保证精确的末端控制位置,可采用位置反馈控制方法。根据上述分析,为控制各个液压缸快速响应和位置精确,对清污机器人采取位置反馈结合速度前馈的控制方法,使得末端抓斗梳齿在清污过程中能够不与拦污栅碰撞且较快速地清理污物。

3.1 控制原理

根据期望运动路径规划期望运动轨迹,得到各个液压缸的期望位置,对位置的变化进行差分计算,可得到期望的运动速度。将此速度值作为速度前馈的输入,通过与速度增益值相乘,计算出速度前馈控制的输出。速度前馈控制作为主控模型,为液压缸前瞻运动趋势,可使得系统快速响应。同时,安装于各个液压缸的位置传感器将所测的实际位置与期望位置进行对比,可得出误差值。将此误差值作为位置反馈的输入,通过与位置增益值相乘,计算出位置反馈控制的输出。位置反馈控制可看作修正控制,能消除系统所产生的误差。图5所示为位置反馈结合速度前馈的控制框图,其中:为位置反馈控制的比例增益值;为速度前馈控制的增益值。

图5 位置反馈结合速度前馈的控制框图

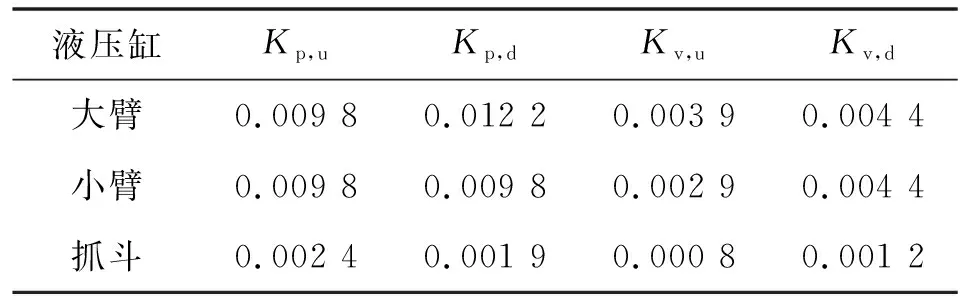

实验测试时,根据实际清污工作要求,在抓臂行程范围内,运动最长清污距离(包含下降和上升过程)的时间不超过40 s。根据示教点,规划末端抓斗期望清污轨迹,经运动学解算,给出各个液压缸的期望轨迹,对它进行测试。按照工作流程,清污机器人末端抓斗分为上升和下降2种运动状态,分别对应各个液压缸的伸长和缩回动作,所以分别对3个液压缸进行测试,验证其速度前馈控制的效果。所设置的位置反馈和速度前馈增益值如表1所示。其中,表示末端抓斗上升运动时各液压缸的位置反馈增益;表示末端抓斗下降运动时各液压缸的位置反馈增益;表示末端抓斗上升运动时各液压缸的速度前馈增益,表示末端抓斗下降运动时各液压缸的速度前馈增益。

表1 3个液压缸增益值

3.2 实验结果

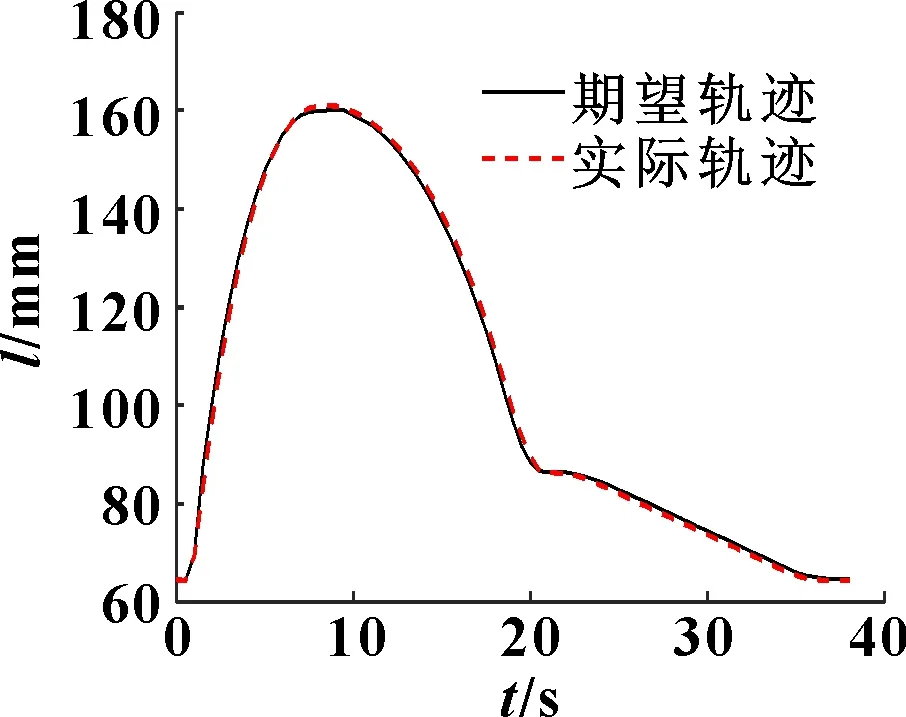

位置输入为清污过程规划的期望轨迹时,对清污机器人3个液压缸的伺服驱动控制器进行测试,结果如图6—图8所示。

图6 大臂液压缸期望轨迹和实际轨迹比对 图7 小臂液压缸期望轨迹和实际轨迹比对

图8 抓斗液压缸期望轨迹和实际轨迹比对

从图6—图8中可以看出:3个液压缸实际轨迹曲线和期望轨迹曲线基本重合,液压缸实际运动轨迹能跟踪上规划的运动轨迹,且起始状态无延迟,运动过程位置无较大偏差,表明位置反馈结合速度前馈的控制效果较好。清污机器人清污过程中,末端抓斗梳齿能够插入拦污栅中平稳、快速运动,且无碰撞,清污效果较好。

4 结论

(1)分析三自由度串联清污机器人结构,采用几何法求解清污机器人运动学,计算末端位姿与3个关节角度之间的关系,进而得到与3个关节液压缸之间的函数关系;

(2)根据清污机器人清污过程路径重复的特点,设计位置反馈结合速度前馈的伺服控制器,控制机械臂运动,其中速度前馈用于预测系统所需速度,位置反馈用于减小系统误差;

(3)按照实际清污轨迹进行验证,速度前馈控制可较好地跟踪规划的轨迹,位置反馈控制能有效减小系统误差,清污机器人清污过程运行平稳、快速,清污效果良好。