高度集成分段电阻膜位移测量装置设计

2022-09-20徐佳佳李梦雪李丹佳郭薇妮熊伟

徐佳佳,李梦雪,李丹佳,郭薇妮,熊伟

(北京精密机电控制设备研究所,北京 100076)

0 前言

位移测量装置是伺服系统的重要反馈装置,主要用于伺服机构位移测量并参与反馈。位移测量装置种类繁多,包括电位计式、电容式、磁致伸缩式等,其中电位计式位移测量装置以结构简单、性能稳定、能适应恶劣环境等特点被广泛应用于航空航天伺服系统。

电位计式位移测量装置是将位移转换为与之呈线性或任意函数关系的电阻或电压作为输出量的装置。由于航天伺服技术的飞速发展,对位移测量装置各方面的需求越来越多,通常需要在安装空间紧凑、严格限制输入电压幅值的条件下,还要保证输出电压满足系统使用要求。传统电位计式位移测量装置多为一段式电阻膜结构,由于结构形式的限制,系统中需额外设计电源变换电路,增加了设计的复杂性,也提高了成本,不利于系统的使用。因此,为解决系统给定的输入电压与测量装置所需的电源电压不匹配问题,在既不增加多余的电源变换电路,又满足空间尺寸要求的条件下,提出一种高度集成分段电阻膜位移测量装置。

该装置采用在有效电气行程外串联印制同系列不同方阻配方比电阻膜的设计方案,通过分压原理实现电压变换功能,进而在严格限制空间尺寸和输入电压时满足系统输出特性要求。该测量装置结构简单、集成化程度高,适合系列化设计和生产,同时便于与伺服机构集成化设计,能够满足系统更为严格的使用条件。

1 高度集成分段电阻膜位移测量装置原理及结构设计

1.1 高度集成分段电阻膜位移测量装置工作原理

文中所述高度集成分段电阻膜位移测量装置原理如图1所示。以电压零点(位移零点)为中心,左侧为负向电气行程电阻膜和负向电源变换电阻膜,右侧为正向电气行程电阻膜和正向电源变换电阻膜,正向电阻膜与负向电阻膜对称。负/正向电气行程为,该电阻膜的电阻率为;负/正向电源变换电阻膜长度为,该电阻膜的电阻率为;该装置给定输入电压为-~+,所需输出电压为-~+。当测量装置的电刷位移为时,其对应的输出电压为。

图1 高度集成分段电阻膜位移测量装置原理

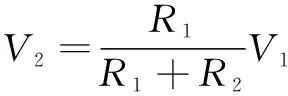

根据基尔霍夫定律可知:

(1)

其中:、、分别为负/正电气行程电阻值、负/正电源变换电阻值、位移对应电阻膜对应的电阻值。则有输出电压与输入电压的关系如下:

(2)

由于:

(3)

则公式(2)可变化为

(4)

根据公式(4)可知,当伺服机构配套位移测量装置安装空间紧凑、输入电压幅值有严格限制时,通过控制两段电阻膜的电阻率和电阻膜的长度可在给定输入电压下,得到系统所需的输出电压。由于安装空间的限制直接影响电阻膜长度,分段电阻膜位移测量装置设计为>,相比于传统一段式电阻膜产品=的情况,该分段电阻膜位移测量装置所需的总行程较小,减小了产品的机械尺寸。因此,此设计方法既能解决系统给定的输入电压和测量装置输出电压不匹配问题,又满足空间尺寸要求。

1.2 高度集成分段电阻膜位移测量装置结构设计

高度集成分段电阻膜位移测量装置结构如图2所示,主要由电阻组件和电刷组件组成。其中,电阻组件安装于伺服机构作动器的壳体上;电刷组件安装于滚珠丝杠上,通过滚珠丝杠带动电刷运动拾取与伺服作动器位移一致的电压,反馈给系统控制器,从而实现位移的测量及反馈功能。

图2 位移测量装置结构示意

如图2所示,电阻组件主要由骨架、电气行程电阻膜、电源变换电阻膜、导电条等组成。其中,电阻膜分为两部分,负向电气行程电阻膜、正向电气行程电阻膜为电气行程电阻膜,负向电源变换电阻膜、正向电源变换电阻膜为电源变换电阻膜。两段电阻膜为印制导电塑料成型,采用同系列不同方阻配方比的浆料分段印制到骨架上,电阻膜之间通过连接银带连接,确保电阻膜间良好的导通性。为减小位移测量装置体积并保证无多余浮动导线,与电阻膜平行印制导电条。

电刷组件由刷握和电刷组成,电刷通过螺钉固定在刷握上。其中,电刷采用钯铱合金丝电阻点焊而成,富有弹性,在受振动、冲击的情况下,能可靠地与电阻膜接触。最佳电刷压缩量的选取既能在各种力学环境下稳定地拾取输出电压又能确保电阻膜具有足够的使用寿命。

为适应伺服系统不同采集范围的需求,在严格限制机械尺寸时,通过改变电源变换电阻膜浆料的方阻配方比来满足系统输出需求,产品适应性更强。

1.3 高度集成分段电阻膜印制及修刻工艺设计

对于分段电阻膜位移测量装置,电阻膜印制和修刻工艺直接影响测量装置的电阻值、线性度及精度等性能指标以及制造效率。本文作者对所涉及的高度集成分段电阻膜位移测量装置的电阻膜印制及修刻工艺进行设计。采用电气行程电阻膜和电源变换电阻膜两次印制、两次修刻的方法,分别满足测量装置有效行程内的性能指标和分压需求。首先,进行测量装置电阻膜两次印制。电气行程电阻膜印制是位移测量装置的重要组成部分,其方阻应满足测量装置初始阻值及初始线性度要求,初始印制质量为测量装置最终性能指标满足系统使用要求打下基础;然后,进行电源变换电阻膜印制,为不同方阻电阻膜分压,主要为满足电压变换需求,为实现电源变换打下基础。

为进一步确保测量装置的各项参数指标满足系统的测试、反馈精度要求,电阻膜印制完成后,进行电阻膜两次修刻。电气行程电阻膜修刻,确保测量装置最终电阻值、线性度等满足系统使用要求;电源变换电阻膜修刻,实现准确的电源电压变换功能,进而保证所需输出电压的稳定性。

图3所示为文中设计的测量装置电阻膜分段印制和修刻工艺主要路线。在绝缘板机体上进行位置测量装置骨架区域划分和基本特征加工,为后续批量印制打下基础,以提高位移测量装置的批量生产效率。骨架机加成形后,配置银浆,银浆主要由银粉、石墨、树脂等构成。通过银带印制模具印制银带,银带印制部位如图4(a)所示,主要包括银端头、连接银带、中心抽头和导电条等部位,经125 ℃预聚合后银带印制完成。配置电阻浆料1用于电气行程电阻膜的印制,印制部位如图4(b)所示,考虑到电阻膜的修刻,初始阻值一般低于最终要求阻值,经230 ℃主聚合后电气行程电阻膜印制完成。配置电阻浆料2,用于电源变换电阻膜的印制,印制部位如图4(c)所示,电阻浆料2采用与电阻浆料1同系列不同方阻配方比的浆料。一般情况下,由于安装空间的限制,设计为>。由公式(4)可知,在已知、、、的情况下,通过系统要求的输出电压即可确定分压电阻,进而确定浆料的方阻配方。同样,经230 ℃主聚合后电源电源变换电阻膜印制完成。进行导电条电阻膜印制,主要用于提高导电条的耐磨性。

图3 高度集成分段电阻膜印制及修刻工艺主要路线

图4 电阻膜分段印制过程

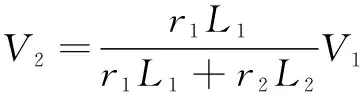

电阻膜印制完成后,产品进入修刻工艺。对电气行程电阻膜进行线性修刻,如图5(a)所示,主要通过自动修刻机完成;对电源变换电阻膜进行修刻,如图5(b)所示,保证输出电压的准确性和稳定性。

图5 电阻膜修刻过程

电阻膜修刻完成后,经过导线连接和修整,即可进行综合测试,包括电阻值、线性度等指标。

2 高度集成分段电阻膜位移测量装置试验与分析

2.1 试验约束条件

某设备配套移传感器需安装于长75 mm、宽32 mm的空间内,输入电压为±15 V,电气行程为±(30±0.5) mm,线性度不大于0.5%,总阻值为(3 000±300) Ω,则要求电刷移动到机械行程±28 mm处的输出电压为±(10±0.05) V。

2.2 高度集成分段电阻膜位移测量装置设计

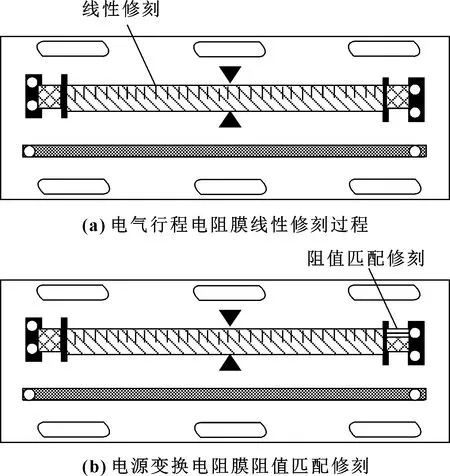

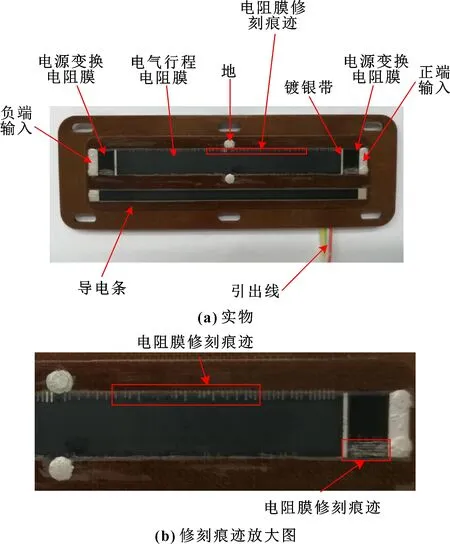

根据上述约束条件,若采用传统一段式电阻膜结构,±15 V输入电压在没有电源变换的情况下直接施加在测量装置的电阻组件上,则在±28 mm机械行程外需分别增加约14 mm的相同配方比的电阻膜,则总电阻膜长度约84 mm,而总安装长度约75 mm,基本无法满足机械安装长度。因此,采用文中所述的高度集成分段电阻膜位移测量装置设计方法,若在有效电气行程电阻膜两端串联印制5 mm的高电阻率电阻膜进行分压,需将±15 V电压直接转换成测量装置所需的±10 V电源电压,这样通过自身的分压作用,实现电压变换功能,既满足系统输出电压±(10±0.05)V的要求,又能解决产品安装空间问题。其中,通过电阻值(3 000±300)Ω和分压阻值即可确定有效电气行程电阻膜和电源变换电阻膜的浆料配方比进行印制,印制完成后进行修刻以保证产品最终电阻值、线性度等指标满足系统使用要求。图6所示为按文中方法所设计的高度集成分段电阻膜位移测量装置实物。

图6 高度集成分段电阻膜位移测量装置实物及修刻痕迹放大图

2.3 测试结果及分析

为验证文中所述分段电阻膜位移测量装置的有效性,从中心抽头向两侧滑动,每间隔2 mm采集一次输出电压,记录下整个有效行程内每点的电压值,结果如表1所示。可见,位移测量装置有效行程内两端点输出电压分别为-9.98、10.01 V,在±15 V输入电压下已实现电压变换功能。其变换后两端点输出电压与理想电压相比最大偏差为20 mV,远小于系统给定的50 mV偏差的设计要求。

表1 产品各点电压值统计

电阻膜印制后得到的初始线性度约为1%~1.5%,采用线性修刻的方法,对电阻膜逐点(2 mm一点)进行修刻,实现电阻膜电位输出随产品电刷位移距离呈线性函数变化,从而使产品线性度控制在0.5%以内。通过实测值分析,其线性度良好,且最大线性度为0.33%。图7所示为实际测量数据绝对线性示意图。

图7 实际测量数据绝对线性示意

该设计克服了传统一段式位移测量装置采用线性增加电阻膜长度导致产品过长无法正常安装而额外增加电源变换电路的难题,为系统的使用提供了极大的便利。

3 结束语

本文作者通过理论分析、结构设计以及工艺设计,设计了一种高度集成分段式位移测量装置,并通过试验证明了设计的有效性。

该设计结构紧凑、电压变换简便,具有良好的线性度等特性,克服了传统位移测量装置的局限性,具有十分广阔的应用前景。