基于双刀车削工艺的加工参数多目标优化

2022-09-20孙捷夫牟建伟杨巍唐臣升刘本刚

孙捷夫 ,牟建伟 ,杨巍,唐臣升,刘本刚

(1.沈阳飞机工业(集团)有限公司,辽宁沈阳 110000;2.哈尔滨工程大学智能科学与工程学院,黑龙江哈尔滨 150000)

0 前言

LF2铝合金属于Al-Mg系防锈铝合金,具有密度小、耐腐蚀、抗疲劳等优良性能,在航空制造领域中被广泛用于制造挡片类零件,起到重要的介质密封和性能调整作用。挡片类零件形状为中间有孔的圆环形薄片,主要特点是厚度薄,典型LF2铝合金挡片厚度为0.2 mm,且对挡片两端面的最大距离和表面粗糙度均有较高要求。LF2铝合金挡片的加工一直是航空制造领域的难点,从结构角度,由于厚度薄、刚性差,导致加工过程中变形严重;从材料角度,由于塑性大、热稳定性差,导致表面质量难以控制;从工艺角度,由于LF2铝合金属于有色金属,加工工艺受限,采用磨削类加工方法会堵塞砂轮,在数控车床上车削加工是最优选择。

在实际工程应用中,LF2铝合金挡片传统加工方法为在数控车床上“直接切”,即用切断刀将挡片按最终厚度尺寸从毛坯上切下,这种方法产生的零件变形量大、表面质量差,无法满足使用需求。部分工人采用“掉头车”,在毛坯装夹后,用切断刀切断零件并在轴线方向上留一定加工余量完成粗加工,再将粗加工后的挡片掉头装夹在自制夹具中,用外圆车刀车端面至最终尺寸。这种方法虽然相比“直接切”在表面质量上有一定改善,但两端面的最大距离仍超过公差要求,且加工效率低。

目前,尚未查到国内外关于LF2铝合金挡片零件车削加工的研究报道,挡片零件加工问题本质上属于低刚度类零件加工领域问题,行业内学者对低刚度类零件加工方法取得了一定成果。

蒲耀洲、冯鹏升、张珂等人通过设计专用夹具提高低刚度零件加工稳定性,进而降低加工变形量。侯亚娟、苏晓、凌平等人通过设计专用刀具提升低刚度零件表面质量,但专用夹具和专用刀具均有成本高、通用性差等问题。李忠群、王运、付钰、马尧等人通过仿真或试验得出加工参数是影响加工质量的关键因素,并通过优化算法探索最优加工参数,但具有加工目标单一的问题。近几年,使用需求逐渐呈现多元化,多目标优化一直是行业内研究热点。张程焱、李崇洋、QIN、KUMAR、李聪波等针对不同的加工需求,采用博弈或优化思想实现加工参数的多目标优化,均取得良好效果。

基于对现有研究成果的分析,设计专用工装、研制专用刀具、优选加工参数是解决低刚度零件加工变形和表面质量问题的有效手段,多目标优化具有良好的工程应用价值。但目前研究成果均有特定的适用对象,无法准确指导LF2铝合金挡片零件车削加工的实际工程应用。本文作者以LF2铝合金挡片零件为研究对象,提出双刀车削工艺及加工参数多目标优化方法,控制加工变形量和表面粗糙度,并给出具体实施步骤。

1 双刀车削加工模型及影响因素分析

1.1 双刀车削加工模型

传统加工工艺难以实现LF2铝合金挡片零件的优质高效加工,其根本原因是随切削过程的进行,工艺系统刚性呈非线性急剧降低,以轴向切削力为主的外部因素打破零件内部平衡,并造成明显变形或振动,无法满足质量要求。

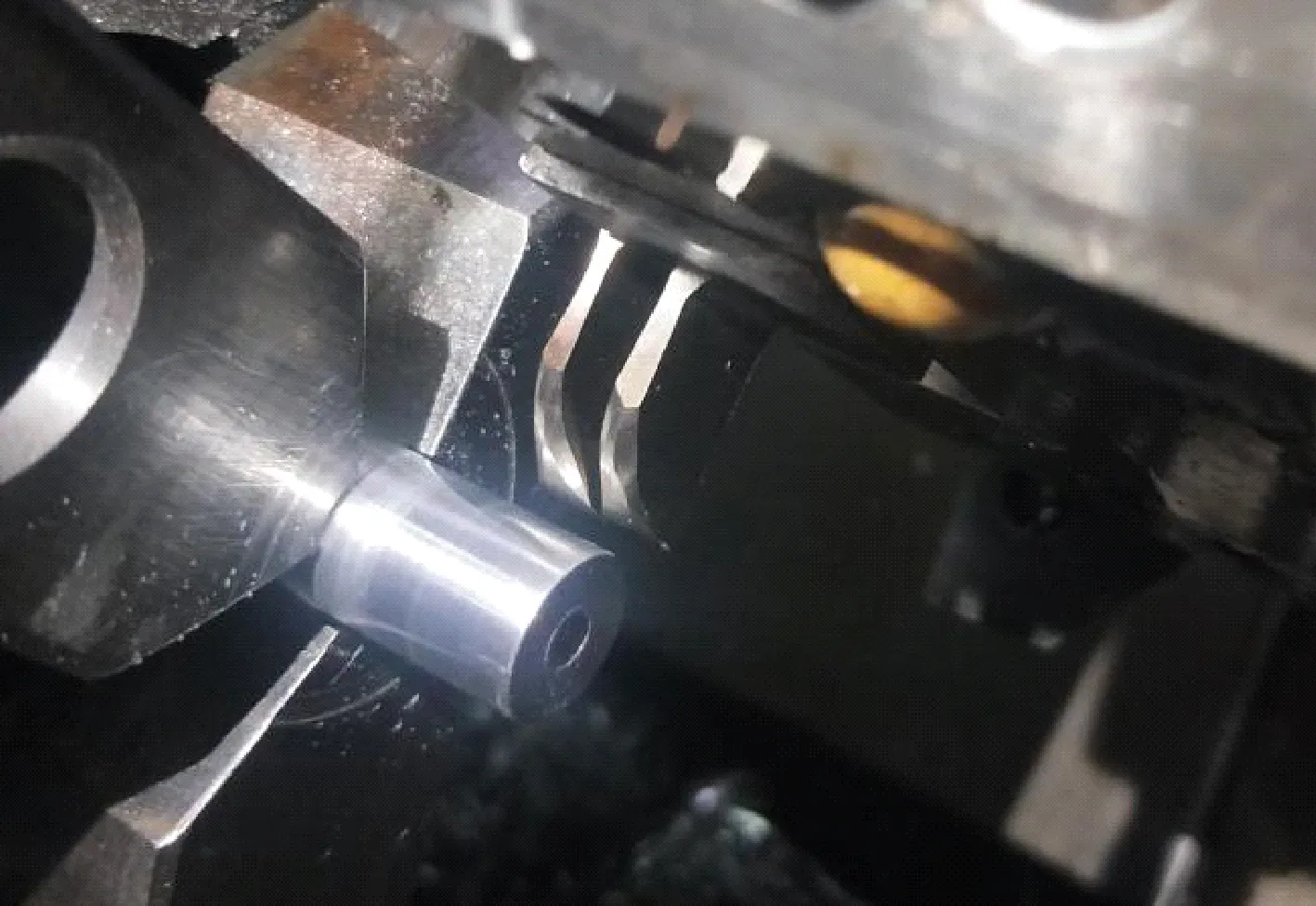

双刀车削工艺利用两把相同的专用槽刀在LF2铝合金挡片零件两端面同时进行径向切削,基于力学平衡思想降低外部因素影响,提高工艺系统的刚性,进而提高加工质量。双刀车削加工如图1所示。

图1 双刀车削工艺的工程实现

双刀车削工艺主要实施步骤如下:

步骤1,安装刀具。在车削加工前,在两把槽刀之间装夹若干垫片,调整垫片厚度直至两槽刀刀尖间距为挡片零件厚度的基本尺寸,再将调整好的两把槽刀和垫片一同装夹在机床刀塔内;

步骤2,对刀调整。通过对刀试切,调整两把槽刀的安装位置,保证两把槽刀切削刃平齐且垂直于零件轴线方向;

步骤3,车削加工。向零件切削部位喷射切削液,同时按预设程序作径向进给运动,完成双刀车削加工;

步骤4,退刀拆卸。机床刀塔带动两把槽刀先沿机床轴正方向水平移动至安全位置,完成全部挡片零件加工后拆卸刀具。

1.2 双刀车削工艺主要影响因素分析

在加工变形方面:传统加工工艺在加工过程中主要由于刀具在切削过程中产生单向轴向切削力使LF2铝合金挡片弯曲变形,而双刀车削工艺两把相同槽刀对称安装、同向同速进给,理论情况下,两把槽刀在零件两端面产生大小相等、方向相反的轴向力,在数值上相互抵消,同时可互相作为辅助支撑增强零件的刚性,减小切削过程中其他因素产生的加工变形。但在实际应用中,由于安装误差、刀具磨损、余量不均等原因,双刀车削工艺条件下两把槽刀产生的轴向切削力之间会产生一定微小差值,而在零件材料、刀具参数、加工环境既定的情况下,轴向切削力差值的大小主要取决于加工参数。

在表面粗糙度方面:挡片零件表面粗糙度的形成机制可归结为三方面:(1)刀具切削刃与零件相对运动所形成的几何不平度;(2)切削力作用下产生的塑性变形或其他物理因素所附加的表面微观不平度;(3)工艺系统振动所产生的表面振纹。由双刀车削工艺的加工原理可知,两把槽刀产生的轴向力相互抵消,并互相作为辅助支撑可有效提高工艺系统的刚性,有效避免由振动导致表面粗糙度的形成,而几何不平度和塑性变形是车削加工中无法避免的,仅能通过合理方法使之减小。根据文献[18]可知,通过优化加工参数、刀具选择、加工环境等因素,在不同程度上可控制零件表面粗糙度,其中加工参数的选择对表面粗糙度的影响最大,也是可控性最好的因素。

基于对LF2铝合金挡片零件加工变形和表面粗糙度形成机制的分析可知,加工参数的选择对上述两项评价指标均有决定性影响。为同时满足加工变形和表面粗糙度要求,基于实际切削试验探究双刀车削工艺最优加工参数。

2 试验设计及结果分析

2.1 试验条件

试料信息:试料材料牌号LF2,材料状态M状态,加工前试料直径6 mm,已钻中心通孔直径2 mm;

设备信息:机床选用哈挺GS200型号数控车床,装夹方式为三爪卡盘,冷却方式为乳化液冷却;

刀具信息:刀具类型为槽刀、材料为高速钢,两把槽刀的前角25°、后角18°、副偏角8°、刃倾角0°、刀尖圆弧半径0.2 mm;

加工要求:加工后挡片两端面最大距离不大于0.3 mm,表面粗糙度不大于0.8 μm;

测量方法:采用分度值为0.02 mm的游标卡尺测量,表面粗糙度采用苏州天萨RUGOSURF90G便携式粗糙度测量仪测量。

2.2 试验设计及试验结果

双刀车削加工试验设计方案采用拉丁超立方体试验设计法,相对于正交试验法、中心复合试验法等传统试验设计方法,拉丁超立方体试验设计采用空间填充思想,具有更好的均布性和非线性,可用较少的试验次数得到更全面的试验结果。综合考虑刀具性能和机床参数,初步限定切削速度为20~60 m/min、进给量为0.02~0.1 mm/r,由于双刀车削工艺采用无余量切削,背吃刀量不作为加工变量。试验设计矩阵及试验结果如表1所示。

表1 试验设计矩阵及试验结果

2.3 试验结果分析

基于表1的试验结果,绘制平滑处理后各加工参数不同水平下的两端面最大距离和表面粗糙度趋势图,如图2所示。

由图2可知,两端面最大距离受切削速度影响较大,呈正相关;受进给量影响较小,总体呈负相关;表面粗糙度受进给量影响较大,呈正相关;受切削速度影响较小,呈负相关,随切削速度进一步增大,存在由负相关逐渐变为正相关的趋势。

图2 不同水平下最大弯曲变形量趋势

出现上述现象的主要原因是由于挡片零件刚性差,随切削速度增大,零件受离心力和切削力复合作用增强,直接加剧零件变形,而切削速度的提高可有效避免刀具表面积屑瘤等现象,有利于表面粗糙度的减小,但切削速度超过某一临界值,与进给量产生交互作用时,会急剧产生明显振动和大量切削热,增大表面粗糙度。根据切削原理可知,进给量增大使切削厚度相应增大,切屑变形系数减小,整体切削力降低,有利于抑制加工变形,但增大进给量使刀具与零件之间切削运动轨迹发生变化,尤其针对低刚度零件径向切削加工,会伴随明显的振动现象,急剧增大切削几何不平度,进而增大表面粗糙度。

3 基于响应面法的加工参数多目标优化

3.1 单目标预测模型拟合

为实现双刀车削工艺下的加工参数多目标优化,分别建立基于加工参数的两端面最大距离和表面粗糙度的预测模型。传统车削建模一般采用指数型经验公式,但实践表明指数型经验公式模型难以准确反映变量与加工目标之间的映射关系。响应面法采用多元二次回归方程拟合因素和响应值之间的函数关系,同时考虑因素之间的耦合影响,具有良好的实际工程应用背景。

采用响应面法建立的预测模型为

(1)

其中:为加工结果,代表两端面最大距离或表面粗糙度;、、为系数;、为自变量;、为常数项。

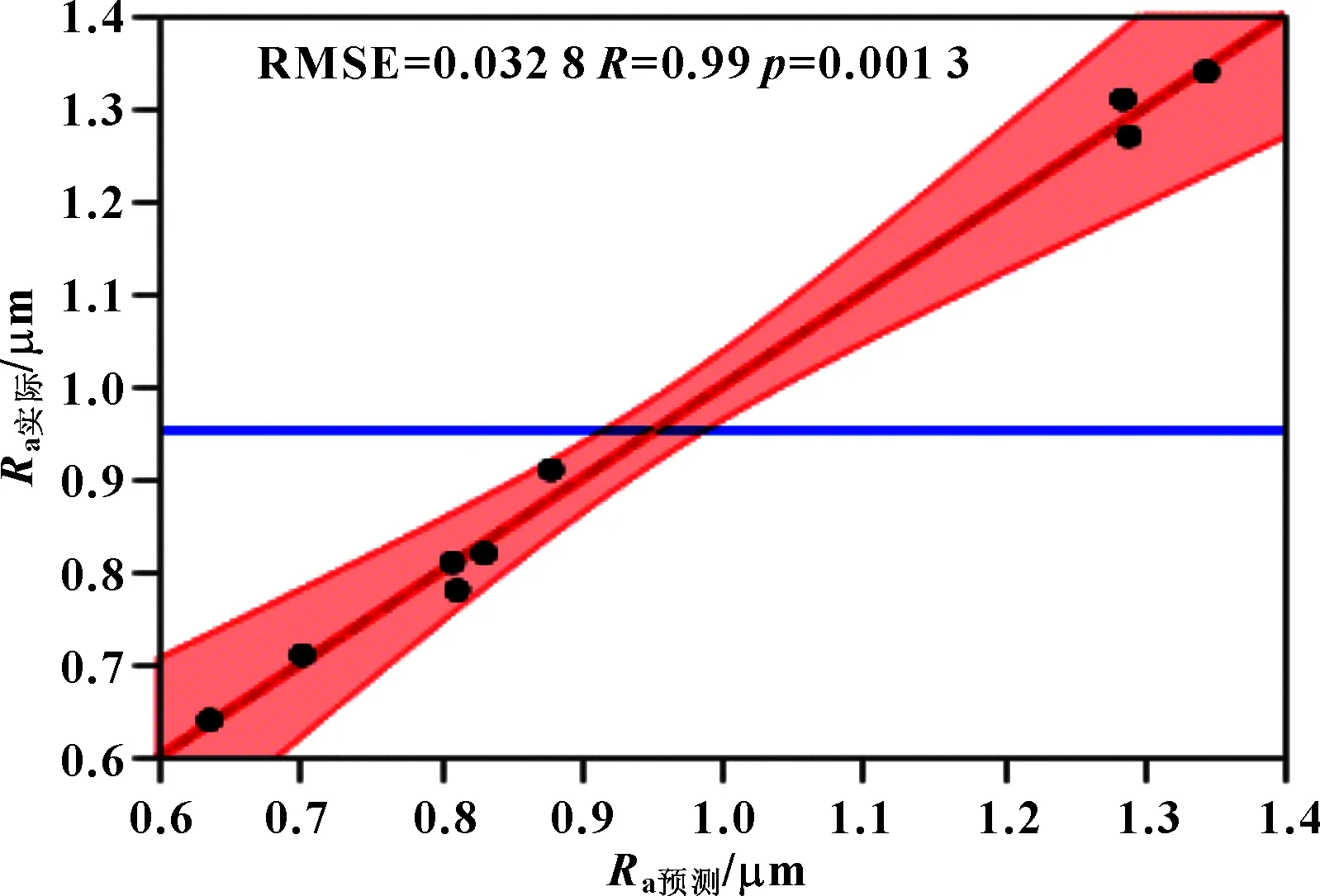

利用JMP软件基于响应面法拟合两端面最大距离和表面粗糙度的预测值-实际值模型图,分别如图3和图4所示。两图中数据点均紧密分布于对角线附近。经过计算,两端面最大距离模型为0.98,调整为0.954,均方根误差为0.018 9;表面粗糙度模型为0.99,调整为0.958,均方根误差为0.032 8,两组模型拟合精度均满足实际工程需要,均具有显著的统计学意义。

图3 两端面最大距离L拟合模型“预测值-实际值”图

图4 表面粗糙度Ra拟合模型“预测值-实际值”图

基于上述分析,切削速度和进给量的单因子作用和交互作用对加工结果均有显著影响。因此,可将表1中的试验结果按式(1)进行响应面拟合,得出两端面最大距离和表面粗糙度的模型表达式,分别如式(2)和式(3):

=-0000 4-103-0012+3095-0325-8476

(2)

=0.000 3+14794-028-0008+203+17059

(3)

3.2 多目标参数优化

考虑加工经济性原则,在满足使用需求条件下,设置加工目标下限,将两端面最大距离下限设为0.2 mm,表面粗糙度下限设为0.7 μm。基于式(2)和式(3)的单目标预测模型,在JMP软件中利用等高线刻画器模块对切削速度和进给量进行多目标优化,如图5所示。

图5中红色虚线是两端面最大距离为0.3 mm的等高线,红色区域为两端面最大距离大于0.3 mm或小于0.2 mm的变量取值区域;蓝色虚线是表面粗糙度等于0.8 μm的等高线,蓝色区域是表面粗糙度大于0.8 μm或小于0.7 μm的变量取值区域;白色部分为同时满足两端面最大距离和表面粗糙度要求的变量取值区域。考虑实际加工稳定性和加工效率,在白色区域中心靠右上方处取值,如图5中十字线交汇处,得出最优加工参数为=30 m/min、=0.048 mm/r,此时预测两端面最大距离为0.28 mm,表面粗糙度为0.75 μm。

图5 切削速度和进给量的等高线刻画器

3.3 实际加工对比验证

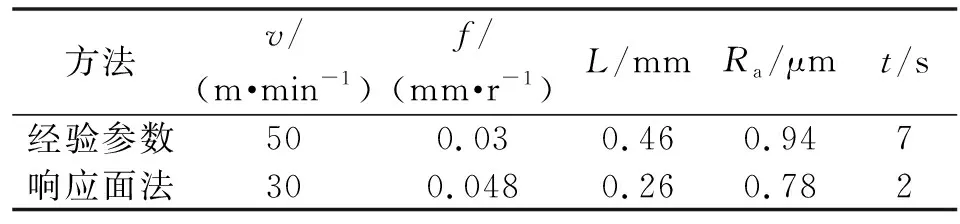

为验证基于双刀车削工艺的最优加工参数的准确性,对LF2铝合金挡片零件进行实际切削加工验证,并与选用经验参数的传统工艺方法加工结果进行对比,结果如表2所示。

表2 最优加工参数实际验证结果

经过实际加工验证结果可知,基于选用最优加工参数的双刀车削实际加工结果与预测值非常相近,且能同时满足两个目标加工需求,与传统加工方法相比,其加工时间也显著缩短。

4 结论

(1)提出了双刀车削加工工艺,并完成实际工程实现,基于加工目标形成机制进行分析,得出提高LF2铝合金挡片零件加工质量的关键是优化双刀车削加工参数;

(2)为优化双刀车削加工参数,基于拉丁超立方体试验设计法建立切削试验矩阵,结果表明:两端面最大距离受切削速度影响较大,呈正相关;受进给量影响较小,总体趋势由负相关逐渐变为正相关;表面粗糙度受进给量影响较大,呈正相关;受切削速度影响较小,呈负相关;

(3)基于响应面法分别对两端面最大距离和表面粗糙度建立预测模型,并在JMP软件中利用等高线刻画器模块对切削速度和进给量进行多目标优化,得出最优加工参数:=30 m/min、=0.048 mm/r。通过实际加工验证,测得两端面最大距离为0.26 mm、表面粗糙度为0.78 μm,满足加工目标要求,同时明显缩短了加工时间。本文作者提出的双刀车削工艺有助于实际工程应用。