基于Simulink和Ansys Icepak的单相智能物联电能表计量单元电热耦合仿真方法研究*

2022-09-19袁瑞铭李文文庞富宽

袁瑞铭, 李文文, 庞富宽, 郭 皎, 王 晨

[国网冀北电力有限公司 营销服务中心(资金集约中心、计量中心), 北京 102208]

0 引 言

用电量是社会普遍关注的焦点,电能计量的准确性关系到供、用电双方的利益,因此电能表必须有着精度高、一致性强的硬性要求。在工作过程中,电能表会产生大量热量,影响其元器件的工作状态,此外,环境温度也是影响电表工作状态的重要因素[1]。殷鑫等[2]通过现场实验结合仿真分析的方法,得出了电能表的环境温度、负载电流与计量精度之间的关系:在常温、恒载条件下,计量精度最高;当温度和负载开始偏离中心值时,计量精度逐渐降低。冯守超等[3]提出了两种测量智能电表实际工作温升的方法,其研究对于分析全温度范围下电能表的性能和工作状态具有一定的参考价值。自智能物联电能表运用以来,虽然存在热仿真相关的研究,但是针对计量精度问题对智能物联电能表电热耦合仿真的研究较少。

单相智能物联电能表是一种新型单相智能电能表,在结构和功能上相对于过去的单相智能电能表更加复杂,电路模块更多,整体功能更复杂。在物联电能表的开发和改进过程中,利用仿真手段对物联电能表计量单元进行电热耦合仿真,可以实现对不同温度下物联电能表计量单元温度分布的预测,进而实现对计量精度的预测分析,有助于帮助厂家提前发现和解决由于物联电能表设计问题导致的产品质量问题,进而降低维护带来的额外成本[4-6]。

本文主要建立了物联电能表计量单元的电热耦合仿真模型。首先,通过分析物联电能表的计量原理和电、热工作状况,确定影响计量值的关键元器件。然后,通过实验测量关键元器件的温度曲线,建立了计量单元关键元器件的变参数模型,在MATLAB Simulink软件中搭建了与温度相关采样电路的电仿真模型;在Ansys Icepak软件中搭建物联电能表的有限元热仿真模型。最后,搭建了电热间接耦合仿真模型,并进行实验修正,较为精确地预测了工作状态下物联电能表计量单元关键元器件的温度和功率参数。

1 物联电能表计量单元电、热分析及关键元器件确定

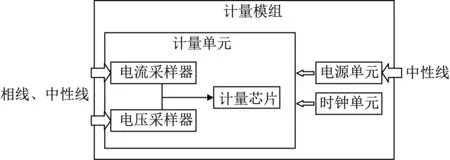

技术规范中物联电能表计量模组主要由计量单元、时钟单元和电源单元等部分组成。计量单元的工作原理:电阻分压网络进行电压信号采样,锰铜分流器进行电流信号采样,电压、电流采样信号传入计量芯片,经相位修正、滤噪滤波后,由内部乘法器转换为功率信号,最后输出到管理芯片。管理芯片在计量模组之外,可以对采样到的脉冲信号进行用电量累计,根据人工设定的用电费率实现电能费用计量等功能。计量模组原理如图1所示。

图1 计量模组原理

综上所述,计量单元负责采样电流、电压信号,并将其模拟量转换成数字量,能够直接对计量精度造成影响。计量单元包括电压采样电路、电流采样电路和计量芯片三部分,其中各个元器件的参数会直接影响电参数,进而影响计量值。发热器件则会通过影响温度而间接影响计量值。对其中的关键元器件加以确定,作为后续电热间接耦合中需要进行电、热参数迭代的器件[7]。

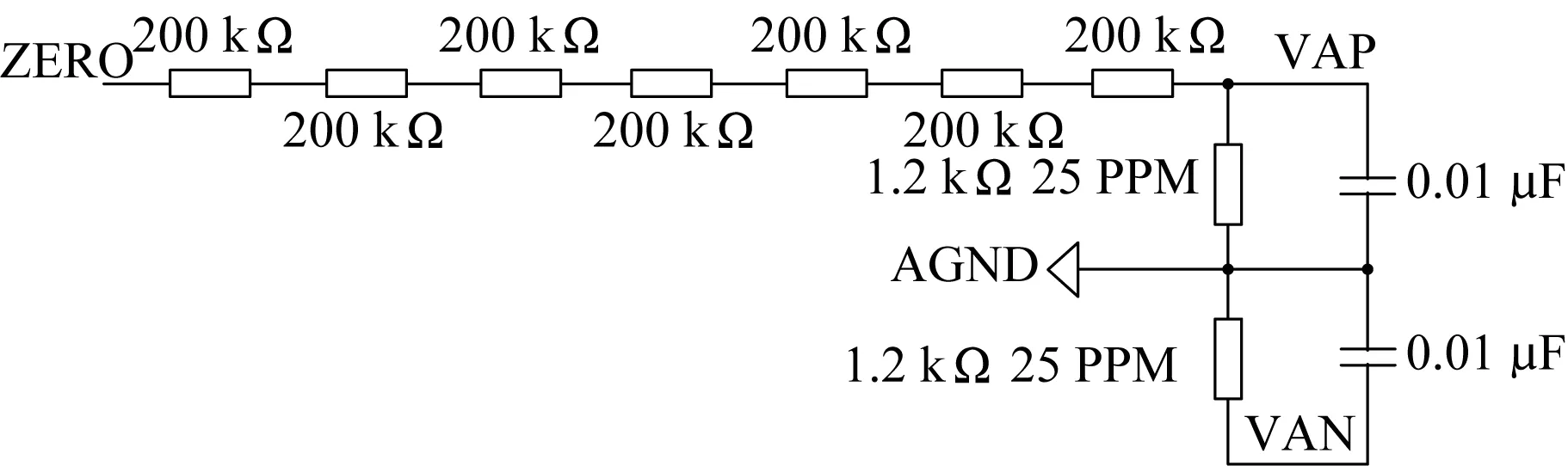

电压采样电路如图2所示。对交流220 V的输入电压进行一系列电阻分压处理,将电压信号降低到毫伏级,输入计量芯片进行电压采样计算。电容主要起到滤除高频噪声的作用,温度对电容造成的影响可以忽略。综上,200 kΩ分压电阻是不同温度下影响计量精度的关键元器件。

图2 电压采样电路

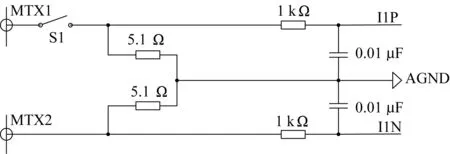

电流采样电路如图3所示。

图3 电流采样电路

通过锰铜分流器分压采样,将电流信号转化为毫伏信号输入至计量芯片,进行电流采样计算。其中,5.1 Ω分压电阻的阻值会影响计量值;锰铜分流器可以看作小阻值电阻,温度系数为5.0×10-6K-1,上一代电表中的锰铜分流器的阻值为0.3 mΩ,自然加热系数为0.1 K/W,在100 A负载电流下,温升0.3 K时,锰铜分流器的阻值偏差为1.5 ppm,在常温常负载条件下,锰铜分流器的发热对计量值影响不大,但应考虑环境温度差异较大时的情况。电容和1 kΩ电阻主要起滤波作用,因此温度对其造成的影响可以忽略。综上所述,锰铜分流器和1 kΩ分压电阻是不同温度下影响计量精度的关键元器件。

计量芯片HT7727功能示意图如4所示。计量芯片可实现模拟量到数字量的信号转换,并最终由脉冲生成器输出数据。芯片内部含基准电压Uref,在ADC采样时作为参考电压,基准电压会受到温度的影响发生变化,进而影响计量的结果。

图4 计量芯片HT7727功能示意图

根据上文的定性分析,可以确定影响计量值的关键元器件。计量单元的关键元器件及其关键参数如表1所示。

表1 计量单元的关键元器件及其关键参数

搭建实验电路,将物联电能表连接负载与中性线、相线,待达到稳态后,通过热像仪拍摄热力分布图。热成像仪显示的物联电能表工作时热源分布如图5所示,可以确定物联电能表运行过程中的关健发热区域。端子铜柱、电源模块的各个稳压芯片和计量单元的计量芯片发热较明显,这些器件的温升将直接影响物联电能表计量单元的温度场分布。

图5 热成像仪显示的物联电能表工作时热源分布

电源单元主要通过发热来间接影响计量值,包含电容、稳压芯片等元器件。220 V交流电在经过变压器降压之后,经过二极管整流以及电解电容的滤波后变为平滑的直流电,通过稳压芯片得到低压直流电,为整个系统供电,其电容和稳压芯片发热较为严重。此外,铜柱直接连接220 V电压,发热较大。综上,在工作温度范围内,最主要的发热元器件是电源回路的直流稳压芯片、计量单元的计量芯片以及铜柱。通过查阅物料清单或进行电阻、电流测定试验的方法,对发热功率进行确定。外置继电器、变压器、电容、贴片电阻等元件发热不明显,可以忽略其发热造成的影响[8],近似发热功率为0 W。

2 物联电能表计量单元的电路模型和结构模型建立

电热耦合仿真法是在多物理场条件下常用的仿真研究方法,具有成熟的技术背景。在早期,就有研究者通过结合电路仿真和有限元热问题求解器来对电路进行电热耦合分析[9],如今电热耦合仿真在变压器热损耗分析、电源电池电热分析、集成芯片仿真等研究领域均有广泛的应用[10-12]。为了实现物联电能表计量单元的电热耦合分析,需要分别使用Simulink建立计量单元的电路仿真模型,使用Ansys Icepak建立物联电能表热仿真模型。

MATLAB Simulink是一款常用的图形可视化建模工具(Graphic Modeling Tools,GMT),Simulink中的Simscape可以实现物理信号的模拟,可以满足本文的需求。根据计量单元采样电路的工作原理,搭建电压采样电路模型和电流采样电路模型,其中电阻值和参考电压值可以随温度根据统计曲线的规律变化[13]。

为了实现模块对温度的响应,必须建立能够反映温度变化的电阻和参考电压模型,Simulink电路仿真模块库中没有直接能够满足需求的模块,故需要根据元器件的数学模型,编程自定义模块。

电压、电流采样电路中分压电阻的阻值、锰铜分流器的阻值、计量芯片的参考电压值均会随温度发生变化。设计实验平台,测量全温度范围内计量芯片的参考电压值,全温度范围内电压、电流采样电路的分压电阻阻值以及锰铜分流器阻值,进行数据统计、拟合,可以得到各参数对应的温度模型。

恒温箱控制实验温度范围为-30~70 ℃,每10 ℃选取一个温度点测量芯片参数。在测量过程中,需要在箱内放置热电偶进行实时温度监测。一方面检测各关键元器件的温度;另一方面确保在测量过程中环境温度能准确地达到目标温度点,当在每个温度点达到热平衡时,记录当前温度。电阻使用六位半万用表测量待测参数值3次,并将3个记录值取平均值,作为当前温度下的待测参数值;锰铜分流器和计量芯片需要搭建电路平台,在通电状态下测取需要的参数数据。

以200 kΩ电阻和锰铜分流器为例,200 kΩ分压电阻、锰铜分流器温度曲线如图6所示。

图6 200 kΩ分压电阻、锰铜分流器温度曲线

随温度变化的电阻数学表达式为

u=i·R(1+t·μ)

(1)

式中:u——电阻端电压;

i——电阻上流过的电流;

R——标准电阻值;

t——元器件表面的开尔文温度;

μ——电阻的温度系数。

锰铜分流器本质上也是一个电阻,拟合公式与式(1)相同。

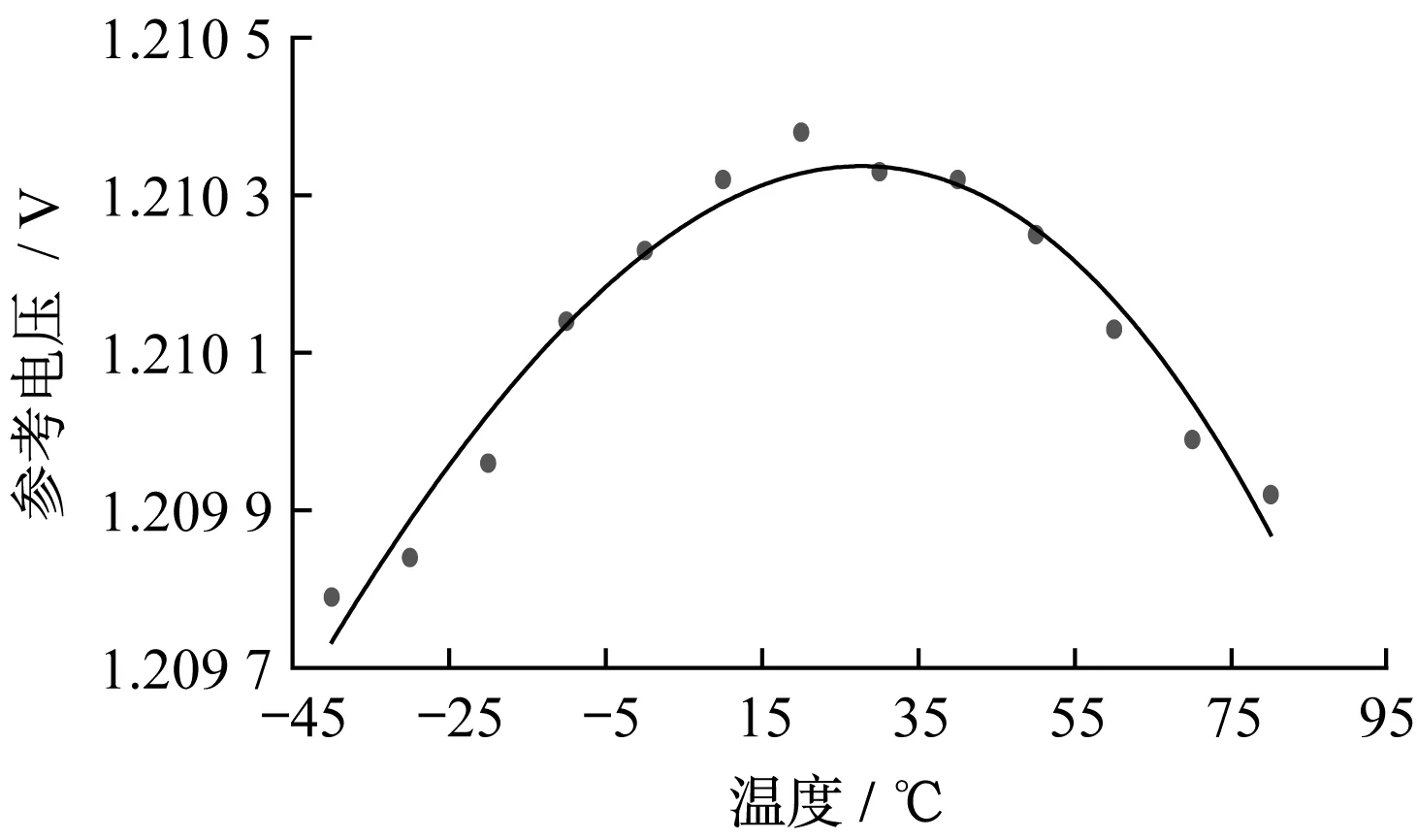

计量芯片参考电压Uref温度曲线如图7所示。

图7 计量芯片参考电压Uref温度曲线

参考电压数学表达式为

(2)

式中:Uref——参考电压值;

T——环境温度。

根据各参数对应的数学模型,使用Simscape language语言编写程序,建立mdl模型,导入Simulink模型库以供调用。使用此方法建立了可用于Simulink仿真的各个电阻、参考电压随温度变化的模型,即变电阻模块和参考电压模块。电阻模块、参考电压模块如图8所示。

按照图2搭建电压采样电路仿真模型。其中分压电阻为200 kΩ,采样电阻和滤波电阻均为1.2 kΩ,滤波电容为0.01 μF。输入交流电压经过一连串的分压电阻分压,变成毫伏级的电压信号,再经过参考电压模块处理后作为电压采样信号输入计量芯片。

按照图3搭建电流采样电路。其中锰铜分流器电阻的统计平均阻值为182 μΩ,滤波电阻为1 kΩ,分压电阻为5.1 Ω,滤波电容为0.01 μF。电流流经锰铜分流器产生端电压,端电压经过参考电压模块处理后作为电流采样信号输入计量芯片。

交流电源模块配置如图9所示。使用有效值220 V、5 A,相角60°的工频交流电,温度296 K。

图9 交流电源模块配置

开始仿真,采样输入计量芯片的信号波形。采样信号电路仿真波形如图10所示。同理,得到其他元器件两端的电压值波形,并计算出相应热功率。经测算,采样电路的信号仿真数值与理论计算值基本一致。

图10 采样信号电路仿真波形

PCB板电子系统的热仿真技术已经相对成熟,本文采用AnsyS Icepak软件对其进行有限元热场仿真。Icepak可以计算获得产品热分布云图,设计师可以据此调整参数,快速优化设计方案。进行物联电能表热仿真需要有合适的整机三维模型,以导入Icepak进行仿真计算[14]。

在建模中进行了一些简化假设,如假设元件的形状是规则的,忽略圆角和孔,忽略PCB布线,以及假定元件的材料是各向同性的,将整机模型导入Ansys SpaceClaim中,简化为适用于Icepak的简单几何模型,物联电能表热仿真的简化3D模型如图11所示。

图11 物联电能表热仿真的简化3D模型

对于有限元仿真而言,模型的复杂度很大程度上决定了热仿真的求解时间,PCB板结构复杂,元器件多,布线不规则。本文目的是研究物联电能表元器件热功耗对计量值的影响,为了在不影响精度的范围内尽可能提升仿真效率,对计量单元以外其他模块的发热小的器件做了省略处理,并在建模过程中忽略功率小、体积小的电阻等元件;之后,使用Workbench模型简化功能将平滑的圆角进行近似处理,进行简化修正。修正的计量单元热仿真3D模型如图12所示。

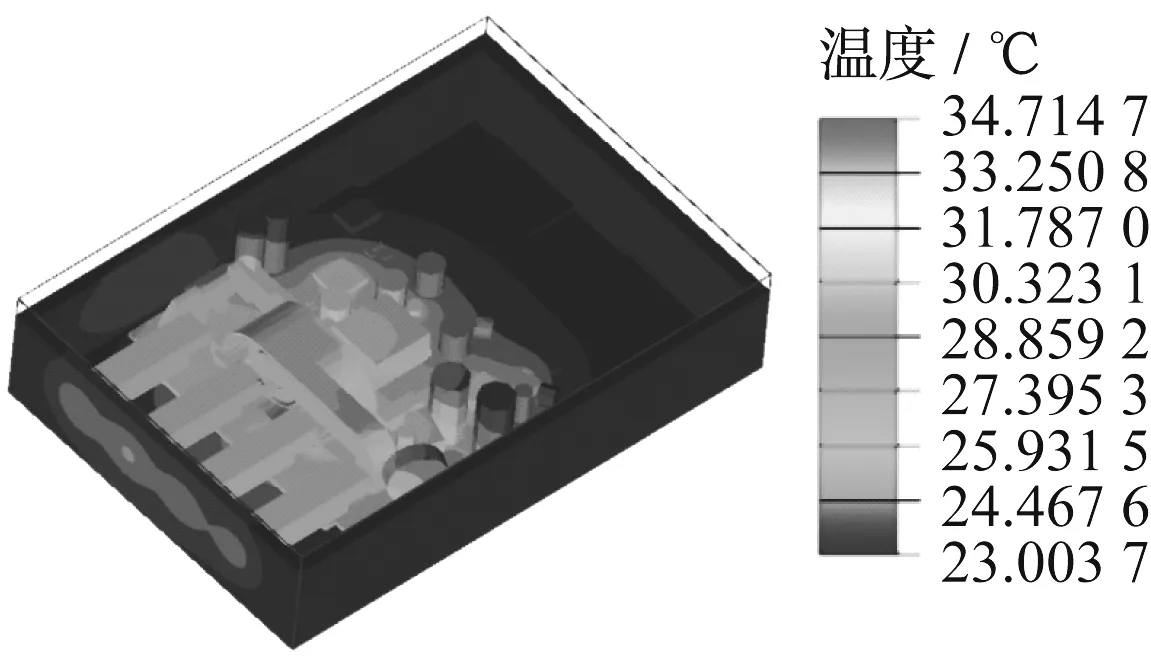

图12 修正的计量单元热仿真3D模型

在物联电能表的热仿真过程中,需要采用合适的方法简化网格模型,在保证分网质量的同时减小网格密度。采用分层网格,对不同大小的组件使用不同分网等级,以确保网格密度适中,并保证体积小的组件网格质量。之后,设置加热元件的损耗功率和材料特性、环境温度,设置自然散热条件,设置重力方向,在解决方案设置中设置迭代步数和流残差[15]。计算完成后进行后处理,得到整个物联电能表模型的温度云图。环境温度23 ℃物联电能表整机热场分布云图如图13所示。由图13可见,PCB基板受器件发热影响比较明显,其中端子排与电源单元温度较高,计量芯片周围存在温升。仿真得到的温度分布图与热成像仪拍摄的温度云图基本相符。

图13 环境温度23 ℃物联电能表整机热场分布云图

3 物联电能表计量单元电热耦合仿真

电热耦合仿真是研究电子系统一致性十分重要的仿真方法,元器件的不同工作状态对应不同的温度,而温度又会影响元器件的工作状态,元器件的阻值、计量芯片的基准电压以及ADC转换精度等关键参数都会随温度发生变化。进行电热耦合仿真,有利于提高模型的拟真度。

电热耦合的计算方法:首先,根据温度场仿真结果,得到各个关键元器件的温度值,将该组数值带入Simulink电仿真模型计算,获得各元器件的发热功率,将新获得的发热功率输入Ansys Icepak模型进行求解,以获得物联电能表的新温度场分布。如果与上一次迭代的温度场数值相比温差小于阈值,就认为基本实现电热平衡,可以结束电热耦合运算。

在Icepak中模拟物联电能表温度场时,需要将加热功率加载到相应的元器件模型上,以便准确地描述物联电能表的真实加热状态。由于物联电能表电路和热仿真模型比较复杂,电能和热交换应采用载荷传递法,也称为电热间接耦合,在电、热两个独立的模型中将热损耗参数和温度场按照一定规则进行数据迭代,来实现电路模型和热模型的耦合[14]。依照资料、手册筛选需要进行迭代计算的元器件,忽略小体积、高电阻的元器件,选择大功率部件,如电源回路电容、稳压芯片、热敏电阻等,将热功率加载在这些关键元器件相应部位。

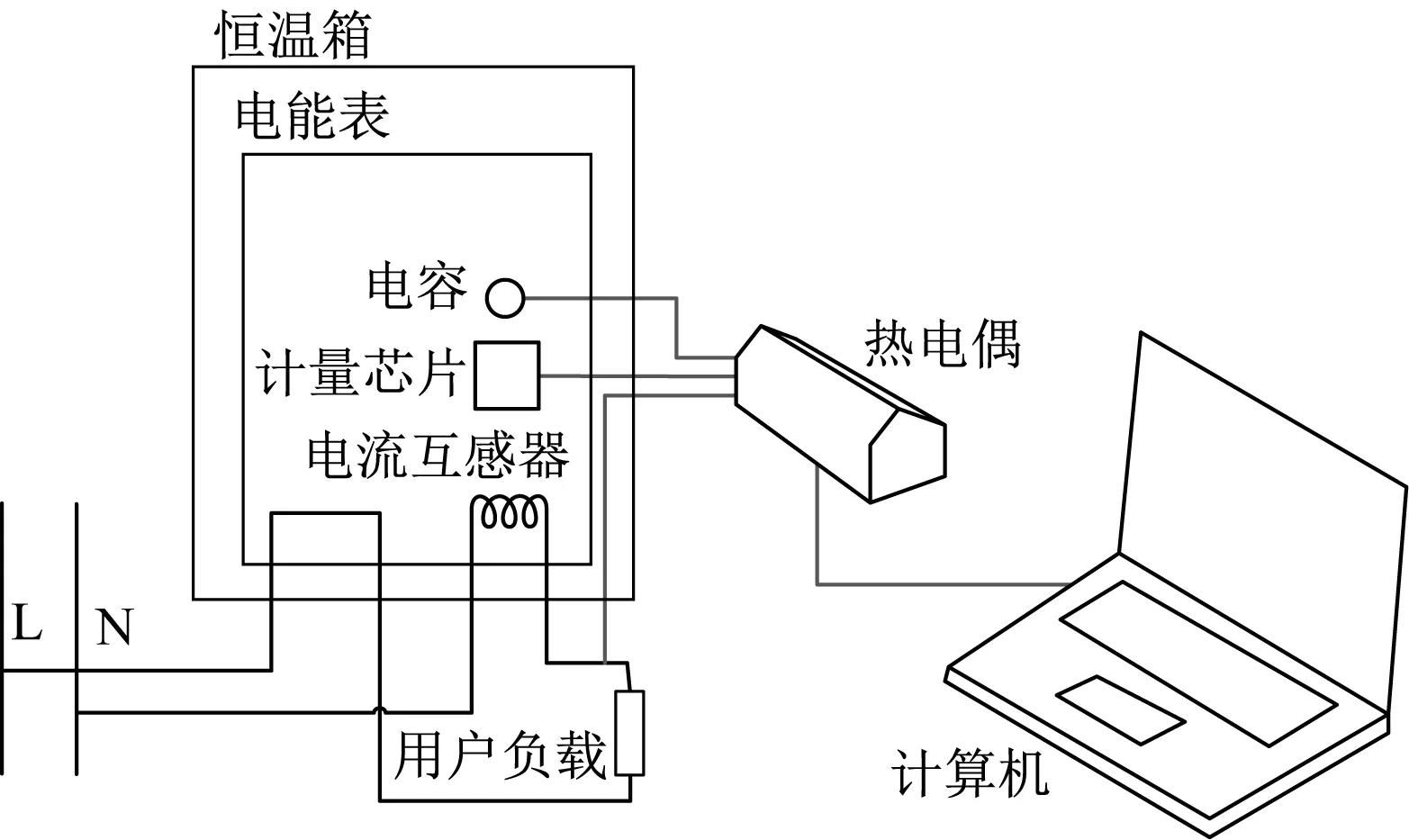

为验证模型的正确性,需要进行实测验证。本文搭建了物联电能表的实验测试平台,使用恒温箱来模拟不同的工作环境温度,使用热电偶测量各目标元器件的实时温度。物联电能表各元器件温度测试电路原理如图14所示。

图14 物联电能表各元器件温度测试电路原理

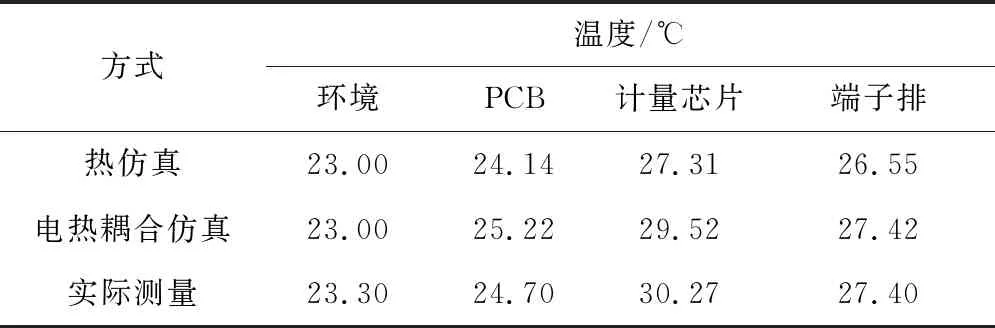

连接220 V工频交流电,设置额定负载5 A,环境温度23 ℃,持续工作2 h,得到物联电能表的温度分布数据。仿真温度与实测温度对比如表2所示。对比热仿真结果、电热耦合仿真结果和实测温度,可见电热耦合仿真的温度场数值与实际测量的温度值之间基本一致,其中最大相对误差为2.2%,比热仿真的结果更加精确。

表2 仿真温度与实测温度对比

由此可见,在允许误差范围内,所建立的电热耦合仿真模型能够较好地反映物联电能表在不同环境温度下工作的温度场分布,实现了在设定环境温度下对物联电能表工作发热情况的仿真预测。

4 结 语

(1) 分析物联电能表计量单元的工作原理,确定了物联电能表在不同温度条件下工作时,决定计量精度的关键元器件为采样电阻和计量芯片;使用温测设备进行了关键元器件的温度曲线测定实验;通过热成像仪拍摄,确定对物联电能表温度影响较大的关键发热元件,并确定了各发热元件的发热功率。

(2) 本文在传统电路仿真的基础上与数学方法相结合,构建了采样电路关键元器件与温度相关的变参数模型;使用Simulink软件建立了考虑温度影响的参数可变的采样电路仿真模型。

(3) 使用Ansys Spaceclaim软件建立物联电能表3D模型,使用Ansys Icepak软件建立热仿真模型,与电仿真模型进行热电间接耦合仿真,实现在不同环境温度条件下物联电能表温度场分布的仿真分析,为进一步的计量精度研究奠定了基础。与实测数据比对,可见电热耦合仿真比单独的热仿真精度更高,温度场最大相对误差为2.2%。