基于工业互联网架构的低压电器数字化车间统一信息管理平台建设与应用*

2022-09-19高孝天官永安

高孝天, 胡 敏, 官永安

[1.上海电器科学研究院, 上海 200063;2.上海电器科学研究所(集团)有限公司, 上海 200063]

0 引 言

低压电器作为电力系统基础元件,是国民经济和社会发展的重要基础,现阶段行业内主要采用传统的劳动密集型生产方式,劳动生产率低,产品不良率高,近年来由于人力成本的上升造成产品利润率明显下降。同时,低压电器是量大、面广的电力系统基础元件,行业传统制造模式在产品迭代速度、一致性、可靠性等方面无法满足“双碳”背景下新型电力系统建设中复杂多变的市场要求[1],中高端产品缺乏市场竞争力。

随着国家“制造强国”等战略的深入推进,低压电器行业部分企业开展了智能制造与工业互联网应用探索,但限于技术、投入等方面的因素,行业内大部分智能工厂/数字化车间项目仍以生产装备的自动化为主,其上的执行层与管理层信息系统作为辅助,未能真正应用工业互联网技术,实现全流程数字化、信息化和智能化,企业生产制造、库存、管理等环节未能互联互通,各系统间形成多个信息孤岛,难以实现产品质量追溯、预测性维护等新模式的应用。

本文将面向行业数字化车间建设过程中统一信息管理需求,建设形成轻量级的数据采集、互联互通、智能分析与统一展示解决方案,并在行业企业中完成试点应用,实现对下阶段低压电器行业数字化转型手段的有效探索。

1 行业需求分析

1.1 异构数据采集的需求

数据泛在感知是数字化车间建设的重要条件,当前低压电器车间自动化、信息化水平正快速提升,数据量与数据类型爆炸增长,且厂商分散、协议众多。经调研,车间中常用的通信协议包括各类现场总线协议、OPC/OPC UA、MT Connect、NC-Link等[2]。同时,还包含监控视频信息、时序数据信息等异构数据,传统方式难以处理。需要实现信息统一采集、汇聚与管理。

1.2 边缘计算的需求

随着行业在设计、制造、应用等全环节中的数据量增加,对边缘计算的需求也相应提升。如行业对小型断路器装配检测节拍普遍小于2 s/极,检测参数超过10个,涉及5个以上工位,加上对产品精细化追溯、质控提升需要,产生大量的数据,有必要应用边缘计算进行数据清洗与本地化分析,以减轻云平台存储与计算压力。

1.3 互联互通数据增值的需求

在大规模数据采集与边缘计算的基础上,实现信息互联互通,挖掘数据开发利用潜力是当前行业数字化车间发展方向,将在设计、制造、检测、运维等多个方向得到应用。以产品质量追溯为例,通过制造参数、质检数据、物流信息间的信息集成,实现产品全生命周期质量追溯,并反馈至设计、工艺、检测等环节。同时,未来定制化生产、供应链协同等先进制造模式也对数据互联互通提出了更高需求。

1.4 统一信息展示需求

在数字化车间起步建设阶段,从面向生产人员过渡的易用性以及对外展示效果等方面,工厂普遍具有大屏展示需求。而传统大屏展示方案采用组态工具构建,主要面向工控领域,在生产过程中存在信息密度低、系统笨重等弊端[3]。因此需要工业互联网云平台的架构,提供多样化、敏捷化的前端开发能力,实现高效率的信息集成展示[4]。

2 平台架构

低压电器数字化车间统一信息管理平台架构按照工业互联网应用的一般层级架构设计[5],本平台开发内容主要集中于数据接入层、边缘层与应用层中。低压电器数字化车间统一信息管理平台架构如图1所示。

图1中,数据接入层为实现工厂多协议数据的采集、转换、上云;边缘层为实现所采集信息的边缘计算与分布式存储;IaaS层为租赁第三方云服务,提供云服务器、存储、运维等能力;PaaS层为以开源解决方案为基础,定制结合行业需求的低代码开发、机理模型库等工具化能力;SaaS层为构建工厂统一信息管理平台,实现生产、研发、能效、设备、质量的统一管理与展示。

3 关键建设内容

基于行业发展需求,设计并完成了低压电器数字化车间统一信息管理平台的具体功能开发,主要分解为4个主要模块。

3.1 低压电器生产设备数据采集接口模块

面向行业异构数据采集接入需求,开发低压电器生产设备数据采集接口模块,主要内容包括:

(1) 梳理不同厂家设备的通信协议要求,开发大范围、深层次的实时数据采集、协议转换中间件。实现各设备间通过Modbus-TCP、DeviceNet等现场总线通信协议的兼容集成,实现不同制造功能、定制化程度高、通信协议复杂设备的同时接入,保障各类设备信息稳定传输。

(2) 针对目前生产设备主流采用的OPC协议,建立OPC Server,实现数据向外部系统的统一传送。所开发的数据采集软件可灵活配置各PLC设备的设置信息,并添加对应PLC设备的传感器或寄存器。

(3) 通过中间件、共享数据库等模式结合,实现车间设备、系统向统一信息管理平台的数据传送。

在数据采集的基础上,针对平台在低压电器车间应用的需求,项目基于相关标准[6],归纳整理了低压电器产线设备的典型数据字段,形成产品制造过程数据字典。

基于标准化的数据字典,实现了不同品牌型号设备同一数据的统一管理,支撑后续对生产过程关键数据的分析、提炼,并在优化作业流程、整合产线资源、提高生产效率等方面发挥积极作用。低压电器产线数据字典(部分示意)如表1所示。

3.2 低压电器生产设备数据边缘计算模块

开发边缘计算模块,实现了对于采集数据点灵活配置计算表达式,并在边缘侧完成自动计算。具体包括以下几方面的功能:① 边缘计算数据显示,即可在相应视图查询到实时的计算值及计算时间。② 计算表达式配置,即可添加计算表达式,按照一定规则填写相应的计算表达式;支持算术运算符、比较表达式、布尔逻辑运算等。③ 变量绑定,即可对采集的数据进行变量绑定,形成新的虚拟变量,实现表达式间的嵌套与复杂计算;计算周期设置,即可对具体某个表达式的边缘计算周期进行设置,满足不同需求。

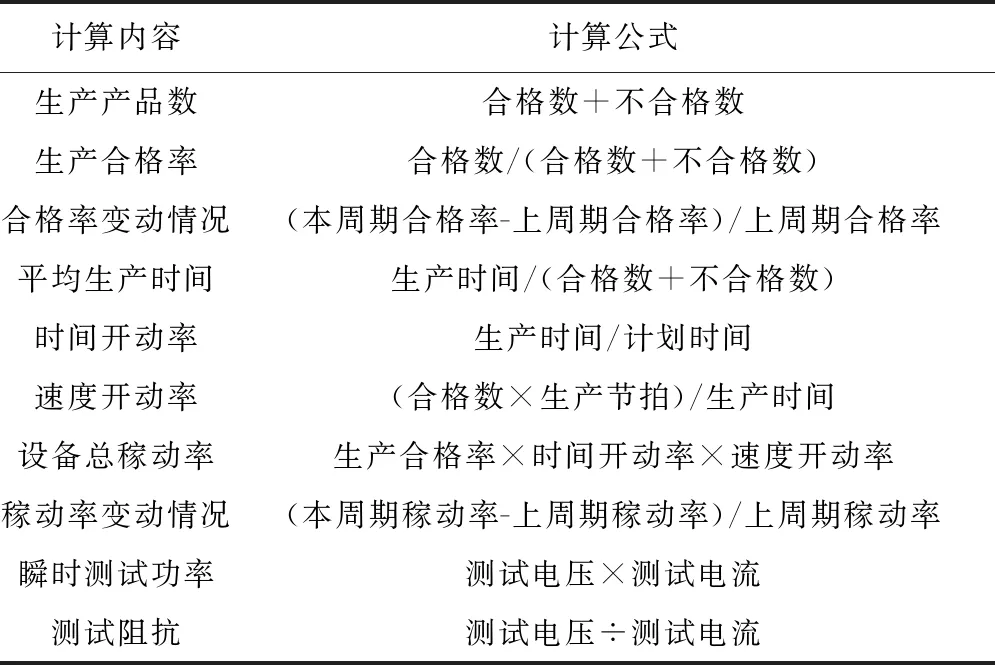

在低压电器数字化车间使用中,可通过边缘计算实现产品合格率、设备稼动率等指标的统计等功能,减轻云平台计算压力。项目采用的部分边缘计算公式如表2所示。

表2 项目采用的部分边缘计算公式

3.3 低压电器产品质量追溯及设备管理模块

项目前期开展了行业技术调研,应用适应低压电器行业生产设备、主要产品的编码规则与信息架构,建立标准化的元数据模板,实现工厂内部编码数据的统一管理与追溯[7]。

基于编码系统,开发了低压电器产品质量分析及追溯模块,实现产品的唯一编码,可根据产品ID查询产品质量信息,提升车间制造信息与运维信息可追溯化水平,支撑产品全生命周期管理。产品关联的信息主要包括:零部件追溯信息、生产制造过程参数、设备信息、人员信息、在线调试数据、设备在线检测数据、质量状态等。

同时,项目开发了低压电器数字化车间设备管理子模块,根据统一规则对各设备/传感器进行唯一编码,实现各设备的精确定位、信息管理等功能。

3.4 低压电器数字化车间统一信息管理平台

项目开发了基于Spring Cloud架构的云端低压电器数字化车间统一信息管理平台,可汇总边缘计算形成的数据并开展大数据分析处理。

(1) 完成对车间生产设备、ERP企业资源管理计划系统、MES生产执行系统、PLM产品生命周期管理系统、WMS仓库管理系统等关键数据集成。

(2) 基于数据经过一定逻辑的整合、梳理、分析,形成车间订单/工单信息概览、财务信息概览、仓储信息概览、研发进度概览、生产信息概览等页面。

(3) 综合各概览页面信息,形成数字化车间驾驶舱,实现工厂设备、产品生产全制程数据的管理与追溯。

(4) 完成对多终端定制开发的适配,支持大屏展示、车间看板、移动端App等不同层级需求,满足车间信息高效分享、用户反馈快速响应的需求。

4 应用案例

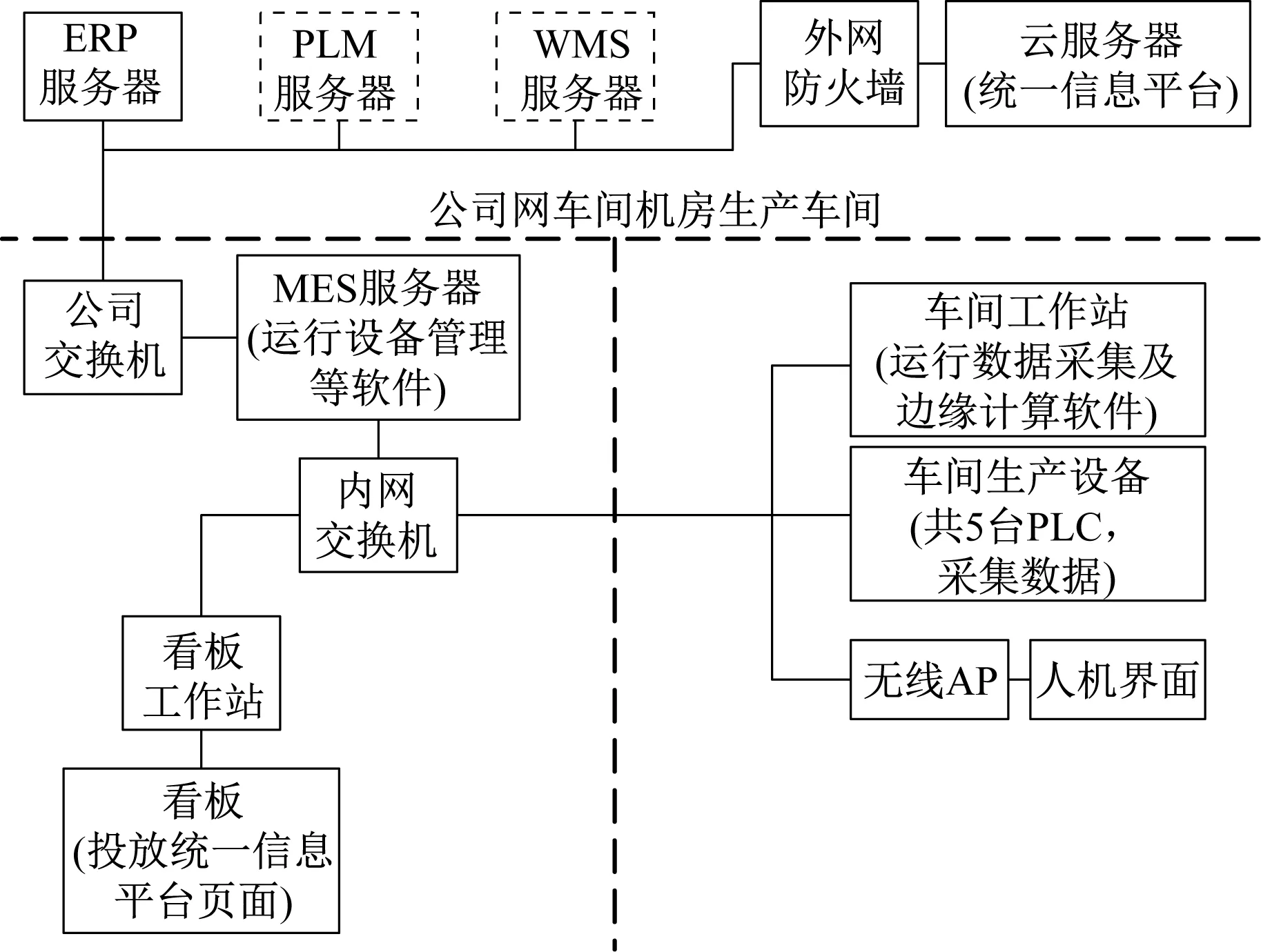

2018~2021年,在某合作企业塑壳断路器数字化车间完成统一信息平台的应用。该车间为100 A壳架塑壳断路器手工装配、自动化检测车间。车间前期已实现了自动化装备、MES、ERP、WMS等分项系统建设。基于提升车间数据利用水平,挖掘提质降本增效潜力的需求,开展了统一信息管理平台的建设应用。塑壳断路器数字化车间统一信息管理平台示范架构如图2所示。

图2 塑壳断路器数字化车间统一信息管理平台示范架构

下面,对项目各软件模块应用情况进一步说明。

(1) 数据采集:在塑壳断路器自动化装配及在线检测单元设备管理工控机中部署数据采集模块,搭建OPC Server,实现以统一的方式访问各现场PLC,并将塑壳断路器生产及测试过程中的数据采集存储。

(2) 边缘计算:在塑壳断路器自动化装配及在线检测单元设备管理工控机中部署设备侧边缘计算模块,就近提供边缘智能服务,提供生产装备运行数据的处理功能,如合格率、稼动率、生产效率、设备运行状态统计等计算,实现只向统一信息平台上传关键数据。各条产线完整数据分别存储于本产线的分布式数据库中,可在云端调用并整合关键数据,指导串行生产线的协作,并行生产线的订单完成与分配等。

(3) 设备管理及产品追溯:完成车间现场的主要生产设备在系统中的注册,分配唯一设备ID,可通过系统网页链接实时查看各设备的状态、数据,并配置设备的采集参数。产品追溯中存储关键测试参数、在线测试结果等信息,可用于后续产品全生命周期健康分析,并对高价值产品实现一物一码追溯。

(4) 统一信息展示:在统一信息展示中实现对底层生产设备、车间MES系统、ERP系统、WMS系统等关键数据的汇总,可提供生产状态监控、产品质量追溯、设备管理等信息展示。完成相关信息在车间办公室大屏、产线看板上的分级、分类展示。

示范项目完成了接入并展示的信息。统一信息平台示范接入信息表如表3所示。

表3 统一信息平台示范接入信息表

通过本平台建设,在企业中实现了车间各设备、各系统间信息的全面采集、整合利用与统一展示,实现工业生产及质量检测的信息化、实时监控、边缘计算、产品追溯、运维管理等一系列功能。据示范企业提供数据测算,在上线本平台3个月后,企业生产效率提升5%以上,管理成本节省10%以上。

5 结 语

本项目完成了低压电器工厂统一信息平台的开发与应用,有效实现了工厂层面的全制程数据采集、分析、管理,有望解决国内低压电器生产制造企业普遍存在的信息化程度偏低、各系统间相对独立、数据利用率低等难点,加速低压电器行业从传统手工制造向信息化制造的转变,对行业数字化转型发展具有较好的示范引领作用。

未来将在本项目成果基础上,持续扩大平台规模与覆盖面,实现跨企业的共享信息云平台,最终建立起联通全行业的数据共享与协同制造机制,预期将在供应链优化协同、远程运维与服务等领域发挥更大价值。