废酸再生单元提高酸浓探究

2022-09-19吴龙辉

常 剑,吴龙辉

(延安石油化工厂轻烃中心,陕西延安 727406)

1 装置概述

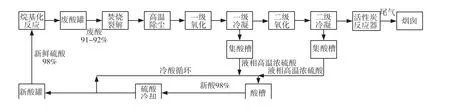

延安石油化工厂轻烃中心2万t/a废酸再生单元是烷基化装置的辅助单元,采用湿法制硫酸技术,使用三级反应工艺,实现了二氧化硫转化为硫酸的总转化率超过99.9%。自2019年2月建成投产,产出硫酸浓度在95.4%~96.5%,低于设计值≥98%,导致烷基化装置酸耗增大,烷基化装置负荷100%,废酸再生单元负荷必须达到123%,只有这样才能实现酸平衡。但实际运行过程中无法实现烷基化酸消耗、废酸产出酸平衡。其装置均无操作弹性,随时会存在烷基化装置酸失控的情况,存在被迫停工的风险。具体流程见图1所示。

图1 烷基化与废酸再生关系图

为满足烷基化装置对新酸的需求,废酸再生单元必须在超负荷的情况下运行。这会导致废酸再生系统风机(一级反应器风机C-820、二级反应器风机C-830、烟气风机C-850和助燃空气风机C-853)长期超负荷或带病运行。其中,二级反应器风机C-830和烟气风机C-850及其管道经常出现泄漏,导致被迫停工,造成烷基化装置运行压力增加。

2 影响酸浓的因素

影响酸浓因素主要来自烷基化装置和废酸再生单元,包括烷基化装置原料带水、烷基化系统内部窜水,废酸再生单元系统水分无法去除、硫酸冷却器泄漏等。

2.1 烷基化装置影响因素

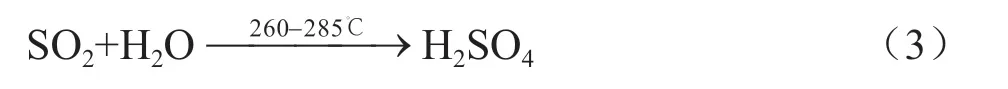

2.1.1 烷基化原料带水

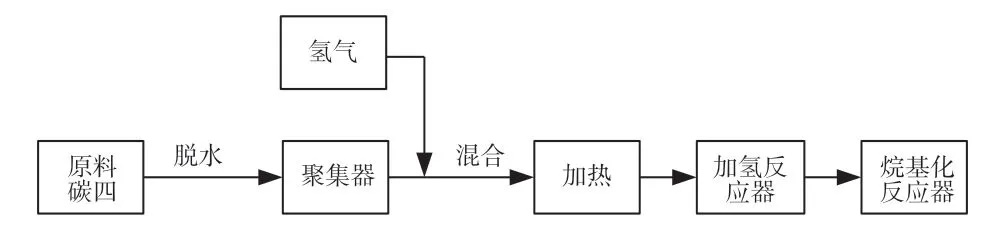

烷基化原料混合碳四自罐区来进入碳四原料缓冲罐V-101,经加氢反应进料泵P-101A/B增压后经过聚结水过滤器F-101A/B脱水,进入混合碳四聚结器V-103,再进入加氢进料混合器ME-101,与氢气在静态混合器中混合,经E-104与脱轻塔底料换热,换热至40~60℃进入加氢反应器(流程见图2所示)。原料带水在装置实际生产过程中非常普遍,上游装置未及时脱水就会被携带至下游装置。由于脱水过程完全是人工操作,且缺乏有效监督,导致实际脱水作业未见成效,势必将大量水分带入后续生产过程中,最终造成酸系统中水分增多,降低了酸浓。

图2 烷基化原料带水进入系统流程图

2.1.2 烷基化预处理单元窜水

烷基化预处理单元加氢产物由加氢反应器顶部流出,进入脱轻组分塔T-101,气相经过塔顶空冷器EA-101进入脱轻组分塔回流罐V-102,塔底加氢碳四去脱轻组分塔底/反应进料换热器E-104换热后,经过加氢产品冷却器E-102水冷,送至烷基化反应部分。水冷却器E-102泄漏导致循环水被夹带至烷基化反应器,致使送至废酸再生单元的废酸原料含水量 较大。

2.1.3 烷基化分馏单元窜水

烷基化分馏单元异丁烷作为烷基化反应的参与物,从脱异丁烷塔顶出来进入烷基化反应器。脱异丁烷塔底重沸器E-401采用1.0MPa蒸汽,E-401管程泄漏,导致蒸汽通过系统窜入烷基化反应器内,同样会增加废酸再生单元的废酸原料的水含量。

2.2 废酸再生单元影响因素

2.2.1 系统水分无法去除

自烷基化装置来的废酸浓度在91%~92%,在焚烧炉内经过高温裂解后形成富含SO2的工艺气,经过氧化在一二级冷凝器内转化成硫酸,水分在自下而上运行至一二级静电除雾器入口时,温度降至75℃形成液滴再次进入硫酸中,使得系统内水分无法去除,导致产出酸浓低于98%。一二级静电除雾器为PP材质,导致操作温度无法提高,因此在该环境下提高操作温度无法去除系统水分。

2.2.2 硫酸板式换热器循环水泄漏

废酸再生单元一二冷底部产出浓硫酸温度为260℃,经过板式换热器冷却至30℃后,再输送至烷基化装置使用。因此板换的循环水泄漏与硫酸互窜,也可导致酸浓低于98%。

3 提高酸浓措施

提高酸浓最直接有效的办法就是去除系统内部水分,杜绝各系统互窜(或窜水)。

3.1 烷基化装置措施

(1)加强烷基化原料脱水。自罐区来的混合碳四进入碳四原料缓冲罐V-101进行脱水,经过聚结水过滤器F-101A/B脱水,进入混合碳四聚结器V-103再脱水,脱轻组分塔回流罐V-102脱水。

(2)杜绝烷基化反应器系统窜水。确保烷基化预处理单元加氢产品水冷却器E-102、分馏单元脱异丁烷塔底重沸器E-401管束完好不泄漏,杜绝循环水或蒸汽通过系统窜入烷基化反应器内,增加废酸当中的水含量。

3.2 废酸再生单元措施

3.2.1 反应器氧含量、温度的控制

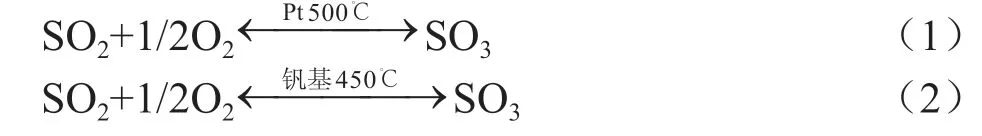

一级反应器内部的转化实质上是SO2在O2和催化剂在高温的作用下氧化生成SO3的过程,所以一级反应器入口氧含量和温度直接影响一反内部SO2生成的SO3转化率,一级反应器内分为2个催化剂床层,第一层是铂金催化剂床层温度控制大约500℃,SO2转化为SO3的动态平衡将倾向于转向SO3一侧(式1),在高温条件可达到95% 以上的转化率。第二层是钒基催化剂床层,温度在450℃左右,有约95%的SO2转化成了SO3(式2),催化床上的工艺反应是放热反应。在反应器中,工艺气通过层间冷却器和催化床后的冷却器进行冷却,从而得到更优化的SO3/SO2平衡(式1)。在反应器中,工艺气的冷却通过熔盐热交换器完成。

3.2.2 控制一二级冷凝器温度

冷凝器是将酸增浓的设备。SO3以及气态的硫酸离开反应器通过不锈钢管道,进入发生水合反应(式3)和冷凝的最后的冷却器。为防止冷凝器进口管道形成露点腐蚀,及保护冷凝器内附着的PFA内衬塑料,所以冷凝器的温度T必须控制在一定范围内(285℃>T>260℃)。

3.2.3 提高一级静电除雾器F-830进口温度

静电除雾器的作用是将在冷凝器后仍存留在工艺气中的酸雾除去,由于其制作的材料为耐酸雾PP材质,所以实际操作过程中静电除雾器的入口温度控制在70~75℃。因此,无法将冷凝器底部蒸发上来的水分去除,导致冷凝器底部产出酸浓较低,所以提高静电除雾器入口温度是提高酸浓的关键。

由于一级静电除雾器F-830入口与一级冷凝器V-830出口相连,其联锁温度为80℃,在实际操作过程中,该处温度控制必须<80℃。所以导致从一级冷凝器底部蒸发的水分经过一级静电除雾器入口时全部液化,因重力又重新落回至一级冷凝器进口酸馏出口。一级反应器至一级冷凝器,约95%的SO2被氧化成SO3,并最终形成硫酸。因此,提高一级冷凝器进口酸馏出物浓度至关重要。

为确保材质的稳定性,实际生产中最高工作温度控制为75℃,一旦入口温度>80℃,系统就会联锁停机。因此,要使系统多余的水分通过静电除雾器携带出去,更换静电除雾器为材质,提高其操作温度是唯一的办法。

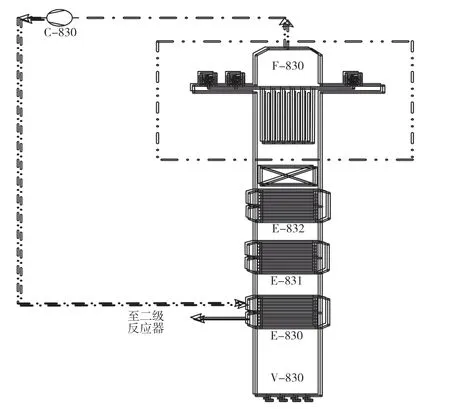

具体变更内容如下(变更设备及管线如图3)。

图3 静电除雾器及相关附属设备管件图

①一级静电除雾器由圆形更改为方形。

②一级静电除雾器原材质为聚丙烯(操作温度75℃),变更为不锈钢内衬FPR材质(操作温度120℃),最高可耐320℃,且具焊接性。

③阳极管变更为PVDF材质,可耐150℃,且可长周期运行。

④二级反应器风机进出口管线材质由PPH变更为国产内衬PTFE管线。

⑤二级反应器风机C-830变更为不锈钢内衬ECTFE材质。

优点:①新增设施少,施工难度较小。②中控DCS无需改动。③施工期间安全隐患少。④施工周期短。⑤效果可预知。

缺点:①原有框架需改动。②投资较大。

注:虚线及虚线框图内为更换设备及管线(包括静电除雾器、风机和管线)。

预期效果:通过验证,变更一级静电除雾器及相关设备管件投入生产后,产出酸浓度在现浓度96.5%的基础上可提升1%~2%,最终酸浓可提高至97.5%~98.5%。

3.2.4 检查硫酸板式换热器是否内漏

一二冷底部产出的硫酸温度在250~260℃,因此必须通过换热降低其温度,才能输送至烷基化装置。废酸再生单元使用板式水冷换热器进行冷却硫酸,实际生产过程中,通过切换水冷器检查其是否存在泄漏情况,未发现换热器有任何内漏情况,因此换热器不影响酸浓变化。

3.2.5 现场增设硫酸提浓设施

现场新增熔硫设施,将精制硫磺利用高温液化,用泵输送至现有焚烧炉液硫喷嘴内,在焚烧炉内进行燃烧生成SO2,再通过反应器被氧化成SO3,最终用较低浓度硫酸来吸收SO3,以此达到提高硫酸浓度的目的。具体改造内容如下(变更设备及管线如图4)。

图4 熔硫设施流程图

优点:①可解决内产硫磺,降低硫磺库存。②效果可预知。

缺点:①新增设备多。②新增框架需。③中控DCS需改动。④施工期间安全隐患多。⑤安全环保压力大。⑥施工周期长。⑦投资较大。

注:虚线及虚线框图内为改造工艺(包括熔硫槽、焚烧炉和反应器等)。

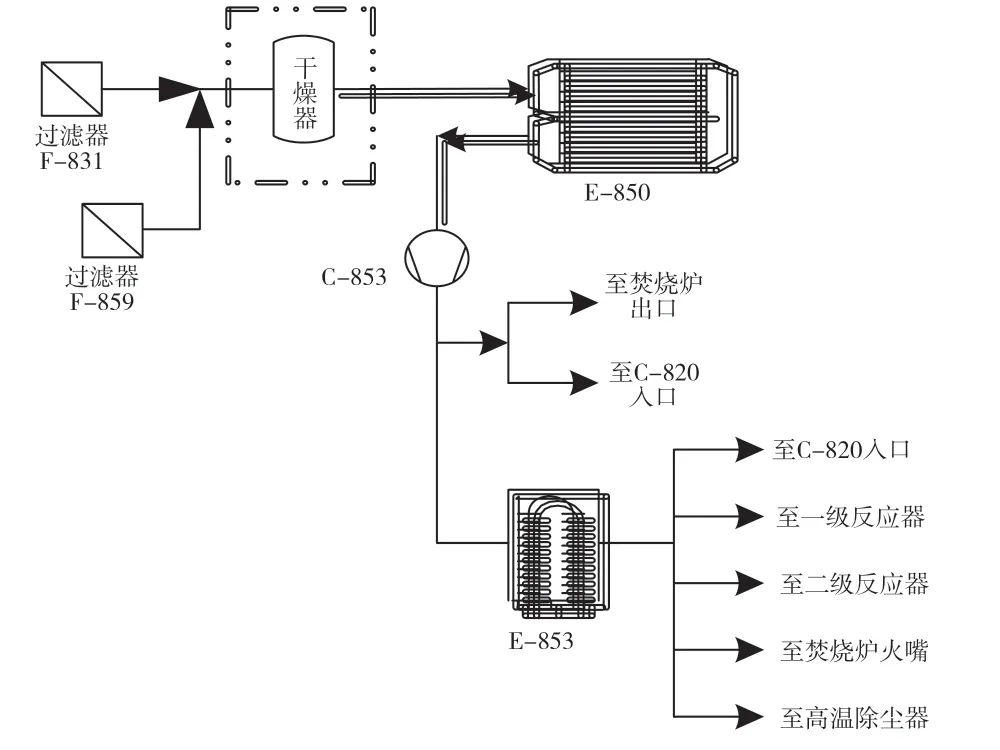

3.2.6 焚烧炉预热风系统增设干燥除水设施

预热风从大气收集再通过熔盐换热器加热到370~390℃后送入焚烧炉进行补氧助燃。整个过程中预热风系统无干燥除水设施,导致送入焚烧炉内的预热风水含量较大,同样影响硫酸浓度。实际运行过程中,将干燥除水设施安装在预热风风机C-853入口2个过滤器F-831和F-859,预热风经过干燥后送入焚烧炉与系统内其他设备,以此降低系统水分含量,提高酸浓,如图5所示。

图5 预热风流程图

优点:①新增设备少。②施工周期短。③施工难度小。④投资小。

缺点:①效果无法预知。

4 结论

废酸再生单元影响酸浓的因素很多,延安石油化工厂2万t/a废酸再生单元酸浓较低,在系统无窜水、操作参数均在操作指标范围内情况下,提高酸浓的方法非常少。在安全环保、装置运行压力等的影响下,通过对比,目前只有提高静电除雾器进口温度是较为符合装置现场情况的方案。因此,如何对静电除雾器等设备和管线进行改造是后期的研究目标。