超高压管式反应器安全性检测研究

2022-09-19胡满江

胡满江

(国能榆林化工有限公司,陕西榆林 719319)

1 概述

从1913年德国工程师Haber首次发明出高压容器开始,世界其他国家也逐渐提高了高压容器的研究和发展速度,逐渐将超高压管式反应器推到了工业生产中。随着社会科技的进步,超高压技术的应用领域逐渐增加,在每个不同领域中不断出现,设备的安全性和容量也不断上升。

超高压容器由最早的单层、多层等结构组成,早期多层容器容易在套合时发生咬死现象,因此多层超高压设备体型较为短小。对于大型体积的超高压设备往往采用单层结构,相对材质和加工处理难度较高,容易在操作不当时产生裂缝,有些设备在做水压实验时就出现裂缝。

超高压管式反应器在石油化工上的应用十分广泛,也是石油化工生产上的核心设备之一,从工业生产开始以来,超高压管式反应器给工业生产带来了极大的效益,但同时也伴随着高风险,超高压管式反应器内部的物料往往易燃易爆,在设备使用期间还会受到温度、开工、停工循环的影响。内部和外部的因素不论单独还是共同发挥作用,都会影响超高压管式反应器的材料损伤,反应器的强度降低容易引发裂纹甚至事故。一旦发生裂纹出现泄漏,则给国家和企业带来的损失巨大,且容易造成环境污染,影响周围居民的正常生活,因此,检测技术的高效、可靠性对快速查找到缺陷问题,并结合检测数据分析和评定,快速定期排查超高压管式反应器的缺陷,能够确保其安全、高效地运行。为了确保工厂作业环境的安全,必须定期对反应器进行检测,对缺陷、裂纹等安全隐患进行及时消除,并定期评定设备的安全情况。

以国能榆林化工聚乙烯装置的超高压管式反应器展开介绍,包含预热器、反应器(其中反应器分4个区)、后冷器三部分,由德国伍德公司生产制造。国能榆林化工超高压管式反应器为套管式结构,规格型号为DN75,PN3600,内管承压为工艺介质反应的场所,夹套通入热水撤走反应放出的热量,单管长度17m,整个反应器固定在钢结构支架上。超高压管式反应器主要指1区42根反应管,2区36根反应管,3区30根反应管,4区18根反应管,反应器预热器36根,后冷器30根,共计192根。由于LDPE高温高压的工艺特点,正常生产过程中,反应器操作温度在290~310℃、压力在250~270MPa。装置于2015年12月25日一次性投料试车成功,开车至今运行超过5年,反应器运行状态良好,未出现泄漏、爆炸等生产事故。

2 超高压管式反应器安全性检测现状

目前国外超高压管式反应器安全性检测技术较为成熟,尤其是德国伍德公司、德国巴斯夫公司。超高压管式反应器检测安全性检测也是近10年才提出的概念,德国巴塞尔公司于1954年首次实现全球范围内第一套LDPE装置工业化生产,在近半个世纪的生产过程中,超高压管式反应器安全性检测技术没有突破。专利设备厂家的资质标准均大于行业标准,关于超高压管式反应器寿命及安全性检测,专利商及专利设备厂家给的答复均是超过20年,大于常规化工装置设计寿命,无需检测及评价。随着装置运行,全球范围内超高压管式反应器由于使用维护不当或者过度使用,出现多次事故,全球范围内越来越多的用户开始对于超高压管式反应器的安全性检测予以重视,德国巴斯夫公司于2006年研发提出旋转涡流检测评价超高压管式反应器,并在国外取得非常好的评价。

国内超高压管式反应器安全性检测,至今仍然停留在理论阶段,目前各省特检院、检测机构均没有非常有效的检测手段,均停留在同类装置专业技术人员运行维护经验交流阶段,对于超高压管式反应器安全性检测没有任何标准,更为突显出在这一时期对超高压管式反应器安全性检测的必要性和重要性。

对于超高压管式反应器安全状况的检测,尤其是现在安全生产形势严峻的情况下,保证超高压管式反应器长周期稳定运行、避免反应器备件过度更换、避免反应器突然失效是一个亟待解决的课题。急需一种科学的检测手段,可以定量且直观地评价超高压反应器的安全状况及运行状态。

3 超高压管式反应器安全性检测

3.1 涡流检测

超高压管式反应器的高压管通常配有水夹套,所以无法从管外侧对管内表面实施检测。而管内表面承受应力最高并与介质接触,是疲劳裂纹和腐蚀的发源地,涡流检测可以从管内侧实施检测,能有效检测高压夹套管内表面轴向裂纹和腐蚀缺陷。涡流检测技术搭建在电磁感应基础上,属于无损检测方法中的一种。其原理是在检测线圈上接通交流电,出现交变磁场,线圈接近工件的同时,工件表面可以感应涡流,抵消部分原磁场,导致检测线圈电阻和电感出现变化,借助检测线圈测定涡电流的变化量,从而获得工件缺陷的有关信息。如果涡流检测中,金属工件出现故障,涡流磁场的数值则会发生变化,导致线圈发生变化,并通过测出的传导率、渗透性和相位等特征参数来发现缺陷,因此通过涡流检测可以了解是否存在缺陷。

对超高压管式反应器使用涡流检测,很容易检测出其表面缺陷,因为超高压管式反应器往往使用铁磁性材料,这一材料的导磁率是随着磁场的变化而变化的,在检查线圈的作用时,能够将阻抗增强,铁磁性材料的应用环境不一致会影响阻抗的值。当检测探头从缺陷表面扫过时,在涡流检测设备的显示屏幕上,会出现缺陷的阻抗平面图,在阻抗平面图可以得到缺陷的相位角和幅值两个参数,通过与试样的参数进行比较,就可以得出缺陷深度、大小等信息。

通过本次检测实际检测4根超高压反应管,检测范围为列管全长U型管段除外、端部盲区30mm除外。检测设备使用EEC-35RFT双频远场涡流检测仪,使用了最先进的FPGA数字电子技术、远场涡流技术及微处理机技术,多通道实时检测技术,能实时有效地检测铁磁性金属管道的内、外壁缺陷。检测时不受探头提离、趋肤效应、电导率和磁导率不均等的影响,拥有多个相对独立的检测通道,频率范围较宽,5Hz至5MHz可调,多个混频单元,能抑制在检测中由支撑板、凹痕、沉积物等引起的干扰信号,去伪存真,提高对涡流检测信号的评价精度。

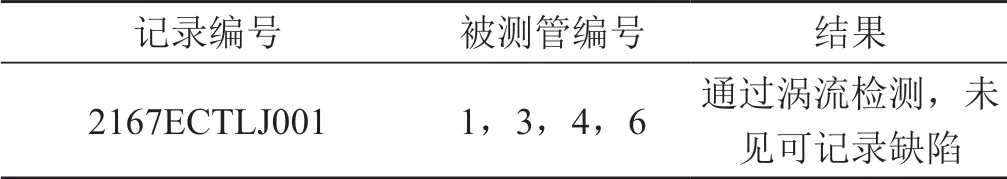

通过对被测反应管的内表面进行涡流检测,尤其是对反应剧烈段进行检测,管段表面未发现缺陷,检测结果如表1所示。

表1 检测结果

3.2 工业内窥镜检查

随着工业的迅速发展,各个行业对数据可信度和准确度有了更高的要求,因此测量技术也在飞速发展。在科学实验与生产实践的过程中,为了获取表征被研究对象的特征定量信息,必须准确地进行测量。工业内窥镜主要是针对工业检测、维修推出的无损检测工具,通过视频摄像头电子显示的方式检测肉眼无法直接观测的地方,可对被检测对象的内部缺陷进行视觉定性检查和定量测量等检测工作,可以捕捉到清晰明亮的图像,能实时对需要检查的部位进行视频检查,能实时记录工作现场图像、视频,并能以数据库形式存储,能实时对所采集的视频信息进行图像、音频分析,能实时近距离网内无线传输工作现场图像、语音信息,拥有超强的性能与绝对的便携性,并融合了最新的计算机数字存储处理技术,成为检测领域解决质量及安全问题不可缺少的重要工具。

超高压管式反应器内部通过的介质流为高温高压,对材质要求极高,普通材料无法承受,并且在生产过程中经常出现紧急泄压等非正常工况,导致反应器内部应力变化较大,拆卸反应器密封法兰后,可以在近管口位置看到内管发出金属光泽,通过内窥镜辅助观察,所检管束内壁有介质流体蚀痕,未见线性缺陷和较深圆形缺陷。

3.3 超声相控阵检测

超声相控阵检测是利用延迟电路的电子技术来控制相控阵探头合成来实现超声波发射、接收的方法。相控阵探头有多个小晶片,每个晶片被独立地激发,根据各晶片相对于被检目标的不同声程施加不同的延迟时间,以实现声束的角度和聚焦点的变化。

超声相控阵是超声探头晶片的组合,由多个压电晶片按一定的规律分布排列,然后逐次按预先规定的延迟时间激发各个晶片,所有晶片发射的超声波形成一个整体波阵面,能有效地控制发射超声束(波阵面)的形状和方向,能实现超声波的波束扫描、偏转和聚焦。它为确定不连续性的形状、大小和方向提供出比单个或多个探头系统更大的能力。超声相控阵检测技术使用不同形状的多阵元换能器产生和接收超声波束,通过控制换能器阵列中各阵元发射(或接收)脉冲的不同延迟时间,改变声波到达(或来自)物体内某点时的相位关系,实现焦点和声束方向的变化,从而实现超声波的波束扫描、偏转和聚焦,然后采用机械扫描和电子扫描相结合的方法来实现图像成像。

3.4 声发射检测

声发射检测是通过接收和分析材料的声发射信号来评定材料性能或结构完整性的无损检测方法,材料中因裂缝扩展、塑性变形或相变等引起应变能快速释放而产生的应力波现象称为声发射。声发射技术的应用已较为广泛,可以用声发射鉴定不同变形的类型,研究断裂过程并区分断裂方式,检测出小于 0.01mm长的裂纹扩展,研究应力腐蚀断裂和氢脆,评价表面化学热处理渗层的脆性,以及监视焊后裂纹产生和扩展等。在工业生产中,声发射技术已用于压力容器、锅炉、管道和火箭发动机壳体等大型构件的水压检验,评定缺陷的危险性等级,做出实时报警。在生产过程中,用声发射技术可以连续监视高压容器、核反应堆容器和海底采油装置等构件的完整性。固体材料往往容易出现声发射信号,以及在材料加工处理过程中会引发内应力变化,包括错位运动、裂纹,甚至断裂、外加负荷变化等问题,随着人们对观察到的声发射信号做出分析与推断,逐步加深了声发射检测技术的原理,如图1所示。

图1 声发射检测原理

声发射检测适用于实时动态监控检测,且只显示和记录扩展的缺陷,这意味着与缺陷尺寸无关,而是显示正在扩展的最危险缺陷。被检测超高压管式反应器在未受载的情况下,不能有效检测出缺陷情况,需要人为加载或者在线监测。

4 结束语

合适的检测方法对超高压管式反应器可以做出较为科学的评价,为了更加准确地判断反应器的真实状况,还可以借助其他检测方法进行辅助。超高压管式反应器在高温高压状态下长期运行后,沿高压管和弯头轴向容易出现疲劳裂纹,尤其发生严重分解反应后,反应管局部出现短时间高温高压冲击,对反应管的破坏加剧,管道内表面硬化层深度达几毫米,裂纹可能出现在硬化层上。

通过涡流检测对超高压管式反应器的表面进行检测获得数据,加上工业内窥镜的辅助检查,能够了解反应器的表面缺陷,并得到参数分析,评估反应器的使用状况。如果有条件,还可以将声发射检测用于超高压管式反应器的监测,更加客观真实地反映超高压管式反应器的运行情况。结合其他检测方法,提升检测结果的可靠性,确保检测的高效和安全,为超高压管式反应器的运行维护提供具有指导意义的参考 数据。