基于位移检测的机器人碰撞传感器研究与设计

2022-09-19林义忠秦琦航杜柳明

林义忠, 秦琦航, 杜柳明

(广西大学 机械工程学院, 广西 南宁 530004)

0 引言

串联机器人的工作空间大、工作路径复杂,其末端执行器是实现功能的工具,末端执行器在工作空间中易与周围的工件、设备或者人员发生碰撞,造成工件设备损坏或者人员受伤,降低工作效率,因此在目前人机协作日益密切以及重视工作效率的情况下,对机器人的末端执行器碰撞检测及安全防护提出了更高的要求。文献[1]采用六维力传感器检测机器人末端碰撞检测,但力传感器本身不具有缓冲保护作用。基于机器视觉[2]控制机器人运动来避免碰撞,机器视觉避障涉及到环境物体的图像采集和三维物体的空间碰撞检验算法,需要完成图像数据处理和障碍物检测运算,碰撞检测实时性较差,且无法避碰时保护作用较弱。基于轨迹规划控制机器人运动实现避障[3],按照环境的时变性,轨迹规划避障可以划分为静态干涉检测与动态干涉检测两类。静态干涉检验的建模算法仅包含环境几何参数,涉及的数据量和运算量有限,是目前机器人虚拟仿真中常用的算法;动态干涉检测中环境物体的空间位置和几何尺寸均有时变特性,数据量和计算量会成倍增加。无论是静态干涉检测还是动态干涉检测,都涉及到环境物体的虚拟建模和路径规划算法,需要完成大量数据的处理和运算,也无法保证碰撞检测的实时性。机械式碰撞检测方法是通过碰撞产生位移检测,同时碰撞后对末端执行器具有缓冲保护作用,该方法具有结构简单、成本低和可靠性高的优点。基于此原理,许多机构应用于机械臂关节碰撞的位移检测,Choi等[4]基于凸轮原理提出一种弹簧离合器的安全关节,Seok等[5]又设计了一种可变释放力矩的柔性弹簧离合器,Park等[6]提出了一种由线性弹簧和曲柄滑块机构组成的碰撞安全关节机构,张秀丽等[7]设计了一种基于线性弹簧的串联弹性驱动器,李扬等[8]设计了一种基于新型扭转弹性体的抗冲击柔性关节,Tanaka等[9]设计了一种基于气垫袋和离合齿轮的碰撞力缓冲机构,该机构应用于机器人腰部碰撞检测,但以上机构都只能检测平面力碰撞。

对于空间力碰撞的位移检测机构,刘宁发等[10]设计了一种基于高自由度球关节的六向碰撞检测装置,聂庆玮等[11]设计了一种基于万向转动机构的多维物理碰撞检测装置,这2种装置并不适用于机器人末端执行器的碰撞检测。针对末端执行器碰撞位移检测机构,Zhang等[12]提出了一种基于双连杆和折叠外壳的可变刚度被动柔顺机构,可应用于末端执行器周向倾覆力矩碰撞检测,但无法感知轴向压力与转矩碰撞。陈海初[13]设计了一种应用于焊接机器人末端检测碰撞的碰撞传感器,给出了传感器的三维原理图,从理论上论证了检测三维碰撞的可行性,但没有实物制作和相应的实验验证。

鉴于上述研究现状及工程应用需要,本文设计了一种应用于机器人末端执行器的新型机械式碰撞传感器。传感器安装于机器人手腕与末端执行器之间,将空间碰撞力转为传感器碰撞力/力矩。传感器利用凸轮机构和斜面机构的运动特点,在传感器内部将旋转运动和倾斜运动转换为直线运动,使碰撞力/力矩转化为一维弹簧压缩力。传感器通过检测压杆压缩弹簧位移量实现末端执行器碰撞检测,同时实现对其缓冲保护功能,实现对机器人末端执行器的碰撞检测与安全防护。

1 碰撞传感器的功能要求与结构原理

传感器功能要求:

① 无碰撞发生时,传感器作为刚性连接,确保末端执行器的正常工作。

② 末端执行器碰撞发生时,传感器具有报警和缓冲的双重作用,碰撞解除后,传感器活动部件带动执行器精确复位。

③ 碰撞力的大小和方向具有随机的不确定性,末端执行器受到碰撞时,传感器能够对达到传感器阈值的碰撞力能做出反应。

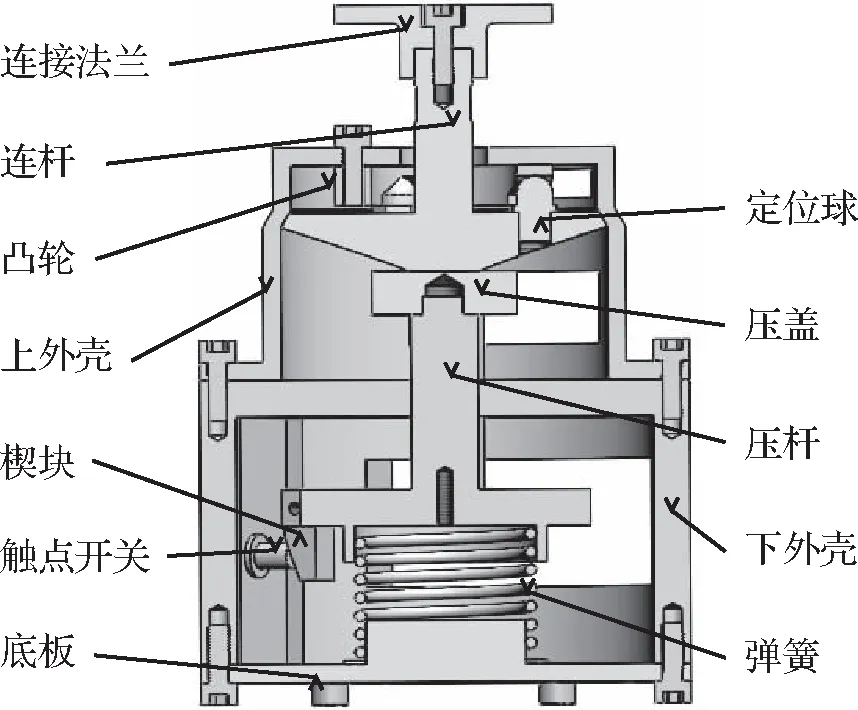

所设计传感器的结构原理图如图1所示,主要由连接法兰、连杆、凸轮、定位球、压盖、压杆、弹簧、楔块、触点开关、底板、上外壳和下外壳等组成。末端执行器通过连接法兰与传感器连接,传感器通过底板与机械臂腕部末端连接。未发生碰撞时,预压缩弹簧力作用于连杆,连杆的定位球落在上外壳的凸轮凹槽内,连杆保持稳定,末端执行器相对于机械臂有精确的定位和足够的刚度;碰撞发生后,碰撞力通过连接法兰传递到连杆,连杆产生运动,继而通过压盖使压杆向下运动压缩弹簧,起到缓冲作用,同时安装在压杆上的楔块向下运动,触点开关接通发出报警信号,使机器人停止运动,传感器通过检测压杆位移实现了末端执行器碰撞检测;碰撞解除后,弹簧回弹,压杆向上运动带动连杆运动,连杆的定位球再次落入凸轮凹槽,连杆回到初始位置,末端执行器精确回复到碰撞前的位置。

图1 碰撞传感器结构原理图

2 传感器力学分析与阈值分析

2.1 传感器碰撞力/力矩分析

碰撞传感器与机器人的末端执行器的连接图如图2所示。

(a)连接正视图

在机器人的工作过程中,末端执行器可能受到的碰撞力有轴向碰撞力F1、侧向碰撞力F2和周向碰撞力F3,相应地,碰撞传感器受到的作用力包括轴向压力F、倾覆力矩M及周向回转力矩T。传感器受到轴向压力F,连杆垂直向下运动,压杆被连杆压缩垂直向下运动;传感器受到倾覆力矩M,连杆与上外壳内表面配合倾斜向下的运动,压杆垂直向下运动;传感器受到周向回转力矩T,固定在连杆上的定位球在凸轮凹槽内旋转向下运动,连杆旋转垂直向下运动,压杆垂直向下运动,因此,根据传感器内部结构的运动传递原理,在超过传感器碰撞力阈值的前提下,碰撞力/力矩均可使压杆产生直线位移运动,压杆压缩弹簧触发触点开关报警。传感器的碰撞力/力矩阈值是传感器报警时轴向压力F、倾覆力矩M和周向转矩T的触发值,由传感器报警时弹簧压缩力决定,弹簧压缩力包括弹簧预紧力和报警时设定弹簧碰撞压缩力,当弹簧刚度一定时,弹簧预紧力由弹簧预压缩长度确定,碰撞压缩力由传感器报警设定的压杆检测位移确定,这2种力均可设定,因此可通过改变传感器报警时弹簧压缩力调节碰撞力/力矩阈值。

2.2 传感器三维碰撞力/力矩阈值分析

2.2.1 轴向压力碰撞阈值计算公式

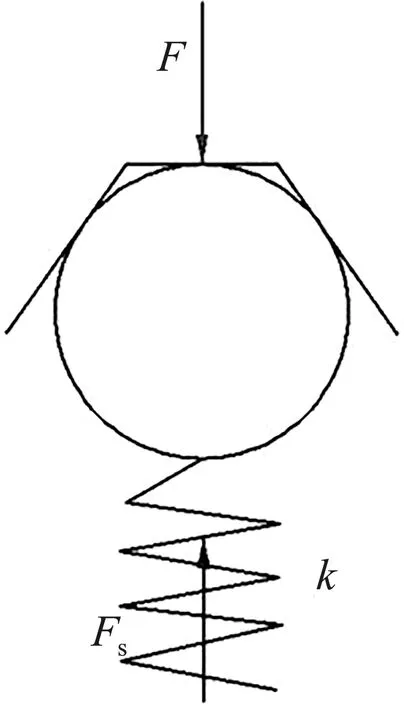

末端执行器受到碰撞力,碰撞力方向与传感器轴线一致,传感器受到轴向压力碰撞,轴向碰撞定位球受力图可简化为图3(a)所示,碰撞力通过连接法兰传递到传感器连杆,连杆受到轴向压力后带动定位球垂直向下运动,轴向碰撞后定位球受力图如图3(b)所示,继而使压杆向下运动压缩弹簧实现缓冲作用并触发开关报警。根据轴向压力阈值计算参数关系图3所示,可得到传感器触发时的轴向压力碰撞阈值与弹簧力的计算公式为

(a)轴向压力碰撞定位球受力图

F=Fs+kxp=kx+kxp=Fsq,

(1)

式中:F为轴向碰撞压力阈值;Fs为预压缩弹簧力;k为弹簧刚度;x为预压缩长度;xp为传感器报警压杆检测位移;Fsq为传感器报警弹簧压缩力。

2.2.2 周向转矩碰撞阈值计算公式

末端执行器碰撞后传感器受到转矩作用时,传感器周向转矩碰撞连杆受力图可简化为图4(a),周向转矩碰撞定位球受力图4(b)所示,连杆上的定位球与凸轮上的凹槽斜面接触,定位球会产生旋转且垂直向下的运动,因此连杆会产生绕中心的旋转向下运动,周向碰撞后定位球受力图如图4(c)所示,转矩转化为压缩弹簧力。根据转矩阈值计算参数关系图4所示,传感器报警时的周向碰撞转矩阈值与弹簧力计算公式为

(a)周向碰撞连杆受力图

(2)

式中:T为周向碰撞转矩阈值;α为斜面倾斜度;l为定位球的中心到连杆中心的距离;Fe为固定在连杆上的定位球因碰撞转矩而产生的力;Fc为凸轮传递给定位球的水平反作用力;Fh为凸轮传递给定位球的垂直方向作用力。

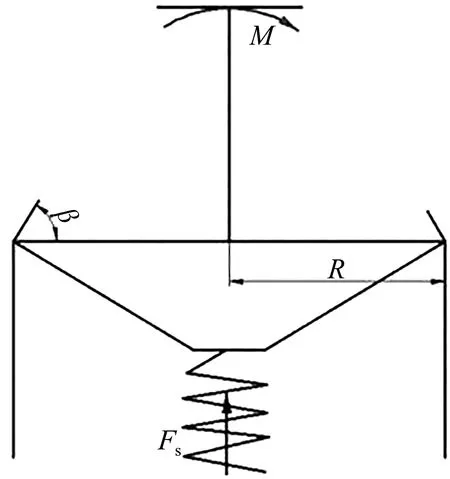

2.2.3 倾覆力矩碰撞阈值计算公式

末端执行器碰撞后传感器受到倾覆力矩作用时,传感器倾覆力矩碰撞连杆受力可简化如图5(a)所示,此时倾覆力矩会使连杆倾斜向下运动进而使压杆压缩弹簧,倾覆力矩转化为压缩弹簧力,传感器倾覆力矩碰撞后连杆受力可简化为图5(b)。

(a)倾覆力矩碰撞连杆受力图

根据倾覆力矩碰撞阈值计算参数关系图5与力学平衡方程,可得传感器报警时碰撞倾覆力矩阈值为

(3)

式中:M为倾覆力矩阈值;β为连杆与外壳夹角;Fs;l2为传感器报警时弹簧力作用点到倾覆力矩使连杆旋转点的距离;Fq为上外壳传递给连杆的反作用力;l1为上外壳传递给连杆的反作用力点到倾覆力矩使连杆旋转点的距离。

3 传感器结构设计与参数计算

3.1 传感器主要零部件设计

利用三维建模软件Solidworks设计了传感器零部件模型,传感器结构材料主要为铝合金,易于加工、强度和刚度高、耐腐蚀性良好,且属于轻金属。主要零部件三维模型如图6所示,法兰结构设计如图6(a)所示,法兰与末端执行器连接;连杆结构设计如图6(b)所示,上外壳结构设计如图6(c)所示,连杆的锥面与上外壳内表面锥面配合,实现连杆倾斜向下运动,传感器检测到倾覆力矩M碰撞;凸轮结构设计如图6(d)所示,定位球安装在连杆上与凸轮的凹槽配合,连杆、定位球和凸轮组成连杆部件如图6(e)所示,连杆实现旋转运动和垂直向下运动,传感器检测到轴向压力F和周向转矩T碰撞;压盖与压杆结构设计如图6(f)所示,压盖与连杆接触,无碰撞时,弹簧力压紧压盖给连杆部件提供压紧力,使连杆部件保持稳定,即通过弹簧力可使末端执行器相对与传感器具有确定的位置,压盖与压杆之间采用螺纹连接,可通过螺纹连接微调弹簧的预压缩力,压杆的方形槽用于安装楔块,楔块用于触发触点开关。下外壳结构设计如图6(g)所示,下外壳方形孔与压杆方形轴配合,限制压杆5个自由度,只允许压杆垂直上下移动,因此连杆因碰撞而产生的运动可以转换为压杆的直线运动,上表面周边螺纹孔用于上外壳与下外壳连接,侧边通孔用于安装触点开关,传感器可通过检测压杆位移实现末端执行器碰撞检测。零部件结构设计综合考虑了功能、加工工艺及装配等要素。传感器主要结构参数见表1。

(a)连接法兰 (b)连杆 (c)上外壳 (d)凸轮

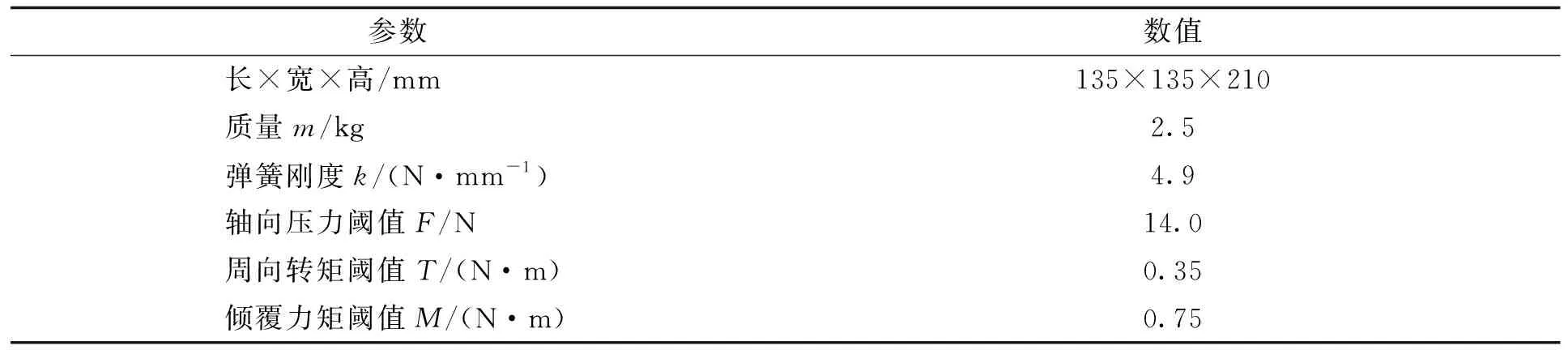

表1 传感器主要结构参数

3.2 碰撞力/力矩阈值计算

碰撞力阈值是根据报警弹簧力计算,同时弹簧对传感器内部结构起着支撑作用。对弹簧刚度以及弹簧预压缩量要进行精确的计算。根据铝合金材料密度、内部零件的体积及重力加速度,计算出传感器内部结构重力8.6 N,因此弹簧的预压缩力应能平衡内部结构重力。为便于实现,设定预压缩弹簧长度为2 mm的力平衡重力。为便于测量弹簧刚度,设定压缩2 mm时弹簧力为9.8 N,即1 kg砝码重量,因此弹簧刚度设计为k=4.9 N/mm,则弹簧的预紧力为1.2 N。选取弹簧材料为65 Mn,切变模量G=83 000 MPa,根据传感器结构设计,选取弹簧外径为D1=50 mm,弹簧线径为d=3 mm,则弹簧中径D=47 mm,则弹簧有效圈数为

(4)

选取弹簧自由高度H=40 mm,则弹簧节距为

(5)

设定传感器报警时压杆检测位移xp=2 mm,触点开关接通所需力为3 N,此力算作弹簧预紧力,便于仿真实验,则传感器报警弹簧压缩力Fsq=14 N。根据公式(1)、(2)、(3)和表1可得:传感器轴向碰撞压力阈值F=14 N,周向碰撞转矩阈值为T=0.35 N·m,倾覆力矩阈值M=0.75 N·m。采用不同的阈值都可对碰撞检测理论进行验证,初步选择以上数据进行验证。

4 传感器碰撞力/力矩动力学仿真

为了验证传感器结构设计以及理论计算阈值的正确性,建立传感器虚拟样机模型并进行动力学仿真。将三维建模软件Solidworks中传感器装配模型导入Adams软件。传感器虚拟样机主要设置为:零件材料均为铝合金,压杆与下外壳间设置为移动副,只能沿下外壳孔直线运动,其余各相邻零件均设为力接触,接触参数为默认值,取消摩擦力与重力。传感器虚拟样机通过Adams软件力/力矩功能模块加载到法兰上模拟传感器碰撞力/力矩,碰撞检测功能通过传感器压杆直线(虚拟样机中为Z方向)位移量验证。弹簧刚度设置为k=4.9 N/mm,弹簧预载荷为4.2 N,将碰撞力/力矩阈值带入碰撞力/力矩函数为

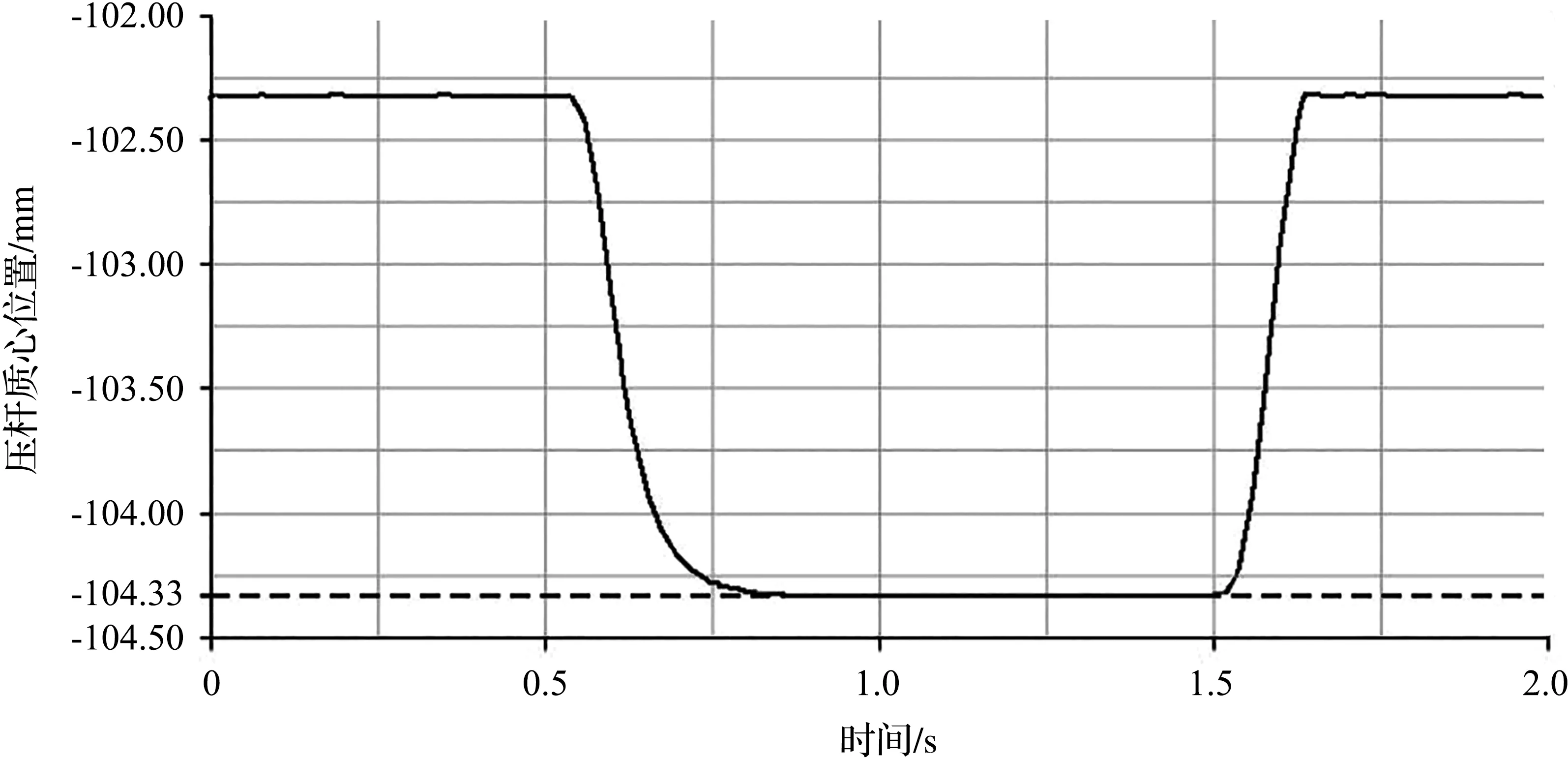

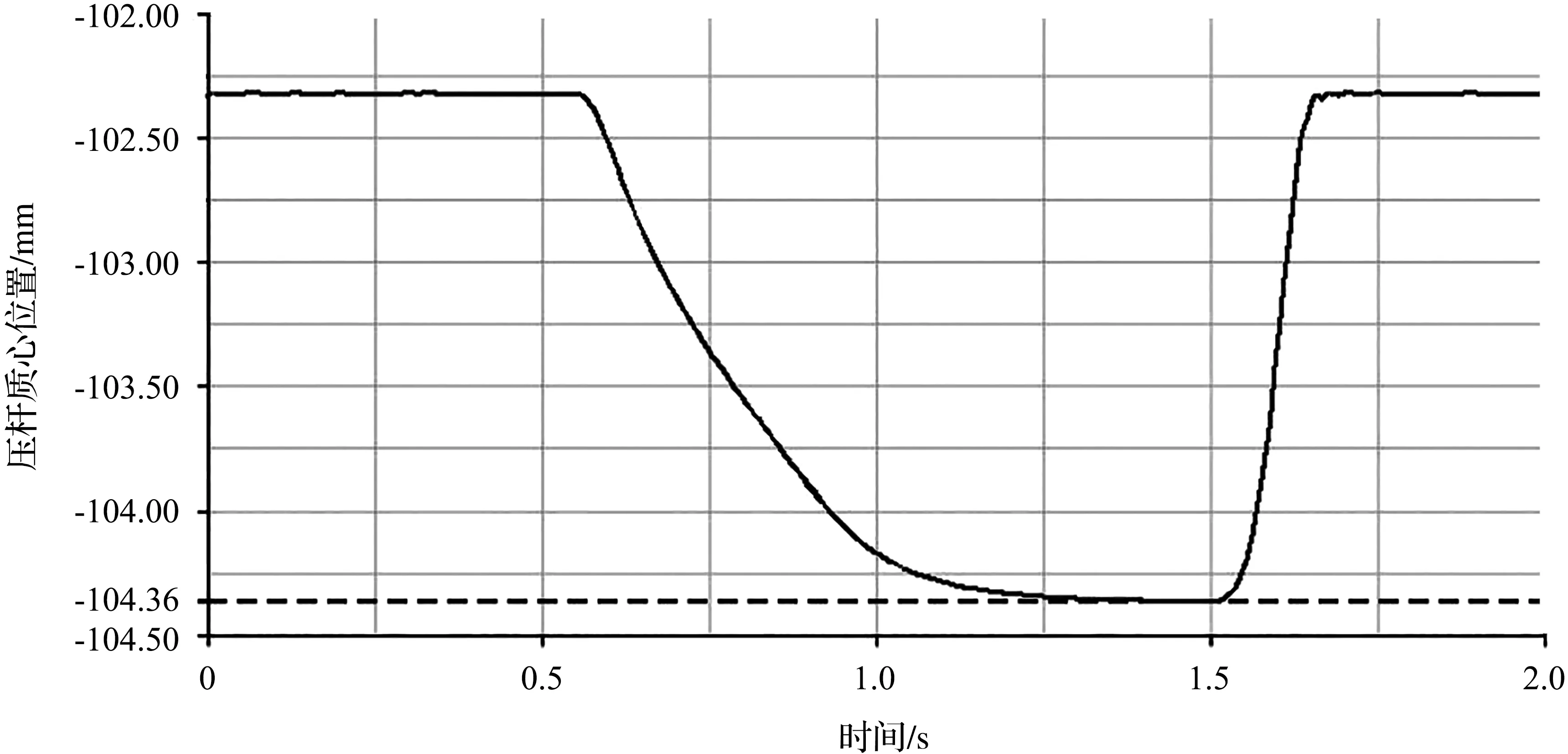

step(time,0,0,0.5,0)+step(time,0.5,0,0.6,x)+step(time,0.6,0,1.5,0)+step(time,1.5,0,1.6,-x),其中x为碰撞力/力矩阈值,验证压杆位移是否压缩2 mm。仿真时间设为2 s,仿真步数设为100,仿真结果如下:传感器受到轴向压力碰撞,传感器压杆质心Z方向位移曲线如图7所示;传感器受到周向转矩碰撞,传感器压杆质心Z方向位移曲线如图8所示;传感器受到倾覆力矩碰撞,传感器压杆质心Z方向位移曲线如图9所示。

图7 轴向压力碰撞压杆质心Z方向位移曲线

图8 周向转矩碰撞压杆质心Z方向位移曲线

图9 倾覆力矩碰撞压杆质心Z方向位移曲线

由图7-9中3次碰撞压杆位移曲线可看出,传感器压杆质心初始位置为-102.3 mm,传感器受到碰撞且碰撞力/力矩达到理论阈值时,传感器质心位置为-104.3 mm,误差在0.06 mm内,忽略不计,压杆质心向Z负方向移动量为理论值2 mm。说明传感器受到碰撞时,传感器可以做出反应,压杆会向下移动进而触发开关报警,且当碰撞力/力矩达到理论阈值时,传感器压杆向下移动设定的位移,传感器报警弹簧力达到理论设定值,验证了传感器的碰撞检测功能及理论计算阈值的正确性。

5 传感器制作与装配

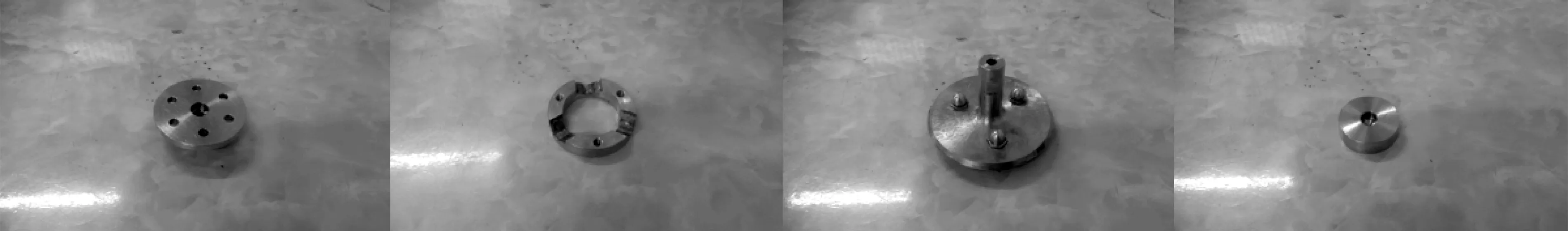

为了验证传感器结构设计及动力学仿真的正确性,传感器进行加工装配,传感器结构材料主要为铝合金。传感器主要零件实物及零件的装配关系如图10所示。选择与仿真试验一致的参数进行试验,通过1 kg标准砝码测得弹簧刚度为k=4.9 N/mm,设置传感器触点开关接通时压杆检测位移为xp=2 mm。传感器进行静态碰撞实验,通过实验装置施加碰撞力/力矩。原因是为了消除惯性力的改变对阈值测量的影响,弹簧预压缩力需平衡机械手加速运动时产生的最大惯性力和传感器内部零件、机械手的重力,无碰撞时,确保传感器工作的可靠性,但在平稳运动状态下,机器人手部的惯性力变小,多余的预紧力会使传感器三维阈值增大,传感器灵敏度降低,传感器阈值测量不准确。弹簧预压缩力只平衡传感器内部结构重力8.6 N,设置弹簧预压缩长度为2 mm,则传感器报警压杆施加到弹簧的力,即报警弹簧力:Fsq=14 N,与理论计算阈值时一致。根据传感器实物、内部结构参数和理论阈值计算公式,传感器的主要参数见表2。

(a)连接法兰 (b)凸轮 (c)定位球、连杆 (d)压盖

表2 碰撞传感器主要参数表

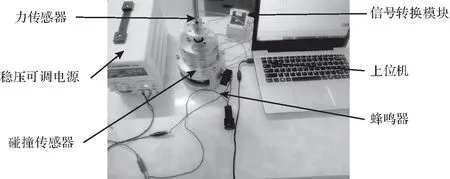

6 传感器静态碰撞实验与分析

碰撞传感器轴向压力阈值测量实验如图11所示。力传感器对碰撞传感器连接法兰施加轴向碰撞压力,蜂鸣器由稳压可调电源供电,在触点开关接通时发出报警信号,通过信号转换模块在上位机软件实时显示。实验结果显示,连杆垂直向下运动,压杆向下移动,弹簧压缩,蜂鸣器发出报警信号,传感器能检测到轴向压力碰撞且具有缓冲保护作用,同时力传感器测量值见表3。由表2知传感器轴向压力理论阈值为F=14 N,由表2可知轴向压力实际阈值平均值为Fa=14.8 N,实际值比理论值大。其主要原因是传感器内部结构运动受到摩擦力影响,摩擦力会增大轴向压力阈值测量值,理论阈值没有计算摩擦力,所以实际值比理论值大。

图11 碰撞传感器轴向压力阈值测量实验

表3 轴向压力阈值实验数据表

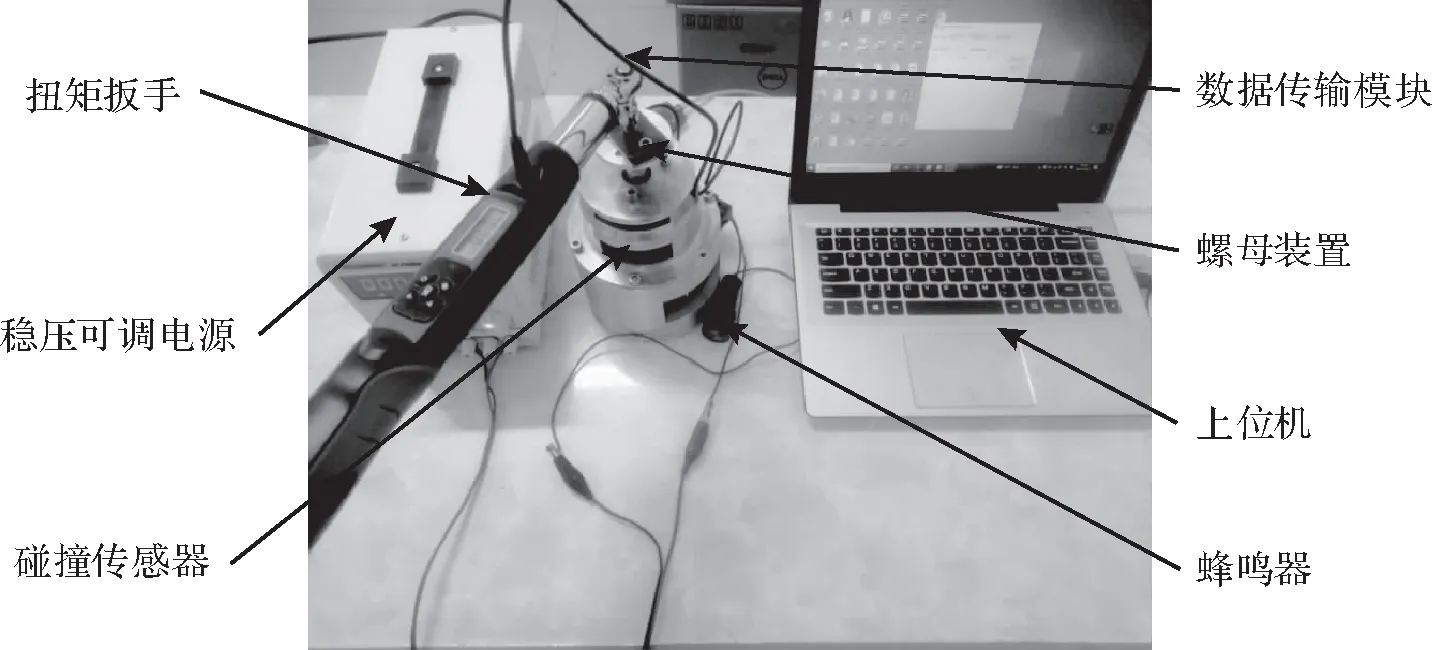

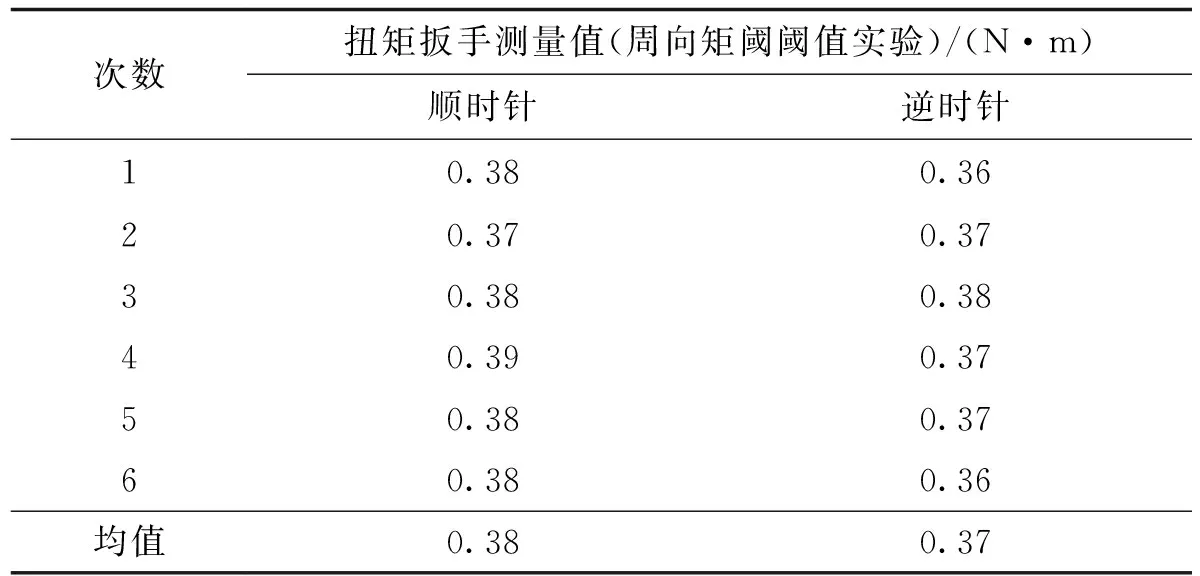

碰撞传感器周向转矩阈值测量实验如图12所示。扭矩扳手通过固定在碰撞传感器连接法兰的螺母装置对传感器施加顺时针和逆时针转矩,测量值可通过数据传输模块上传至上位机。实验结果显示,连杆旋转向下运动,压杆向下移动,弹簧压缩,蜂鸣器发出报警信号,传感器能检测到轴向转矩碰撞且具有缓冲保护作用,同时扭矩扳手测量值见表4。由表2知传感器轴向转矩理论阈值T=0.35 N·m,由表4可知,顺时针轴向转矩实际阈值平均值为Tas=0.38 N·m,逆时针轴向转矩实际阈值平均值为Tan=0.37 N·m,2个实际值都比理论值大。其主要原因也是传感器内部运动受到摩擦力的影响,摩擦力会增大轴向转矩阈值测量值,所以实际值比理论值大。同时,顺时针扭矩阈值与逆时针不相等,主要原因是传感器凸轮槽不对称,固定在连杆上的定位球在凸轮槽内的顺时针运动和逆时针运动会不一样,导致了顺时针转矩阈值与逆时针扭矩阈值不相等。

图12 碰撞传感器周向转矩阈值测量实验

表4 周向矩阈值实验数据表

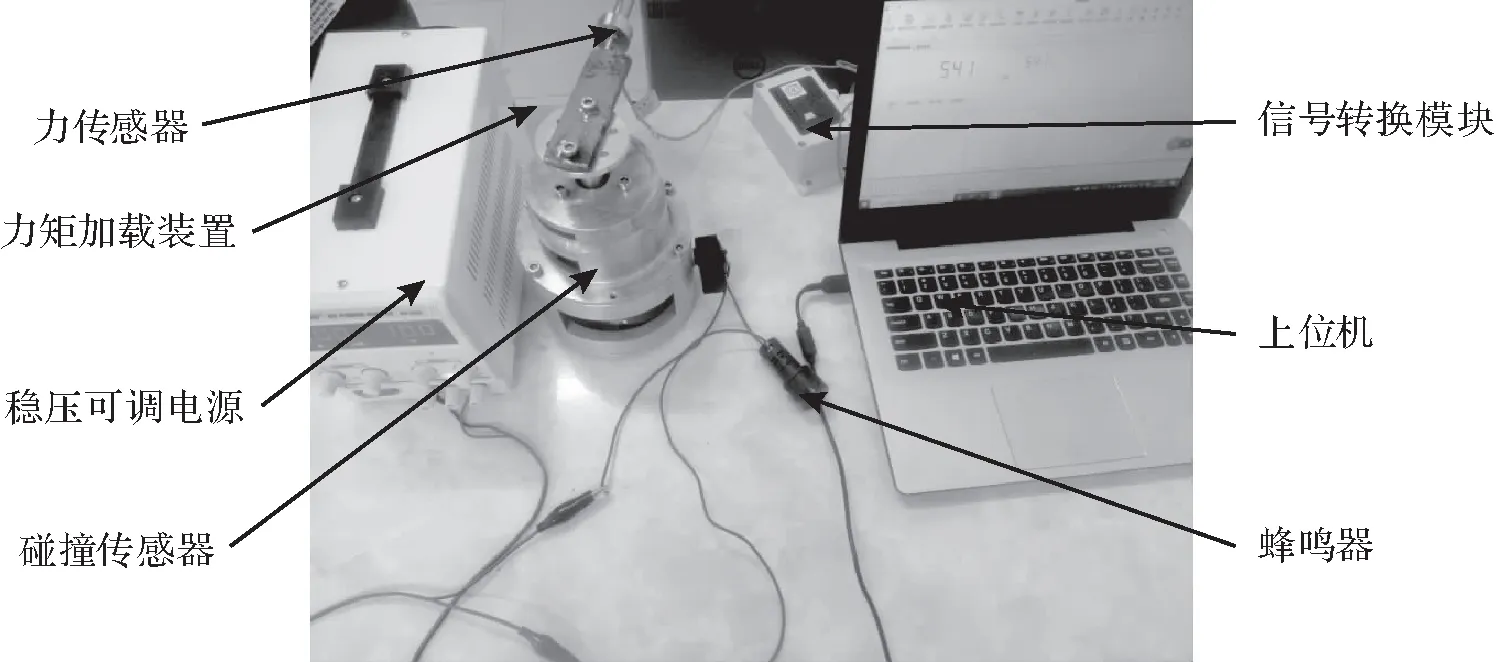

碰撞传感器倾覆力矩阈值测量实验如图13所示。力传感器通过固定在碰撞传感器连接法兰的力矩加载装置对传感器施加倾覆力矩。力矩加载装置绕连杆轴心每转60°传感器测量一次,6次测量值是相等的。实验结果显示,连杆倾斜向下运动,压杆向下移动,弹簧压缩,蜂鸣器发出报警信号,传感器能检测到倾覆力矩碰撞且具有缓冲保护作用,力传感器测量值见表5。由表2知传感器弯矩理论阈值M=0.75 N·m,力传感器对力矩加载装置施加力理论值为Fl=11.8 N,由表5可知,实际力测量平均值为Fla=13.5 N,比理论值大。其主要原因是传感器内部运动摩擦力的影响,摩擦力对倾覆力矩阈值间接测量值影响大于摩擦力对轴向压力阈值和周向转矩阈值的影响,因为传感器受到倾覆力矩,下外壳孔的垂直度不高,压杆倾斜向下运动,压杆与下外壳孔之间产生挤压作用,二者间正压力变大,摩擦力急剧增大,倾覆力矩阈值间接测量值被摩擦力增大。力传感器值是在蜂鸣器报警时测得,由于人的反应时间每次不一样,因此记录数值会有所偏差。同时从6个方向对传感器施加碰撞,传感器内部摩擦力不会一致,测得的值也会有所不一致,在5%误差允许范围内,验证了传感器6次测量值是一样的。

图13 碰撞传感器倾覆力矩阈值测量实验

表5 倾覆力矩阈值实验数据表

7 结论

本文设计了一款可以检测末端执行器空间力碰撞的机器人碰撞传感器,当末端执行器发生碰撞且传递到传感器的碰撞力达到或超过传感器碰撞阈值时,传感器对末端执行器可以起到碰撞检测和缓冲保护的作用。采用轴向压力、周向转矩和倾覆力矩碰撞对传感器进行静态实验,初步验证了该传感器可以实现对末端执行器的碰撞检测。实测碰撞力阈值比理论值偏大,主要是由摩擦力和加工误差所致。为了克服末端执行器运动时的惯性力,碰撞阈值设定留有较大的余量,影响了传感器检测碰撞的灵敏度,后续研究将采用惯性力预估和实时补偿的方法以降低或者消除末端执行器惯性力的影响。